分银炉天然气纯氧燃烧改造与节能实践

2023-08-15章尚发朱春良

章尚发 攸 骏 朱春良 孙 凯

(云南铜业股份有限公司)

随着冶炼企业的加工利润不断压缩,加强成本管控是企业具有核心竞争力的关键。而对于火法冶炼,冶炼炉燃料成本一直占据总生产成本相当高的比例。追求低消耗、低排放的燃烧技术替代传统、粗放的燃烧工艺,不仅带来生产成本的降低,而且对于环保排放意义重大。

西南铜业分银炉是铜阳极泥处理的关键设备,设计能力为处理银精矿10 t/炉,在2014年完成了由柴油的颜氏燃烧器变更为柴油纯氧燃烧的技术改造[1],节能效果明显[2-3]。2019年完成了由柴油纯氧燃烧变更为天然气纯氧燃烧的工艺改造,极大降低了分银炉冶炼成本,同时改善了劳动条件。

1 天然气纯氧燃烧系统的构造及创新

天然气纯氧燃烧系统包括天然气燃烧器、天然气管路、氧气管路、火检和PLC控制系统。其中天然气燃烧器包括铬刚玉质烧嘴砖及相关燃烧枪固定附件,具体见图1。天然气管路系统由压力调节阀、压力表、流量计、流量调节阀、枪前压力表以及天然气枪组成;氧气管路系统由一、二次压力调节阀、压力表、流量计、流量调节阀以及二次氧枪组成;火检系统采用光学火焰检测器对炉内火焰进行监测,重点判断点火是否失败或者突然熄火,特别是当突然熄火时,连锁PLC控制系统紧急切断天然气阀门,同时配置检测器风冷系统,延长检测器寿命;PLC控制系统自动控制炉内燃烧的天然气、氧气流量和压力等参数,以及配置有压力低、气体配比等异常安全逻辑,实现燃烧系统控制远程操作。

图1 天然气纯氧燃烧器结构

为了实现高效燃烧,其创新技术还体现在以下两个方面。

(1)两级燃烧技术。供氧管路分成一次氧和二次氧,一次氧接入天然气燃烧枪的外层夹套中,在枪头与天然气进行混合燃烧;而二次氧则位于天然气燃烧枪下部,主要作用为将分散的天然气和一次未完全燃烧产物进行完全燃烧,在炉膛内形成燃烧火焰的三角区,相比与常规的燃烧方式,两级燃烧技术燃烧更加充分[4]。

(2)PLC自动调节。天然气和氧气在燃烧过程中完全依靠PLC系统进行自动调节,氧气和天然气流量比例波动控制在5%以内,燃烧稳定,同时控制系统设置了火焰检测、压力低连锁、点火失败连锁等,大大提升了天然气的使用安全性。

2 改造后取得的效果

2.1 节能方面

2015-2020年,天然气使用单耗为626 m3/t,柴油单耗在650 L/t以上,分别折合760.2 kgce和947.1 kgce,单耗节约19.7%。由于天然气和0号柴油的价格差异较大,使用天然气成本比柴油成本降低了接近40%,按分银炉年产500 t白银同口径测算,每年节约燃料成本80余万元,具体见表1。

表1 2015-2020年分银炉燃料单耗和成本投入

2.2 安全性

原柴油系统配置了1、2和3号储油罐和使用油罐,总容积达到40 m3,配置了6台齿轮油泵和接近150 m的柴油管路用于柴油卸车、倒运、储存和供油使用,存在较大的柴油储存和管路运输泄露的安全风险。同时柴油采用压缩空气雾化,出油端孔径为1.2 mm,冶炼渣易飞溅堵塞枪头喷油孔,需要定时清理堵塞。

而天然气为管道输送,不存在储存风险;燃烧枪出气端管径25 mm,不存在堵塞,同时在管路2 m范围内配置有可燃气体泄露报警仪,基本不会出现泄露问题;PLC控制系统集成压力低、气氧配比失衡、火焰检测等连锁控制,实现远程自动切断的安全保护[5]。

2.3 废气产出指标

与分银炉配套的环保设施为二级动力波洗涤、脱硫和电雾净化系统,烟气量降低了9.2%,NOx减少了15.6%,同时解决了柴油系统点火和停火时,氧气匹配不足带来的黑烟问题。

2.4 炉温易于控制

燃料为0.35 MPa的天然气压缩气体,燃烧火焰更长,在燃烧枪出口与氧气混合,燃烧更均匀。以红外测温枪作为温度判断依据,进行了多次空炉实验,实验结果见表2。

表2 天然气和柴油及时间对比

3 分银炉节能实践

为了进一步发挥天然气在分银炉冶炼过程的优势,2021年开展了生产组织优化、炉体寿命延长、废气排放减量等节能减排措施的攻关,通过生产工艺、生产模式和炉衬优化改造,实现了单耗最低462.8 m3/t,同时消除了较多的安全风险点。

3.1 倒贵铅模式

分银炉冶炼分还原熔炼和氧化精炼两步工艺阶段,炉内物料分别为银精矿和银合金,冶炼时长均为24 h,单炉总时长48 h。氧化精炼期银合金的密度为还原熔炼期银精矿的5倍,炉膛的使用率只有20%,存在炉膛浪费的情况。

优化工艺生产组织(倒贵铅模式),将第一炉还原熔炼产出的贵铅合金加入下一炉集中氧化精炼,提升炉膛使用率,减少天然气消耗,具体工艺流程见图2。

图2 分银炉倒贵铅生产模式工艺流程

生产组织优化增加了氧化精炼期炉内的银合金量,天然气纯氧燃烧的氧化和提温优势弥补了加贵铅和熔化的操作时间,能在24 h内完成所有氧化精炼任务,产出合格的阳极板产品。

倒贵铅生产模式产量2.1~2.3 t/d,原单炉生产模式产量1.8~1.9 t/d,产能提高了约20%,同时天然气单耗下降约17%,节能减排效果显著。

两种模式的产量和冶炼时间见表3,天然气单耗见表4。

表4 2021年分银炉月产量及天然气单耗

3.2 筑炉优化

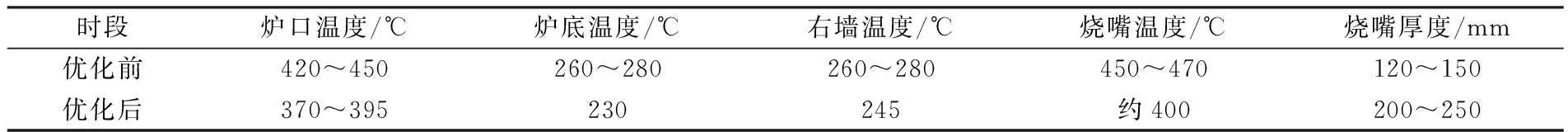

分银炉热损失主要为炉口烟气带走热量和炉体散热,优化炉体砌筑,降低热损失,具体实施优化后的炉体运行数据见表5。

表5 分银炉实施筑炉优化的运行参数对比

(1)炉口

针对炉寿后期炉口烧损增大、拱砖变薄及炉口区域出现发红、跑银等安全问题,采用新型铬刚玉浇注料对炉口进行支模冷灌工艺处理,以浇注料替代原有烧损的炉砖,将炉口面积从0.35 m2降至0.2 m2左右,使用寿命可达50 d。

(2)烧嘴砖

设计分银炉烧嘴砖为长500 mm、直径350 mm的圆柱形烧嘴砖,大修实施烧嘴砖的改造,将圆柱体改变为尺寸500 mm×350 mm×350 mm长方体水平嵌入炉砖内,通过长方体内部预留燃烧枪对应角度的固定管,实现镁铬砖与长方体烧嘴砖互相保护,在降低筑炉难度的情况下,减少烧损,降低烧嘴区域的温度,减少热量损失。

(3)炉身浇灌喷补

充分利用检修时间,对炉口、烧嘴、炉底和右墙等烧损严重的区域,采用浇灌的作业方式进行喷补,增加内部衬钢丝强度。

4 结语

分银炉天然气纯氧燃烧改造成功,与分银炉运行匹配良好,从根本上解决了易燃易爆油类的储存安全风险和柴油燃烧的黑烟问题,并大幅降低了能源消耗和成本投入,同时利用天然气使用带来的热效率高、提温快等优势,实现分银炉生产工艺和模式的优化,促进了分银炉的节能减排,为企业带来了更多的经营和环保效益。