氧化时间对NiCoCrAlYTa 涂层/镍基高温合金界面显微组织影响

2023-08-11刘若愚李军苗小锋姬小兰唐湘林汪云程覃春媛

刘若愚, 李军,苗小锋,姬小兰,唐湘林,汪云程,覃春媛

(1.中国航发南方工业有限公司,株洲 412000;2.陆军装备部驻株洲地区航空军事代表室,株洲 412000)

0 引言

MCrAlY(M=Ni, Co)涂层由于其优良的抗高温腐蚀性能,同时具备较好的机械性能、对基体合金机械性能影响较小、厚度易控制等特点,被广泛应用于航空航天发动机、地面燃气轮机等[1,2]。真空等离子喷涂技术作为NiCoCrAlYTa 涂层主要制备工艺,所制涂层具备组织致密、孔隙率低、表面粗糙度低、氧含量低等优点[3]。某型航空发动机热端部件采用真空等离子喷涂技术在镍基高温合金表面制备NiCoCrAlYTa 涂层,其中NiCoCrAlYTa涂层起到高温防护作用,避免镍基高温合金发生氧化失效。镍基高温合金热端部件为航空发动机重要零件,其考核时间为2000 h,服役温度为700~1100 ℃。为实现热端部件长期稳定服役,有必要开展NiCoCrAlYTa 涂层/镍基高温合金相关高温研究。

大量学者研究了带NiCoCrAlYTa 涂层的镍基高温合金高温组织和抗高温氧化性能。梁兴华[4]等人研究了900 ℃,175 h 氧化后NiCoCrAlYTa涂层/镍基高温合金界面组织,发现未经热处理工艺的涂层与基体之间仍存在微孔。郭东海[5]等人研究了1000 ℃,500 h 氧化后NiCoCrAlYTa 涂层/镍基高温合金界面组织,发现涂层/基体界面处形成了明显的扩散层,并富集了大量含Ta 的金属间化合物。李佩[6]等人研究了1100 ℃,100 h氧化后NiCoCrAlYTa 涂层/DD6 合金的界面情况,发现界面形成了富含W、Re 等重金属元素的片状TCP 相。梁兴华[7]等人对NiCoCrAlYTa 涂层/镍基单晶进行热处理,并研究了热处理后涂层/镍基单晶界面组织和抗高温氧化性,发现经1080℃,6 h 真空固溶热处理后,界面扩散带出现胞状再结晶组织,再通过850 ℃,24 h 时效氧化处理后,胞状晶长大,厚度约4~5 μm。目前研究主要集中在短时间氧化,无法直接反映出经2000 h长试考核后热端部件的性能,故研究长期氧化后NiCoCrAlYTa 涂层/镍基高温合金状态界面组织有重要意义。

热端部件材料常为DD407 合金和DD6 合金,为模拟热端部件高温长期氧化情况,本文采用真空等离子喷涂(VPS)技术在DD407 和DD6 镍基单晶高温合金上制备NiCoCrAlYTa 涂层,研究2200 h 长时间氧化对涂层/基体界面组织的影响,并分析界面处扩散层的变化。

1 实验材料及方法

1.1 实验材料

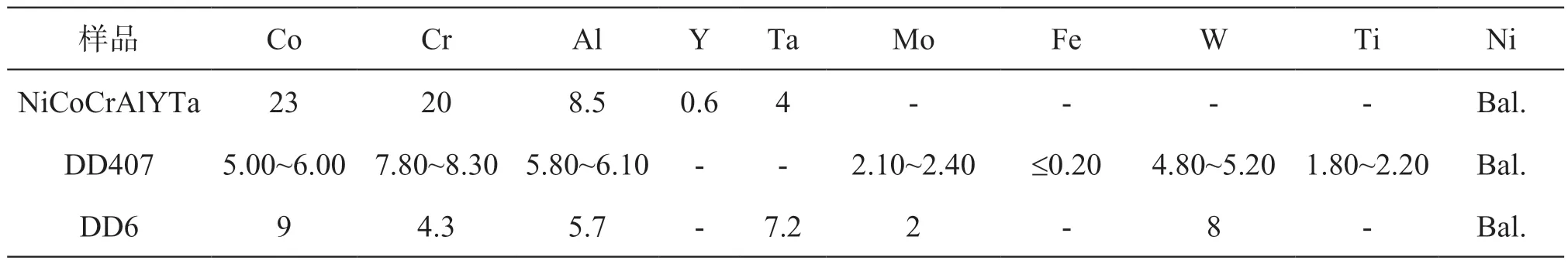

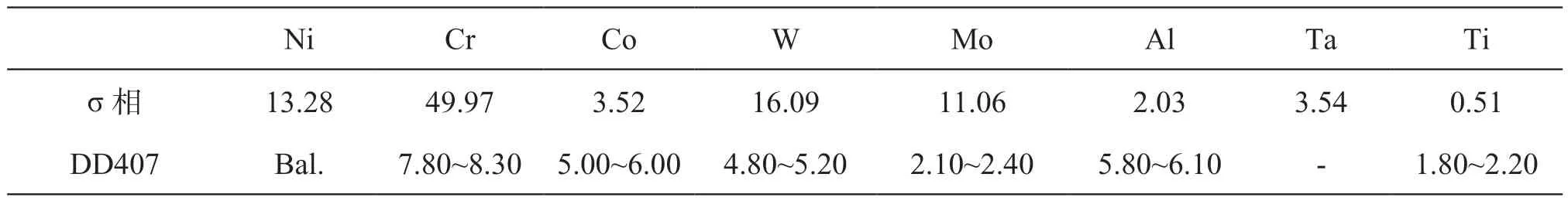

实验基材为DD407 和DD6 镍基单晶高温合金,主要化学成分如表1 所示。所用涂层材料为NiCoCrAlYTa 粉末(Metco 公司,牌号Amdry 997),主要化学成分如表1 所示,粒径5~45 μm,粉末离子呈规则的球形。

表1 材料的主要化学成分 (wt.%)Table 1 Main chemical composition of matererials (wt.%)

1.2 喷涂设备及工艺参数

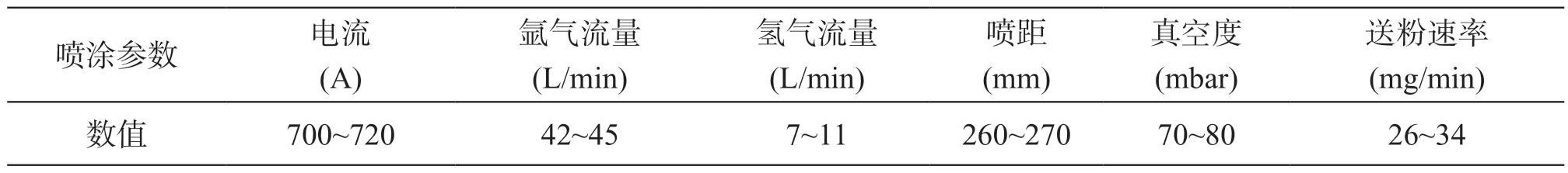

喷涂前,先对基材进行超声波清洗,清除氧化物及其他杂物,再用20 目~35 目白刚玉对待喷涂表面进行喷砂处理,最后用压缩空气清除待喷涂表面可能吸附的砂粒。然后采用真空等离子喷涂设备(Metco 公司,型号ChamPro VPS)在DD407 和DD6 试样上制备NiCoCrAlYTa 涂层。喷涂工艺参数如表2 所列,NiCoCrAlYTa 涂层在DD407 和DD6 基材表面厚度为30~60 μm。

表2 喷涂参数Table 2 Parameters of spraying

1.3 测试及表征

为提高涂层与基体结合强度和消除喷涂产生的热应力,喷涂涂层后对DD407 和DD6 合金进行热处理,热处理选用真空热处理炉(VAF-150),带涂层DD407 合金试样热处理工艺为1080 ℃,6 h 空冷+870℃,20 h 空冷,带涂层DD6 合金试样热处理工艺为870 ℃ 6 h 空冷。热处理后将DD407 合金和DD6 合金试样用线切割机切成2 cm×2 cm×2 cm 氧化试样,然后放置在马弗炉中进行氧化试验,氧化温度为900 ℃±20 ℃,氧化时间为200 h、300 h、400 h、500 h、600 h、700 h、800 h、900 h、1000 h、1500 h、2000 h、2200 h。

氧化测试后,将氧化试样进行镶样、研磨,然后选用化学腐蚀液(HNO3:HF:甘油=1:2:3)进行化学腐蚀抛光,以观察涂层组织,然后采用配备EDX 的扫描电镜(美国,Thermo Fisher Scientific,Apreo S)分析试样的组织和物相组成。

2 结果与讨论

2.1 涂层/DD407 合金界面组织形貌

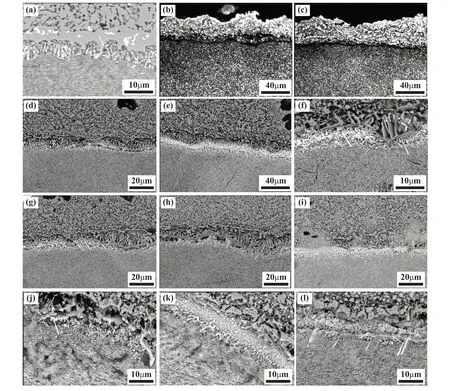

图1 为带NiCoCrAlYTa 涂层的DD407 合金经不同时间氧化处理后界面组织形貌图。从图中可知,氧化0 h 时,扩散层未析出相,氧化200 h 时,扩散层析出无规则小颗粒σ 相,随着氧化时间的增加,σ 相在形貌方面发生了如下的转变:无规则的小颗粒→长条状颗粒→有规则颗粒→块状大颗粒→长条状大颗粒→规则的方形颗粒。综上所述,随着氧化时间增加,σ 相形状发生明显变化,在900 ℃长期氧化下,NiCoCrAlYTa 涂层/DD407合金界面组织不稳定。

图1 不同氧化时间后NiCoCrAlYTa 涂层/DD407 界面显微组织:(a) 0 h; (b) 200 h; (c) 300 h; (d) 400 h; (e) 600 h;(f) 700 h; (g) 800 h; (h) 900 h; (i) 1000 h; (j) 1500 h; (k) 2000 h; (l) 2200 hFig.1 Interface Microstructure of NiCoCrAlYTa coating/DD407 at different oxidation duration: (a) 0 h; (b) 200 h; (c) 300 h;(d) 400 h; (e) 600 h; (f) 700 h; (g) 800 h; (h) 900 h; (i) 1000 h; (j) 1500 h; (k) 2000 h; (l) 2200 h

为进一步确定界面扩散层σ 相组成,对氧化2200 h后界面σ相进行能谱分析,成分如表3所示。根据能谱结果可知,NiCoCrAlYTa 涂层中的Ta 元素向DD407 合金发生了扩散,并以富Ta 相析出。

表3 相成分(wt.%)Table 3 Contents of the phase (wt.%)

2.2 涂层与DD6 基体界面组织形貌

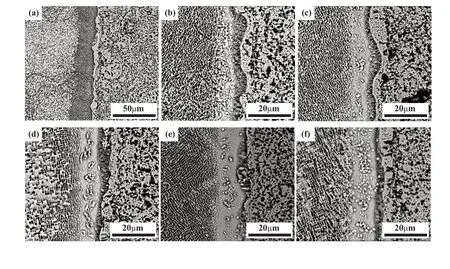

图2 为带NiCoCrAlYTa 涂层的DD6 合金经不同时间氧化处理后界面组织形貌图。从图中可知,氧化0 h 时,扩散层存在弥散分布且十分细小的块状β 相,经过200 h、300 h 氧化,扩散层未析出TCP 相,400 h 发现有少量针状、颗粒状的TCP 相析出,在500 h~1000 h 长期氧化处理后,扩散层析出许多弥散分布的TCP 相;随着氧化时间延长至1500 h、2000 h、2200 h,TCP 相尺寸发生变化,TCP 相形状仍为针状、颗粒状。综上所述,随着氧化时间增加,TCP 相形状不发生明显变化,在900 ℃长期氧化下,NiCoCrAlYTa 涂层/DD6 合金界面组织稳定。

图2 不同氧化时间后NiCoCrAlYTa 涂层/DD6 界面显微组织:(a) 0 h; (b) 200 h; (c) 300 h;(d) 400 h; (e) 600 h; (f) 700 h; (g) 800 h; (h) 900 h; (i) 1000 h; (j) 1500 h; (k) 2000 h; (l) 2200 hFig.2 Interface Microstructure of NiCoCrAlYTa coating/DD6 at different oxidation duration: (a) 0 h; (b) 200 h;(c) 300 h; (d) 400 h; (e) 600 h; (f) 700 h; (g) 800 h; (h) 900 h; (i) 1000 h; (j) 1500 h; (k) 2000 h; (l) 2200 h

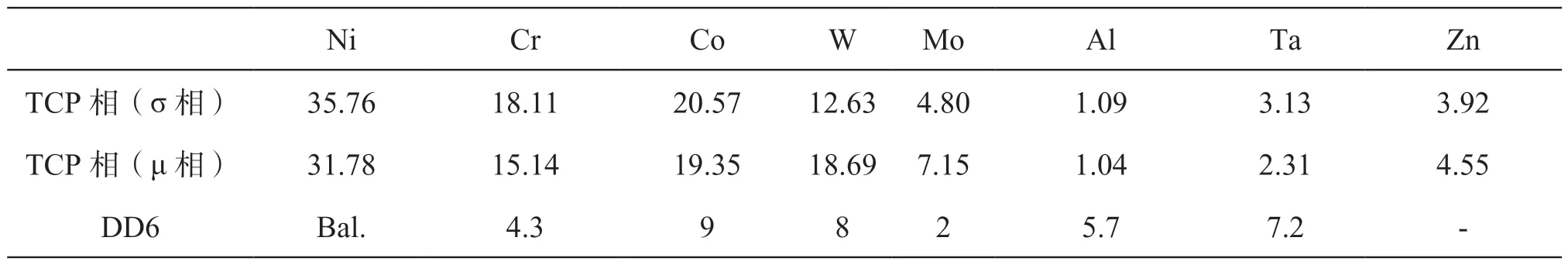

为进一步确定TCP 相组成,对氧化2200 h 后TCP 相进行能谱分析,成分如表4 所示。根据能谱结果可知,在界面处,NiCoCrAlYTa 涂层中的Cr、Co 元素向扩散层发生了扩散,同时TCP 相出现成分不同的两相,分别为Ni 含量较多的σ 相和Ni 含量较少的μ 相。

表4 相成分(wt.%)Table 4 Contents of the phase (wt.%)

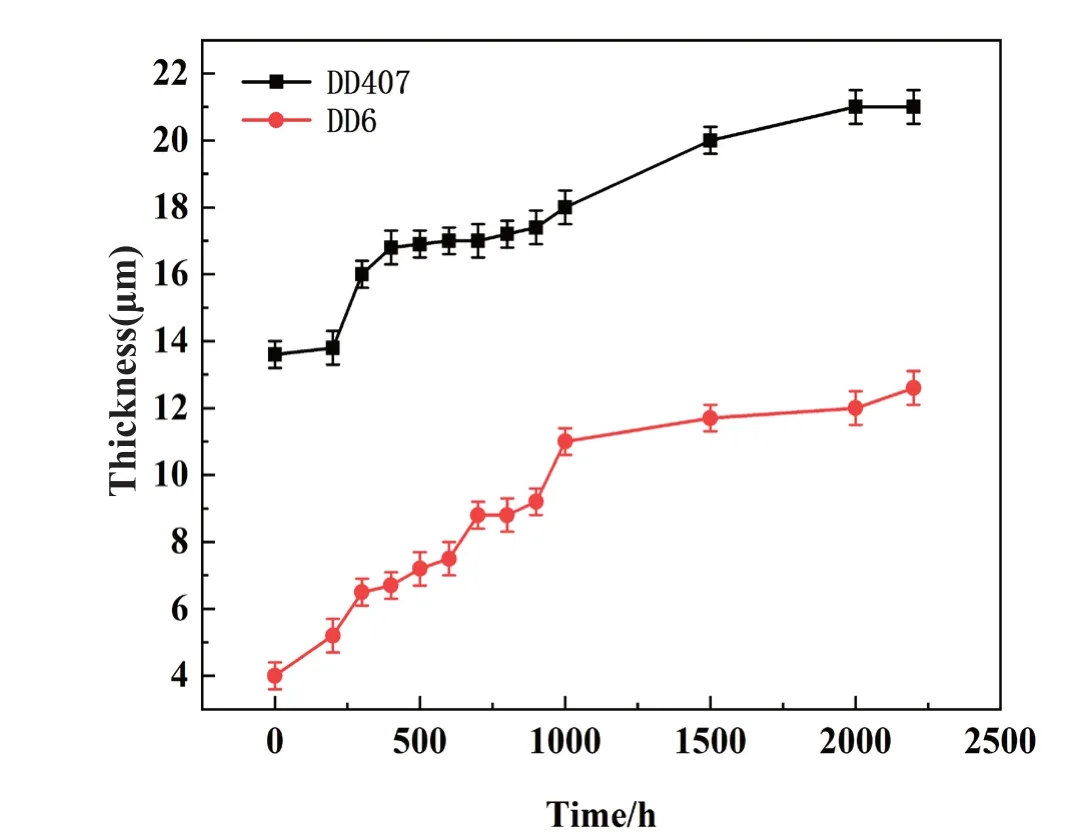

2.3 扩散层厚度

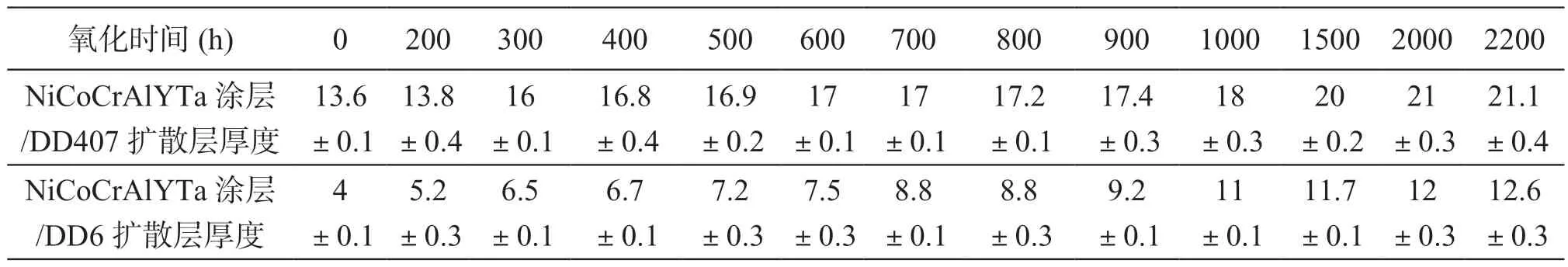

表5 为不同氧化时间后NiCoCrAlYTa 涂层与DD407 合金、DD6 合金之间扩散层厚度。图3 为不同氧化时间后NiCoCrAlYTa 涂层与DD407 合金、DD6 合金之间扩散层厚度变化图。从图中可知,随着时效处理时间的增加,NiCoCrAlYTa 涂层/DD407 合金、NiCoCrAlYTa 涂层/DD6 合金扩散层厚度增加,其中NiCoCrAlYTa 涂层/DD407合金扩散层厚度大于NiCoCrAlYTa 涂层/DD6 合金扩散层厚度。

图3 不同氧化时间后NiCoCrAlYTa 涂层/DD6 和NiCoCrAlYTa 涂层/DD407 扩散层厚度Fig.3 The thickness of the diffusion layer of NiCoCrAlYTa coating/DD407 and NiCoCrAlYTa coating/DD6 at different oxidation duration

表5 扩散层厚度(μm)Table 5 The thickness of the diffusion layer (μm)

根据菲克第二定律,固-固界面扩散层随时间增长速率符合公式1[8]。

式中∆x为扩散层厚度(μm),K为特定温度下扩散系数(μm/h),t 为时间(h),n为扩散层生长指数,其中n<2时,增长趋势为线性增长,n>2时,增长趋势为曲线增长。

对公式(1)两边取对数,可转换为公式2。

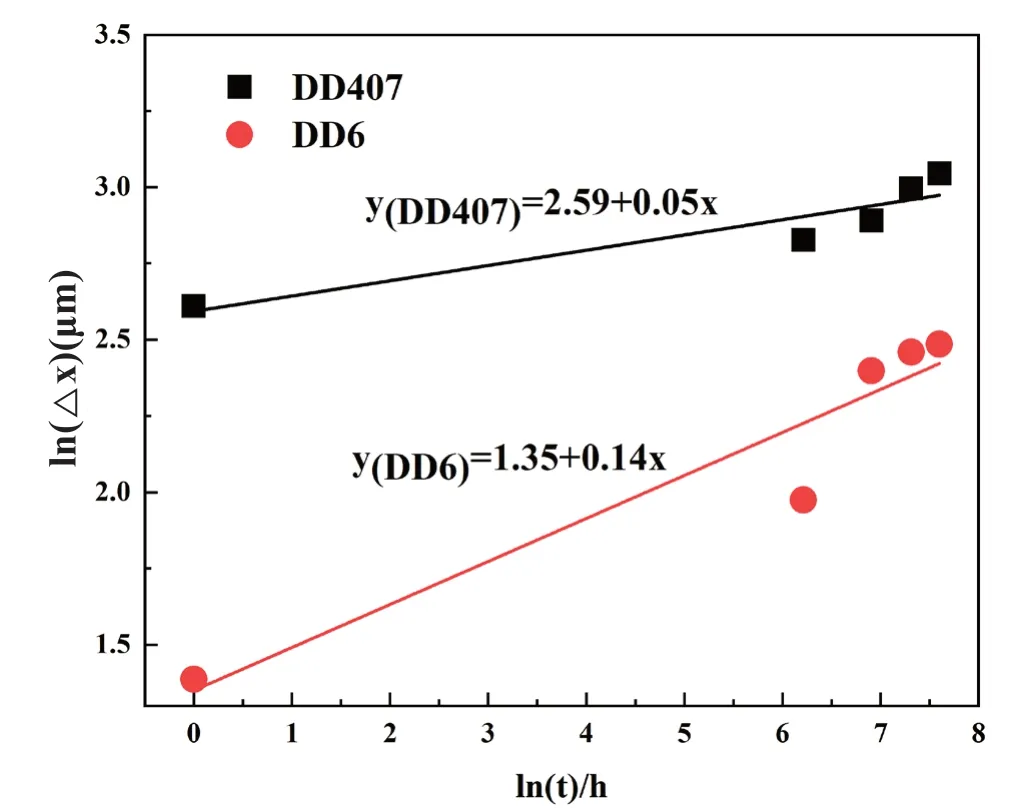

为计算扩散系数,将图3 中氧化0 h、500 h、1000 h、1500 h、2000 h 的扩散层厚度代入公式(2),计算结果见图4。

图4 扩散层厚度与时间的双对数曲线关系Fig.4 Double logarithm curves of the thickness and time of the diffusion layer

根据图4 可知,NiCoCrAlYTa 涂层/DD407合金界面扩散层厚度符合公式(3),NiCoCrAlYTa涂层/DD6 合金界面扩散层厚度符合公式(4)。

根据公式(3)和公式(4)可知,NiCoCrAlYTa涂层/DD407 合金界面扩散层扩散系数K 为13.32 μm/h,扩散层生长指数n 为20,扩散层增长为曲线增长,NiCoCrAlYTa 涂层/DD6 合金界面扩散层扩散系数K 为3.85 μm/h,扩散层生长指数n 为7.14,扩散层增长为曲线增长。这说明不同镍基高温合金基体,NiCoCrAlYTa 涂层/镍基高温合金合金界面扩散层增长速度不同。

进一步分析镍基高温合金扩散层增长不同的原因,根据郭东海[5]等对NiCoCrAlYTa 涂层/镍基高温合金扩散行为的研究可知,涂层靠近扩散层处将发生以下过程:

富Ta 相为扩散障,Ta 起到抑制扩散的作用。根据能谱分析可知,DD407 合金Ta 元素含量为0,DD6 合 金Ta 元 素 含 量 为7.2,NiCoCrAlYTa 与DD407 合金Ta 元素含量差距大,根据菲克定律,浓度差大有利于扩散,因此NiCoCrAlYTa/DD407合金扩散速度大于NiCoCrAlYTa/DD6 合金。

3 结论

本论文研究了氧化时间对NiCoCrAlYTa 涂层/DD407 和NiCoCrAlYTa 涂层/DD6 合金界面组织的影响,主要得出以下结论:

(1) 氧 化200 h,NiCoCrAlYTa 涂 层/DD407界面析出σ 相,随着氧化时间增加,σ 相发生如下变化:无规则的小颗粒→长条状颗粒→有规则颗粒→块状大颗粒→长条状大颗粒→规则的方形颗粒,界面扩散层厚度缓慢增加。

(2) 氧 化400 h,NiCoCrAlYTa 涂 层/DD6 界面析出颗粒状、针状TCP 相,随着氧化时间增加,TCP 相形状不发生,界面扩散层厚度缓慢增加。

(3) 900 ℃,NiCoCrAlYTa 涂层/DD407 扩散层的扩散系数为13.32 μm/h,NiCoCrAlYTa 涂层/DD6 扩散层的扩散系数为3.85 μm/h。