热冲击条件下硅酸镱环境障涂层组织演变研究

2023-08-11原慷侯伟骜冀晓鹃卢晓亮

原慷,侯伟骜,冀晓鹃,卢晓亮

(1.矿冶科技集团有限公司,北京 100044;2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3.北矿新材科技有限公司,北京 102206)

0 引言

环境障涂层(Environmental barrier coating,EBC)在高温环境下起到了保护陶瓷基复合材料的关键作用。由于发动机工作时所处的高温和燃气环境会对材料造成热冲击、水氧腐蚀和环境沉积物(主要成分为CaO, MgO, Al2O3, SiO2, CMAS)腐蚀等问题,必须通过EBC 涂层提供防护。EBC 涂层的开发和应用可以提高发动机整体运行效率,并降低成本、减少环境污染,有助于推动低碳和绿色制造的实现,是未来航空发动机高温材料发展的重要组成部分[1-3]。在众多材料中,双硅酸镱(Yb2Si2O7)具有优异的抗水氧腐蚀性能,被认为是EBC 涂层的优选材料[4-6]。双硅酸镱涂层可通过等离子喷涂、浆料涂覆、电子束物理气相沉积等方法制备,其中等离子喷涂是高效制备致密EBC 涂层的重要方法[7-9]。

美国NASA 总结了等离子喷涂EBC 涂层目前面临的主要挑战,主要包括涂层等离子喷涂工艺、涂层与高温燃气环境的相互作用的探索及相应的性能提升[10]。其中高温作用包括水汽氧化、水汽腐蚀、相稳定性、抗冲蚀性、抗CMAS 腐蚀以及热循环。研究表明,在水汽环境中,双硅酸镱层与水汽会发生反应,生成易挥发的氢氧化硅,同时部分双硅酸镱转变为单硅酸镱,该化学反应会造成涂层内部组织结构和应力状态的变化,进而诱发涂层失效[11-13]。除了水汽之外,EBC 涂层在经受燃气热冲击过程中还会受到颗粒物的撞击、熔融氧化物、熔盐或离子的附着、侵蚀或腐蚀等复杂工况。其中高温水汽中不可避免含有一些金属离子,可能会对涂层造成离子腐蚀,目前此方面的报道较少,需要开展深入研究。

本文对比研究了燃气热冲击和富水汽及离子热冲击条件下EBC 涂层的组织演变行为,分析了涂层组织演变的相关机理,为硅酸镱涂层在陶瓷基复合材料中的应用提供试验数据支撑。

1 试验

采用固相烧结法按材料名义成分进行配比,并制备双硅酸镱粉末(名义成分:Yb2Si2O7),粉末经过固相烧结、球磨、喷涂干燥等工艺后制得球形粉末。使用SiCf/SiC 陶瓷基复合材料作为基材,基材尺寸为Φ25 mm×4 mm。使用低压等离子喷涂系统(瑞士美科公司)进行硅酸镱涂层的喷涂,喷涂参数为:真空室压力100 mbar、功率120 kW、送粉速率20 g/min、喷距350 mm。部分涂层经过了适当热处理以消除非晶相,热处理温度1300 ℃,保温1 h。

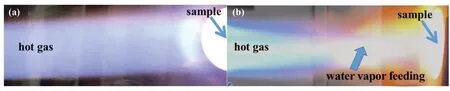

使用氧丙烷燃气热冲击平台对热处理后的样品进行热冲击考核。如图1(a)所示,当燃气中未加入额外水汽时,火焰焰流平直稳定,火焰呈现蓝色。在燃气热冲击考核中,涂层样品表面加热温度约1350 ℃,单次循环加热约90 s,共进行1270 次热冲击循环。当在燃气中部加入雾化水汽时,如图1(b)所示,火焰产生一定波动,加入水汽部分的火焰颜色发生变化,呈现出红色或黄色。使用含钙离子(以氯化钙形式引入)的水作为雾化水汽源,并通过超声雾化器喷射进入高温燃气,加入水汽的火焰对喷涂态样品产生了富水汽及钙离子热冲击环境。在富水汽热冲击考核中,涂层样品表面加热温度约1250 ℃,单次循环加热约70 s,共进行300 次热冲击循环。

图1 热冲击考核:(a)燃气热冲击考核;(b)加入水汽的热冲击考核Fig.1 Thermal shock test: (a) gas-burning testing; (b) water-vapor-burning testing

使用日立SU5000 型扫描电镜(SEM)进行涂层样品的显微形貌和内部组织观察,采用Bruker X flash 6130 型能谱(EDS)仪对显微成分进行定性和定量分析,使用原子百分比进行能谱成分分析。使用布鲁克D8 Advance 型X 射线衍射仪(XRD)进行样品表面相结构测试,入射X 射线选用Cu-Kα 射线(波长=1.54060 Å),扫描步长0.02°/步,扫描速度0.1 s/步。涂层孔隙率采用Image J 图像分析软件进行分析。

2 结果与分析

2.1 涂层原始态组织结构

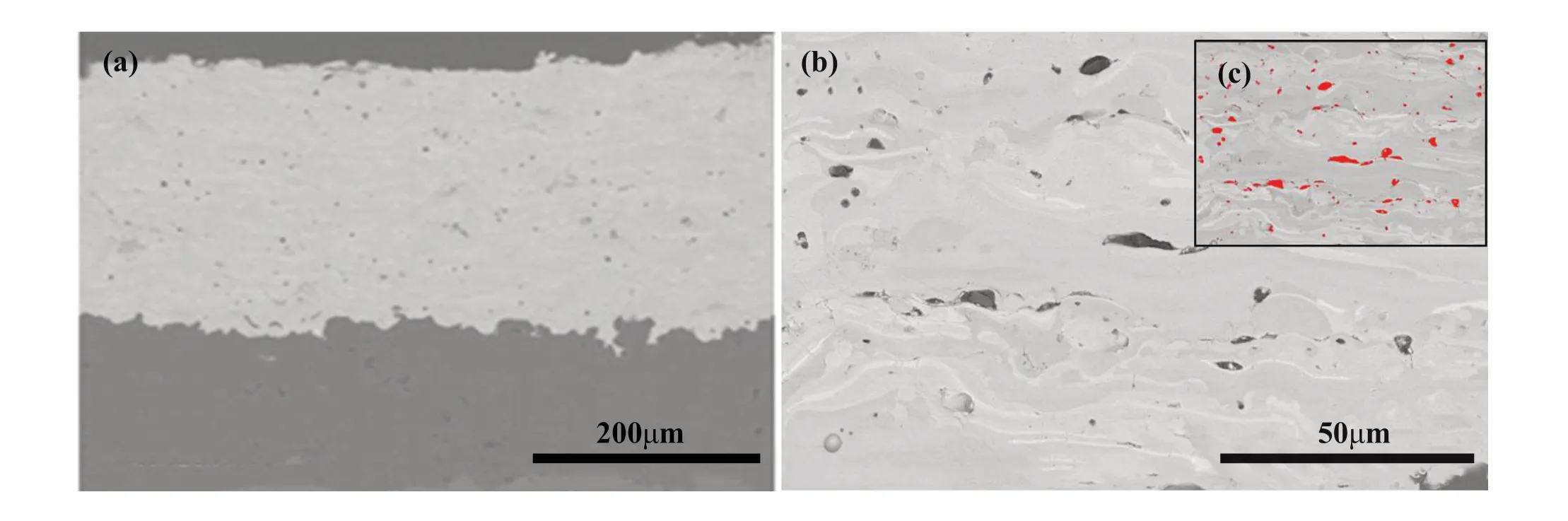

图2(a)展示了硅酸镱涂层原始态的横截面显微组织图像,涂层整体呈现致密结构,与基材结合紧密。在喷涂过程中,硅酸镱粉末在等离子焰流中受热熔化,随后高速撞击到基材表面,形成扁平状熔融颗粒,随着熔融颗粒不断堆叠沉积,涂层厚度不断增加,最终形成具有一定厚度的涂层。在熔融颗粒堆叠过程中,一些颗粒熔化状态不佳时会导致孔隙的形成,如图2(b)所示,部分扁平颗粒界面处存在孤立的孔隙。经图像法测定,该涂层孔隙率约2%。相对致密的涂层可以较好地阻隔外界气体(如氧气、水汽),防止气体的直接渗透。

图2 涂层形貌:(a)涂层横截面组织;(b)放大图像;(c)孔隙率测试Fig.2 Coating morphology: (a) cross section microstructure of the coating; (b) magnified image; (c) porosity measurement

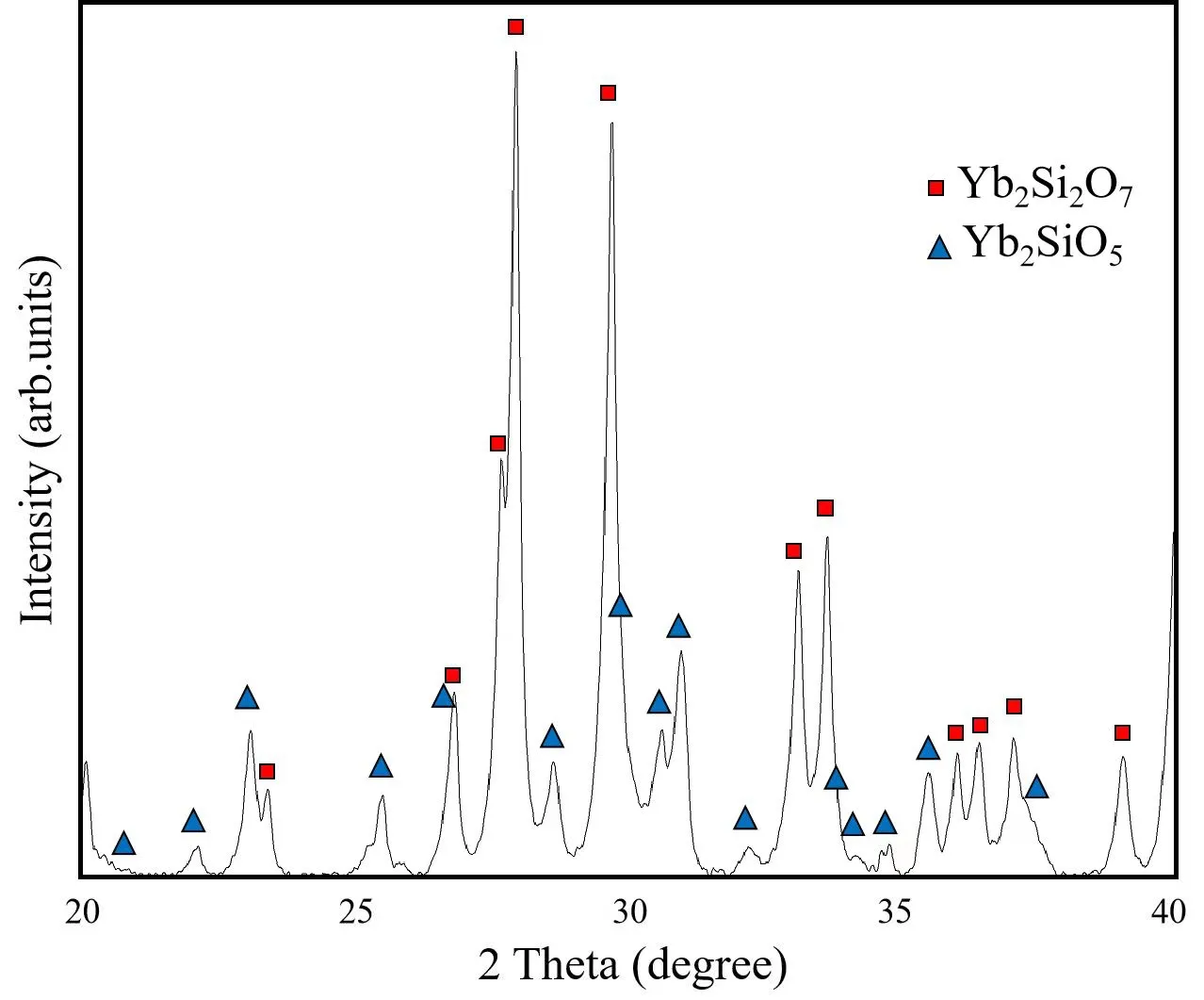

通过涂层原始态XRD 结果(图3(a))可以看出,涂层中主要包含两个相,分别为双硅酸镱(Yb2Si2O7)和单硅酸镱(Yb2SiO5)。通过XRD 数据库卡片进行计算,双硅酸镱相(PDF#40-0386)占比约35 wt.%(质量百分比),单硅酸镱相(PDF#79-0439)占比约65 wt.%。虽然采用了名义成分为双硅酸镱的粉末作为喷涂原料,但在喷涂过程中部分的硅元素可能生成了气态的氢氧化物,导致了部分双硅酸镱相向单硅酸镱相的转变。实际上喷涂粉末原料相结构也并非纯双硅酸镱,经检测,粉末中单硅酸镱相占比约30 wt.%。虽然严格意义上XRD 计算仅可作为半定量分析,但从数据上可以看出,原始态的涂层中发生了化学反应。因此,该涂层实际上是双相的硅酸镱涂层。

图3 涂层原始态XRD 分析结果Fig.3 XRD results of the as-sprayed coating

2.2 燃气热冲击组织结构

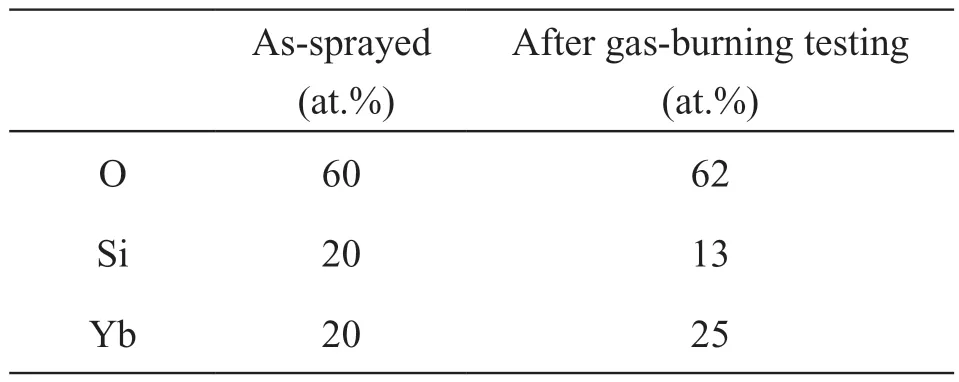

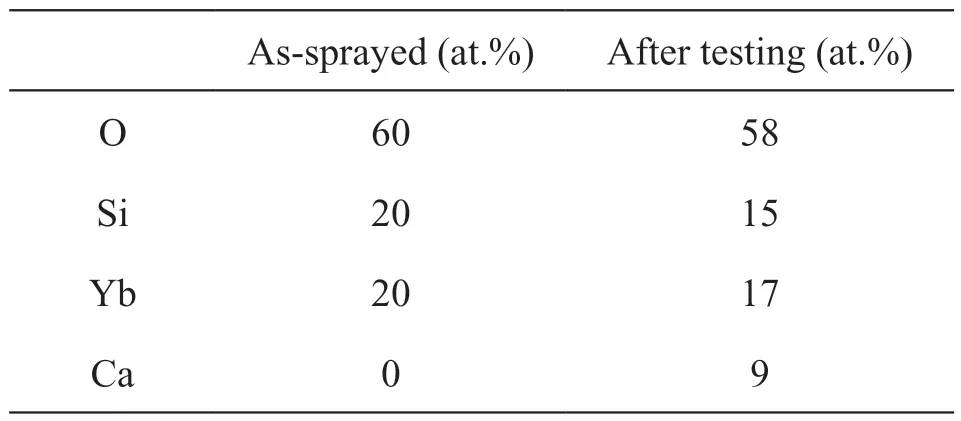

当硅酸镱涂层经过燃气热冲击考核后,涂层相结构发生演变。如图4 所示,热冲击考核后,涂层依然主要由双硅酸镱和单硅酸镱两相组成,但和热冲击前(图3)相比,两相的峰高比发生了明显变化。显然,热冲击后涂层中单硅酸镱相的比例进一步增加。通过XRD 数据库卡片进行计算,热冲击后涂层中双硅酸镱相(PDF#40-0386)占比约9 wt.%,单硅酸镱相(PDF#79-0439)占比约91 wt.%。表明在燃气热冲击过程中,涂层表层的双硅酸镱相几乎完全转换为单硅酸镱相。表1给出了原始态及热冲击考核后涂层表面能谱成分检测结果,可以看出,原始态的涂层成分接近双硅酸镱名义成分(Yb:Si 接近1:1),但热冲击后涂层成分更接近单硅酸镱名义成分(Yb:Si 接近2:1),这与XRD 分析结果基本一致。

表1 原始态及热冲击考核后涂层表面能谱成分检测结果Table 1 EDS composition results of coating surface in as-sprayed status and after gas-burning testing

图4 热冲击考核后涂层XRD 分析结果Fig.4 XRD results of the coating after gas-burning testing

实际上,燃气中丙烷燃烧除了生成二氧化碳外,还会生成水汽(式1),即氧丙烷燃气中本身会自带水汽成分。因此当硅酸镱涂层表面受热的同时,也会和高温水汽发生反应(式2),这可能是导致热冲击后涂层表面的双硅酸镱相大量转变为单硅酸镱相的原因之一。

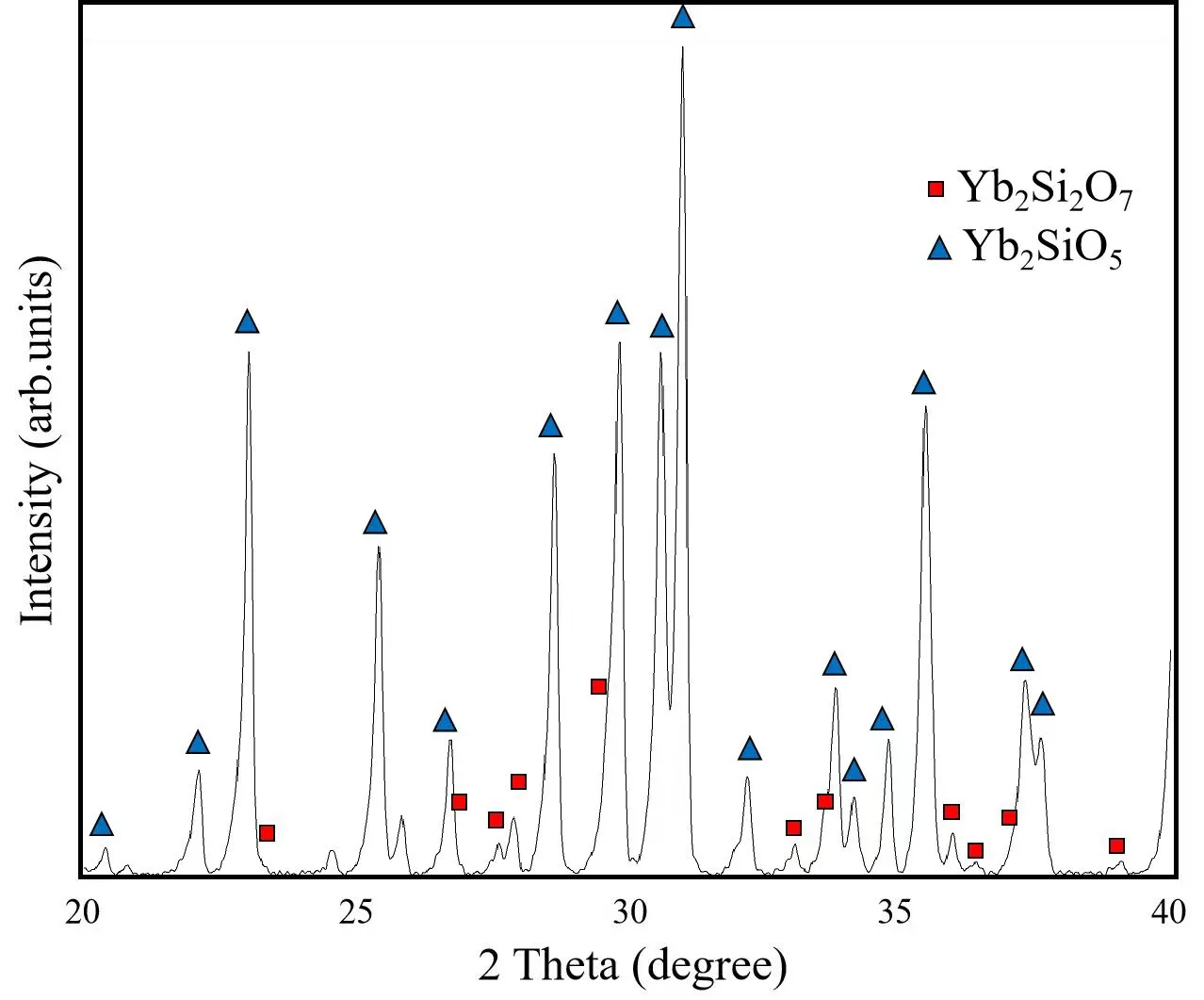

另一个重要的涂层组织演变是烧结现象。如图5(a)所示,经过热冲击后硅酸镱涂层表面形成了大量烧结态组织,完全失去了喷涂态熔融颗粒堆叠形貌。该烧结组织并不完全致密,而是含有孔隙和开裂结构。从横截面图像(图5(b))可以进一步看到,涂层表层的烧结组织中存在晶粒长大现象。由于燃气热冲击温度高达1350 ℃,且燃气中含有微量水汽,这很可能使得涂层表层发生蠕变,既能促进烧结和晶粒长大,又可以加快涂层材料与环境气氛之间的化学反应(式2)。

图5 经过燃气热冲击硅酸镱涂层:(a)表面形貌;(b)横截面组织Fig.5 The morphology of the coatings after gas-burning testing:(a) surface morphology; (b) cross-sectional microstructure

2.3 富水汽及离子热冲击组织结构

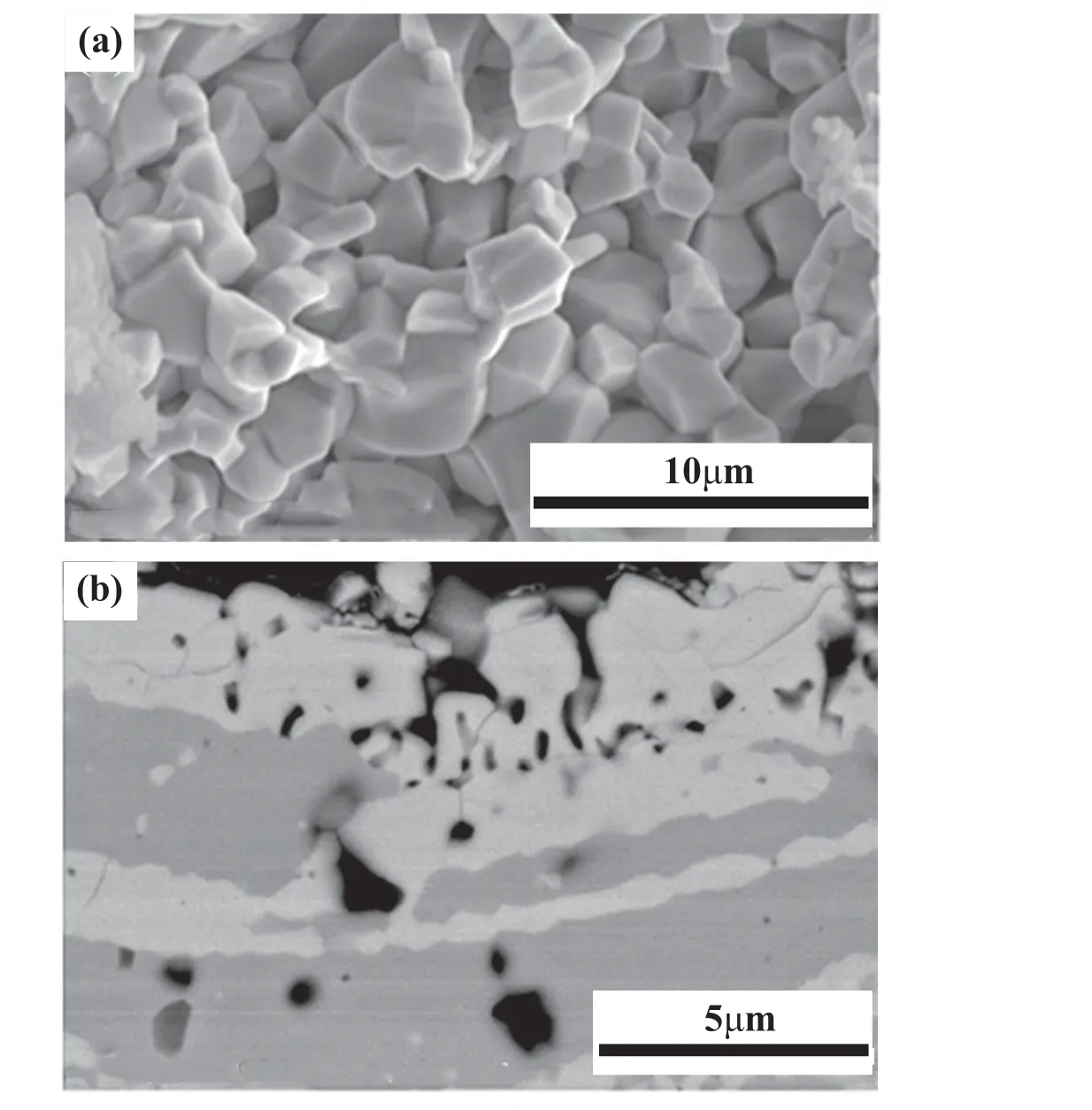

经过含钙离子水汽热冲击考核后(图6),涂层相结构中除了双硅酸镱和单硅酸镱两相之外,还生成了明显的硅酸钙相。通过XRD 数据库卡片进行计算,热冲击后涂层中双硅酸镱相(PDF#40-0386)占比约6 wt.%,单硅酸镱相(PDF#79-0439)占比约23 wt.%,硅酸钙相(PDF#72-1130)占比约70 wt.%。一方面可以看出,与双硅酸镱相相比,单硅酸镱相比例更高;另一方面,硅酸钙相占比最高,说明涂层表层发生了很明显的钙离子腐蚀现象。钙离子腐蚀可能的反应式为(式3):

图6 涂层经过水汽热冲击后XRD 分析结果Fig.6 XRD results of the coating after water-vapor-burning testing

其中形成的硅酸钙的熔点较低(~1450 ℃),在试验考核温度(1250 ℃)下可能呈现熔融状态。另外,由于水汽的存在,式2 的反应也会发生。

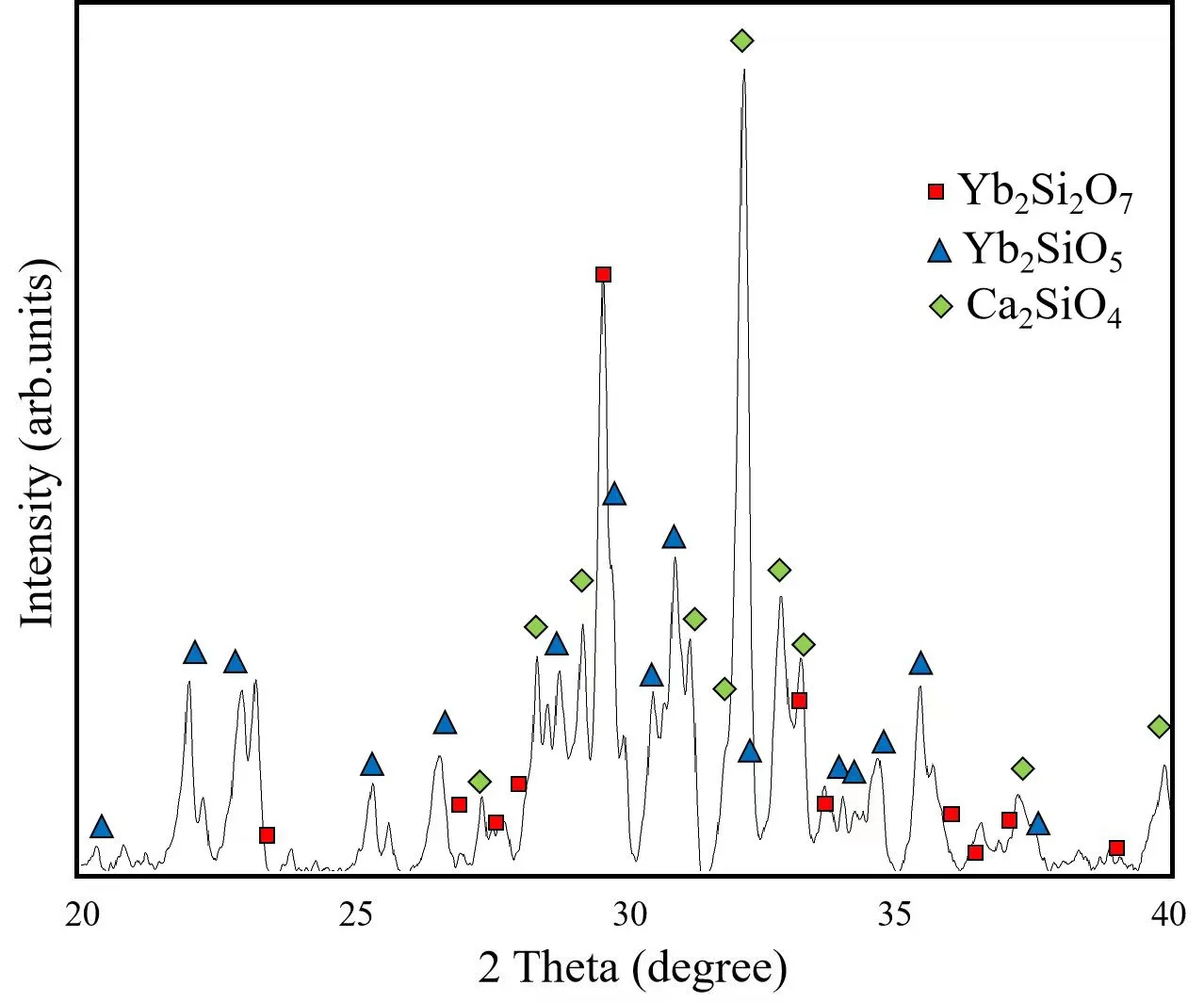

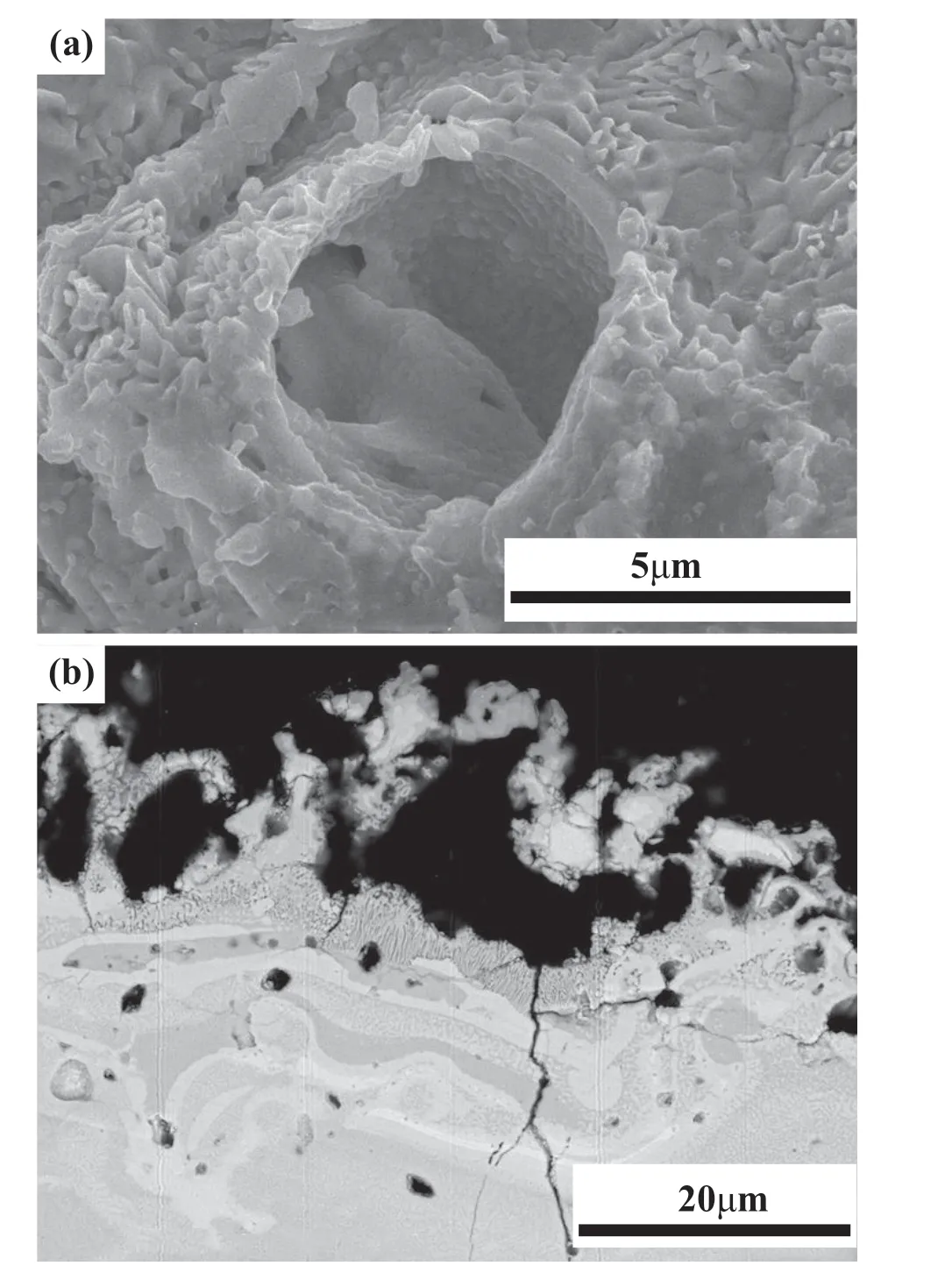

由涂层表面形貌来看,富水汽热冲击使得涂层表面非常粗糙,形成了鼓泡形貌(图7(a))。从横截面形貌来看,这种鼓泡形貌仅存在涂层表层区域,导致该层组织非常疏松。表2 对比了富水汽热冲击前后涂层的能谱成分,结果表明,考核后的涂层表层含有钙离子,这与XRD 检测出硅酸钙成分结果相对应。

表2 富水汽及离子热冲击考核前后涂层表面能谱成分检测结果Table2 EDS composition results of coating surface before and after water-vapor-burning testing

图7 富水汽热冲击考核后:(a)涂层表面形貌;(b)涂层横截面形貌Fig.7 After the moisture rich thermal shock test:(a) surface morphology; (b) cross-section morphology

从以上结果可以看出,无论燃气热冲击还是富水汽热冲击条件,硅酸镱涂层的表层均容易发生组织及相结构演变。其中高温下,由于燃气本身生成了水汽或额外加入了水汽,双硅酸镱相容易发生向单硅酸镱相的转变,其驱动力主要来自硅的氢氧化物高温下呈现气态而挥发,进而促进了单硅酸镱生成反应的进行。在燃气热冲击条件下,由于加热温度很高(1350 ℃),涂层表层会发生明显烧结现象。在额外加入水汽(含钙离子)的条件下,即使在更低的温度(1250 ℃)下,硅酸镱涂层表层组织也发生了明显的变化,主要表现为鼓泡形貌的形成,这可能是因为涂层材料受到大量水汽冲击时,局部气孔被胀大引起的,但同时也和高温下熔融态硅酸钙盐的生成有关。其中,含离子水汽的腐蚀组织更为复杂,需要更深入研究。

3 结论

(1) 本文对等离子喷涂的硅酸镱环境障涂层进行了燃气热冲击和含钙离子水汽热冲击考核试验,并初步研究了涂层组织的演变行为和相关化学反应机理。结果表明,由于燃气本身生成了水汽或额外加入了水汽,高温下双硅酸镱相容易发生向单硅酸镱相的转变。

(2) 在燃气热冲击条件下,由于加热温度很高(1350 ℃),涂层表层还发生了明显的烧结现象。在含钙离子水汽热冲击(加热温度1250 ℃)条件下,硅酸镱涂层表层组织发生了明显的变化,形貌上表现为鼓泡特征。从成分和相结构分析看,该表层不仅生成了更多单硅酸镱,还生成了硅酸钙盐,表明涂层不仅受到了水汽热冲击,而且发生了钙离子的腐蚀。