两相同步原位自生型Ni3Al-Cr7C3 金属陶瓷涂层的第二相强化机理研究

2023-08-11袁建鹏于月光

袁建鹏,于月光

(1.东北大学,沈阳 110819;2.矿冶科技集团有限公司,北京 100160)

0 引言

金属陶瓷涂层是重要的工业表面强化材料,在航空、航天、船舶等众多领域有着广泛的应用[1]。以Co/WC 和NiCr/Cr3C2体系为代表的传统的金属陶瓷涂层材料一般都是粉体状的双相复合材料,粉末的制备工艺多为团聚复合,该材料既有合金材料的高韧性,又有陶瓷材料的高硬度,是用途广泛的高温耐磨材料[2]。

近年来出现了“熔炼雾化”复合工艺“一步法”制备金属陶瓷粉末的技术,课题组[3,4]、祝弘滨[5]等人将金属间化合物Ni3Al 引入金属陶瓷涂层材料,使Ni3Al 和CrxCy的两相同步原位自生成为可能,进而证实了该种材料优异的高温耐磨性。“一步法”制备能够使粉末的合金相、碳化物陶瓷相在熔融金属液“雾化—凝固”这一冶金过程中同时、同步原位自生而成,提升材料的品质和性能,但是其工艺实现具有难度,主要是因为体系包含元素较多,彼此间会互相作用。元素间配比既要考虑对生成Ni3Al、Cr7C3两个理想稳定相的控制要求,也需要探究Cr 元素在Ni3Al 中可能形成置换固溶体的影响,控制难度大。

在机理探索方面,前人的研究主要突出了粘结相Ni3Al 的“屈服强度随温度升高不降反升”的“R”特性对金属陶瓷材料Ni3Al-Cr7C3的强化提升作用,未对陶瓷相Cr7C3的第二相强化作用予以探讨。目前,对此类两相同步原位自生型Ni3Al-CrxCy金属陶瓷涂层的合金相和陶瓷相间的复合机理研究处于空白。考虑到金属陶瓷涂层材料属于第二相强化的颗粒增强型复合材料,在原位自生碳化物的内部,耐磨强化相的分布、大小、形态不仅可以使硬质相成为改善涂层材料组织和力学性能的关键,而且对降低涂层及摩擦副磨损量和摩擦系数有着至关重要的作用。本文采用熔炼雾化“一步法”制备Ni3Al-Cr7C3粉末,进而喷涂形成涂层,将其与团聚复合型Ni3Al/Cr7C3涂层比较。基于复合材料的经典Hall-Petch 关系理论,探讨不同强化颗粒形状、尺寸、分布等对新型Ni3Al-Cr7C3涂层结构和性能的影响,以期为原位自生型金属/陶瓷涂层的第二相强化机理提供参考依据。

1 实验方法

1.1 粉末材料的制备

Ni3Al-Cr7C3粉末采用真空熔炼雾化工艺制备,将各元素按预设的成分配比进行真空熔炼,在高压惰气保护下进行气雾化,直接生成成品粉末。该工艺原本主要用于制备合金型粉末,本研究在文献[3,4]的工作基础上,将它用于金属陶瓷复合粉末一步法的制备。

1.1.1 不同强化相尺寸粉末样品制备

通过原料和工艺的差异,合成五种不同强化相尺寸的粉末样品,每个样品的陶瓷相百分比均为56 vol.%左右。摒除材料体系的差异对结果的影响,从而主要考察复合方式和强化相尺寸差异条件下的涂层硬度和高温耐磨性表现。同时,两个工艺在预制粉过程中,Ni3Al 的生成条件一致,均添加了0.22 wt.%的B 降低脆性。其中Ni3Al/Cr7C3粉末采用真空熔炼雾化工艺预制的Ni3Al 粉末与市售纯Cr7C3陶瓷粉末进行团聚复合,Cr7C3相多为不规则颗粒状;Ni3Al-Cr7C3粉末采用真空熔炼雾化工艺“一步法”直接预制生成,此时的Cr7C3相是原位自生而成的,相对尺寸更细小,形状更接近针片状。五种粉末的相组成比例及典型截面下测试的平均强化相尺寸(直径),列于表1 中。

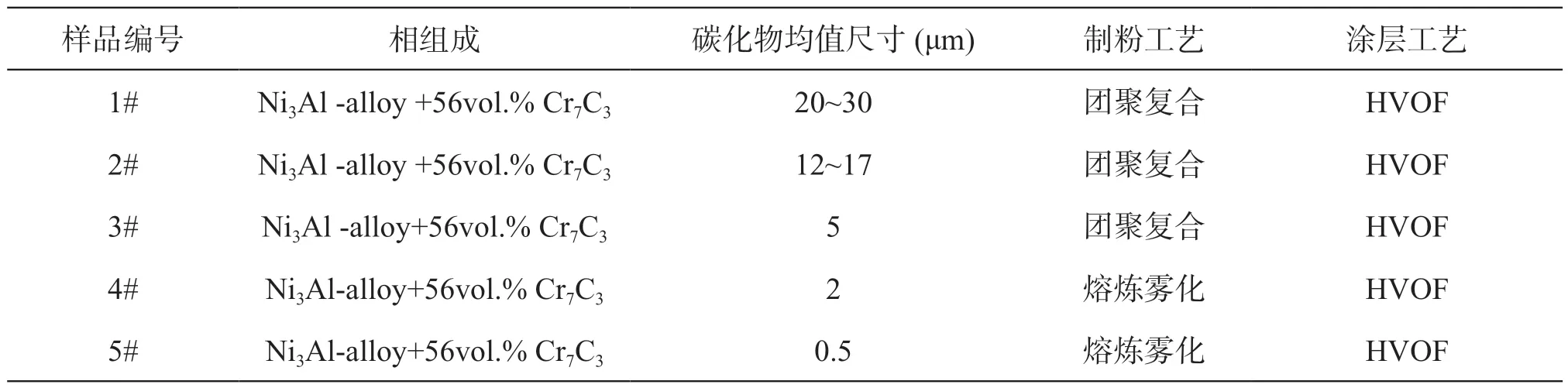

表1 粉末样品参数情况Table 1 parameters of powder samples

1.1.2 不同长径比陶瓷相粉末样品制备

两相团聚型Ni3Al/Cr7C3粉末中硬质相Cr7C3为不规则形状,虽然每个颗粒尺寸、形状差异比较大,但总体表现为颗粒趋于球块形,即呈现长径比趋向1:1;而两相原位自生型Ni3Al-Cr7C3粉末中Cr7C3呈现出针片状或纤维状的高长径比,研究中通过改变制粉工艺,制备不同长径比的Ni3Al-Cr7C3原始金属陶瓷粉末。

1.2 涂层材料的制备

研究中分别以Ni3Al/Cr7C3涂层(喷雾干燥工艺制粉)和Ni3Al-Cr7C3涂层(真空熔炼雾化工艺制粉)为研究对象。所有涂层都采用HVOF 工艺喷涂制备而成,喷涂参数条件均为:煤油流量22~30 l/h,氧气流量800~1000 l/h,送粉率45~80 g/min,喷涂距离350~400 mm。

1.3 涂层性能测试试验

涂层的形貌采用扫描电镜(HitachiSU-5000 SEM)表征。陶瓷相平均粒径、陶瓷相的平均长径比利用灰度法由成像分析软件识别并统计计算获得。涂层的高温硬度通过HTV-PHS30 型高温维氏硬度计在全过程惰气保护下测试,试验参数为:温度:室温~700 ℃,载荷:1 kgf,保荷时间10 s,每个试样于各测试温度下取五个硬度值,求平均值。高温往复干摩擦试验在Tribolab UMT通用摩擦磨损测试仪上完成,摩擦系数实时记录,所使用的下试件基体为Ф25×5 mm 灰铸铁圆盘(HT250),上试件为Ф6.6×18.3 mm 蠕墨铸铁销(RuT350)试样,基体上喷涂有待测涂层。摩擦磨损试验参数如表2 所示。

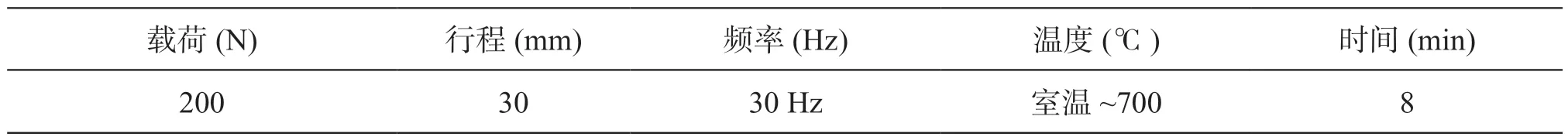

表2 高温摩擦试验参数Table 2 High temperature frictional experiment parameters

2 结果与分析

强化相的粒度对金属/陶瓷复合材料性能有着显著的影响[6]。根据Hall-Petch 关系,陶瓷相晶粒尺寸越小,粘结相的平均自由程越短,则金属陶瓷材料的硬度和强度越高。然而,当陶瓷相晶粒尺寸低到100 nm 左右时,由于纳米强化作用,其强度和硬度会有很大的提升。但这一针对复合材料的强化机理对于金属/陶瓷涂层材料的适用性仍有待探讨。外添加陶瓷相的金属陶瓷材料由于粉末母材的限制,很难使得陶瓷相的尺寸低于100 nm,而原位自生碳化物的Ni3Al-Cr7C3涂层则可以比较接近这种小的尺寸。因而,可以预测Ni3Al/Cr7C3涂层的强化机理中应包括原位析出碳化物的小尺寸第二相强化效应。

2.1 强化相尺寸对涂层性能的影响研究

2.1.1 不同强化相尺寸的涂层组织与性能分析

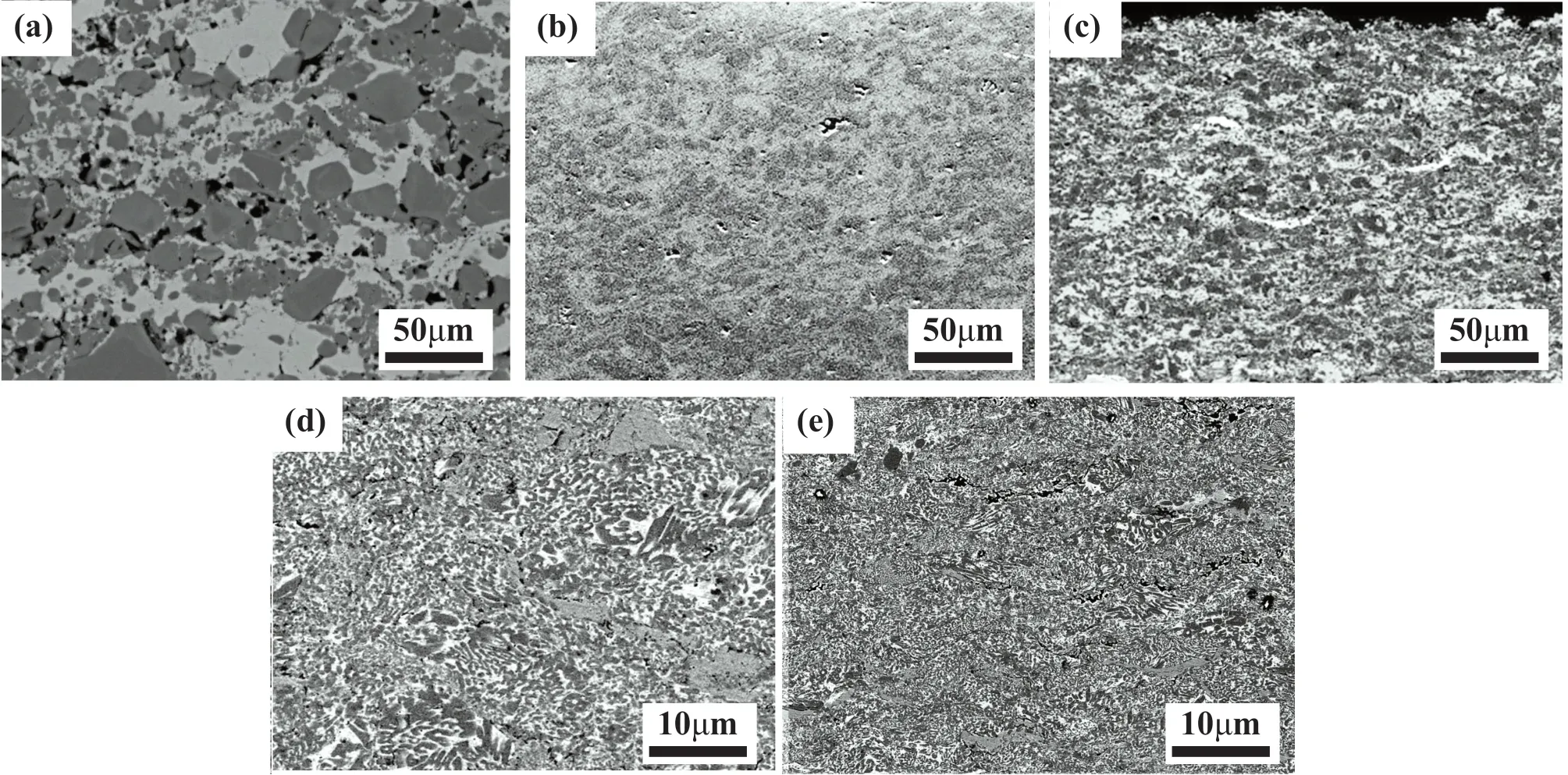

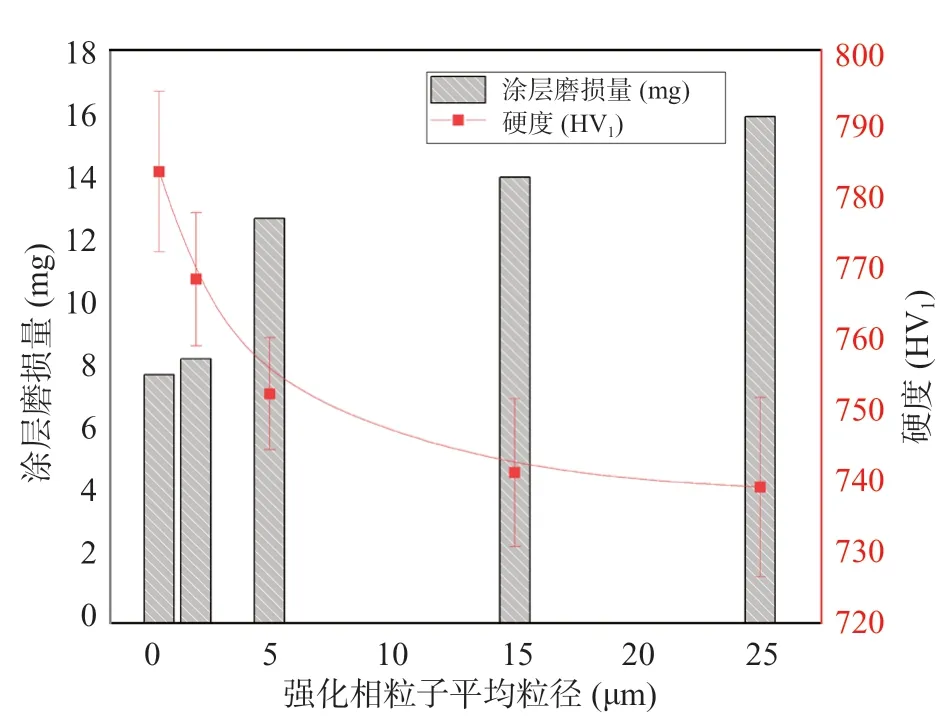

研究中,将选取的三种不同Cr7C3陶瓷强化相尺寸的Ni3Al/Cr7C3涂层和两种不同的Cr7C3陶瓷强化相尺寸的Ni3Al-Cr7C3涂层,进行性能比较。五种涂层的截面形貌如图1 所示。前三种均以团聚型Ni3Al/Cr7C3粉末为原料经喷涂制备而成,可见,受粉末中Cr7C3相颗粒的原始形状影响,涂层中暗色硬质相也呈现相对较大的类颗粒形不规则形状。其中1#试样原始粉末中所团聚复合的Cr7C3颗粒尺寸最大,由涂层截面形貌可见,HVOF 喷涂过程中,硬质相原始颗粒仅表面融化,颗粒内部还维持着接近原始颗粒的样貌,经计算硬质相平均尺寸为20~30 μm;2#和3#试样原始喷涂粉末中的颗粒尺寸依次减小,HVOF 喷涂过程中,原始陶瓷颗粒受高温熔化的程度明显提升,在涂层层状结构影响下,原始颗粒在喷涂撞击下被扁平化拉长,但依然在粘结相的间衬下,可以通过衬度识别软计算出粒子的尺寸,经测试计算,2#和3#试样硬质相平均尺寸分别为12~17 μm 以及5 μm。4#和5#试样采用熔炼雾化工艺,采用不同的粉末雾化冷却时间得到不同的陶瓷相尺寸,采用长宽算数平均值计算得到4#和5#试样硬质相平均尺寸(直径)分别为2 μm 以及0.5 μm。

图1 不同强化相尺寸的涂层截面形貌比较:(a)团聚复合型涂层1#;(b)团聚复合型涂层2#;(c)团聚复合型涂层3#;(d)原位自生型涂层4#;(e)原位自生型涂层5#Fig.1 Comparison of cross-sectional morphology of coatings with different sizes of strengthening phases:(a) aggregated composite coating 1#; (b) aggregated composite coating 2#; (c) aggregated composite coating 3#;(d) in- situ autogenous coating 4#; (e) in- situ autogenous coating 5#

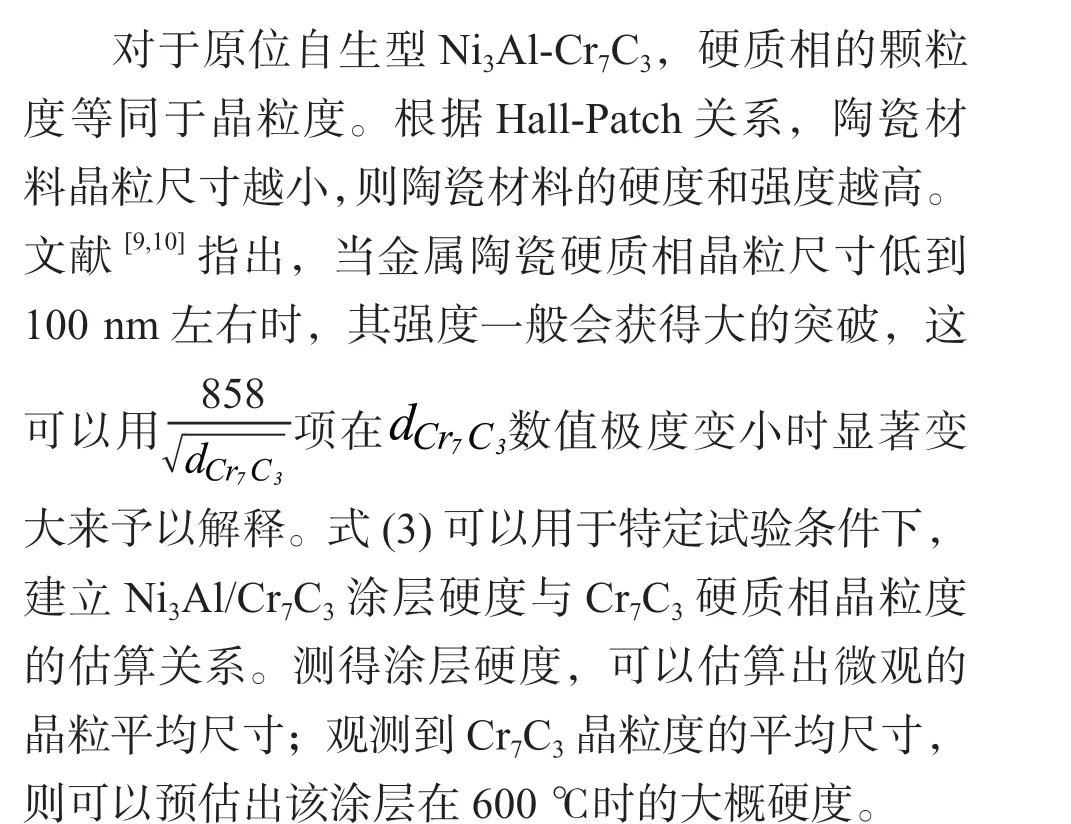

600 ℃下测试了五种涂层的高温硬度和相同高温摩擦磨损试验条件下的磨损量,结果参见图2。由图可见,随着Ni3Al-Cr7C3涂层强化相平均尺寸升高,涂层显微硬度呈降低趋势,但强化相平均尺寸越大,高温磨损质量损失也越大。

图2 600℃下Ni3Al-Cr7C3 涂层硬度测试及摩擦磨损测试Fig.2 Hardness test and friction and wear test of Ni3Al-Cr7C3 coating at 600℃

2.1.2 强化相尺寸对涂层性能影响机理

(1) 模型构建与拟合

从图2 的数据可以看出,当Cr7C3晶粒尺寸从原位自生型的0.5~2 μm 增加到到团聚复合型的5~30 μm 时,发生了明显的涂层硬度的下降。这可以用经典的Hall--Petch 公式来解释,由微米级原位自生Cr7C3进行弥散强化的材料,硬度会优于由较大尺寸外添加的Cr7C3进行强化的材料。这种细化陶瓷相产生的强化作用可以用粘结相的平均自由程理论来解释。金属陶瓷的硬质相颗粒细化后,硬质相的尺寸变小,粘结相会更均匀的分布在硬质相的周围,研究中把平均自由程定义为金属陶瓷涂层中硬质相两颗粒间粘结相的厚度。本研究认为,硬质相为小尺寸Cr7C3的金属陶瓷涂层中粘结相Ni3Al 平均自由程小,成为涂层整体硬度高的重要原因。根据Gurland 强度理论[7],硬质相两颗粒间粘结相厚度(平均自由程λ),随金属陶瓷涂层中粘结相含量和碳化物颗粒大小而改变,即符合:

上式中,f 为碳化物相的体积分数;Nl为单位长度上的非连续晶粒数。

GurIand 强度理论指出,对一定成分的复合型材料,平均自由程λ 为0.3~0.6 μm 时,材料的强度达到最大值。而熔炼雾化工艺使陶瓷相原位自生,从而生成的强化相的颗粒较细,根据测试,本研究中的陶瓷相体积分数f 约为56%,每10 μm 内测得非连续的硬质相颗粒数量为3~15 个,即Nl通常在0.3~1.5 μm-1范围取值。通过计算,此时平均自由程λ 在0.3~1.5 μm 内取值,比较接近这个最佳值,从而可使涂层整体的强度和硬度提高。同时,由于试验中陶瓷相的体积分数是相同的,细小颗粒的碳化物有利于硬质相与粘结相组织的均匀分布,使单位长度上的非连续晶粒数增加。当Nl增加时,λ 是下降的。根据Gurland理论,γ 相的平均自由程和碳化物的晶粒度会对金属陶瓷涂层强度和硬度有显著的影响,即粘结相的平均自由程越短,细粒径硬质相的金属陶瓷材料硬度越高。所以,实验中原位自生型的小尺寸碳化物强化的金属陶瓷涂层材料(4#、5#样品)比复合制粉的大尺寸碳化物强化的金属陶瓷材料(1#、2#、3#样品)的硬度要高。

至于涂层摩擦磨损量随着硬质相平均粒径发生正向变化,一般认为材料的硬度越高,耐磨性越好,故常将硬度值作为衡量材料耐磨性的重要指标之一。但是耐磨性好的材料不一定硬度高,有很多工业应用常用的耐磨材料比如铸铁、铜基材料等,硬度不高,但是耐磨性好。对这类减摩型材料而言更重要的要求是嵌入性和摩擦顺应性,如果单纯追求表面硬度,过硬的材料不容易磨合,反而会降低摩擦面的耐磨性。根据材料磨损的机理,可近似理解为,如果是切入式磨损,则提高表面硬度可以较好的提高耐磨性;而如果是冲击性磨损,则提高的效果会差一些。本研究中的磨损行为是磨粒磨损和粘着磨损混合的复杂工况,陶瓷强化相颗粒细化带来的硬度增加仅是耐摩擦磨损性能提高的原因之一。

为了对这种陶瓷相粒径与金属陶瓷涂层硬度的关系有个定量的认识,本研究希望能找到二者的关系表达式。为此,本文将复合材料经典Hall-Petch 关系适用范围扩展至金属陶瓷涂层样品,希望能够建立描述强化相尺寸与金属陶瓷样品硬度随尺寸变化的模型。根据参考文献[8],利用式(2)的Hall-Petch 类型关系公式可以对金属陶瓷中强化相颗粒度对涂层的硬度的影响进行描述。

其中:HV 是指在l kg 载荷下的维氏硬度,单位kg/mm2。是指硬质相Cr7C3的平均颗粒度,单位为nm;k为一个常数,单位为nm1/2。

采用图2 中的硬度数据对公式(2)进行数据拟合,可以得到Ni3Al-Cr7C3涂层在600 ℃时的Hall-Petch 类型关系公式:

(2) 模型验证与评估

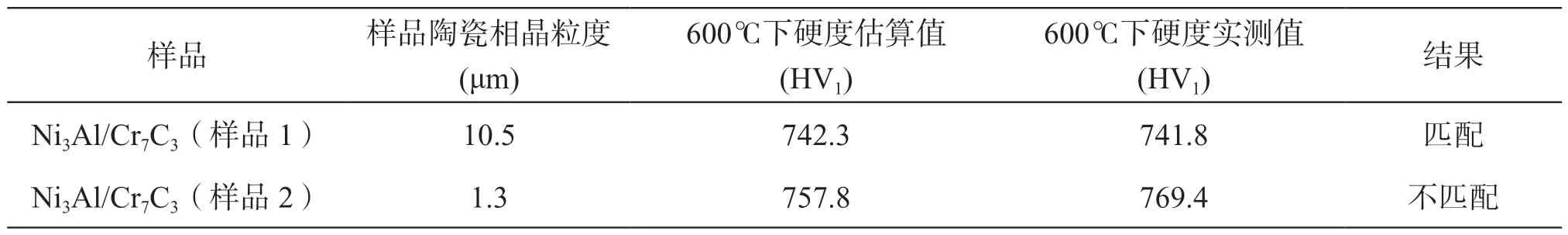

为了验证公式与实际的符合情况,研究中进行了模拟验证,结果参见表3。Ni3Al/Cr7C3涂层(样品1)计算出的强化相的平均晶粒度为10.5 μm,带入公式(3),获得的涂层在600 ℃时的硬度估算值与该样品600 ℃硬度的实际测试结果相一致。可见,经过验证,这个关系经验公式在强化相为外添加的金属陶瓷涂层材料中,准确度还是比较高的。而Ni3Al/Cr7C3涂层(样品2)计算出Ni3Al-Cr7C3待验证涂层的强化相的平均晶粒度为1.3 μm,带入公式(3),获得的涂层在600 ℃时的硬度估算值低于实测结果。可见,经拟合得到的Hall-Petch 关系公式计算得到的两相同步原位自生型Ni3Al-Cr7C3的硬度并未与实际测量值形成完美吻合。

表3 对(3)式的验证结果Fig.3 Verification results of formula (3)

本研究分析认为,这可能有两方面原因。第一,因为这种新型金属/陶瓷涂层材料中的粘结相Ni3Al 实际为固溶入部分Cr 的(Ni,Cr)3(Al,Cr),而Cr 的固溶强化引起晶格畸变,使粘结相Ni3Al的硬度发生一定程度提升,从而使金属陶瓷涂层整体硬度比公式计算值略高;第二,原位自生型Ni3Al-Cr7C3中的陶瓷强化相是细长的针状,与传统的强化相为近球形的复合材料相比,原位自生会增加粘结相与陶瓷相间的相界面的变化。

2.2 强化相长径比对涂层性能的影响

2.2.1 不同长径比强化相的涂层组织与性能分析

基于对Cr7C3材料硬度、耐磨性等方面的性能的认知,研究中通过改变制粉工艺,制备了不同长径比碳化物为硬质相的Ni3Al-Cr7C3金属陶瓷粉末原料。从而得以获得了四种不同长径比的Cr7C3为强化相的Ni3Al/Cr7C3金属陶瓷涂层作为比较对象。其中对比材料为团聚型Ni3Al/Cr7C3,粉末中陶瓷颗粒为不规则块状,长径比趋向1:1,该粉末经过HVOF 喷涂后形成的涂层截面形貌见图3(a)。可以看到,碳化物颗粒依然保持着长径比趋向于1:1 的情况,只是Cr7C3原始颗粒表面的棱角趋向圆缓。可以推断,在HVOF 较高的喷速下,经焰流加热的块状Cr7C3颗粒本身并未完全熔化,而只是发生表面局部熔化,个别陶瓷颗粒之间互相叠加粘连,不规则颗粒的表面向类球型转化。Cr7C3颗粒与金属表面发生撞击时,并不能像超高温的APS 工艺那样,陶瓷颗粒会发生较严重的变形,形成扁平化层状分布,而是将原始粉末中的陶瓷颗粒形状,转移到涂层当中,形成长径比趋向于1:1 的强化颗粒 。另外三种涂层均为原位自生型Ni3Al-Cr7C3粉末经HVOF 喷涂后形成的,通过改变熔炼雾化工艺中的冷却速度(调节携气体压力和雾化喷嘴尺寸),得到的Cr7C3强化相长径比不同的三种不同原位自生特征的原始粉末,以这三种原位自生型Ni3Al-Cr7C3粉末为喷涂材料,在HVOF较高的喷速下,制备而成的涂层,陶瓷相的长径比在粉末中就有所差异,其涂层截面形貌见见图3(b)~(d),三种涂层的陶瓷相保持着细长的条状镶嵌在粘结相中,涂层中硬质相的形态、尺寸有所不同。以上所述四种粉末SEM 下碳化物长径比统计计算结果分别为:1:1、3.7:1、5.6:1及8.9:1。

图3 不同长径比碳化物为强化相的涂层典型截面形貌:(a)团聚复合型碳化物强化相,平均长径比1:1;(b)原位自生型碳化物强化相,平均长径比3.7:1;(c) 原位自生型碳化物强化相,平均长径比5.6:1;(d) 原位自生型碳化物强化相,平均长径比8.9:1Fig.3 Typical section morphology of coatings with different aspect ratios: (a) aggregated compound carbide strengthening phase with an average aspect ratio of 1:1; (b) in-situ autogenous carbide intensification phase with an average aspect ratio of 3.7:1; (c) in-situ autogenous carbide intensification phase with an average aspect ratio of 5.6:1; (d) in-situ autogenous carbide intensification phase with an average aspect ratio of 8.9:1

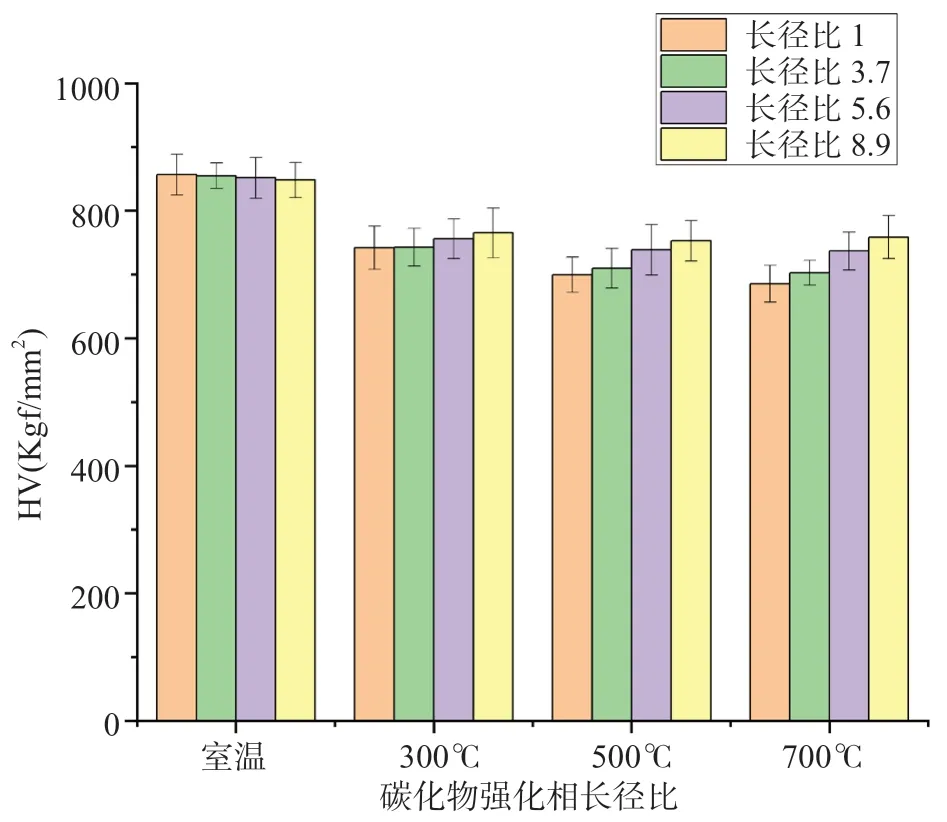

不同温度、长径比对涂层硬度影响的试验结果对比如图4 所示,在不同温度下,强化相长径比都对涂层硬度产生一定影响。高长径比的碳化物在温度比较低的时候,对材料的硬度无明显影响,甚至对硬度提高产生微小负向影响;而随着试验温度的提升,在300 ℃、500 ℃以及700 ℃时,逐渐呈现出对涂层硬度提升的促进作用。

图4 不同温度、长径比对涂层硬度影响Fig.4 Effect of different temperature and aspect ratio on coating hardness

2.2.2 强化相长径比对涂层性能影响机理

(1)宏观机理研究

如图3 所示,Ni3Al-Cr7C3涂层的强化相为弥散分布的细条状,长径分布方向也呈现各向异性的随机状态,因此整体易形成接近纤维状的“织网”结构。研究认为,在比较高的使用温度下,这种高长径比“织网”结构,能够使硬质颗粒不易脱出形成第三粒。一般认为,强化相间的搭接成网状不利于材料的强化,这与室温的试验结果相一致。而当温度升高到300 ℃以上时,这种陶瓷相的网状结构却对硬度提升起到了促进作用。本研究分析认为,宏观上,接近网状的大长径比硬质相互相搭接,为粘结相创建了“骨架”效应,同时在较高温度下,陶瓷硬质相发生了一定程度软化,比较不容易开裂,增加了韧性和对邻近接触的硬质颗粒的束缚作用,相对不容易脆断崩塌,形成第三粒,从而使微观上高长径比的涂层具有宏观上更高的硬度。

(2)微观机理探究

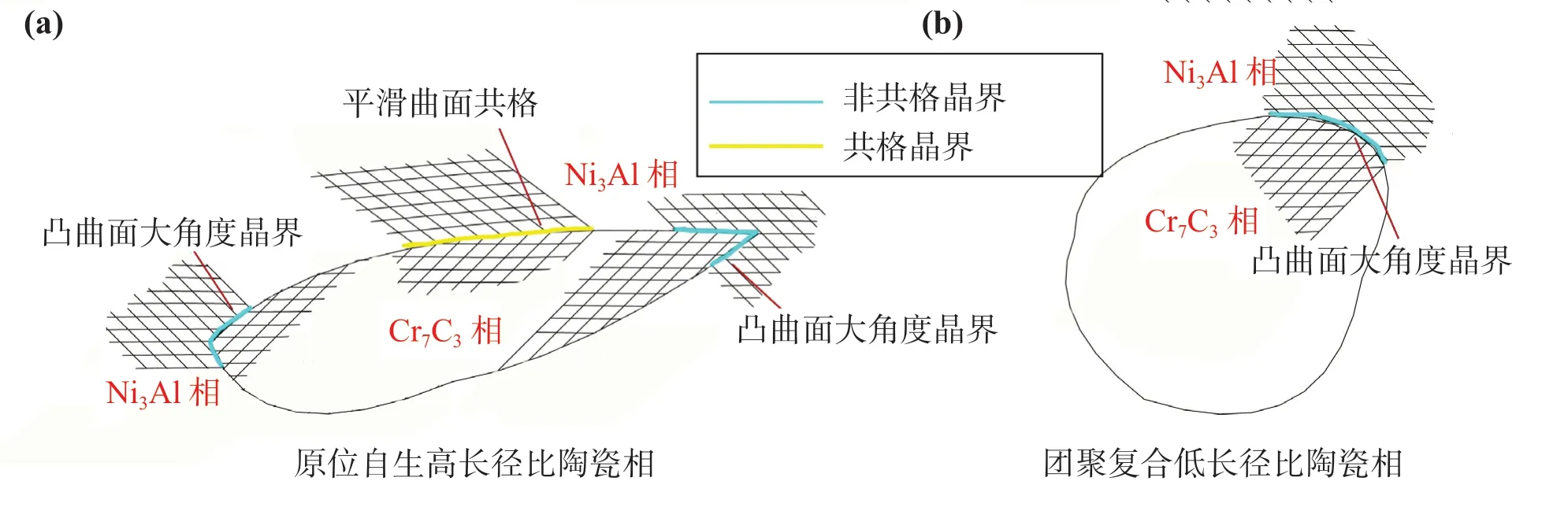

从微观机理来看,不同长径比的陶瓷相,与所接触的粘结相之间的取向关系有所不同。原位自生的针片状细长陶瓷相,与金属粘结相界面存在一定的取向关系的原因可以追溯到Ni3Al-Cr7C3粉末熔炼—雾化成型的冶金过程。金属陶瓷在熔炼雾化过程中,经过高过冷度的非平衡凝固,按照熔点高低,陶瓷相Cr7C3先从液相析出,而后析出的Ni3Al相是以先析出的Cr7C3作为基底界面,通过非均匀形核方式快速凝固生长的。此时基底界面(Cr7C3陶瓷相)的曲率大小即凹凸情况,会影响Ni3Al 晶核生长的难易程度,凹曲面晶核生长最容易,平面居中,凸曲面晶核生长最困难。已析出的陶瓷相Cr7C3一般不存在凹曲面,因此相对而言,平直的针状Cr7C3沿轴表面就易成为Ni3Al 相优先形核的部位,由于析出的Ni3Al 相晶核与已析出的Cr7C3陶瓷相保持一定位向关系有利于降低形核所需的界面能,故两者之间会存在一定的晶体学位向关系。按一般凝固的过程,凝固会是Ni3Al 相优先在比较平直的先析出的Cr7C3的相界面形核,然后向外生长,直至液相消耗完毕。因而,在相界面为平直部位,两相间的位向关系更接近晶体型共格,而相界面为凸曲面的部位,如Ni3Al-Cr7C3涂层的陶瓷相凸起部位(多见于针状陶瓷相的两端,如图5(a))则往往出现大角度晶界。同理,对于团聚复合型金属陶瓷粉末,只是在胶粘等物理混合的基础上通过烧结产生元素微扩散,金属相与陶瓷相两相间结合差,两相的位向关系不明显,所有的相界面几乎均为大角度晶界,如图5(b)所示,从而硬度相对较低。当然,熔炼雾化是非平衡凝固,高过冷度使凝固时间非常短,即使是最难形核的凸曲面部位实际也是很快发生结晶的,从而凸曲面也可能出现共格的情况。

图5 不同复合工艺形成的不同长径比陶瓷相界面模型图:(a)原位自生高长径比陶瓷相;(b)团聚复合低长径比陶瓷相Fig.5 Model diagram of ceramic phase interface with different aspect ratio formed by different composite processes: (a) insitu autogenous ceramic phase with height-length-diameter; (b) agglomerated composite ceramic phase with low aspect ratio

根据以上对材料成型过程的分析,由参考文献[11]可知,金属陶瓷内部组织,在陶瓷相为低长径比的近球形形态或陶瓷相的凸起部位,与金属粘结相之间均比较难以形成取向关系。而在比较平直的陶瓷相界面部位,均较易与金属粘结相之间存在一定的取向关系。相对来说,低长径比的颗粒状陶瓷相难和粘结相Ni3Al 形成微观共格的取向关系,而高长径比的针片状陶瓷颗粒往往在细长颗粒的尖端难以和粘结相Ni3Al 形成位向关系,而对于众多的细长陶瓷相的轴向表面,更加接近平直表面,陶瓷相会与粘结相间形成一定的类似共格结构的取向关系。由于两相的结构差异,陶瓷相与金属粘结相以这种共格界面接触时,相界为共格界面,有利于降低界面能,从而增加形变阻力,导致材料整体硬度的提升。原位自生型金属陶瓷涂层材料具体的强化机理推断为:基于陶瓷相第二相弥散强化与界面共格效应相互竞争的关系,其综合行为接近于沉淀强化。由于两相晶格常数不同,在此两相之间的共格界面上的原子排列不再具有品格完整性,而是具有一定程度错位的晶格畸变,在金属陶瓷塑性材料中,这些相界面会阻碍位错的滑移,从而使涂层材料得到强化;而HVOF 喷涂工艺的温度较低,喷涂过程中粉末内部往往是半熔融或软化状态,从而使这样的相界面结构基本不会遭到破坏,保留到了涂层当中。这一机理可对300 ℃以上时,涂层硬度随强化相的长径比提升而增高进行解释。

要证实这一猜测,首先要证明粘结相与陶瓷相间确实存在共格的微观结构,材料工作者在研究金属陶瓷的相界面问题时,往往把粘结相的应变衬度用来作为两相间存在某种程度共格的依据[12],因为对于共格界面,粘结相的应变衬度往往能直接地反映硬质点与粘结相的共格性,而往往把界面位错作为两相微观共格的判据。在本研究开展中,本文作者未能在透射电镜试验条件下观察到Ni3Al-Cr7C3材料界面处的位错,但研究认为,这还不能得出两相间微观不共格的结论,因为要看到位错,除了材料界面处本身的晶格共格条件外,还必需满足一定的衍射条件,只有当两相的衬度十分接近时,才较容易看到界面处的位错。虽然粘结相的应变衬度试验由于试验条件限制,本研究没有开展,但是参考有关文献[13,14],获得金属陶瓷微晶化界面共格过渡层的条件是碳化物相的微晶化及冷却过程中的成分过冷。这一条件正符合本研究所采用的真空雾化制粉工艺。由此,本研究推测,真空雾化制备的材料,两相是在同一冶金过程中原位自生而成的,因此材料界面间极可能会出现共格情况。而这种共格结构正是沉淀强化的特征,是有利于材料强化和硬度提升的。

当然,图5 的模型图将针片状简化为近柱状形态,仅象征性的描述了该种陶瓷相的形态特点和状态,真空熔炼工艺所实际的形成的针片状陶瓷相的非两端的表面上可能也有弯曲凸起,与Ni3Al 粘结相界面也不是唯一的一种位向关系,而是存在多种。其本质是不同部位的曲率不同及各个部位与Ni3Al 的位向关系形成差异。从这个角度来看,Ni3Al-Cr7C3两相间存在共格关系比较接近第二相的沉淀强化,而Ni3Al/Cr7C3两相间的大角度晶界使其强化作用更符合第二相弥散强化。同时,陶瓷相曲率大小不仅影响凝固时金属相形核的难易程度,而且也在Ni3Al 液相凝固时,会导致Cr 固溶至Ni3Al 中的比例有细微差异,从而使不同部位界面形核的错配度发生微许变化。但这种影响是比较细微的,可以忽略不计。

3 结论

(1) 经曲线拟合得到适用于Ni3Al/Cr7C3涂层的Hall-Petch 关系公式,建立了涂层硬度与强化相尺寸的关系。

(2) 高温下高长径比的碳化物有利于提升涂层硬度,这可能是由于高温下涂层内部“织网”结构使得硬质相不易脱出。

(3) Ni3Al-Cr7C3型金属陶瓷涂层受粘结相(Ni3Al)平均自由程和相界面共格的取向关系影响,符合弥散强化与相界面共格效应协同作用的强化机理,更接近于弥散陶瓷相沉淀强化的作用。