冷藏集装箱运输对支线箱船的设计影响

2023-07-31王亚磊何新宇王国强

王亚磊,何新宇,王国强

(上海船舶研究设计院,上海 201203)

0 引言

随着人类生活品质的提高,全球冷链运输需求日益旺盛。冷藏货物海运模式已经从专业冷藏船运输转向冷藏集装箱运输,因此集装箱船的冷藏箱装载量呈上升趋势[1]。

支线型集装箱船作为短距离支线运输的主力军,在冷藏集装箱运输中发挥着不可替代的作用。对于传统支线集装箱船,冷藏箱装载量通常占总箱位的10%~20%,这种装载能力无法满足市场需求。因此,近年来出现了全冷藏集装箱船型,即全船每个40 ft箱位都可以装载冷藏箱。冷藏箱对布置、操作、维修、散热等方面的要求远高于普通集装箱,对船舶尺度小、空间紧凑的支线型集装箱船带来了很大的影响。为了解决该问题,本文通过分析冷藏集装箱的工作原理,开展支线型专用冷藏集装箱船的冷藏箱布置、货舱通风、电力配置等方面的研究,从而提高冷藏箱的装载量。

1 冷藏集装箱特点

冷藏集装箱是一种有良好隔热且能维持一定低温要求,适用于各类易腐食品的运输、贮存的特殊集装箱。ISO 668:2020中规定冷藏集装箱常用标准尺寸为20 ft和40 ft标准箱(箱高2 591 mm)、 20 ft和40 ft超高箱(箱高2 896 mm)等箱型,其中以40 ft超高箱为主流箱型。冷藏集装箱类型有很多种,其中应用最为广泛的是机械式冷藏集装箱(含压缩式制冷机组)。制冷机组由电脑、压缩机、冷凝器、冷凝风机、蒸发器、蒸发风机及各种控制阀件等组成[2]。

冷藏集装箱根据制冷机组的冷凝器冷却方式,分为风冷和水冷2种形式[2]。风冷冷凝器是由铜制盘管外部套有铝质翅片制成,冷凝风扇位于盘管上部,风机开启受冷凝压力控制。当机组运行时,空气由盘管底部吸入,从上部风扇网罩水平吹出。水冷式冷凝器是由容器与盘管制成,需要配备独立的冷却水系统[2]。可见,不同散热方式的冷藏集装箱对船舶设计影响很大。由于水冷式集装箱不常见,在冷藏箱市场的占有率很低,因此本文研究内容主要基于风冷式冷藏箱的特点。

2 冷藏集装箱布置

为提高支线箱船冷藏箱装载数量,需满足在紧凑的布置空间中实现高比例甚至全冷藏箱量的布置需求。冷藏箱装载区域一般分为甲板上和货舱内。

2.1 甲板上冷藏箱的布置特点

对于小型支线型箱船,通常不设置绑扎桥或仅设置一层绑扎桥。考虑到冷藏箱的操作和检修,原则上冷藏箱堆放高于船员可以到达的平台,但最多超出一层箱高。这样船员可以采用便携梯子完成操作,更高位置无法堆放。例如:没有绑扎桥的船舶,冷藏箱在甲板面上只能堆放两层,这样大大降低了冷藏箱的装载量。为了解决该问题,可以考虑在舱口之间的横向甲板以上设置一层或几层冷藏箱操作平台保证船员巡检,实现甲板面以上的冷藏箱装载层数不受限制。冷藏箱操作平台与绑扎桥的结构形式不同,其仅作为操作平台,无绑扎眼板,不具备绑扎功能,因此质量比绑扎桥要轻。同时,该平台也设置在绑扎桥以上,同绑扎桥组合使用。

2.2 货舱内冷藏箱的布置特点

2.2.1 货舱平台高度选取

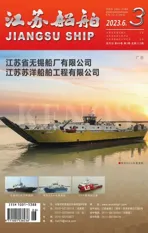

货舱平台高度与集装箱高度保持一致。考虑到冷藏箱的主流箱型为2 896 mm高箱,对于专用冷藏箱船,平台高度按照2 896 mm高度设计可以方便巡检,货舱平台图见图1(a)。传统支线型箱船货舱内冷藏箱数量少,大多数集装箱是普通标箱,平台高度按照普通2 591 mm箱高设计,见图1(b)。

图1 货舱平台图(单位:mm)

货舱内的冷藏箱数量、尺寸等因素,影响货舱平台高度选取,进而影响型深的选取。

2.2.2 半开放式横向抗扭箱设计

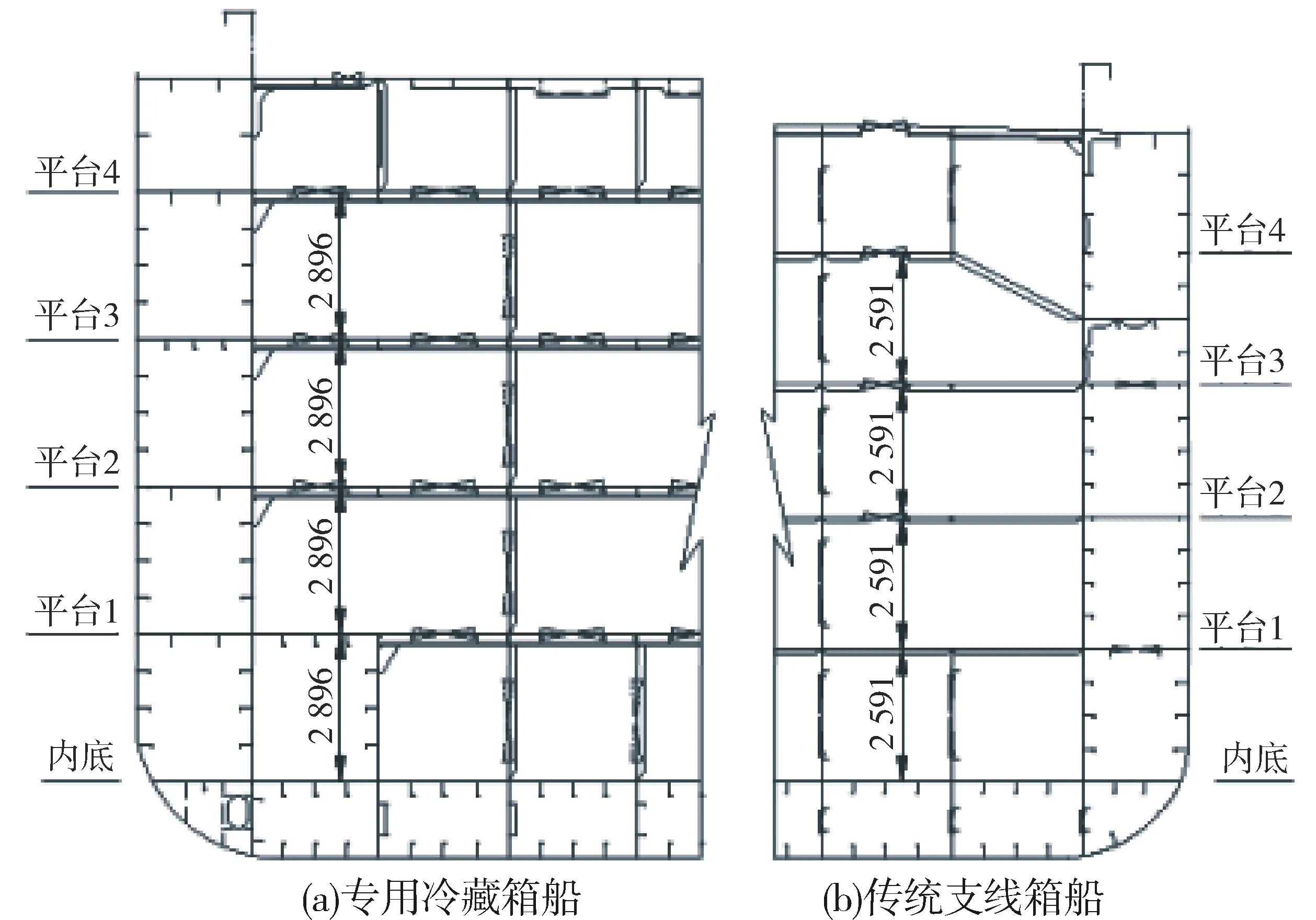

传统箱船货舱内最顶层箱位是不能装载冷藏集装箱的。因为横舱壁的横向抗扭箱前后两侧都为闭式强框结构,没有通风和操作空间。为了实现专用冷藏箱船装载量最大化的需求,保证货舱内的每个箱位均可以装载冷藏箱,横向抗扭箱采用半开放式结构形式,即一侧采用强框结构,另一侧为弱框结构,在舱壁间每一档均设有纵向强框架[3],用于补偿抗扭箱的强度,见图2。面向冷藏箱制冷机组一侧为弱框结构,从而解决了冷藏箱操作、检修和供风口布置等一系列问题。

R—冷藏箱。

2.2.3 货舱平台宽度选取

在确定横舱壁间平台的宽度时,应综合考虑货舱通风布置、货舱内通道、甲板面绑扎通道、冷藏箱操作平台等方面。

货舱通风布置由冷藏箱数量决定。冷藏箱数量越多,风机功率和尺寸越大,通风管的管径越大。

澳大利亚海事安全局(AMSA)要求:货舱通道净尺寸垂向不小于2 000 mm,宽度不小于750 mm,如有结构构件的区域可以减少至600 mm。由于货舱内冷藏箱数量多,为降低船员日常巡检的工作强度,舱内多采用斜梯形式,对空间要求比直梯更高。

选取货舱平台宽度时,还要考虑货舱区域上方甲板面的实际布置情况,如:甲板面绑扎通道需要满足IMO货物系固和绑扎规则(CSS Code)的要求,冷藏箱操作平台布置空间是否足够等。

2.2.4 检修手孔设计

货舱内2 591 mm和2 896 mm不同高度的集装箱混装时,可能会出现冷藏箱与平台错层的情况,甚至冷藏箱压缩机组被平台挡住,这样会导致检修不便。为解决此问题,在货舱平台上设置深度约为450 mm的维修凹槽,从而保证船员有足够的空间将压缩机拆卸出来。凹槽处铺设可以反转的格栅盖板,以满足通道宽度要求。

3 冷藏集装箱货舱通风设计

货舱通风布置与货舱平台通道布置、舱内冷藏箱的数量、风机选型和数量和舱口间横向甲板布置等因素相关。

3.1 纵向布置

常见的冷藏箱及其通风系统多采用货舱平台两侧和单侧布置。

对于传统支线箱船,当货舱内装载的冷藏箱数量不多时,考虑到散热量不大,则货舱平台单侧或两侧冷藏箱布置均可,根据实际布置需求确定。

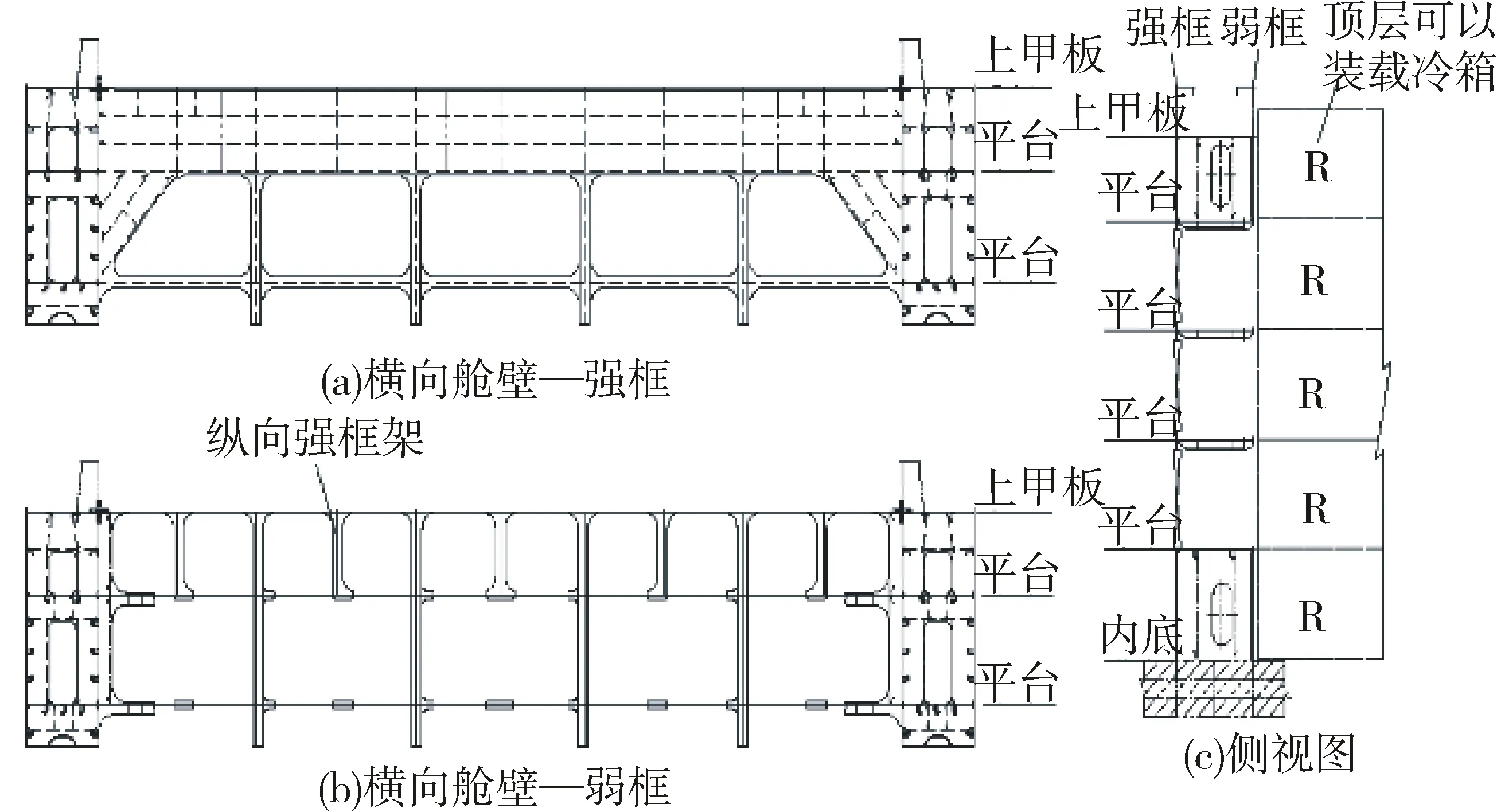

而专用冷藏箱船的货舱内冷藏箱数量过大,冷箱制冷机组面对面装载时,支撑舱壁处的热量过于集中,会产生互相间的热辐射,因此应避免冷箱对装的积载方式,尽量采用单侧冷藏箱布置方式,见图3。

R—冷藏箱。

风机位置与货舱横向舱口围板间距及舱口围板高度有关。如果横向舱口围板间距窄,无法布置风机,风机可布置在货舱的横向抗扭箱里,在甲板面上采用菌形通风帽或矩形通风筒配百叶窗等形式[4]。

3.2 横向布置

由于传统支线箱船舱内冷藏箱数量较少,采用定点机械送风和自然排风的通风系统即可达到良好的通风效果,但缺点是舱内风管林立,上、下平台间的通道只能布置直梯,并且如果某一路风机出现故障,就无法给对应的冷藏箱送风[5]。

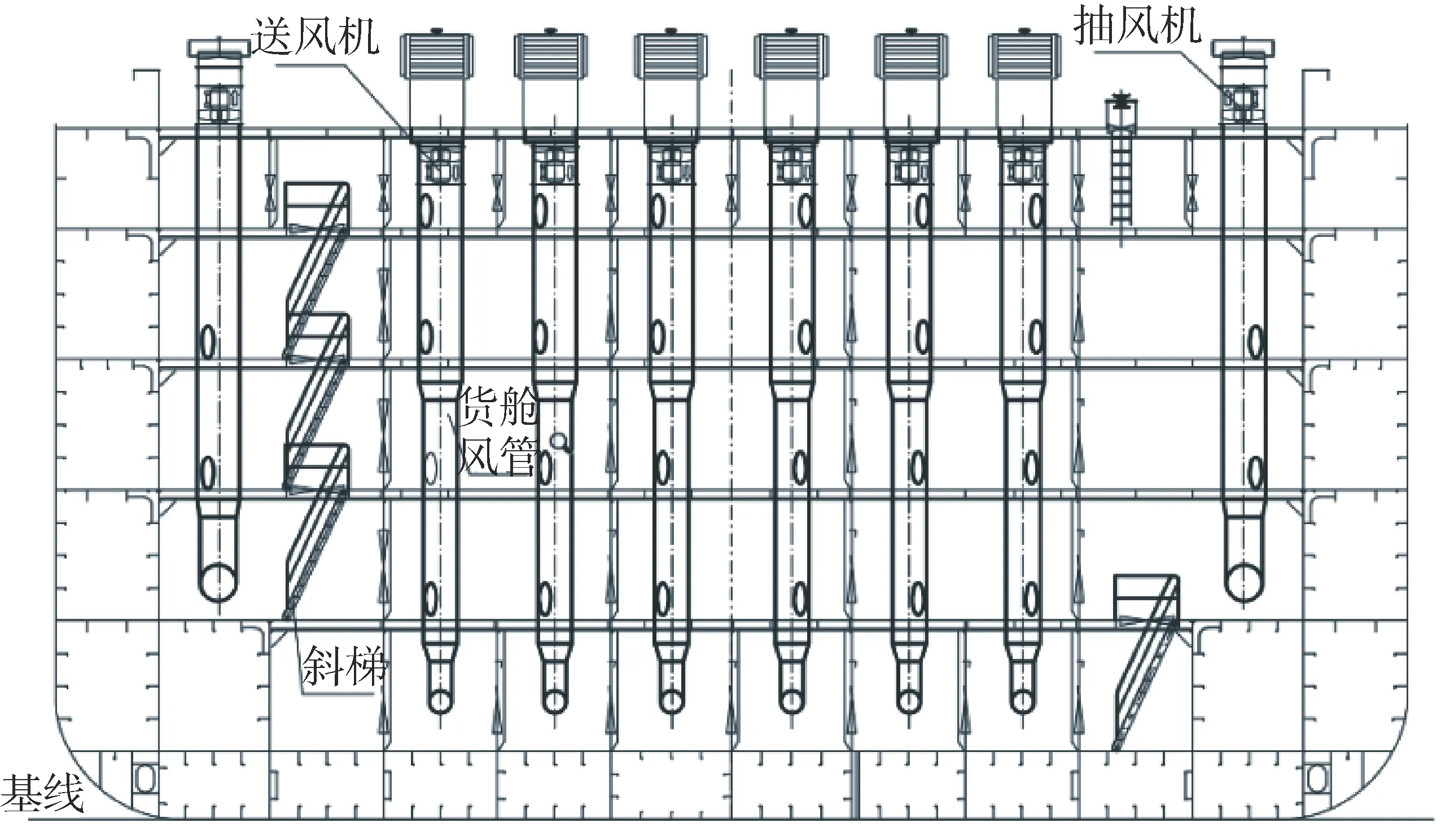

而对于专用冷藏箱船,舱内热量高且容易局部聚集,通风布置不合理将会造成货损。如果采用传统的定点送风方式,通风量很大,风机和风管数量、尺寸过大会影响通道布置。因此,可以采用综合式通风系统,即:中间机械送风+两侧机械抽风+自然出风相结合。机械送风机位于货舱舱壁的中部,机械抽风机位于货舱横舱壁的两舷,自然出风通过货舱盖两侧百叶窗,见图4。这种通风系统可以将冷藏箱压缩机侧的热量吹赶到货舱左右两舷,然后快速有效地抽出货舱。机械抽风机既能快速排出舱内热量,还能加快压缩机侧通风流速,改善通风流场[5-6]。此外,该通风系统可以节省货舱风管,留出货舱斜梯布置空间。

图4 综合式通风系统布置

3.3 垂向布置

根据冷藏箱制冷原理,货舱送风口尽量正对冷藏箱的压缩机散热器(距箱底约1/3处),这样布置冷却效果最佳。但如果舱内存在不同高度的集装箱混装,风口和冷箱压缩机散热器的位置会出现错位,甚至出现送风口与冷藏箱自带的冷凝器风扇对吹的情况。因此,可以在送风口处设置可调风栅,根据压缩机的实际位置,调节风向。

4 冷藏集装箱电气系统设计

专用冷藏箱船的冷藏箱电力需求大,因此发电机功率大、尺寸大、数量多,而支线船的空间狭小,需要在方案初期核查机舱布置空间。另外,配电系统要综合考虑成本和船舶营运管理等因素。一般而言,对于电站容量小于10 MW的船舶,大多采用低压系统;10~11 MW的船舶,处于低、中压临界状态;超过11 MW的船舶,采用中压系统为宜。

标准冷藏箱自备电缆约18.3 m[2]。冷藏箱供电插座应考虑该距离,尽量布置在冷藏箱附近。对于冷藏箱数量多的箱船,通常配备冷藏箱监控系统,便于船员远程监控冷藏箱制冷情况,从而减少船员工作量。设计过程中,还应该充分考虑电缆走向、分电箱布置等问题。

5 结论

(1)专用冷藏集装箱船的冷藏箱装载力是传统支线集装箱船无法比拟的。通过采用冷藏箱操作平台、半开放横向抗扭箱结构、维修凹槽的设计,保证了冷藏箱的操作、检修,实现了冷藏箱装载最大化。

(2)采用综合式通风系统突破了传统设计中冷藏集装箱点对点供风的局限性,提高了货舱通风效果和可靠性,可以为冷藏箱提供可靠的运输环境,消除货损隐患。

(3)半开放式横向抗扭箱和综合式通风系统设计已分别通过有限元计算和CFD数字化模拟得以验证,实船营运反馈良好。

(4)冷藏箱的装载量影响货舱平台高度和宽度,进而影响型深和船长等主尺度的选取。由于支线箱船布置紧凑,因此需要在设计初期尽早确定货舱和机舱的总体布置。