民机结构绿色维修技术应用与发展

2023-07-29王芳丽刘凯潘微童明波

王芳丽,刘凯,潘微,童明波,*

1.金陵科技学院 机电学院,南京 211169

2.南京航空航天大学 航空学院,南京 210016

自21 世纪初以来,民机维护保养、维修和大修(Maintenance,Repair and Overhaul,MRO)全球市场一直稳步增长,航空咨询机构国际航空局(IBA)2020 年调查数据显示全球航空业MRO 需求达到了900 亿美元,其中北美地区占25%,中国占比大约9%。根据《航空周刊2020 商业机队和MRO 预测》,中国商用机队将从2020 年的4 315 架增长到2029 年的5 970 架,按定值美元计算,商用飞机未来10 年期的MRO 市值将达到1 096 亿美元[1]。航空产品结构系统复杂、价格昂贵,对安全性、舒适性和可靠性要求高,目前美国联邦航空管理局(Federal Aviation Administration,FAA)、欧洲航空安全局(European Aviation Safety Agency,EASA)以及加拿大交通部民用航空局(Transport Canada Civil Aviation Authority,TCCA)均要求民机营运人按照“以可靠性为中心”的MSG-3 的标准来编制航空器初始的维修大纲;针对运输类大飞机ARJ21、C919、MA600,通勤类飞机Y12F,直升机AC311、AC312、A313等,中国在 CCAR23、CCAR25、CCAR27、CCAR29 民用规章中均采用MSG-3 的方法来制定航空器的初始维修大纲。

各国政府环保政策和适航规章都对民机排放、节能提出了越来越严格的要求。民用飞机的安全使用寿命是由符合适航规定的严格、精细、科学的维护流程和修理技术来保证的。但是传统的民机维修由于没有考虑机体结构及系统组件在维修过程中所造成的环境污染以及资源不合理利用等问题,往往会导致大量的资源浪费和环境污染,甚至给维修人员带来职业伤害。机体结构在拆卸、零部件清洗、修复以及其他附加燃烧、加热等维修过程中所使用的维修设备、维修场所都可能成为污染源,污染大气、水体、土壤及人身辐射危害。因此迫于资源和环境的巨大压力,绿色维修无论从经济角度还是从环境和社会角度,均符合国家可持续发展战略。民机绿色维修是采用先进的技术和工艺设备,以最少的资源和能源消耗,在避免污染环境、废弃物产生量最小化的条件下的维修;是基于社会可持续发展理念和科学发展观,高效、优质、低耗、无污染的维修;是故障概念和全系统、全寿命、全费用概念的拓展。

新技术、新战略、新解决方案出现极大地改变MRO 的维修理念和执行方式,因此需要采用新材料、新技术、新工艺、先进的损伤检测和评估技术以及大数据和数字化集成平台等提高维修效率、准确性、可靠性、安全性,节约资源和能源,减少废弃物和环境污染,实现可持续发展。

1 新材料、先进涂层以及绿色清洗技术

1.1 新材料技术

材料作为航空业发展的基石,各国对新材料的研究都十分重视,在民机维修中材料的选择应满足市场需求、法律要求、成本和环境可持续性要求。目前,复合材料、铝锂合金、钛合金、无害清洗剂、环保涂层等材料的性能和技术应用不断发展,应用也越来越广泛。

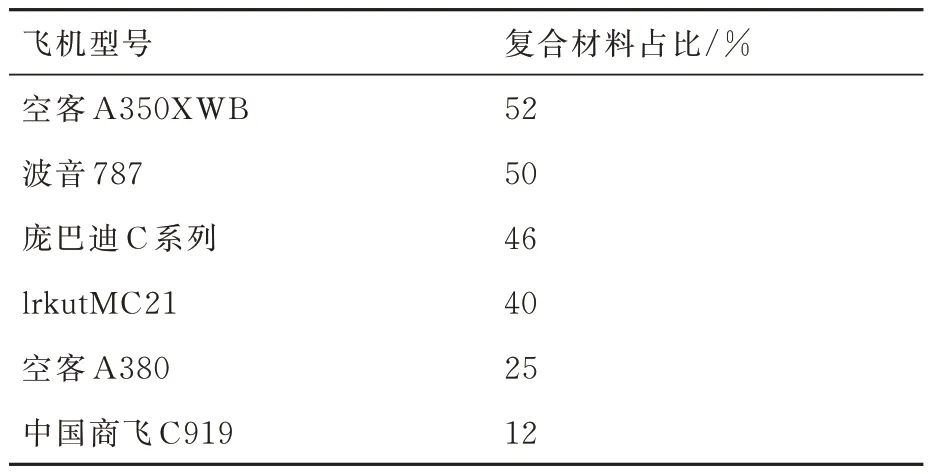

轻质高强度新材料在航空维修上应用的比例越来越大,新材料的使用可以进一步降低飞行器重量,飞行能耗,提升飞行器可靠性,减少检修次数。例如复合材料在飞机总材料中的比例逐步提高,已成为衡量飞机结构先进性的重要指标。国内外主要民机型号中复合材料占比如表1 所示,其中空客A350 是世界上应用复合材料比例最高的飞机,比例占总材料的52%[2]。

表1 各型飞机中复合材料占比Table 1 Proportion of composite materials in various types of aircraft

铝锂合金是近20 多年来航空金属材料中发展迅速的一个领域。铝锂合金的发展大致分成4个阶段:第1 阶段为初步发展阶段,1957 年美国Alcoa 公司成功研发了2020 合金[3],应用于海军RA-5C 军用预警机的机翼蒙皮和尾翼水平安定面上,获得了6%的减重效果。第2 阶段为繁荣阶段,从20 世纪60~80 年代,铝锂合金得到了迅猛发展,成功研制了低密度型、中强耐损伤型和高强型等一系列较为成熟的铝锂合金产品。20世纪90 年代后,铝锂合金进入广泛发展应用的第3 阶段即新型铝锂合金,相比第2 代合金,第3 代新型合金的Li、Mg 元素含量下降,增加Ag 等固溶强化合金元素,具有耐损伤、低各向异性、耐腐蚀以及相对高的性价比等优良性能。2009 年,铝锂合金进入第4 发展阶段,第4 代不仅具有第3 代铝锂合金的优良性能,还具有更高的静强度和断裂韧性,在民机研制和修理中得到进一步的应用。据C919 大型客机总设计师吴光辉介绍,国产C919 大型客机采用第3 代铝锂合金,其机体结构重量占比达7.4%,获综合减重7%的收益,在国际上属于领先水平。

钛合金具有比强度高、疲劳寿命长、耐腐蚀性好、耐高温、与复合材料强度、刚度匹配良好等优点,已成为当代航空业主要结构材料之一,可被用于制作飞机发动机压气机、风扇盘件和叶片等重要部件。在各类飞机结构用材中,钛合金都占到了相当大的比例,例如民机中,波音777、波音787、空客A340、空客A380 中钛合金用量也分别达到了7%、15%、6%以及10%[4];军用飞机中美国第四代战斗机F-22 中钛合金的用量达到了40%以上,可见钛合金已成为航空工业发展中不可或缺的材料之一。随着“大飞机”等项目的系列化与持续推进,未来中国航空用钛合金的需求也将会有较大程度的增长。

在民用飞机领域,复合材料、铝锂合金和钛合金在机体材料中占比最高可达52%、8%[5]和15%[6],既减少了结构重量,又满足强度、耐腐蚀、疲劳等要求。波音787 客机应用了玻璃纤维、钛合金、碳纤维和碳夹层复合材料,其中复合材料、钛合金占比分别为50%、15%,如图1 所示。中国国产大飞机C919 复合材料、铝锂合金、钛合金占比分别为12%、7.4%、9.3%。

图1 波音787 中各新材料所占比例Fig.1 Proportion of new materials in Boeing 787

1.2 先进绿色涂层技术

传统的飞机涂层需要底层(底漆),飞机金属蒙皮底漆主要是锌黄环氧聚酰胺底漆和锌黄聚氨酯底漆[7],虽然这类底漆具有优异的抗腐蚀性能,但其主要成分为二甲苯及其异构体混合物、丁醇、异丁醇、甲苯、三甲基苯、甲基乙基异丁酮等有机物,会对生物和环境造成一定危害[8]。无底层涂层是一种不需要底漆的涂层材料,可大幅度减少对环境的污染。同时随着世界范围内对环保问题的重视及航空绿色涂料的发展,对环境友好的航空涂料应运而生,如不含铅和铬等重金属的防腐蚀涂料、高固体分或低挥发性有机化合物(Volatile Organic Compounds,VOC)涂料以及水性涂料。不含重金属的防腐蚀涂料中重金属含量减少,可降低对环境的污染及对人体的伤害。高固体分涂料一般固体成份大于70%[9],这种涂料使用少量甚至不使用有机溶剂,从而降低了环境污染及有毒气体的排放,提高了涂装的效率,是一种重要的环境友好型涂料。水性涂料主要包括水性丙烯酸树脂型、环氧树脂型、聚氨酯型、水性无机富锌涂料、有机硅水性涂料、水性光固化涂料等[10]。水性涂料利用水替代有机溶剂作为分散介质,毒性低、污染少,此外还具有耐沾污、阻燃、装饰性好等优点。

除了对涂层要求满足绿色、环保之外,涂层涂覆或喷涂技术也要满足绿色化的要求。主要有电刷镀技术、高速电弧喷涂技术、喷锌工艺和激光熔覆技术等。电镀刷技术利用电场力的作用使刷镀液中的金属离子迁移到工件表面并还原成金属原子,从而在工件表面形成镀层。电镀刷技术设备具有灵活、轻便、镀积速度快、对环境污染少、节能节材、省水省电等一系列优点。高速电弧喷涂技术是将电弧作为热源,通过特殊的喷管将高压气体加速喷出,并将雾化后的金属粒子高速喷涂到工件表面形成致密层的喷涂技术。高速电弧喷涂技术经济性好、图层组织致密、通用性强,经过此技术喷涂后的零部件耐高温、防腐蚀、耐磨蚀性能显著增强。使用喷锌工艺代替传统的高强度钢的镀镉工艺,镀层硬度更高、耐蚀性更好,且喷锌工艺污染小、环保性更好[11]。激光熔覆技术是利用大功率、高能量激光束使修复件表面金属微熔,同时使金属表面预置或同步送置的合金粉剂完全熔化,经激光扫描后合金迅速凝固,从而获得与零件基体完全结合的致密熔覆层。激光熔覆修复技术[12]是一项能够降低成本、减少资源和能源的消耗降低环境污染,优质、高效、环保的绿色维修技术。

在飞机涂料领域,国外航空涂料生产商向着涂料绿色环境友好化发展。水性涂料作为绿色环保涂料已经被发达国家用于飞机底漆、色漆以及机舱内涂料,而国内虽然水性化技术经历了20多年的发展,技术已经成熟,但涂料性能与溶剂型涂料还存有较大差异,因此国内水性涂料的应用与国外还存有一定差距。

1.3 绿色清洗技术

零部件清洗一直是飞机维修中的一道重要工序,对零部件的清洗可以有效去除零部件中的污垢、灰尘并减缓零部件的锈蚀和磨损。传统航空维修零部件清洗,通常使用大量的溶剂型清洁剂,其中的挥发性化合物在常温下容易挥发成为气态物质,影响环境和员工的健康。绿色维修要求清洗零部件时采用的是不会产生对人体和环境有害的清洗剂,在清洗过程中可以有效地节省水资源,并对所清洗的设备、设施不造成损害、达到国家环保行业标准的绿色清洗技术。

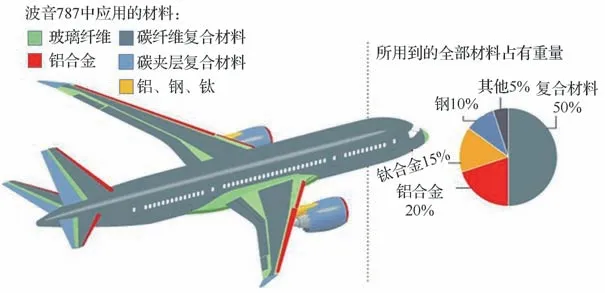

目前飞机上所使用的飞机清洗剂主要有2 类:溶剂型清洗剂和水基型清洗剂。溶剂型清洗剂是指不含有水或者不以水为主体的溶液型或者气雾型清洗剂,主要包括芳烃类、烷烃类、氟代类、氯代烃、溴代烃、醇醚类等。基于绿色维修的需要,这些类型的溶剂可以由基于乳酸盐的成分替代。这是因为乳酸盐基脂具有以下几个优点:不易挥发、无毒性、不会破坏臭氧、容易生物降解。新型水基型清洗剂是以水溶性表面活性剂为主,水基型清洗剂主要包括助洗剂、螯合剂、缓蚀剂、消泡剂、调味剂、增溶剂等[13]。近年来,随着人们对环保问题越来越重视,研发出了各类环保型水基清洗剂如图2 所示,主要有:可生物降解型、无磷型、低泡型。其中可生物降解型水基清洗剂不仅具有良好的脱脂去垢作用、缓蚀作用,而且具有较好的可生物降解性,不会对环境造成污染。无磷型水基清洗剂采用马来酸酐-丙烯酸共聚物的钠盐、4A 沸石作为含磷化合物的替代品[14],减少磷的含量,可防止水体富营养化。低泡型水基清洗剂则是通过减少气泡的产生来提高清洗效率,降低维修成本。

图2 环保型清洗剂绿色发展方向Fig.2 Classification of environmentally-friendly cleaning agents

绿色维修不仅要求使用清洗剂的绿色化,还要求清洗技术满足环保、绿色的要求。传统的清洗方式有溶剂清洗、热水喷洗、蒸汽清洗、化学清洗剂清洗、高压或常压喷洗、电解清洗以及气相清洗等。近年来,随着中国对环保的重视,清洗技术开始朝着绿色化方向发展,于是出现了一系列新型清洗技术,如在维修过程中,采用超声波清洗代替传统的零部件溶剂清洗,超声波清洗的原理是利用超声波在液体中引起的超声空化作用[15],在液体或固体表面产生高速微射流腐蚀或冲刷固体表面的污垢、去除污层,从而达到清洗效果。超声清洗技术减少清洗用化学溶剂的用量,从而大大降低环境污染,并且超声清洗具有适用范围广、清洗效果好、对深孔、细缝和工作隐蔽处亦能清洗干净等优点。同时,采用以水为介质、不添加任何化学物质的高压水射流清洗技术可以清洗形状和结构复杂的零部件,比一般清洗方法效果好、节水、效率高、成本低,而且不会损坏和腐蚀被清洗物体基体、不污染环境。对于机身外表,采用激光除漆的先进工艺,用高能激光束照射工件表面,使表面的污垢、锈斑发生瞬间蒸发或剥离,从而快速有效清除表面附着物,实现清洗效果,这大幅降低人工成本、降低能耗,极大减少环境污染。还有高压干冰颗粒去漆、吹沙(塑料颗粒、麦粒作为吹沙媒介,重复循环使用)去除漆层。干冰颗粒的磨削和冲击使污垢从被清洗表面以固态形式被剥离,达到了清除污垢的目的。对于飞机外部表面、传统的水洗飞机可改为采用无水清洁(抛光打蜡)的方式进行清洗,既能有效清洁飞机表面,也能满足节水、高效、不污染环境的环保要求,是一种绿色的清洗方式。

在绿色清洗剂方面,国外ZIP-CHEM、Cee-Bee 等公司开发了多种类型的水基清洗剂,强大的去污防腐蚀效果使得其产品在波音公司和空客公司中得到了广泛应用。中国随着国家和地方政府飞机产业相关标准和规定的出台,水基型清洗剂将在飞机产业得到更大范围的推广。

通过对复合材料、铝锂合金、钛合金新材料技术;涂层材料、涂层涂覆、喷涂技术先进涂层技术;绿色清洗剂及清洗技术的应用现状分析,新材料、先进涂层以及绿色清洗手段可减少飞机的能耗及维修成本,也能满足维修及环保的要求,是实现绿色维修的重要技术。

2 先进无损检测及评估技术应用

2.1 无损检测技术

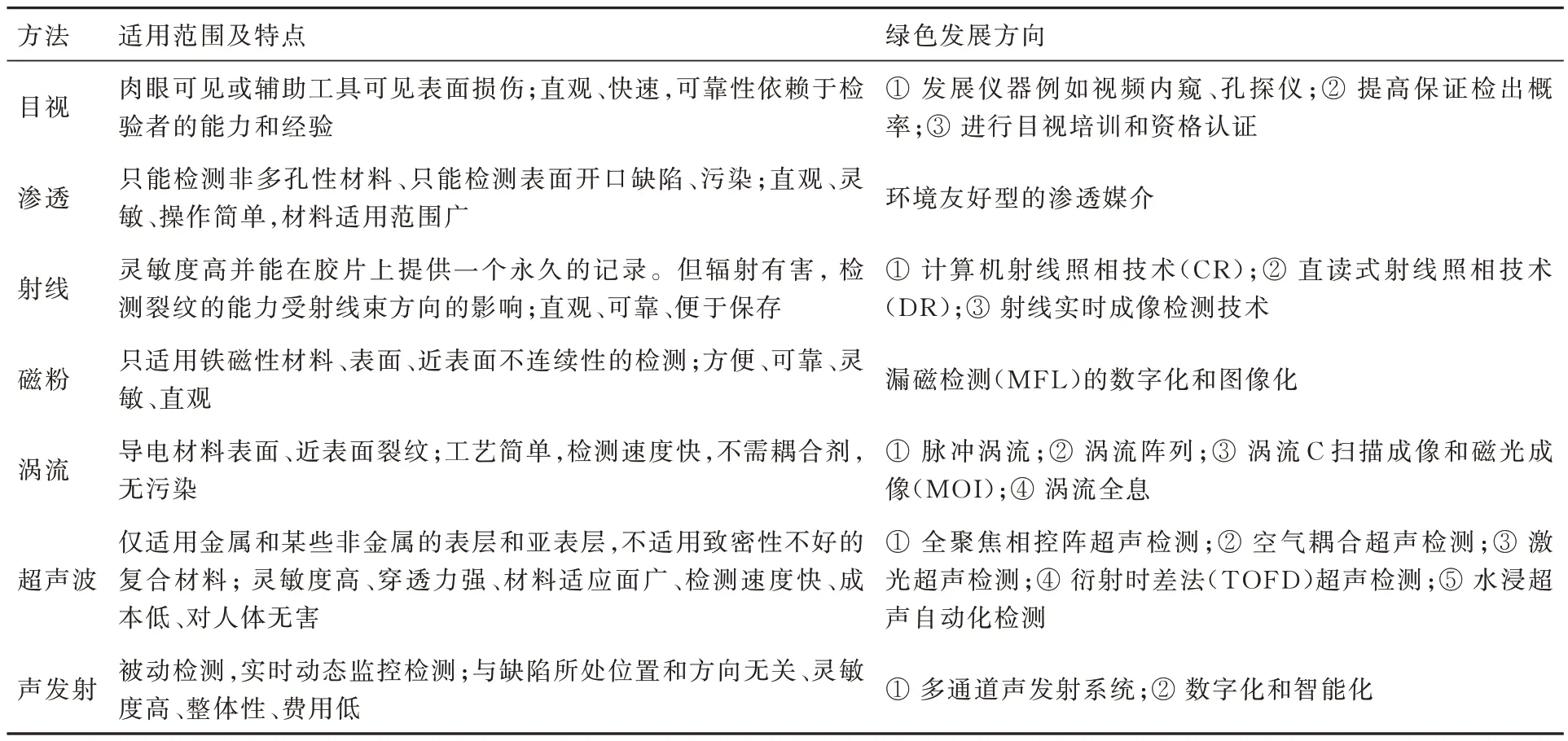

为了对飞机结构进行及时维护和维修,无损检测(Non-Destructive Testing,NDT)通常用于评估结构完整性,进行损伤检测、定位和大小确定而不造成检查损坏。常规的检测方法主要有目视检测、超声检测、声发射、射线检验、磁粉检测、渗透检测和涡流检测等。随着绿色制造、绿色材料技术的发展,提出了绿色无损检测的概念,即在不实施破坏的同时还应当具有不对材料或者结构造成二次污染的无损检测方法。绿色NDT 的3 个元素为无污染或低污染、低功耗和服务于绿色产业,根据此条件各检测方法的相对绿色程度由高到低依次为:目视、声发射、涡流、超声、着色渗透、射线和磁粉探伤,其绿色发展方向如表2 所示。

表2 传统无损检测方法绿色发展方向Table 2 Green development trend of traditional nondestructive testing methods

传统渗透液含有荧光添加剂、污染环境,因此渗透检测应采用环境友好型的渗透媒介,开发低污染或者基本无污染的渗透液,目前已有使用无色透明的表面渗透剂,采用光的折射效应来发现缺陷。传统X 射线检测需要消耗品(胶片、有毒化学品和适当处理化学废物)、暗室设备和人工处理,这不仅费时,而且比数字系统需要更多的辐射。计算机射线照相技术(Computed Radi‐ography,CR)、直读式射线照相技术(Digital Ra‐diography,DR)和射线实时成像检测技术具有更大的动态范围、更高的辐射灵敏度、要求更低的辐射剂量和更短的曝光时间,符合绿色、环境保护理念是未来的发展方向。磁粉检测随着漏磁检测技术的进步和检测灵敏度的提高,更容易实现智能检测和可视检测,将来由其代替或者部分代替。涡流工艺简单,检测速度快,不需耦合剂,无污染,未来发展方向为脉冲涡流、涡流阵列、涡流C 扫描成像和磁光成像(MOI)和涡流全息。超声波检测对人体无害,传统的复合材料超声穿透法(Ultrasonic Penetration Method,UPM)分层检查,需要使用流水作为耦合剂,新一代的采用空气耦合的TTU 检查方法,大幅提高生产效率,降低劳动强度,降低能耗。未来的发展方向为全聚焦相控阵超声检测、空气耦合超声检测、激光超声检测、衍射时差法超声检测和水浸超声自动化检测等。声发射检测(Acoustic Emission Testing,AET),可以检测疲劳裂纹、纤维断裂、基体微裂纹、界面脱粘和分层等。它适用于实时动态监控检测,对扩展的缺陷有很高灵敏度,并且缺陷所处位置和方向不影响检测效果,声发射系统进入了数字化和智能化时代。

另一方面对目前新型复合材料的检测需求,发展起来了高效率、高可靠性、实时、直观、绿色环保先进无损检测技术,如空气耦合超声检测技术、红外热像技术、数字射线技术、太赫兹检测技术、激光超声检测技术、散斑干涉技术、结构健康监测技术及多技术融合的新型检测技术等。

空气耦合超声检测技术有非接触、良好的检测分辨率、易实现自动化、适合原位检测和技术较成熟等优点,该检测技术发展非常迅速,已被证明是检测与评价纤维增强复合材料、蜂窝夹芯/泡沫夹芯结构材料、金属、耐高温陶瓷材料等质量的有效手段[16]。在航空航天新型复合材料检测中得到应用,实现了波音737 机翼、A320 副翼、波音737 尾翼、黑鹰直升机旋翼、泡沫夹芯材料及相应构件的检测[17-18]。红外热成像技术具有适用范围较广、检测速度快、检测面积大、可以直观缺陷的位置与程度、定量可测量深度、不需耦合剂、无污染分辨率高等优点,适用于表面及近表面缺陷,蒙皮皮下缺陷[19]。由于水比热较高,航班刚刚落地后的30 min 内,使用红外录像检查飞机外表,确定飞机复合材料结构内部是否进水损伤,效率高,不需要消耗额外能量。美国GE、波音、洛克希德、NASA 等已将红外热像技术作为重要检测手段应用于实际生产,ASTM 已制定脉冲红外热像检测标准和航空航天复合材料无损检测指南。数字射线技术包括成像技术(CR和DR)和实时检测技术。随着计算机图像处理技术和大数据平台的快速发展,射线检测技术正在向数字化、智能化、高效化更新换代和技术升级。国外对飞机结构的机身和起落缺陷进行了X射线诱发声学计算机断层扫描(XACT)可行性研究[20],另外利用数字射线照相技术对光学成像进行了研究,确定了辐射能量的选择准则[21]。太赫兹波(THz)对泡沫、陶瓷、复合材料等非金属、非极性材料具有更高的分辨率和更好的穿透性。太赫兹检测技术提供了多尺度、更全面的信息来检测和揭示复合材料多相和多层特性的内部结构和损伤。美国空军研究实验室(AFRL)、空客、美国陆军研究实验室和NASA 等欧美发达国家机构正大力发展基于太赫兹的飞机涂层检测技术,并已将其用于实际检测中[22]。国内侧重于理论研究,还未能够制造出太赫兹涂层检测系统。高分辨太赫兹成像、高速和大面积太赫兹无损检测系统已成为太赫兹技术航空航天应用的重要发展方向。激光超声检测技术具有适于微小缺陷、检测速度快、大型及复杂形状构件、远程在线等优点。洛克希德·马丁公司已采用Laster UT激光超声检测系统对F-22 复合材料进气道、联合攻击战斗机(Joint Strike Fighter,JSF)机翼传力结构等部件进行检测,提高了检测效率。iPhoton公司的iPLUS 大型机器人激光超声检测系统,已应用于新一代大型客机A380、A350XWB 等机型复杂结构复合材料构件的自动快速检测。散斑干涉技术检测速度快、通用性强、测量简便、自动化程度高、灵敏度高。英国Ealing 公司的VIDISPEC、美国Newport 公司的HC-4000[23]、德国Ettemeyer 公司的Lster Shearography 系统已在航空航天领域得到应用。美国Pratt &Whittney 公司的Q830 系统被列入PW 系列发动机维护与大修的检测规范,并被美国联邦航空委员会认定为飞机轮胎的强制性检测与评价手段,且可用于喷气发动机部件研磨密封装置的脱粘缺陷检测、火箭外壳材料粘接质量的在线检测、直升机复合材料旋翼检测等[24]。中国科学技术大学研制出便携式激光剪切散斑干涉系统用于飞机整机疲劳裂纹的现场监测[25-26]。结构健康监测技术(Structural Health Monitoring,SHM)是通过在结构上布置传感器网络,获取结构状态与载荷变化、操作以及服务环境等信息,揭示结构损伤与结构劣化的无损检测技术,它集智能传感元件、数据采集和实时处理、结构损伤识别、健康诊断与预测等软硬件系统于一体,可实时提供结构损伤或状态信息,空客和波音已经将其应用作为飞机安全性的一个重要标志。声发射损伤监测、智能涂层裂纹监测技术、基于应力应变分析的应变监测技术、光纤传感器应变监测技术与压电传感器损伤监测技术是健康检测重点发展方向。多技术融合的新型检测方法,探索多技术融合的新型混合检测技术可以实现优势互补,提高检测效率和可靠性,是未来无损检测技术发展的新趋势。由激光脉冲发生器激励出超声波,电磁超声换能器(EMAT)接收的组合技术可应用于裂纹及材料厚度的检测[27];用激光激励超声波,空气耦合超声换能器接收的检测方法可应用于复合材料表面缺陷检测[28];空气耦合超声换能器激励出声波使闭合性裂纹区域产生摩擦热,通过红外热像仪探测缺陷的方法可应用于裂纹缺陷的检测[29];新发展的电磁红外热像技术根据板中裂纹缺陷改变涡电流流向来实现缺陷分析,同时将脉冲相位法和锁相法应用于电磁红外检测,可提高检测可靠性[30]。

先进无损检测方法减少人体危害、环境友好,同时减少检查时间、加快维护操作、降低维修成本,易实现检测过程数字化、检测结果图像化和信息化。因此随着物联网、大数据、云计算、人工智能、机器人等新兴技术的发展,无损检测从传统技术向无损绿色检测、云检测、智能检测、远程状态监测等新兴技术发展带来新的挑战和机遇。

2.2 结构维修疲劳/损伤容限评估技术

疲劳/损伤容限评估技术随着设计思想及维修方法不断发展变化而完善。结构维修快速和高可靠性的疲劳/损伤容限评估可以减少对检测硬件设备的依赖,不受物理空间及外场的限制,从而达到低成本维修要求。

飞机结构维修计划主要目的是在飞机使用周期中,以最经济有效的方式,去维持原有适航性,降低维修人力与成本,保证飞机的安全。飞机在取得型号合格证(Type Certificate,TC)之前,必须完成损伤容限评估。损伤容限成为航空结构的主要设计理念,它允许减轻重量,同时提高可靠性和结构完整性。结构耐久性评估主要是疲劳寿命评估,具体包括细节疲劳额定值(De‐tail Fatigue Rating,DFR)和疲劳许用值、疲劳可靠性方法、疲劳验证试验等。波音商用飞机损伤容限系统20 世纪80 年代应用于757 和767 第2 代飞机设计[31],飞机维修时间第2 代比第1 代宽体和标准机身呈数量级显著减少。空客1992 年用维修设计审批表(Repair Design Approval Sheet,RAS)批准的结构修理方案和对改装结构的修理方案均满足损伤容限要求,2008 年新增并加入结构修理手册(Structural Repair Manual,SRM)的结构修理方案和对改装结构的修理方案均满足损伤容限要求,2010 年起陆续将2008 年之前已存在于SRM 手册的结构修理方案的损伤容限评估结论纳入SRM 手册。随着飞机老龄化,适航当局越来越重视广布疲劳损伤(Wide Fatigue Dam‐age,WFD)问题,为此FAA 颁布了132 修正案,明确要求开展相关评定,并必须用全尺寸疲劳试验证明在有效性限制(Limit of Validity,LOV)周期内不会发生WFD。波音、空客、庞巴迪等根据其设计经验和机队服役数据,扩展原来的耐久性/损伤容限评估系统形成了适用于特定机型的WFD 敏感结构工程评估方法。波音公司的损伤容限标准也被用于707、727、737 和747 飞机老化项目的补充检查文件。

飞机绿色维修疲劳/损伤容限评估流程如图3 所示,首先是确定疲劳载荷谱、典型重要结构(Significant Structural Item,SSI)区域、数据库和适航要求。载荷谱包括飞行载荷、地面载荷及座舱加压载荷,从相同类型飞机飞行测试(包括滑行、空中操作、阵风及着陆)记录中获取载荷数据。高载截取,低载截除不会造成结构损坏的较小应力,得到飞机重心过载谱,再获取SSI 典型区域的应力载荷谱。SSI 典型区域通过静力和疲劳/损伤容限分析、损伤检测、全机疲劳试验、类似结构服役数据或服役期间容易受到意外损害的结构区域等确定。通过元件试验获得分析所需要的疲劳/断裂材料性能参数。与疲劳/损伤评定相关的CAAC、FAA 适航规章、修正案、咨询通告主要有:CCAR-25R4§25.571、FAA 25-132 修正案、AC 25.571 和AC 120-104。然后进行疲劳和损伤容限评估:SSI 结构分为小范围局部损伤结构和大范围损伤(WFD 敏感)结构。小范围局部损伤结构采用传统的疲劳寿命分析、剩余强度分析、裂纹扩展分析。疲劳寿命由于有较大的分散性,一般采用概率疲劳寿命,波音和国内各航空厂所推荐使用DFR 方法,95%的可靠性水平,95%的置信区间,波音提供了不同设计参数的综合修正因子库,如细节类型、载荷传递量、紧固系统、表面光洁度和材料合金类型。剩余强度选择净截面判据、表观断裂韧性准则和弹塑性有限元法等计算结构所承受的最大载荷或临界裂纹长度。裂纹扩展分析采用归一化损伤模型计算裂纹扩展寿命。WFD 敏感结构评估的区别:在进行疲劳寿命分析时,由于是多条裂纹开裂,要考虑到多条裂纹的萌生寿命和开裂顺序,在分析中引入WFD 门槛值因子进行保守评估;进行剩余强度分析时,由于多条裂纹同时扩展,剩余强度急剧下降,需要新的破坏判据裂纹尖端张开角或张开位移准则、韧带屈服准则、韧带平均应力准则和韧带平均位移准则等来判别;进行裂纹扩展分析时,多裂纹扩展到一定长度后会相互影响加速裂纹扩展,因此对应力强度因子增加相互影响因子系数进行多裂纹扩展分析。将剩余强度和疲劳裂纹扩展评估与基于服务的裂纹检测数据相结合,以生成机队检测方法(目视检查和无损检测)、检查间隔、裂纹长度、检测水平的检测可靠性。其数据使操作人员可以自由地以任何需要的方式对其维护程序进行定量调整,只要保持损伤检测所需的可靠性即可。最后根据疲劳/损伤容限分析结果确定疲劳寿命和裂纹扩展寿命以确定首次检查时间和检查间隔;对于老龄飞机需要确定WFD 的平均行为、检查起始点ISP、结构维修点SMP 以及检查间隔,建立LOV,在此基础上制订飞机维修检查大纲。

空客、庞巴迪形成了成熟完善的内部航空疲劳分析方法,波音开发了包括WFD 敏感结构标准化的耐久性和损伤容限软件评估系统,并已成功应用在第2 代机757、767 及之后的型号结构设计改进中,大大缩短了设计时间和设计变化数量。国内民机也通过C919、AG600、ARJ21 等大型商业飞机发展了自主知识产权的航空疲劳分析方法和软件工具,编写了飞机结构疲劳试验加速方法、机翼机身对接典型结构长寿命设计分析和广布疲劳损伤指南等,开发了HAJIF 软件、用于构件或部件疲劳/损伤容限、广布疲劳损伤确定性和可靠性寿命预测的分析计算程序、起落架结构三维有限元应力分析程序系统及耐久性与损伤容限分析软件包等。但中国关于耐久性和损伤容限标准化的制订、自主知识产权的软件开发、数据库(疲劳/断裂材料性能数据、S-N曲线、全机疲劳试验数据、机队损伤数据、拆解数据等)建立、高可靠性无损检测设备等和欧美国家相比还有很大差距,需要进一步发展先进的无损检测和评估技术,提高损伤检出概率,进行快速分析评估,降低维修成本,为绿色修理提供技术支持。

3 区块链、5G+AR 远程、大数据及数字孪生技术

3.1 数字化维修记录及区块链技术

出于安全方面考虑,航空业需要在商用飞机的使用年限内生产、控制和维护大量的纸质维修记录,平均而言,一架商用飞机的生命周期为20年,每架飞机每年产生1~3 万页的维护记录。传统的飞机维修记录、工作单卡,适航当局要求维修人员每个工作步骤都需要工作者和检验人员签名确认。因此如果采用数字化的飞机维修文件资料和电子签名可以使流程更加简化、清晰,无多余数据输入,不容易出错,加速信息的提供和传递,也可以节省大量纸张、环境资源、时间和金钱,大幅降低能耗。汉莎技术与FLYdocs 公司达成了合作协议从文档和匹配的记录中自动提取所有与维修任务相关的数据,提升维修效率。FL 技术公司与客户合作,将所有的持续适航数据存储在云服务器上,运营商可根据需要随时查看实时数据,缩短飞机的停场周期[32]。

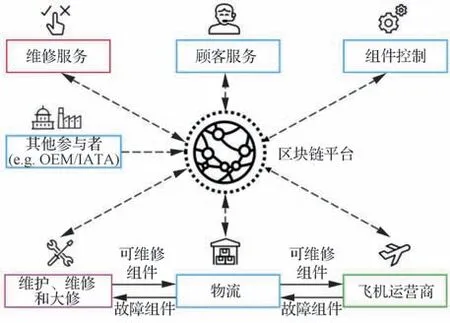

FAA 在咨询通告AC43-9C 要求民机需要全寿命周期内,保证所有零部件具备追溯性,在维修记录数字化过程中,由于飞机备件管理的复杂性和缺乏组织间的信息系统来准确地跟踪和追踪飞机备件,航空供应链并不像预期的那样透明,同时还面临着信息同步、数据访问和安全方面的限制问题。从民机投入使用开始,所有维修、销售、装机、拆卸,为了实现实时、准确和完整的飞机备件定位、所有权和状态跟踪,采用区块链技术,就能从根本解决这些问题,还能保证拆机零部件的合法来源。区块链技术是一个去中心化的数据库,由多方共同维护,使用加密技术保护传输和访问安全,能够实现数据一致存储、难以篡改、防止抵赖[33]。基于区块链的各参与方信息流如图4[34]所示,

图4 基于区块链的各参与方信息流[34]Fig.4 Information flow of each participant based on block chain[34]

区块链是一个分布式数据库,需要符合Spec2000 规范,并从中获取并提供飞机零部件独特的识别码包括组件代码、部件序列号、当前部件号、公司名称、日期和编码;组件限制、状态更改、日志、服务公告、产品属性的信息等。区块链可同时处理有形资产(如飞机备件)和无形资产(如适航证书),飞机零部件被视为智能财产,根据独特的识别码,使跟踪、控制和交换其所有权成为可能。这些交易将被区块链网络识别为一个区块,并在网络达成一致确认备件交易后添加到之前的区块链中。当它被验证时,任何参与的成员(如MRO、OEM(Original Equipment Manu‐facturer)、监管机构)将立即审核该区块,并了解部件移动、所有权和状态方面的变化。从跟踪的角度来看,每笔交易都被记录到分布式账本上,零部件溯源、人员身份认证识别、服务类型与位置识别,航空公司可以基于这些数据实现单架飞机的实时维修状态掌控和全机队维修的有效管理。

波音、空客等商用飞机主制造商,通用电气、罗罗等供应商以及部分航空公司,从零部件溯源、知识产权保护等方面开展了区块链技术的探索和应用[35]。区块链技术每年可帮助减少约35 亿美元的维修成本,这主要是通过将数字化技术引入数据分析、预测性维护以及某些发动机OEM 和其他大型维修企业率先提出的数字孪生等方面实现的。区块链技术可以获取飞机构型以及完整的部件历史和状态,从而实现更准确、更广泛的预测维修,进而降低每飞行小时的维修成本。

3.2 5G+AR 远程维修技术

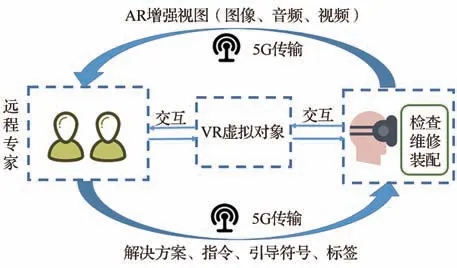

5G 网络拥有高速率、广连接、低时延3 大特点,在5G 网络环境下,移动终端的上网速率可达4G 网络的10 倍,峰值速率甚至可达百倍以上,这意味着下载链接的速度相比4G 将是质的飞跃[36]。目前飞机维修工程数字化已经成为现代飞机维修的发展趋势,数字化的特征是方便、快捷、高效,维修人员可以通过多种方式查询、检索信息,但是不能直接进行交互。增强现实(Aug‐mented Reality,AR)是一种新型的数字化技术,它采用计算机生成的感知视觉、图像处理和计算机图形技术,将数字内容合并到现实世界,使用户、真实和虚拟对象之间能够实时交互。国际电信联盟ITU(International Telecommunication Union)颁布的5G 技术性能指标中,速率提升和万物互联2 项从一定程度反映了5G 是AR 发展的关键,5G 的发展将改善AR 的信号传输,提高AR 的顺畅体验。因此在飞机维修中,5G 与AR技术的融合可以充分发挥AR 技术的优势,将工作过程和要求可视化、流程规范化,实现信息互传,提高效率、降低成本,避免重复劳动,为后期进行维修培训、维修故障分析、维修资料编写等工作提供重要信息资料。

在航空领域,培训一名合格维修检查人员是一个耗时且昂贵的过程,时间可能需要长达2 000 h。应用传统方法进行培训时,不但花费大量的时间和精力,甚至可能无法满足飞机结构长寿命、高可靠性,越来越复杂快速发展要求和趋势。另外在执行复杂的维修装配任务时,使用手册也可能会导致操作人员表现不佳。在维修培训时通过5G +AR 技术,应用头戴式显示器、手持显示器、台式PC、投影仪和传感器等设备,引入辅助虚拟层消除代价高昂人为错误以确保安全,实时交互拆卸/组装、维修、诊断、训练等维护过程。维修人员通过5G +AR 技术构建的沉浸感、交互性和启发性的虚拟维修环境,可以进行更快的知识转移和更好的理解维护过程。5G+AR 技术可以高效准确分析维修故障问题。通过AR 设备替代繁杂的工作手册、流程图、对讲机等工作设备[37]如图5 所示,提高维修效率,实现信息互传,增强应对实际问题的处理经验。初级技术人员可以向高级技术人员展示自己遇到的故障问题,并得到具体的解决方案;技术人员节省了在机库中走来走去回答问题的时间,提高维修效率;同时维修人员可以在维修时使用免提视频、语音、照片功能与远程专家实时沟通,分享遇到的问题。基于5G+AR 的技术旨在传递有关所观察场景的空间一致性信息,显示包括动画在内的增强视图、逐步指导和建议。屏幕上的指令、注意力引导符号、覆盖的标签、图形和动画序列使维修人员能够更快地定位任务,从而使他们能够集中精力完成较少的整体眼镜和头部运动[38]。另外通过5G+AR 技术实时捕获维修过程中好的经验和技能,对一线员工维修数据进行收集与分析,让辅助工作系统成为维修知识管理的过滤器和沉淀器,实现知识智能化管理,进行维修资料整理和编写。

图5 基于5G 的AR 系统Fig.5 AR system based on 5G

汉莎技术公司在德国汉堡的工厂的“虚拟表检查”概念验证项目,为民航客户提供了远程发动机零件检查。超高速5G 专用无线网络保证发动机大修车间的无缝视频访问,从而消除了客户实际参加维修的需求。国内中国南方航空、海航航空和遵义茅台机场等航空公司在中国电信、中国移动支持下,应用“5G+AR 远程技术平台”实现了现场维修人员与远程专家直接相联会诊,现场维修人员全程只佩戴AR 眼镜,实时沟通顺畅,进一步提升支线机场专注度及故障处置效率。

5G+AR 远程维修系统特点是便携性、实时性、可视化的远程协助,通过该系统可提高飞机维修的数字化程度。在实际的维修过程中,该系统可以提高维修的效率,使专家能即时看到维修现场的图片并进行交互,帮助提供维修人员应对飞机故障的解决方案,创造巨大的经济效益,是一种低成本、绿色的维修技术。

3.3 大数据及数字孪生技术

随着航空器系统越来越复杂,长寿命和可靠性要求越来越高,传感器记录和损伤监测数据越来越多,大量的机队所需要的周期性检测和维护,按照周期性的维护方式,容易出现针对性不强、响应速度慢、审查员和维修技术专家不能位于现场、检测与维修过于频繁或未及时维护而引发系统提前失效、成本耗费巨大、可靠性不足等问题。大数据和数字孪生技术(Digital Twin,DT)的出现为解决低耗、低成本和可持续性的绿色维修提供了新的思路。

航空系统中大数据技术包括数据采集、传输、存储、处理和可视化等,其核心价值在于对数据进行深入挖掘分析,提取有意义的信息从而对数据进行增值。大数据融合包括原始数据级融合、特征级融合和决策级融合。波音与卡耐基梅隆大学的计算科学学院进行合作,利用其先进的人工智能与大数据技术对波音飞机进行全面升级[39],用数据来指导设计、制造、运营及维修预测等方面的工作,同时双方组建了航空数据分析实验室。波音宣布启动AnalytX 将全公司800 多名分析专家汇聚在一起,将数据转化为可执行的见解和客户解决方案[40]。先进信息系统技术能够采用成熟的大数据能力,减少信息系统的风险和成本,提取相关信息以发现各类能够帮助商业航空公司改进现有维护流程的安全隐患,进行故障诊断,评估同时预见并避免各类设备故障,使维修技术人员提前准备好航材备件及拆装工具,降低航班延误风险。飞行器的数字孪生技术,可以实时监测结构损伤状态,结合智能算法实现模型动态更新,综合分析环境及资源消耗,提高剩余寿命的预测能力,进而指导更改任务计划、再生需求,优化维护调度,减少维修时间、提高维修效率。飞行器的数字孪生包括复杂系统建模技术、传感与监测技术、大数据技术、动态数据驱动分析与决策技术、数字孪生软件平台技术等,是新的工具软件平台,集成了多物理场仿真、数据管理、大数据分析、动态数据驱动决策等多个功能模块,同时借助虚拟现实(VirtualReality,VR)或AR 等可视化技术,使决策者能够快速准确地了解系统实际状态,从而指导对系统的操作,实现效能更高的控制与优化[41]。空军将DT 概念应用于战斗机健康管理。波音与美国空军合作构建了F-15C 战斗机机体的数字孪生模型,预测结构组件的使用寿命,据此调整结构组件检修、替换周期[42]。空客在关键工装、物料、零部件上安装无线射频识别系统,建立装配线的数字孪生模型,实现对数万平方米空间和数千个对象的实时精准跟踪,定位和监测,并借助模型优化运行绩效[42]。为了真正加速大数据分析及和数字孪生融合,航空公司开始分享并共享更多积极的成果来证明这个领域的价值。

民机绿色维修数字孪生平台框架如图6 所示,由物理系统、大数据融合系统、虚拟系统、优化系统及软件集成系统组成,对数据进行了数据挖掘和机器学习,进行了大数据融合;在损伤评估分析中建立环境准则,增加环境污染评估;在损伤优化中增加环境性综合权衡准则。对于物理系统,包括机队、疲劳试验装备、无损检测设备、传感器、成像仪收集反映飞机周围环境、自身状态及监测的损伤数据;满足适航要求、环境标准、排放标准、回收率、疲劳/损伤技术标准、维护文件和维修手册、机队历史信息;物联网设备及接口、智能网关、高速网络进行数据采集和传输。物理系统基于传感与监测技术,实时获取反映飞行器系统结构状态的数据,并通过参数优化分析进行动态更新。对于虚拟系统,建立高精度几何模型、有限元模型,通过概率/疲劳损伤模型,考虑各种认知和突发因素并量化损伤预测不确定性,为了减少抽样模拟时间,提高计算效率,选择代理模型预测概率疲劳和裂纹扩展寿命,参数敏感性分析,寻找最严重影响损伤的参数,提高模型适应性。增加环境危害性、资源消耗性分析,进行有效的概率预测和不确定量化损伤容限评估。在虚拟分析过程中以直接、直观和交互的可视化方式进行操作。对于大数据融合系统,通过对以上系统实时获取飞机结构状态和损伤数据,利用贝叶斯估计进行信息融合,诊断是否存在故障、进行故障定位,并量化结构损伤。其中,采用解析冗余方法,进行异常数据的检测,采用模式识别方法进行故障模式分析,如属于新故障模式,则采用深度学习方法进行故障归类,而后将故障模式与损伤状态传递给动态损伤诊断模块。通过概率损伤诊断、概率损伤预测及大数据融合建立飞机绿色维修的数字孪生软件平台系统对结构剩余寿命和检查周期进行预测,并对结果进行满足条件损伤量最小、环境污染最小、资源消耗最小优化,更新物理系统相关损伤参数及标准。

图6 民机绿色维修数字孪生平台框架Fig.6 Digital twin platform framework of green civil aircraft maintenance

基于数字化、区块链、5G+AR、大数据、数字孪生技术及环境的可靠性损伤分析的飞机绿色维修数字孪生平台,参考环境标准、排放标准,增加新的故障判据,即环境影响不能超出相关环保规定指标,在环境危害性和资源消耗性分析的基础上进行概率损伤评估,在优化时除了最小损伤条件还增加了环境影响最小条件进行损伤参数优化并更新,保证飞行任务成功率的同时明显减少检修次数、提高维修效率、降低维护成本、减少环境污染,实现飞机维修的可持续性发展。

4 新材料先进修理工艺、CAD 修理技术及远程专家系统、智能维修技术

4.1 新材料先进修理工艺

绿色维修工艺必须符合技术先进性、环境协调性以及经济性等原则。对绿色维修工艺技术,从功能方面可分为3 种类型,即节约资源的工艺技术、节约能源的工艺技术、环保型的工艺技术等。下面主要介绍基于绿色维修要求的新型复合材料修理技术、铝锂合金修理技术、钛合金修理技术。

对于复合材料,传统的修理手段工艺复杂,对操作人员要求高,修复时间长,为了满足飞机修理快速、低成本和绿色的要求,研究出了新型复合材料修理技术,如光固化复合材料修理补片技术、真空辅助树脂转移模塑成形(VARTM)补片修理技术和其他技术等。光固化复合材料修理补片就是利用光敏胶固化速度快的特点,以光敏胶作基本树脂,用玻璃纤维作为增强材料,根据修复对象的需求,在紫外光的辐照下迅速固化,以达到对裂纹、孔洞、腐蚀、灼伤等损伤形式进行快速修复。此技术具有修理工艺简单,操作方便,修理后不会形成新的应力集中源且承载面积大,修理强度高等特点,适用于飞机复合材料的快速修理[43]。VARTM 补片修理技术[44]使用VARTM 对树脂基复合材料构件进行修理,修理材料为碳纤维织物,在碳纤维织物和复合材料构件之间铺放一层平纹织物用来给树脂流动提供空间。VARTM 补片修理技术避免了预浸料的制造、贮存、手工剪裁铺放和高能耗热压罐成形的固化条件,实现了复合材料构件的快速低成本修理。针对先进复合材料修理,开发便携式样的外场和大修现场复合材料修理真空固化设备,可以大大减少复合材料离位修理,大幅节省维修成本,节省工期。对于金属粘接,磷酸阳极化的处理,开发浆糊式磷酸溶液+真空袋包裹+低压直流电来代替传统的槽液式磷酸阳极化,满足大修机库和外站修理,减少环境污染。开发油性笔样式的阿洛丁阳极化工具用于飞机的局部恢复阳极化层,把溶液用到最少,减少环境污染。开发滚筒式的阿洛丁阳极化工具,用于恢复飞机外表的阳极化层,可以实现下表面涂层恢复的在位修理。

对于铝锂合金修理技术,铝锂合金作为一种具有高减重效益的轻质合金,具有高比强度、高比韧度、高耐损伤的特点,被认为是21 世纪飞行器和舰船理想的结构材料。对于铝锂合金,常见的修理方式有机械连接、焊接和胶接3 种。机械紧固件连接需要在原结构件中打孔,构件受力时在孔的周围会形成应力集中,增加此处产生裂纹的可能性,会对结构的安全性带来不利的影响,所以一般不采用这种方法。焊接在修复时会产生高温,会对铝锂合金的材料性能产生影响,同时不同材料之间的焊接强度、耐疲劳性能都是问题,仍需要做大量的研究来提高其可靠性。而胶接可连接多种被胶接物,不需要开孔,无应力集中现象,能提高结构的疲劳强度,在复合材料修复技术中应用比较广,技术成熟。

对于钛合金修理技术,钛合金是飞机结构中广泛采用的一种新型材料,由于钛合金结构硬度大、强度大、难切割、不易加工,如果采用传统的铆接、螺接和胶接等常规修理手段进行修复,不仅效率十分低下,且修复后的强度等机械性能低,无法满足损伤钛合金结构修复的性能要求。目前对于钛合金修复所主要用到的技术有激光快速修复技术、热铆接修复技术和点焊修复技术等。激光快速修复技术主要包括激光快速焊接、激光快速切割和激光快速再制造3 种方法,相对于传统方法,激光快速修复技术具有速度快、操作可自动化、修复效果好和操作简单等特点,是一种新型的钛合金修复技术。热铆接修复技术主要用于修复飞机上大量的钛合金铆钉结构,钛合金热铆接修复技术的基本思路是将钛合金铆钉作为一导体串接在热铆接机二次侧电路两输入电极上,系统中的电能转化为热能,从而将钛合金铆钉加热到900 ℃附近的易流变塑性区进行热铆接。钛及钛合金点焊修复主要用于α 型钛合金(TA7 等)和α+β 型钛合金(TC4 等),由于其热物理性能与奥氏体不锈钢近似,故点焊焊接性良好。尤其是单面点焊,由于操作简便、适用范围广和受结构限制小等显著特点,非常适合于飞机钛合金结构缺口、破孔、刚度失稳等损伤原位快速修复技术要求[45]。

4.2 CAD 修理技术及远程专家系统

计算机辅助设计(Computer Aided Design,CAD)修理技术不仅在飞机设计环节得到了广泛应用,并且在维修零部件开始加工之前,能够提供虚拟现实,实现预装配,进行计算干涉分析之后,才开始加工零部件,大幅降低零件无法安装以及减少差错。CAD 软件能够降低近80%的设计和研发成本,在飞机维修过程中也具有十分重要的作用。CAD 生成的电子图纸能快速修改,很大程度上减少了维修人员的工作量,使维修效率更高。除此之外传统的飞机维修图纸大都数量巨大,在维修时寻找到相应的部件并提出维修方案会耗费大量的时间,而通过CAD 软件生成的图纸检索方便,图纸更加直观,可大大节省飞机维修的时间。同时3D 设计软件有很好的交互性,能提供给维修工程师十分精细的可视化图像。随着生态环境的日益破坏,环保观念日益得到重视,利用CAD 修理技术减少资源消耗、提高维修效率,降低维修成本,为实现飞机绿色维修提供一种有效途径。

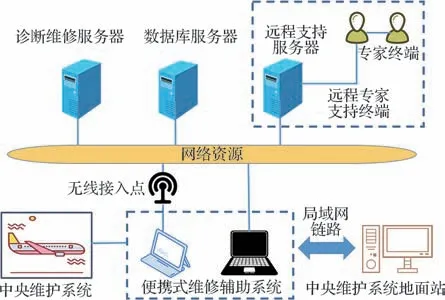

对飞机故障诊断,传统方法是根据故障现象由现场机务人员进行故障分析、判断,然后采取相应措施。但对于现场解决不了的难题,往往要请教相关的技术人员或者专家,而联系专家需要消耗大量的时间,如果是外地的专家联系起来也并不方便,互联网的发展为这类问题的解决提供了新途径。远程专家支持终端实现了维修人员与飞机研制专家之间的诊断维修资源共享。

远程专家系统是由维修人员提出申请,远程支持服务器建立网络通道为专家终端提供远程支持服务。远程支持服务器提供以下服务:维修人员和专家进行视频会议、在线讨论,数据文件可以互相传输,实时交流解决问题。同时维修人员定期对飞机维修过程中会把故障信息,状态数据统计分析后上传至专家终端,经专家分析确认后再在数据库中同步更新,如图7 所示。远程AR及5G 应用技术(见3.2 节)也是一种先进的远程专家系统,通过利用AR 和5G 技术,专家可以将增强视图、指令、引导符号等实时传送到维修人员的AR 显示器(如AR 眼镜)上,使维修人员可以在维修的同时接收来自专家的建议,提高处理问题的效率。飞机故障远程诊断专家系统为机务维修提供方便、快捷的故障远程诊断方案。研制单位的技术专家对飞机故障提供远程诊断服务,加强了状态信息诊断的准确性,为维修人员提供了准确的技术指导和决策支持[46]。远程专家系统提高了维修的效率,降低了解决维修难题的成本,是实现维修绿色化的一种重要技术。

图7 远程专家系统Fig.7 Remote expert system

波音公司在波音777 项目中,应用CATIA 设计了除发动机以外的所有零部件和结构,与传统图纸相比,应用CATIA 节省了50%重复工作和错误修改的时间。中国南方航空公司于2020 年6 月开始,利用AR 智能眼镜项目实现本场以及部分外站站点的航线维修的远程技术支援,减少了人员往返机位的时间消耗,弥补因交通或疫情导致工程师无法赴现场参与排故的状况,同时增加了维修过程的安全监控以及多方参与技术支援的能力。

4.3 智能维修技术

传统的维修技术已不能满足目前绿色维修需求,维修技术智能化是未来发展趋势。随着航空技术的飞速发展,飞机的机械系统变得越来越复杂,智能故障诊断技术越来越受到工程师们的关注。使用无人机检查飞机外表的缺陷、凹坑、雷击等损伤,采用视频识别、图像识别、人工智能识别飞机的外表损伤,提高诊断的效率,如图8 所示。使用数字相移技术实现飞机表面的三维数据采集,获取飞机表面点云数据和图像数据,实现飞机表面铆钉的定位和几何标注,从而快速地对飞机表面进行质量检测。数字相移技术具有检测速度快、不用接触飞机表面、完全数字化的优点,是一种先进的智能维修技术。此外,还有应用基于随机参数调整的改进反向传播(Ran‐dom Modified Back Propagation,RMBP)算法神经网络的飞机电气故障智能诊断,具有多样性强、推理复杂困难的特点,与传统检测方式相比能够节省排除故障的时间,提高工作效率[47]。在3.2 节中介绍了增强现实(AR)技术,随着AR 技术的发展,基于增强现实的机载设备智能维修辅助系统也蓬勃地发展起来。

图8 无人机自动绕机检查维修Fig.8 UAV automatic winding inspection and maintenance

人工智能(Artificial Intelligence,AI)是研究如何构造类似于人脑的智能机器或智能系统。近年来,AI 产业快速发展,人工智能被认为是21 世纪3 大尖端技术之一。随着航空领域中新技术的比例不断增加,飞机的综合化、智能化、数字化水平不断提高,一些AI 技术也开始应用到航空领域。智能维护技术是AI 技术与飞机维修技术相结合的产物,与传统维护模式不同的是智能维护技术由被动维护变为主动维护,自动收集、分析、处理数字化信息并对机载设备进行性能和故障预测。智能维护系统通过接收飞机状态监控系统传出的数据,对数据进行分析、处理,从而给飞机提供快速、精准的维护方案,提高维护效率,减少维护人员的工作负担[48]。

飞机事故中机械故障占20%,这其中还不包含人员维修的失误。通过引入人工智能技术,可以比维修人员更精准地找出机械故障,更准确地进行数据分析。人工智能系统将可以应用于飞机的所有系统,包括制动器、发电机、阀门、发动机以及航空电子设备的检测和主动报警当中,以延长飞机零部件的使用寿命,从而为操作人员节省大量的成本,有效预防飞机机械故障,降低事故风险。还可以采用人工智能技术代替生产计划部门的工作,来合理安排飞机维修工作和相应班次,大幅减少差错,提供劳动生产率。采用大数据和AI 技术,自动分析以往飞机的大修、维修中的航材、劳动力分配等数据,预测未来飞机大修中的航材需求,劳动力需求,大幅减少航材资金的积压,合理配置和预测未来劳动力需求。人工智能技术还能合理安排飞机大修机库机位,提供机库的利用率,减少飞机大修过程中的飞机移动,提高机库的机位利用率和现场工作者的劳动生产率。

相对于传统修理技术,新材料先进修理技术、CAD 修理技术及远程专家系统和智能维修技术可快速、高效地进行故障诊断和维修,大大节省了资源损耗、环境友好、提高了维修效率,降低了维修成本,为飞机绿色维修技术的提供了新的方法和途径。

2014 年开始,波音将先进工业机器人应用于钻铆、密封、表面材料涂覆,以及材料处理、碳纤维铺放和机加操作等任务。为实现飞机维修的智能化,波音公司建立起基于空地双向数据通信系统的健康管理系统,该系统能远距离连接地面系统,在飞机的全寿命周期内进行健康管理,通过实时收集飞机状态信息,及时获取飞机健康状态,使维修人员在飞机落地前做好检修准备工作[48]。美国AAR 公司利用Donecle 无人机对波音737 客机开展目视检查,与人工检查相比,该无人机的检查时间至少减少了50%[49]。

5 结束语

随着地球人口的不断增加、陆地海洋污染成为全世界关系焦点问题,各个负责任的政府都在积极大力推行低碳、环保、低污染工业、农业、服务业的可持续发展战略,各个适航当局和政府环保部门对于环保规章的要求日益趋于严格,绿色航空、绿色维修必定成为未来航空业发展的方向,这就促使民机制造商不断尝试使用新材料、新技术、新工艺、新装备、新软件开发来提高飞机绿色制造和绿色维修性能,促使民机维修向着低成本、高效率、无污染、快速等方向发展。

绿色维修是时代趋势,国内航空维修企业成立绿色维修企业协会大力倡导绿色维修,共享绿色维修技术和经验;适航当局也应该积极推进激励绿色维修,资助绿色维修技术研究,颁发绿色维修企业认证;地方政府税务部门给予税收减免政策,鼓励当地航空企业积极应用绿色维修技术,可以更快推进绿色维修的实际应用。

本文全面论述了新材料、先进涂层以及绿色清洗手段,先进无损检测及评估技术,区块链、5G+AR 远程维修技术、大数据及数字孪生技术,新材料先进修理工艺、CAD 修理技术及远程专家系统、智能维修技术等在维修工程中的发展与应用,提出了实施民机绿色维修的方法途径,为绿色航空的可持续发展提供技术参考。