基于西门子1200PLC 的自动物料分拣实训平台

2023-07-26闫晓阳

闫晓阳

(河南省经济管理学校,河南 南阳 473000)

0 引言

实训平台由PLC 总站、上料模块、传输模块、桁架模块、仓储模块等构成,可作为柔性检测物料发拣平台,平台采取模块化设计方式,模块下部设置快换材板,采用常规工具即可实现模块的拆卸与安装,可根据教学需要重构物料分拣系统[1-3],可有效解决实训场地利用率低、教学内容固化和学习创新不足等问题。

1 物料分拣实训平台的布局与流程

实训平台采取模块化设计可实现多种不同应用场景的工艺流程的组合,总体布局见图1 所示,平台有常用机械和电气元器件,更换模块时可根据教学需要选择相应的零部件,不存在元器件受损无法更换的问题。

图1 物料分拣实训平台总体布局

选择西门子S7-1200 PLC 作为控制核心,实现对实训平台每个模块的控制,西门子TP700 触摸屏作为人机界面,触摸屏上设置有手动/自动、启动、停止、急停、复位等软元件,点击复位按钮时,实训平台的滑台、气缸等执行机构会自动回到零位,状态指示灯会变黄,等待控制器发送的控制命令,实训平台控制系统流程如下:在自动控制模式下,通过上料模块提供待分拣材料,通过皮带将材料输送至模块中间传感器进行检测,采用光纤、电感和电容三种类型的传感器对物料进行检测,分别识别表面喷砂且进行阳极氧化处理的棒材、表面未喷砂和未阳极氧化金属棒材、白色尼龙棒材,将最终识别结果回传给PLC 控制器,再控制气缸电磁阀的动作,推料气缸伸出后将相关物料推至分拣仓内,这样就可以完成物料的分拣。机械手把物料暂存台上已喷砂阳极氧化棒料搬运到皮带传输中后区域,再将物料传输到末端交由光电传感器,再采用桁架机械手、上下料机械手把物料搬到立体仓库中的设定库位;手动模式下,学生可以操作触摸屏上对应模块进行控制。

2 实训平台控制系统模块构成

2.1 上料模块

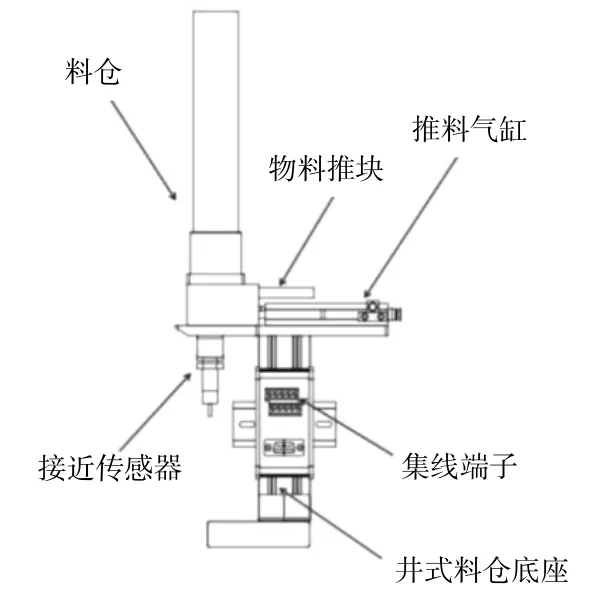

上料模块用于自动将待分拣物料进行上料,模块采用铝材加工而成,配合双轴推料气缸完成动作,气缸前端推杆安装于物料推块部位,推杆伸出则带动物料实现同步移动,物料会被推送到皮带传输线上,如图2 所示。设计有快换板底座,可用于模块的快速拆卸与安装,设计有井式料仓来对物料进行存储,安装有电容式接近传感器,可检测料仓内是否有物料,如果PLC 控制器检测到有物料则发送上料命令,没有物料则进行空仓报警。设计有弹片式端子台,可以为电气线路连接提供便利。料仓内放置三种不同的物料,PLC 按照逻辑指令来控制上料模块,通过控制气动电磁阀来使气缸、推杆等完成相应动作,料仓底部安装有电容式接近传感器,上料模块接收到启动信号后,先检测上料推块是否在原点,如果没有在原点位置则自动回到原点。检测料仓内是否有存料,如果有存料则控制推料气缸带动物料向前伸出,物料落到传输皮带,物料到达指定位置后气缸动作进行复位。

图2 上料模块结构

2.2 传输线模块

如图3 所示,物料传输模块上安装有导轨,避免物料在传输时跑偏,皮带模组采用直流电机+减速机来进行驱动,直流电机和减速机安装于固定板上,光纤传感器对喷砂处理和阳极氧化的棒料进行检测,电感传感器对未砂阳极氧化处理的棒材进行检测,电容传感器对白色尼龙棒料进行检测。安装有三个笔形单轴推料气缸,可把传感器识别出物料推至分拣仓内,气缸安装于三个支架上,设置有待分拣物料暂存台,可存储合格品,机械手把合格物料搬至皮带传输线中后段,设计有2 个倾斜式分拣料仓,用来存储分拣完成后的物料,确保分拣完成后物料可滑到仓底部。设置有V 型回正挡块,用于将皮带上跑偏物料回正,可以使皮带末端光电传感器准确识别出来,为桁架机械手抓取物料提供便利,光电传感器对物料位置是否回正进行检测,到达指定位置后由PLC 来控制机械手臂来对物料进行抓取和搬运。

图3 传输线模块结构

上料模块把物料推至皮带传输线上,导轨用于对物料运行姿态进行调整,避免物料产生跑偏。待分拣物料被推出以后,PLC 发出指令使直流电机转动,驱动输送皮带实现运转,物料移动至传感器检测位置和分拣单元位置时,PLC 发出指令使电机停止转动,不同传感器检测待分拣物料类型,如果为表面喷砂处理阳极氧化棒材,气缸一推送物料至暂存台,检测为未处理棒材,气缸二将物料推送至分拣料仓,如果为白色尼龙棒材,气缸三将物料推送到拣料仓。机械手把斩存台中材料抓取、搬运到皮带传输线中后区间,再继续由皮带传输至末端,末端光电传感器对材料进行检测,把来料信号传给PLC 控制器,发送指令控制桁架机械手把物料搬动到暂存台。

2.3 桁架机械手模块

如图4 所示,机械手由伺服电机、驱动器、联轴器、同步滑台模组、伸缩气缸、气动手指、光电开关、传感器等构成。伺服电机为机械手臂提供驱动力,配合精密滑台模组来对行程区间内位置进行准确定位,再配合双轴伸缩气缸和气动手指,把皮带末端由光电传感器检测到物料搬至暂存台。伺服电机转动时,通过联轴器拖动同步带进行运转,并驱动滑台以X轴方向进行运移,并带动升降气缸和气动手指共同运动,物料位于正上方即可提取物料。滑台模组横梁部位设置3 个光电开关,对机械手X轴方向运动进行限位。物料被传送至尾部光电传感器位置进行检测,PLC 发出指令控制伺服电机运行,滑动驱动伸缩气缸、气动手指移动至物料正上方,气缸伸出,气动手指夹紧,气缸回缩,同步皮带驱动滑台移动至暂存台上方,将物料存在暂存台,电容接近传感器检测到的物料,把检测信号回传给PLC,这样就可以实现对机械手臂的上料、下料的控制,把物料移动到立体仓库中指定位置。

图4 桁架机械手模块

2.4 立体仓储模块

如图5 所示,仓库模块由上料机械手、下料机械手和立库仓库构成,上料和下料机械手臂对物料进行搬移,是由精密滑台模组、气动缸、气动手指、传感器等组成,伺服电机驱动器控制电机运转,用于控制上下料机械手臂在X、Z轴方向实现运移。立体仓库由铝合金支架组合而成,用于物料的存储,设计为三层,每层留有四个库位,总计12 个库位,机械手臂在物料入库操作时,会根据控制程序从左至右、从下至上次序进行摆放,也可以根据教学需要修改PLC 程序来改变入库控制流程。上、下料手臂首次启动时,会在X、Z轴方向都回到零点,位于暂存台底部的传感器检测到物料时,PLC 会发出控制信号给上料、下料机械手臂,在X、Z轴两个方向进行移动,减速器驳动同步步在滑台上运移,上料、下料机械手会移动到暂存台前方。X、Z轴都到达指定取位料位以后,气缸会伸出,气动手指夹紧,实现对物料的提取,再沿着X轴向右移动,沿Z轴向上移动,移动到指定库位以后,气动手指放开进行放料操作,气缸复位回到初始位置,完成自动库控制。

图5 上下料机械手和立库仓库结构

3 应用实践

3.1 应用测试存在问题与解决方法

对每个模块进行单独测试,发现推料机构出现偶尔无法推料现象,分析发现待分拣物料没有被仓底传感器检测到,可以合理调整物料位置来提高检测准确性;待检测物料没有被推到指定位置,这是由于推料气缸运行速度太快引起的物料被推落,或速度过慢而无法运移到指定位置,分析是由于气缸进气量没有合理设置,对气缸进气量旋钮进行调整后达到理想推出速度;待分拣物料被推至暂存台,传感器检测出的合格物料进行分拣时存在被推至暂存台现象,经分析是由于物料暂存台挡片厚度不够,物料在承受气缸横向推力时,挡片无法抵消受力而使物料移出暂存台,更换足够厚度挡片后不再发生该现象。

3.2 运行数据分析

将数量为50 个的不同物料投入仓内,喷砂阳极氧化物料、未喷砂阳极氧化物料各为20 个,尼龙棒料为10 个,对混合物料进行分拣,重复进行8 次分拣训练,每个试验准确率可高达97.3%,可以达到物料分拣和教学实训的设计要求。

4 结语

综上所述,以西门子S7-1200 PLC 的作为控制核心,结合机械和电气控制两方面技术,对实训平台每个模块结构与布局进行设计,采用传感器检测技术实时采集物料类型与状态,采用机械手臂来提升物料运行效率与分拣精度,采用气动控制技术实现模块的动作,通过联机调试发现问题并进行整改后表明,物料分拣实训平台可以达到预期效果。