数控加工中自动找正和在线测量技术的应用

2023-07-21袭迪

袭 迪

(衢州第二中等专业学校,浙江 衢州 324100)

近年来,现代化的数字智能生产技术在各个行业当中得到了较为广泛的应用,特别是在航天航空企业、汽车制造企业等以机械加工为主的领域中,智能化的生产设备逐渐走进大众视野,不断推动着企业改革以及生产水平的提升。现代化的生产技术以零件加工为根本,将工艺设计、生产制造和产品质量的提升进行结合,从而完成产品加工信息的传递和共享。大型数控机械设备的广泛使用,使得加工生产过程更加柔性化,零件加工复杂度和精度的提升也对数控加工技术提出了更多的要求。实践证明,将数控加工技术与自动找正和在线测量技术相结合,可以有效减少人为操作产生的误差,提高加工质量[1-2]。

1 制造零件

在传统的零件生产过程中,尤其是小批量生产的工件,主要是在完成一件零件生产加工后,通过专业的定位工装及重新找正定位等方式再进行下一个零件的生产。因此,对于加工坐标的起点而言,需要不断地进行调整,工作人员对加工工件的尺寸规格等进行检查和最后的规格对比,通过计算得出数控刀片的补偿量,然后人为设置补偿值,最终使得工件规格满足设计方案的实际要求,从而延长了加工的时间。此外,在加工过程中,数控刀具容易发生损坏,使得其规格不能满足正常使用,影响到了生产加工的正常进行,且质量的预测性较差。因此,针对这一现状问题,可以把数控加工技术与自动找正和在线测量技术相结合,通过自动化生产技术,减少人为操作的误差。

另外,根据加工工件的特点以及机床设备和系统软件的特点,设计数控机床计算机操作系统,通过测头和宏程序实现工件的自动测量、在线监测以及自动补偿等生产操作,可以较好地完成加工工件装夹精度的处理,加快装夹对准的速度,缩短在线测量的时间,不仅降低了工作人员的劳动强度,实现了零件的批量生产,而且极大地提升了生产工件的质量以及规格精度,为零件的批量生产提供了有效的依据[3]。

2 工作原理

2.1 自动找正中坐标系的设置

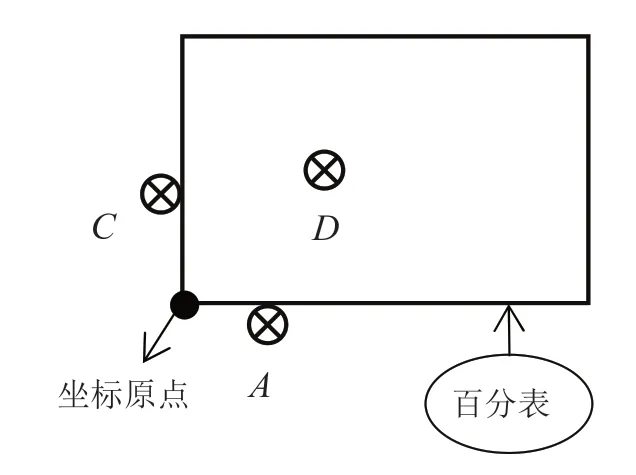

在传统的找正工序中,一般是把工件放在机床工作台上面,通过百分表确定零件的一侧,然后把工件放平,利用测刀仪完成坐标原点的设置,该方法如图1 所示。此方法不仅耗费时间,且误差大,极大地增大了工作人员的劳动强度,不利于生产效率的提升。

图1 传统的找正方法示意图

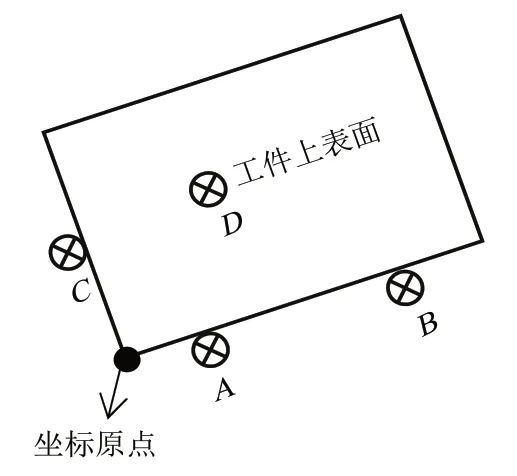

自动找正方法是把工件和夹具放在机床工作台的任意位置,利用数控测头完成夹具和工件加工基准面的自动测量工作,通过测头确定出A和B两点,自动找正方法如图2 所示。此外,通过自动测量系统能够自动测出工件的两面和X轴之间的夹角,然后根据动态信息数据建立新的加工坐标,自动调整平面坐标以实现摆正工件的目的。当工件摆正之后,利用测头测量A、C、D的坐标,得到X、Y、Z轴的原点坐标,从而减小加工误差,极大地提升工件加工质量[4]。

图2 自动找正方法示意图

2.2 自动坐标系控制模块

自动坐标系控制模块的原理如下:首先,两条直边加一条边构成平面坐标;其次,平面坐标系加两个孔;再次,平面坐标一边加一个孔;最后,对称中心加坐标轴是平面坐标系。

当工件自动找正之后,开始运行加工平面坐标系程序,机床设备利用测头完成工件的测量,实现平面坐标系G54 的自动设置。通过调用测量程序,实现零件的自动找正以及原点设置,能够提高生产加工过程的自动化水平,减少生产加工的时间,减轻工作人员的压力,同时降低找正工序中的误差,显著提高工件加工的可靠性。

2.3 在线加工自动测量的补偿

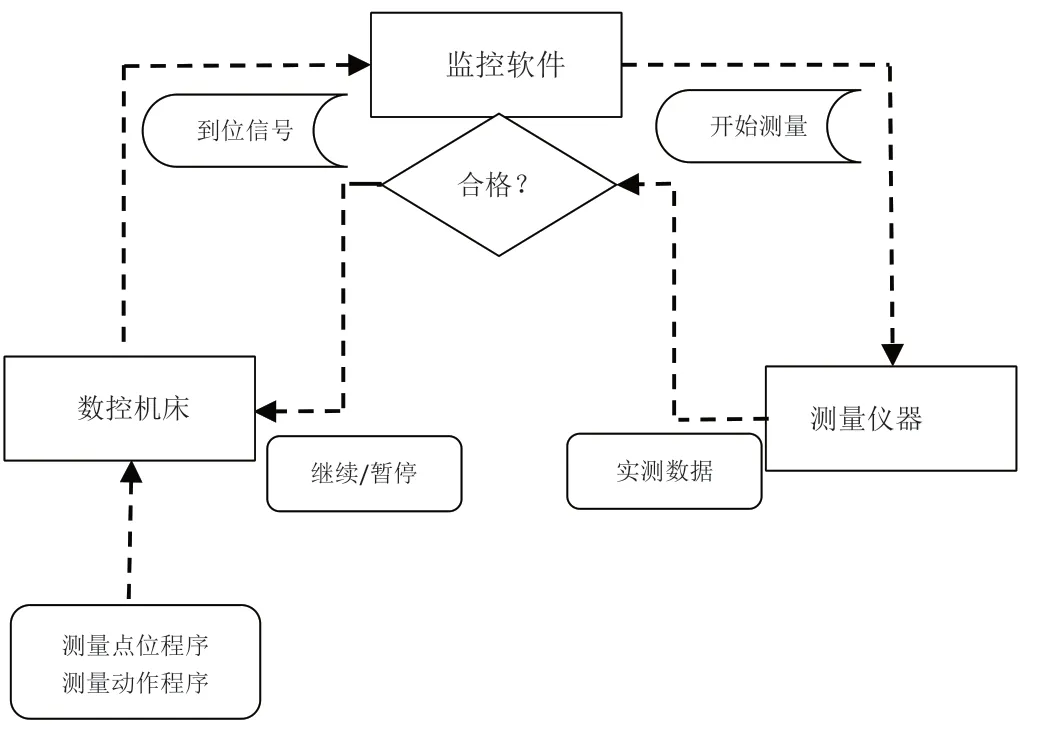

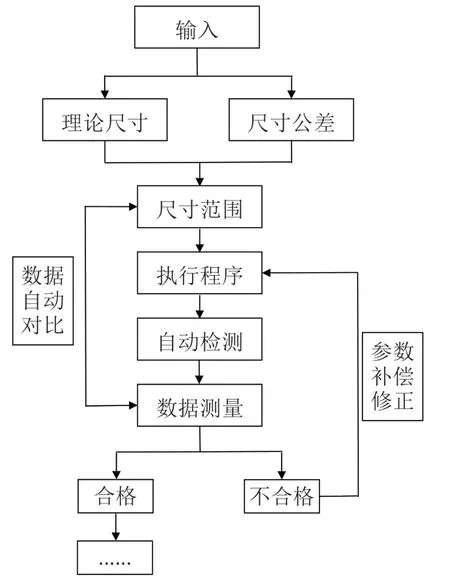

目前,在工件产品精加工过程中,一般使用抬刀预留生产加工边角料,通过人工测量零件的尺寸,并且人为地调整刀具以及坐标系,实现生产加工规格的补偿。这一过程不但影响加工流程,不利于加工工艺过程的定量分析,而且容易出现操作失误的情况,最终影响到工件的质量。因此,基于这一在线测量补偿加工方法,利用机内测头完成原点的设置、零件的测量,并且将测量的结果和工件的尺寸信息进行对比,利用交互技术把数据信息导入数控机床设备的自变量当中,运行编写好的数据驱动数控程序,完成自动补偿加工工作,避免由于人工操作导致生产的误差,进一步提高数控机床的补偿生产性能[5]。测量过程交互示意图如图3所示。

图3 测量过程交互示意图

在利用测头测量工件的过程中,检测系统会产生一个实际的测量值,经过验证后满足系统的使用要求,此时可以把数据存放到一个数据变量组当中,同时恢复初始的状态,以便为接收后续的测量数据做好准备工作。此外,在信息采集过程中,当测量数据不满足系统的使用要求时,可以同时记录临时数据的变量当中存在冗余的数据,利用机器内部的测头完成工件的测量,实现数据信息的收集和运算处理,然后结合运算后的数据信息驱动数控机床更新刀片的数据,实现刀具的补偿[6]。

在线测量技术主要包括工件的尺寸测量及控制、零件的位置测量、加工后工件尺寸的检查等内容。其中,工件位置的测量是在其定位装夹之后,通过测头完成工件位置的测量;同时,可以补偿夹具在产品测量定位时出现的偏差,进一步提升工件生产的精度。

另外,在数控车床加工过程中,利用探头能够精确地测量和检验出工件尺寸的加工是否符合实际生产的要求,及时地监控产品的生产质量,加强质量管理工作。当工件加工后,需要对各个位置的尺寸进行检查,判断工件的尺寸是否满足标准规范,从而极大地提升数控加工的可靠性。

3 数控加工中自动找正和在线测量技术的应用

3.1 加工设备的选择

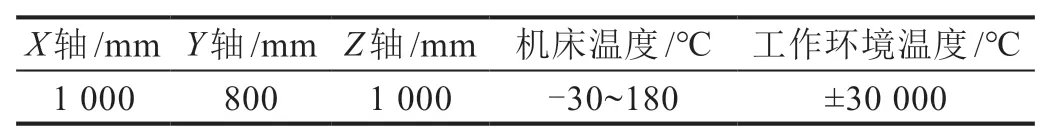

按照工件结构的性能以及数控机床的操作特点,本文使用数控五轴加工中心DMU,该机床的控制系统为海德汉,具有在线测量的功能,机床设备的参数如表1所示。

表1 数控加工机床设备的参数

3.2 在线测量

在线测量就是利用一台机器或者设备完成产品的生产加工以及准确测量的一种方式。比如,对于测头系统的加工中心而言,通过一次装卡能够完成生产,同时准确地测量出零件尺寸,极大地降低了加工成本,避免二次装夹产生的偏差[7-8]。此外,通过在线测量技术,还可以提高产品的合格率,及时发现废品,降低产品的加工消耗。特别是在不同的零件生产标准规范下,自动化测量技术的重要性主要表现在生产加工、工件检验、偏差补偿等方面,在生产加工的前后实现准确的在线测量,可以极大地节约生产时间,保障数控机床的正常运行,提高零件加工的可靠性。

3.3 具体测量过程及测量程序的编制

在线测量的主要过程为:利用数控机床的探头完成精确测量,首先,把探头安装到数控机床的主轴轴承中,工作人员再通过手动操作完成机床的移动,保证测头测针的前一部分与工件表面相触碰,通过数控机床实现对主轴轴承平面坐标的记录和监控;其次,把触针的断路器和零件的实际地址进行关联,通过数控车床主轴的坐标能够得出零件被测点的平面坐标系;最后,当获得加工零件各个测点的平面坐标之后,利用坐标点的几何位置关系完成相关的计算,可以得出准确的测量结果。

当对产品加工后的尺寸完成在线测量后,进行对比计算后调整相应的加工参数,从而提高产品的质量和可靠性,在线测量过程如图4所示。

图4 在线测量过程

零件的尺寸为:中间孔为40 mm,公差是0.05 mm,壁厚尺寸是3 mm,两个孔之间的位置尺寸是60 mm,公差大约为0.1 mm。该零件加工过程中容易发生变形,并且对孔的尺寸精度以及位置要求较高。因此,为了控制工件的加工误差以及变形量,必须在一次装夹条件下实现整体加工[9-10]。自动测量程序的编制过程如下:

首先,把加工零件的孔位置尺寸、孔直径尺寸及对应的公差输入到数控机床程序里,同时设置好相关的参数;其次,全部设置好后运行铣孔加工程序,程序运行之后,系统可以调整测量程序,实现相关参数的测量,得到测量结果后自动进行误差的计算,然后把测量结果存放到文件中,当检测到测量尺寸偏差较大时,系统会自动警示;最后,对测量参数进行调整,提高产品的合格率。

3.4 测量结果误差分析

在精密测量过程中,由于多种因素的影响,其测量结果会存在一定的误差。因此,为了进一步提高结果的准确性,需要对测量结果进行补偿,整个测量过程中的测量精度偏差是通过分析与运算得到的。所以,数控机床工作过程中的误差也会影响到测量结果的准确性。

自动测量结果误差产生的原因主要有测头系统的误差、数控机床运行过程中的定位偏差、测量方法不当产生的误差等。其中,测头系统的误差包括测头静态数据和动态数据的偏差、测头在机床中的安装偏差等。测头静态数据误差主要有过流保护误差、测头重复测量的误差等。过流保护误差主要指测头接触零件之后测量杆会出现弯曲和变形;测头的重复测量定位误差比较小,在某种条件下可以忽略,所以静态数据偏差的主要影响因素是过流保护误差。测头动态数据的偏差主要与测量过程中的接触率以及机床的取样距离相关,当测头的中心线和主轴轴承的中心线不在同一个水平面时,测头的安装会存在误差,从而产生不同的测量数据误差。

数控车床工件的加工、安装偏差以及控制系统的误差、摩擦等原因,使得数控车床在测量过程中会产生定位偏差。此外,测头的半翘曲偏差也是重要的误差来源。针对这一问题,可以通过数据处理方法的测头半翘曲补偿解决。但是在实际测量时,由于情况的复杂性,测头的半翘曲偏差会影响到精密测量,并且在斜面精密测量中存在更为明显的偏差。针对这一问题,可以进行多次测量或者利用偏差补偿的方法减小数据的误差,进一步提升测量结果的准确程度。

3.5 测量结果分析

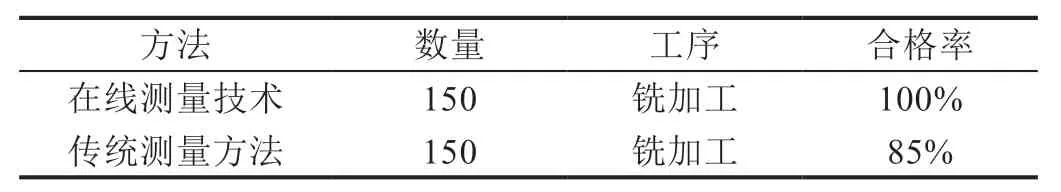

3.5.1 加工质量的分析

对零件的底座加工进行质量验证与分析,加工质量数据如表2 所示。从表2 可以看出,在线测量技术具有较高的可靠性及合格率,对加工过程完成质量控制,能够及时检测出一些产品尺寸的变化,以便及时调整加工参数,提高零件加工质量的一致性,从而更好地满足加工质量的规范要求,产品的合格率可以达到100%。

表2 加工质量数据统计

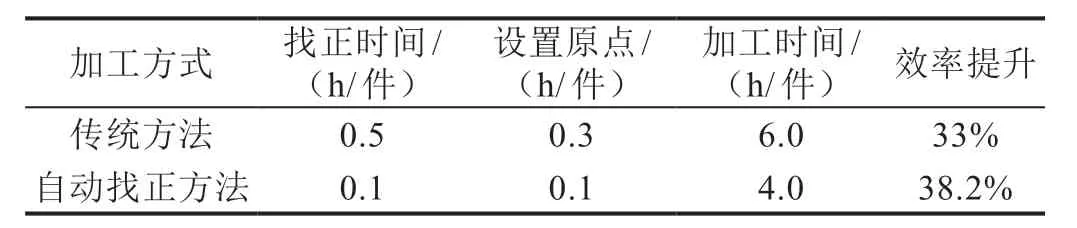

3.5.2 加工效率的分析

通过对比分析可知,利用自动找正和在线测量技术可以极大地提升生产效率,减少工件生产的时间,满足加工过程中对质量控制的要求。改善前后的数据对比结果如表3 所示。

表3 改善前后的对比结果

其中,一个生产批次为100 件产品,则加工时间可以节约:(6.8-4.2)×100=260 h。由此可以得出,通过应用自动找正和在线测量技术,不仅可以提高零件的生产质量,而且生产效率也得到了极大的提升。

4 总结

传统的零件加工方式不仅影响加工质量和效率,而且增加了加工误差和人为隐患。通过将数控加工技术与自动找正和在线测量技术相结合,一方面,极大地降低了工人的劳动强度以及生产成本,缩短了生产辅助的时间;另一方面,显著地降低了产品的不合格率,在保证加工质量的同时,提升了数控机床的生产效率。自动找正和在线测量技术对复杂零件的规模化生产加工及测量起到了重要的作用,随着数字智能生产技术的发展与进步,该技术将会得到广泛的应用。