豪克能技术在推料离心机油缸加工中的应用

2023-07-18王慧剑徐水国杨晓军刘春山

王慧剑,徐水国,杨晓军,刘春山

(1.浙江轻机实业有限公司,浙江 杭州 311401;2.浙江轻机离心机制造有限公司,浙江 杭州 311401)

1 前言

推料离心机是一种脉动卸料、连续操作[1]具有洗涤功能的离心过滤设备,现已广泛应用于化工、环保等行业。其脉动卸料是通过推料活塞的前后往复运动得以实现,而油缸部件是实现推料活塞往复运动的重要部件。

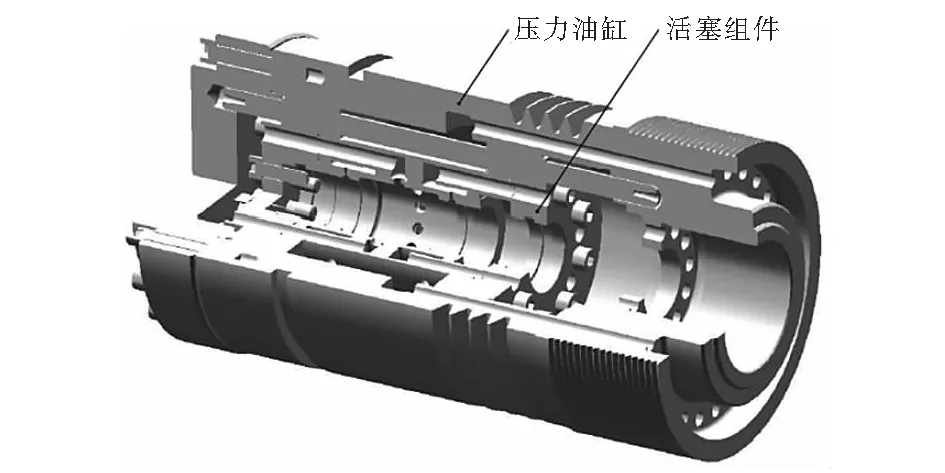

油缸部件总成见图1,其由油缸、推料活塞组件等零件组成。活塞组件与油缸两者之间采用间隙密封,两者在做同步高速旋转的同时,活塞组件在内置机械换向结构的作用下在油缸内进行轴向往复运动,通常转速在1 000 r/min~3 000 r/min之间,往复运动频率在60次/min~100次/min之间。因此两者之间的间隙控制较常规的油缸部件要严格,一旦间隙过大会导致泄漏严重,影响活塞组件的往复运动次数,进而使推料离心机的轴向推力和推料次数的下降,最终影响物料的离心分离效果。因此油缸内表面的耐磨程度决定了推料离心机的使用寿命。文章针对提高油缸内孔的耐磨性技术进行阐述。

图1 油缸部件总成图Fig.1 Assembly diagram of cylinder component

2 油缸的要求及原工艺流程

推料离心机的油缸材质为45号钢,调质硬度T235,内孔的表面粗糙度要求Ra0.4,圆柱度要求小于0.02 mm,其加工工艺流程为锻—粗车—热处理(调质)—半精车—作孔—精车—磨—修毛刺—检验—入库。

从工艺流程可以看出对油缸内孔采用的是磨削加工工艺,由于磨削工艺存在着成本高、工装复杂等劣势[2],导致生产效率低下,加工成本高,作业环境不太友好,同时也为了增加油缸内孔表面的硬度,提高耐磨性,故需要改变工艺方式。

3 技术方案的研究

浙江轻机离心机制造有限公司推料离心机油缸的材质为45号钢,热处理工艺采用调质处理,其机械性能满足强度要求,但内孔表面硬度仅为HRB235左右。为了提高油缸内孔的耐磨性,在保证油缸整体机械性能的前提下需要提高内孔表面硬度,因此必须对油缸内孔进行表面硬化处理。

通常表面硬化处理有渗氮、表面高频淬火等方法解决,渗氮工艺由于渗氮处理时间冗长且生产成本高,而表面高频淬火工艺由于材质是45号钢,淬火容易产生裂纹,具有一定的报废概率,因此不宜采用以上两种工艺。

豪克能金属表面加工技术是将喷丸、滚压和超声波振动结合在一起的一种新技术[3],其利用金属在常温状态下的冷塑性特点,运用豪克能对金属零件表面进行无研磨剂的研磨、强化和微小形变处理。由于豪克能在零件表面产生压应力[4],加工时不仅提高零件表面的显微硬度、耐磨性,而且零件的粗糙度大幅度提高。为了保质快捷低成本的对油缸内孔进行表面硬化处理,通过调研发现豪克能工艺技术能提高金属表面的硬度及粗糙度。

通过试样对内孔进行豪克能表面加工初步试验,结果表明其表面粗糙度、硬度、内孔形状公差都能满足油缸内孔的技术要求。

4 豪克能工艺的调试

4.1 前道工序的精度控制

豪克能金属表面加工对前道加工的金属表面精度有一定的要求。因此必须对前道的精车加工加强控制,其常规要求精车后零件表面均匀一致无竹节纹。在精车油缸内孔时发现存在振动现象而产生了圆柱度仅达0.05 mm,且有竹节纹,无法满足豪克能金属表面加工前期工艺要求。经分析认为是车床精度过低、刀杆刚性不足、切削量过大和车刀选择不当所引起的。

4.1.1 车床的选择

数控车床的加工精度主要由两个方面组成,一是操作系统,二是机械精度。这就要求数控车床有较高的加工精度和专业操作水平,以优化生产过程,达到零件技术要求。

由于油缸零件的尺寸精度、形状精度及表面质量要求较高,因此需要选择合适的车床。

CAK6180数控车床有良好的精度和隔振技术性能,主轴锥孔轴线径向跳动0.02 mm/300 mm,主轴轴线对溜板箱移动平行度为0.015 mm/300 mm,丝杠的轴向窜动为0.015 mm,精车外圆的精度为圆度0.01 mm,圆柱度0.04 mm/300 mm。从参数看,通过操作人员的程序编辑,能够满足油缸的豪克能前道车加工精度要求。

4.1.2 工艺参数的选用

(1)车刀的选择。硬质合金车刀具有良好的红硬性和耐磨性,在切削时保持刀刃锋利,使用寿命长,合理选择车刀 的角度可以防止车削时产生振动、让刀、积屑瘤等不良现象。

前角是前刀面和基面之间的夹角,精加工时选择较大的角度,使刀刃锋利、减小切削力。后角是后刀面和切削平面间的夹角,其作用是减小车刀后刀面与工件的摩擦,精车时选择刀具锋利降低切削力。刃倾角是主切削刃与基面之间的夹角,由于精加工加工余量小,切削阻力小,为了保证刀刃锋利,通常选择刃倾角为正值。主偏角是主切削刃在基面上的投影与进给方向之间的夹角,精车时为了减小径向力需要加大主偏角。副偏角是副切削刃在基面上的投影与背离进给方向间的夹角,减小副偏角可以减小工件的表面粗糙度[5]。

根据以上要求,选用住友11°正型型号为TPGT的数控车刀片,其前角为-4°、后角为 11°、刃倾角为5 °、主偏角为 93°、副偏角为 27°。

(2)刀杆的选择。同时为了提高刀杆的刚性,刀杆选用优质结构钢[6]42CrMo材料,热处理后硬度为HRC28~32、抗拉强度达1 100 MPa。其次刀杆结构采用中空设计,即刀杆前端设计为普通数控刀杆,后端采用L型设计结构,这样加大了与数控车床的刀架接触面从而提高进一步提高了刀杆刚性。

(3)车床参数的选用。通过专用刀杆和TPGT数控车刀片在CAK6180数控车床上试车削,振动现象已得到了良好的改善,经过对参数多次优化筛选试验,最终确定切削参数如下:主轴转速240 r/min~350 r/min,车削进给量0.15 mm/r~0.2 mm/r时油缸内孔圆柱度为0.015 mm,表面粗糙度小于Ra3.2。

4.2 豪克能加工参数选择

豪克能是一种由电能转换、高频(频率是30 kHz)、高能量密度(是超声波能量的40倍)且振幅很小的超声波能和冲击能的复合能量[7],其加工参数的选择对表面硬度、粗糙度影响非常大。

豪克能表面加工精度和尺寸控制,除了受制于前道精车精度外,在选定工具头和超声频率后还取决于余量、工艺参数选择和润滑情况。将豪克能刀具装夹在车床的刀架上进行加工(见图2)。

图2 豪克能加工图Fig.2 Hawking processing diagram

配以46号润滑油中加入适当比列的煤油,输入电压为AC 220 V/50 Hz,超声工具头频率为30 kHz。

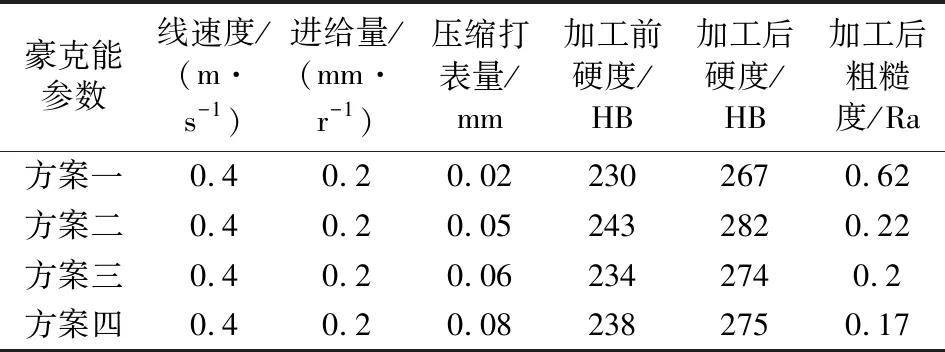

参数的调试主要是为了达到油缸的技术要求,根据经验45号钢用豪克能加工时选择线速度0.4 m/s、进给量0.2 mm/r得到的粗糙度能满足油缸的技术要求。在此参数下选取四组压缩打表量进行试验,测试油缸表面的粗糙度及硬度,以便做进一步优化。试验结果见表1。

表1 豪克能加工试验结果Tab.1 Test results of Hawking processing

从表1可以看出除方案一外都能满足设计要求。从经济性看,方案三性价比最高。因此选压缩打表量为0.06 mm、线速度为0.4 m/s、进给量为0.2 mm/r时,通过豪克能加工完全能满足油缸内孔的设计要求,且油缸表面硬度提高了15%以上。

5 总结

推料离心机油缸内孔由磨削改为豪克能表面加工后,其粗糙度和形状公差都达到了设计要求,且粗糙度高达Ra0.2,表面硬度提高了15%。不仅优化了工艺流程提高产品质量,同时也提高了生产效率。经实际运行使用,油缸使用寿命提高100%。