提高原油采收率中油包水乳状液的稳定性研究及其应用*

2023-07-12赵学松

赵学松,刘 琦

(中国石油大学(北京)非常规油气科学技术研究院,温室气体封存与石油开采利用北京市重点实验室,北京 102249)

0 前言

在化学驱的过程中伴随着强烈的原油乳化现象,开采过程中,绝大多数原油以乳状液的形式采出[1]。原油在开采和运输过程中,与水一起流经多孔介质、裂缝和井筒时,易受到井口、弯头等的剪切作用而形成乳状液[2]。原油生产过程中常见的乳状液通常包括油包水型乳状液(W/O)、水包油型乳状液(O/W)和复合型乳状液,以W/O 型乳状液为主[3]。这些乳状液具有高度的稳定性和复杂性,给现场操作和生产成本带来一定的挑战[4]。

在储层中,由于自乳化形成的原油乳状液黏度远高于原油黏度,故原油乳状液可以增加驱替相黏度,有效封堵水驱冲刷通道,具有调控水流通道、扩大水驱波及体积的作用。但在地面上,由于乳状液的性质稳定,油水分离困难,加大了乳状液破乳、脱水的困难[5]。因此,W/O 乳状液的稳定性不仅会影响原油的采收率还会影响原油的整个生产过程,明晰W/O 乳状液稳定性的影响因素和乳状液的驱油机理对原油生产和提高原油采收率具有重要意义。本文综述了国内外有关原油组成、水相组成和乳化条件对W/O乳状液稳定性影响的研究进展,论述了W/O乳状液在提高原油采收率方面的应用。

1 影响W/O乳状液稳定性的因素

1.1 原油组成对W/O乳状液稳定性的影响

原油来源以及开采方式、温度、压力、水相性质等都对原油乳状液的性质有重要影响,但影响乳状液稳定性的主要原因是油水界面存在界面活性物质,如沥青质、胶质、环烷酸和固体颗粒等[6]。原油中的活性组分对乳状液的形成和稳定性起着重要作用,主要体现在两个方面:一是界面活性组分可以降低油水界面张力,易于原油乳化;二是界面活性组分在油水界面的吸附作用,使界面膜具有一定的强度,从而对乳状液稳定性产生影响。这些界面活性组分吸附在油水界面并形成刚性界面膜,影响连续液相中液滴的相互作用、油水界面的界面性质和界面膜的强度,从而对乳状液的形成和稳定性产生不同的影响。因此,有必要系统地研究原油组分对W/O乳状液的形成和稳定性的影响[7]。

1.1.1 沥青质对W/O乳状液稳定性的影响

沥青质是原油中极性最强、相对分子质量最大的活性组分,被认为是原油中天然乳化剂的主要成分,具有较强的界面活性,可以显著增强W/O 乳状液的稳定性[8]。沥青质是一种复杂的混合物,有很多种不同的化学结构,具有高芳香度和高相对分子质量的特点,其结构单元主要是由芳香环、环烷环、烷基链、杂原子等组成[9]。沥青质的相对分子质量很难准确测出,通常认为其相对分子质量为500~1000[10]。

Spiecker等[11]研究发现沥青质的化学性质在稳定乳状液方面起着重要作用,由于极性原子之间的相互作用力使沥青质容易在油水界面上聚集,从而形成刚性界面膜。Goual等[12]首次利用透射电子显微镜对油水界面膜进行了纳米级别的表征,发现界面膜是由蠕虫状沥青质聚集而成的,这种结构与块状沥青质的结构略有不同。赵一潞等[13]研究了长庆油田W/O乳状液稳定性与沥青质含量的关系,研究指出沥青质含量对W/O 乳状液稳定性有重要影响,随着原油中沥青质含量的增加,油水界面膜的剪切黏度不断增大,界面膜强度增加,阻碍了水滴间的聚并。Rocha等[14]对不同类型原油中的沥青质进行了分离,比较了去除最不可溶性沥青质和界面吸附最多的沥青质对乳状液稳定性的影响,指出沥青质中只有部分组分对乳化液具有较强的稳定作用,其含量在2%~65%之间。进一步研究表明,沥青质中界面活性最高的亚组分——界面活性沥青质的存在是导致W/O 乳状液具有高度稳定性和形成油水刚性界面膜的主要原因,其具有比其他部分更高的界面活性,但它们的化学结构还没有被精确表征[15-16]。Yang 等[17]与Qiao 等[18]采用分子动力学模拟与实验研究表明,界面活性沥青质分子在油相中的聚集及其在油水界面上的吸附与亚砜基团(—S=O)之间的缔合有关,这些含氧官能团促使界面活性沥青质分子和水分子之间形成氢键,是界面活性沥青质分子吸附在油水界面的主要作用力。除了沥青质中的芳环外,杂原子对乳状液的稳定性也起着至关重要的作用。Sedghi 等[19]研究表明,沥青质的聚集行为是由堆叠的多环芳烃之间的相互作用驱动的,相互作用能不仅取决于芳环的数量,还取决于芳核中杂原子的存在,氮(N)、氧(O)、硫(S)等杂原子也可以与水分子形成氢键。

1.1.2 胶质对W/O乳状液稳定性的影响

胶质也是原油中的极性组分,其相对分子质量仅次于沥青质。Li 等[20]发现,当胶质含量在1%~2%范围内时,会阻碍水滴的聚结,促进乳状液的稳定性。然而,当胶质含量大于3%后,乳状液的稳定性开始降低。Cao等[21]利用高胶质油和高沥青油将W/O 型乳状液的黏性行为与重质组分的界面吸附相关联。结果显示,胶质有助于W/O乳状液的假塑性行为,胶质的界面吸附呈现出较低的界面张力、较高的界面黏度和较强的膜稳定性。然而,当更多的沥青质被吸附在界面上时,油水界面的薄膜从黏性变为脆性,胶质的界面吸附增强了原油的乳化能力和W/O乳状液界面膜的稳定性,加剧了乳状液的增黏行为。

沥青质、胶质分子之间主要通过芳香环系的π-π堆积产生相互作用,芳香环数的增加使分子间的相互作用能增加,而且π-π相互作用并不只局限于两个分子之间,当多个分子产生相互作用时,分子之间的聚集作用力大幅增加[11]。Janaina 等[22]研究了胶质与沥青质之间的相互作用,发现胶质可以通过与沥青质的相互作用来改变沥青质的溶解度参数,从而稳定沥青质,且胶质浓度对沥青质聚集也有一定的影响。胶质浓度较低时,不足以打破沥青质聚集体间的相互作用;浓度较高时,可以减少沥青质聚集体间的相互作用,但由于高浓度具有更大的倾向形成聚集体。胶质与沥青质的相互作用详见图1。Liu 等[23]研究了胶质和沥青质的相互作用对油水界面性质的影响,研究发现胶质是通过溶剂化作用改变沥青质在体相中的分散状态,增强沥青质的界面亲和力,从而使沥青质能更快地从体相转移到界面。但在长期吸附中,沥青质对乳状液稳定性的影响仍大于胶质。胶质的加入提高了沥青质的迁移率,并在初始阶段提高了乳状液的稳定性。然而,由于胶质参与了界面层的形成,当界面处胶质浓度较大时,乳状液的稳定性就会变差。因此从长期来看,胶质的添加对乳状液稳定性的影响较小,沥青质在决定乳液稳定性方面仍具有主导作用[24]。

图1 胶质与沥青质的相互作用[25]

1.1.3 环烷酸对W/O乳状液稳定性的影响

近来,许多研究人员发现高酸原油在采出时也存在一定的乳化现象,说明原油中的酸性组分也是一种界面活性组分,能够增加油水界面膜强度,增大破乳难度[26]。一般认为,原油中的酸性物质主要是环烷酸,约占原油中总酸量的85%,其结构与沥青质、胶质结构类似,都是两亲分子,羧基为亲水基团,芳环或脂肪族为疏水基团,具有界面活性,吸附在油水界面,进而影响原油乳状液的稳定性[27]。目前,常用碱醇液体萃取法(AAE)和离子交换色谱法(IEC)得到石油酸组分,但由于原油组成的复杂性,即使对同一种原油进行石油酸组分分离,研究的结果也不同[28]。

原油中的部分酸性组分可以在界面解离形成酸性阴离子,这会急剧降低界面张力,并导致界面稳定性增强。这些界面活性酸还通过氢键或π-π堆叠与沥青质相互作用,形成具有高扩张弹性的交联薄膜[29]。Waraho等[30]也证实了这一点,他们研究了酸性成分在油水界面的吸附效果,研究发现低分子量的酸如羧酸和脂肪酸,在降低油水界面张力方面最有效,而较大相对分子质量的酸也有助于乳液的稳定性。然而,当酸性组分浓度较高时,多环芳香烃的活性位点与酸性组分形成更多的氢键,从而阻断多环芳香烃分子的纳米聚集体,导致较低的界面稳定性。Ostlund 等[31]指出这种分散作用是羧基和沥青质中的碱性组分相互作用的结果。王振宇等[32]从苏丹、辽河原油中分离出天然羧酸,研究了原油中天然羧酸对高沥青质稠油乳状液稳定性的影响,研究表明天然羧酸可以起到类似于胶质的作用,通过对沥青质的分散作用,降低沥青质模型油乳状液的稳定性。王宇慧等[33]采取碱醇液萃取法从大庆原油中分离得到酸性组分,发现大庆石油酸组分具有较强的吸附能力,其降低煤油-水界面张力的能力随组分质量分数增大而增强。Pu 等[34]指出在乳化过程中,高含量的石油酸与沥青质和胶质一起作为亲油性表面活性剂促进W/O乳状液的形成,在驱替过程中会产生较高的注入压力,也给后续的管道输送带来较大挑战。

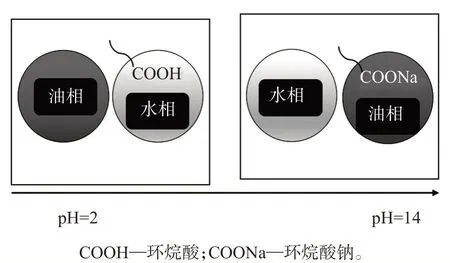

Goldszal等[35]发现环烷酸可以在W/O乳状液的稳定性中发挥重要作用,他证实了W/O乳状液在酸性条件下具有更高的稳定性,水相的pH 会影响环烷酸在界面上的吸附行为,在酸性条件下,环烷酸倾向于吸附在水相的界面,而在碱性条件下倾向于吸附在油相的界面,且随着pH 值的增加界面张力逐渐降低。环烷酸在不同pH值下的吸附行为见图2。段明等[36]研究指出环烷酸与沥青质之间存在相互作用,随着环烷酸添加量的增大,其对沥青质界面膜弹性模量的影响与对原油界面膜弹性模量的影响相似,表明环烷酸通过与沥青质的相互作用促进乳状液的稳定性。

图2 不同pH下环烷酸在油水两相的吸附[35]

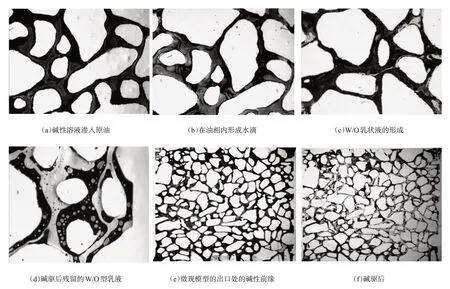

Brandal 等[37]研究发现,环烷酸的结构、盐的类型和水相的pH 对乳状液的稳定性有重要影响,含脂肪族结构的环烷酸在油水界面更容易形成刚性的界面膜,使W/O 乳状液稳定性增强,而含芳环或多支链结构的酸会使空间位阻增大,在界面上的吸附量变少,使得W/O 乳状液稳定性变差。Zhu 等[38]利用分子动力学模拟研究了不同地区稠油的乳化情况,研究发现当水的质量分数较低时,克拉玛依乳化液中的金属离子存在于油水界面,并与环烷酸相互作用,从而使乳化液的稳定性很强,而胶质和水分子之间的相互作用导致辽河稠油和加拿大稠油的乳化液稳定性较弱。在热力学分析的基础上,发现克拉玛依乳液中金属离子和环烷酸之间的相互作用比辽河和加拿大稠油乳液中沥青/胶质分子和水分子之间的相互作用强得多,这也是克拉玛依地区稠油乳状液稳定性高的主要原因。原油中的油溶性酸(环烷酸、芳香族和脂肪族)具有较强的表面活性,可以与水中的多价阳离子(Ca2+,Mg2+,Fe3+和Al3+)相互作用,产生的盐类具有较低的亲水-亲油平衡值,可以促进W/O 乳状液的稳定性[39]。Brandal 等[40]研究了环烷酸和二价阳离子在油水界面上的界面活性,研究表明降低界面张力的能力随着阳离子水化程度的降低而增加(Mg2+ 1.1.4 蜡对W/O乳状液稳定性的影响 原油中的蜡由正构烷烃、酯、脂肪醇等组成,与传统意义上的石蜡不同,原油中的蜡组分除了蜡分子,还有高级脂肪酸、脂肪醇、脂肪胺等极性化合物,但由于蜡分子中的界面活性物质较少,因此并不能使油水形成稳定的乳状液。同时原油也存在析蜡点,当原油温度降至析蜡点以下时,一些极性化合物会随蜡分子一起析出形成蜡晶。由于极性化合物的存在,蜡晶成为具有较强亲水性的固体颗粒。固体颗粒作为原油的天然乳化剂,在油水界面形成具有一定强度的界面膜从而影响乳状液的稳定性。适量的蜡晶不仅能聚集在液滴之间阻碍液滴靠近、保持液膜的厚度,还能吸咐在油水界面形成具有一定强度的空间网状结构,改变界面膜的流变性,增强界面膜的界面黏度和强度,从而使乳状液更加稳定[45]。 李明远等[46]将北海和大庆原油分离出的蜡溶于溶剂得到模拟油,研究了含蜡模拟油乳状液的稳定性,发现原油中的脂肪醇、脂肪胺等极性物质在温度降低时可以和蜡分子同时析出,形成具有更强亲水性的蜡晶,这种蜡晶可以同时被油水润湿,在界面上吸附,阻碍液滴的聚并。赵毅等[47]通过分离塔河稠油中的胶质、沥青质和蜡组分,研究这3种物质单独作用时对油水界面张力、界面剪切黏度以及稠油乳状液稳定性的影响。结果表明,蜡组分的加入可以降低油水界面张力,增加油水界面剪切黏度,但影响不大。Li等[48]对不同温度下制备的乳状液性质进行了研究,实验结果发现:在高温下制备的乳状液,随着蜡含量增加,液滴粒径减小,乳状液稳定性增加。低温下制备的乳状液稳定性则会随蜡含量增加而减小。这是因为在高温下蜡表现为液体性质,随着乳状液温度降低,蜡晶在油水界面聚集,形成机械屏障阻碍液滴的聚并,增加乳状液稳定性。 综上所述,沥青质是稳定原油乳状液的主要成分,而沥青质的溶解状态和浓度又对油水界面膜的强度有重要影响。胶质在界面上的吸附量较少,且形成的膜强度较低,容易被破坏,因此胶质本身不能起到稳定界面膜的作用。但胶质与沥青质有很强的协同乳化作用,通过与沥青质的相互作用来改变沥青质的溶解度参数,从而影响乳状液的稳定性。环烷酸有利于沥青质颗粒之间的聚集,使得油水界面膜上的沥青质结构由二维结构变成三维网状结构,使界面膜强度提升。蜡分子通过形成蜡晶的方式与沥青质结合,聚集在油水界面,从而稳定乳状液。 除原油本身的性质外,水相的其他物理特性,如离子强度、离子类型和pH等,都会对乳状液的稳定性产生影响[49]。注入油藏的地层水和水相中存在的不同离子会影响W/O乳状液的形成和稳定性,水相中盐离子的存在会影响油水界面的性质,从而对乳状液稳定性产生影响。低矿化度水倾向于降低油水界面的界面张力并促进原油中的沥青质/胶质颗粒与水相之间的相互作用[50]。Rayhani 等[51]研究指出水相的离子强度及其离子含量可以调节乳状液的稳定性,因此存在一个特定的矿化度和离子浓度范围,超过这个范围,乳状液的稳定性就会受到影响。Fortuny 等[52]研究了矿化度、温度、含水量和pH 值对微波处理后原油乳状液稳定性的影响,发现除了同时涉及高pH 值和盐含量的情况外,对于含水量较高的乳化液,破乳的效率很高。Karnanda 等[53]研究了盐溶液的矿化度和离子构成对界面张力的影响,发现当乳化剂浓度较低时,不同矿化度和离子构成的盐溶液会对界面张力的变化产生不同的影响。 影响乳状液稳定性的主要因素是水相的pH值。如果水相的pH 值为酸性,那么酸性物质就会与沥青质的碱性部分发生反应,并增强其极性,增强油水界面膜的强度,导致乳状液稳定性的提高。另一方面,如果水相的pH值为碱性,原油的酸性部分会与溶液的碱性部分发生强烈反应。沥青质显示出高极性,这将使其在油水界面的吸附量减少,在水相中的溶解度增加。因此,在碱性环境中,液滴周围的黏性层是不稳定的。段明等[54]研究了不同pH值下油水界面张力以及胶质和沥青质模拟乳状液的稳定性变化,研究指出pH 为酸性或碱性时都能有效降低油水界面张力,增强油水界面膜,增加乳状液的稳定性,从而使乳状液破乳变得困难。这是因为pH过高或过低时都会增加原油中天然活性物质的活性,使其更容易吸附在油水界面上。Sandrine 等[55]研究了pH 对油水界面的沥青质和其他两亲分子的流变性质以及稳定性的影响,研究发现沥青质和环烷酸在油水界面相互竞争,同时也与外加的乳化剂竞争吸附。通过测量模拟油与水之间的动态界面张力发现pH会影响沥青质在油水界面的活性。低相对分子质量的界面活性组分,比如界面活性组分中天然环烷酸与沥青质之间的相互作用可促进界面层中沥青质分子的排列。Daaou等[56]也得出结论,水相pH 值会影响W/O 乳状液的稳定性,对于酸性介质,当水相pH值从1到6变化时,乳状液的分水率在3%~36%之间;在碱性介质中,当水相pH 值从8 到13 变化时,乳状液的分水率在2%~15%之间。在pH 为7 时,乳状液是最稳定的,因为没有水分离,而且通过光学显微镜可以看到水滴在油相中的分散情况为稳定的W/O 乳状液。Subramanian等[57]研究了矿化度、酸和碱对9种原油样品(包括超稠油、稠油、中质油和轻质油)中W/O乳状液稳定性的影响。研究发现水相中的强酸(盐酸,4%~37%)对提高超稠油和稠油中乳化液稳定性的影响较小,但对稳定轻质油和中质油中的W/O乳化液有很大影响。此外,水相中的强碱(NaOH,4%~20%)对超稠油和稠油中的乳化液稳定性的影响较小,但对中质原油中的W/O乳化液的稳定性有增强作用,强碱也会破坏轻质原油中乳化液的稳定性。 Maaref 等[58]采用微观驱替研究W/O 乳状液的流动性能,研究表明在较高矿化度下形成的W/O乳状液液滴较大。同样,Muñoz 等[59]的研究表明,矿化度对液滴大小有显着影响,随着KCl含量的增加,液滴尺寸先增大后减小;而对于NaCl则观察到相反的现象。Kazemzadeh等[60]研究发现,原油与盐水接触后,沥青质分子会在油/水界面扩散,并与水相的阳离子结合,特别是与Mg2+和Ca2+接触后会形成强键。根据盐析效应,原油极性组分在较低矿化度条件下与水分子产生强化学键的趋势较高,这是因为较低的离子强度有利于油水界面的形成,从而产生更多的黏弹性界面[51]。Palizdan等[61]使用不同浓度的MgSO4和Na2CO3溶液制备W/O 乳状液,因为原油中的酸性成分与Na2CO3溶液发生反应生成原位表面活性剂,降低了界面张力,使得乳化液的液滴尺寸减小。Moradi 等[62]通过光学显微镜来测量原油乳状液的液滴大小分布,研究指出乳状液在水相的低离子强度下更稳定,这一结果与瓶试法得到的结果一致。 在W/O 乳状液的形成过程中,含水率、搅拌速度、搅拌时间等因素都会对乳状液的稳定性产生影响。一般来说,分散相的液滴大小通常决定乳状液的黏度和稳定性,液滴尺寸较小、液滴尺寸分布较窄的乳状液具有较高的稳定性和较大的黏度[63]。Pajouhandeh 等[64]指出乳状液的黏度受其平均液滴尺寸和尺寸分布的影响,由于液滴之间的摩擦作用,具有小液滴尺寸分布的乳状液往往比具有较大液滴的乳状液有更大的黏度和更高的稳定性。Alade等[65]通过实验和计算流体动力学的方法研究了含水率对W/O 乳状液在多孔介质中流动特性的影响,研究发现W/O乳状液的黏度和液滴尺寸随着含水率的增加而增加,随着含水率的增加,乳状液的非牛顿行为增加,乳状液的流动行为从0.995(含水率0%)降低至0.852(含水率为38%)。Umar等[66]以分水率作为指标研究了W/O乳状液的稳定性,分别制备了含水率为20%、30%、40%、50%的乳状液,只有含水率为20%的乳状液在静置72 h 后分水率仍为0,而30%和40%含水率的乳状液在72 h 后分水率开始增加,稳定性变差。含水率为50%的乳状液分水率一直剧烈变化,乳状液也最不稳定。这是因为随着含水率的增加,乳状液的液滴个数也逐渐增多,且液滴大小分布不均匀,液滴之间的碰撞几率变大,液滴碰撞聚集后形成大液滴,使乳状液不稳定。 Liu等[67]研究了不同渗透性条件下多孔介质中的流动距离与W/O乳状液液滴大小之间的关系,实验表明随着剪切距离的增加,W/O乳状液的液滴尺寸先减小后趋于稳定。当W/O 乳液液滴尺寸减小到一定值时不再发生变化。通过比较不同类型稠油在相同含水率下的乳化状态,发现原油类型基本上不影响W/O乳状液最终乳化状态下的液滴大小,含水率是影响W/O 乳状液乳化状态的主要因素。张婉莹等[68]研究了搅拌速度对稠油乳状液黏度和粒径的影响,研究发现随着搅拌速度的增加,乳状液的黏度变大,乳状液的粒径变小。这是因为搅拌速度影响了原油中胶质、沥青质的原有结构,随着搅拌速度的增加,加速了水在油相中的分散,液滴直径减小,使得分散相更均匀地分散在连续相中,乳状液中分散相液滴数量增加,液滴之间的相对间距减小,乳状液更加细密,稳定性增强。单秀华等[69]发现在搅拌速度一定的情况下,乳化时间越长,形成的乳状液的液滴粒径越小,乳状液越稳定。郑苗等[70]研究了剪切时间对乳状液稳定性的影响,研究发现搅拌时间越长,乳状液的分水率越小,形成的乳状液越稳定。这是因为相同的搅拌速度下,搅拌时间越长,剪切力做的机械能越多,使乳状液体系的总能量增加,液珠的分散程度越均匀,液珠聚并阻力增大,乳状液更稳定。 聚合物和表面活性剂可以在油水界面吸收,从而提高乳状液的稳定性。Kang 等[71]发现表面活性剂可以降低油水界面张力,而聚合物可以增加油水界面膜的弹性。与表面活性剂相比,聚合物浓度是稳定合成W/O乳状液的关键因素,聚合物通过在油水界面形成刚性交联网状结构,对由聚合物和表面活性剂稳定的W/O 原油乳状液的稳定性贡献更大。常玉霞等[72]也指出聚合物可改变油水界面膜的流变性能,增强油/水界面的黏弹性和黏度,增大界面膜的强度,增加乳状液的稳定性,同时,聚合物浓度增大可使W/O乳状液的水珠粒径减小、分布集中。Mohamed 等[73]研究了表面活性剂结构对W/O乳液稳定性的影响,研究发现与乙二醇醚族基团相比,具有胺类官能团的表面活性剂可以形成更稳定的W/O 乳状液。常见的表面活性剂、聚合物、无机盐以及碱对乳状液稳定性的影响作用如表1所示。 表1 无机盐、表面活性剂、聚合物和碱对乳状液稳定性影响 W/O乳状液具有较强的流度控制能力,能够有效扩大水驱时的波及体积,是稠油油藏提高采收率的重要手段。加拿大西部稠油油藏碱水驱开发研究表明,W/O 乳状液可以扩大水驱的波及体积,从而提高原油采收率[80]。同时,高黏度的W/O乳状液能够有效封堵高含水孔道,迫使驱油体系进入渗透率更低的区域,从而提高原油采收率[81]。Pei等[82]指出W/O 乳状液的乳化机理在碱驱提高稠油采收率过程中发挥着重要作用,在碱驱过程中,存在一个最佳的段塞尺寸和注入速率,如果设计和控制得当,碱驱可以通过形成W/O 乳状液提高稠油采收率。最初,碱性溶液可以渗透到稠油中,在油相内形成水滴,形成W/O 乳状液。由于W/O 乳状液具有高黏度,可以堵塞水驱形成的高渗透带,将后续注入的水相转向未波及区,从而扩大波及体积,提高稠油采收率,该过程如图3 所示。Pang 等[83]进行了岩心驱替实验以研究W/O 乳状液在提高采收率中的作用,研究发现,原位形成的高黏度乳状液表现出很强的流动控制能力,提高了洗油效率,延长了低水位生产期,使注水过程中的采收率得到了提高。与没有形成乳状液的水驱相比,在原油自乳化作用的情况下,低渗透层的产液率从0%提高到18.42%,采收率从16.33%增加到33.98%。蒲万芬等[84]针对高含水高温油藏对W/O 型乳化剂体系进行了乳化特性评价及乳状液驱油研究,研究发现均质条件下,水驱后注入该体系可提高原油采收率达26.15%;非均质条件下,该乳化体系表现出良好的流度控制及非均质调控能力,能够有效扩大波及体积。Sun等[85]通过岩心驱实验研究了不同含水率下形成的W/O乳状液驱油效率,含水率为40%的乳状液具有最佳的采油效率,采收率从30.2%提高到48.7%。这是因为乳状液黏度随含水量从20%到40%而增加,然后随着含水量从40%增加到90%而降低,含水量为40%时形成的乳状液黏度最大,其流动控制能力较强,可以形成活塞状位移,同时可以抑制地层的非均质性和黏度指进的不利影响。 图3 碱驱过程中剩余油的微观图像[82] 在位于准噶尔盆地的准东油田发现,即使不添加表面活性剂,吉7 井区稠油与水在地层条件下易自乳化,乳状液呈亚微米稳定结构,形成的W/O 乳状液呈高黏度特征[86]。因为形成的W/O 乳状液黏度高于原油,其外相恰好是油相,驱油时外相可以与被驱替的油相混合成连续相而一起运移,由此控制了指进和舌进程度,作为驱替液时,近似于活塞驱替,从而提高水驱油的微观驱油效率,形成“水-乳化液-油”的三段式驱替方式,从而起到扩大波及体积的作用。乳状液在驱替过程中由于“贾敏效应”能够形成较好的封堵作用,可以改变水相的相渗曲线,具有较好的流度控制作用,可以有效避免表面活性剂驱过程中驱替液沿高渗透油层窜流的问题[87]。 W/O乳状液对提高采收率既有积极作用,也有消极作用。一方面,其较高的黏度可以有效封堵水道以将注入水转移到未波及区域,使水驱保持稳定的排驱前缘,减少窜流现象的发生,在提高波及效率方面起着关键作用;另一方面,由于其较高的黏度,该乳状液在多孔介质中难以流动[82]。刘艳红等[88]发现吉7 井区乳状液的含水率稳定在40%~60%,且乳状液在油藏温度条件下静置100 d,仍保持稳定状态,没有分层现象,具有良好的稳定性,能自乳化且形成稳定的W/O 乳状液且乳化液没有明显转相点是吉7井区稠油油藏水驱开发的有利特征。谢建勇等[89]发现吉7 产出液的液滴粒径范围在0.67~1.42 μm,乳状液的粒径较小且分布均匀,呈现出接近微乳液的稳定状态。因此,吉7 稠油油藏目前的水驱效率较高,与其特殊原油易乳化形成稳定的W/O 乳状液有重要关系。Fu 等[90]在高剪切作用力下制备了W/O乳状液,将该乳状液以几种不同的速率注入砂岩岩心,研究发现在中等注入速率下从流出物中观察到小于1%的游离水,所有岩心在任何恒定注入速率下的压降都非常稳定,说明具有良好稳定性的W/O 乳状液可以很好地通过高渗透性多孔介质,可以作为稠油驱替的驱动液。Pu等[34]发现新疆油田某区块石油酸的含量较高,原油的酸值达到5.67 mg KOH/g,高含量的石油酸促进了W/O 乳状液的生成。因此,Pu等研究了10种具有良好乳化性能的表面活性剂对该区块原油的降黏效果,研究发现十二烷基硫酸钠能有效降低油水界面张力,实现润湿性由油湿向水湿的反转,与注水相比,注入十二烷基硫酸钠溶液可以显著降低产出液中的含水量,提高原油采收率。 原油组成、水相的矿化度、无机盐种类及酸碱度对W/O乳状液体系的乳化特性都有着重要影响,尽管前人在自己的研究领域针对这些影响因素对乳化的影响规律及作用机理进行了研究,但由于原油乳化的复杂性,得到的结论也都存在一定的差异。另外,前人的研究多侧重于W/O 乳状液的稳定性,对W/O 乳状液参与驱油的相关研究较少。因此,以油田的实际情况为基础,研究这些因素对W/O乳状液稳定性的影响,对改变稠油的地层流动性以及提高采收率均有重要意义。未来可从如下几个方面展开研究: (1)采用单活性组分分离和多活性组分复配的方式展开乳状液稳定性的研究,找到影响乳状液稳定性的决定性因素。原油不同活性组分之间存在随组分浓度、组成等变化的相互作用,从而对乳状液稳定性产生显著影响。 (2)将静态实验与动态实验相结合,深入分析原油乳状液在地层中的相互作用机理。目前关于乳状液稳定性的研究中,大多是针对剪切过后乳状液在静态条件下的稳定性进行研究,缺乏系统地对流动条件下油水体系乳化特性的研究。可基于岩心驱替和微流控技术相结合的方式,更全面地表征乳状液在多孔介质运移过程中的形成。 (3)进一步研究乳化驱体系的超乳化能力(小粒径乳液)和强渗透能力是实现乳化驱体系的关键。结合不同乳化条件下各活性组分以及乳化剂对乳状液粒径尺寸的影响,筛选出适用于油田现场的乳化剂体系,优选出与油藏孔喉半径相匹配的参数,可进一步提高W/O乳状液在提高原油采收率过程中的适用性。 (4)加强乳状液驱油机理的研究。现阶段主要通过岩心驱替的微观实验进行乳状液驱油机理的研究,通过现象观察乳状液的渗流机理,缺乏数学模型的论证。若能够将数学的理论知识引入到乳状液在多孔介质中运移的相关研究,这样将对现场起到更好的指导作用。1.2 水相组成对W/O乳状液稳定性的影响

1.3 乳化条件对W/O乳状液稳定性的影响

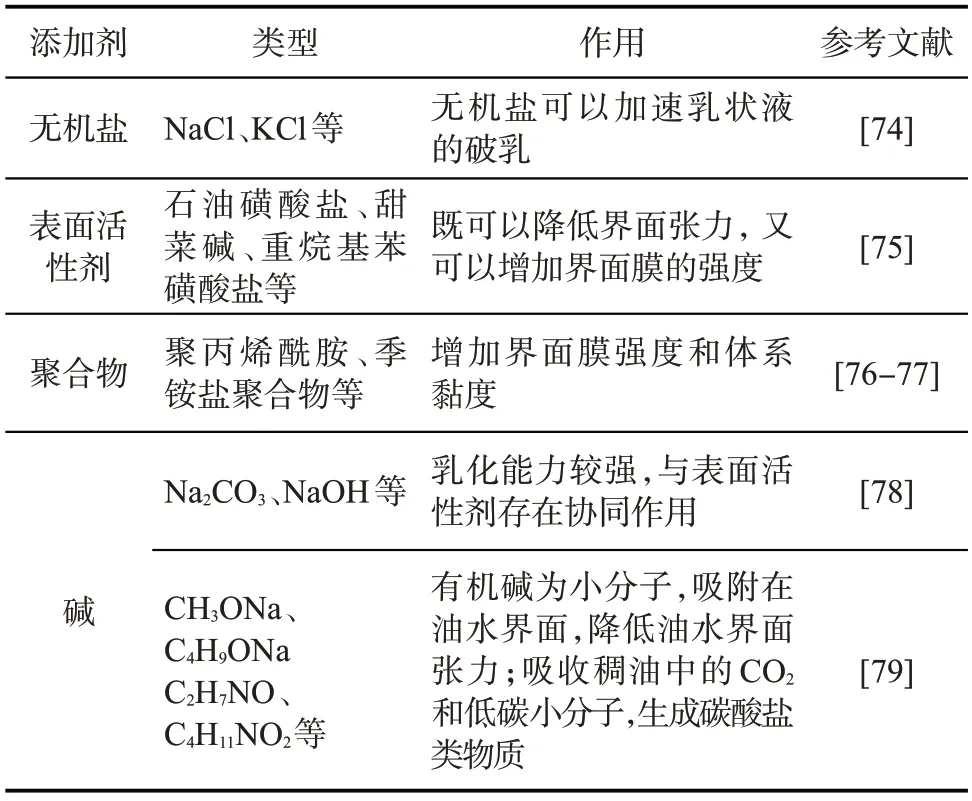

1.4 添加剂对W/O乳状液稳定性的影响

2 W/O乳状液在提高原油采收率中的应用

3 结束语