基于原油物性定量表征的油包水乳状液黏度预测模型*

2023-07-12罗海军文江波王志华

罗海军,文江波,宋 扬,王志华

(1.提高油气采收率教育部重点实验室(东北石油大学),黑龙江大庆 163318;2.广东石油化工学院石油工程学院,广东茂名 525000;3.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580)

0 前言

在陆上及海上油田的开发过程中,一般采用油水混输工艺对采出液进行集输。原油、水在混输过程中,受到管流的剪切作用相互掺混,很容易形成乳状液。乳状液的形成会大幅提高油水两相体系的表观黏度,导致管流摩阻增加,进而影响混输管道的流动特性[1-3]。

原油中富含沥青质、胶质、蜡、机械杂质和酸性化合物等天然界面活性物质。这些物质是导致原油、水发生乳化并形成乳状液的关键,进而也是影响原油乳状液黏度特性的关键因素[4]。沥青质具有高效的界面活性,能吸附在油水界面上,形成具有一定机械强度的黏弹性界面膜;较高的沥青质浓度会增强界面膜的厚度和强度,从而形成稳定性更高、黏度更大的原油乳状液[5-6]。胶质与沥青质属于同一类物质,其相对分子质量和极性均略小于沥青质。在乳化过程中,胶质与沥青质具有协同作用。少量的胶质会增强沥青质在界面膜上的吸附亲和性,而较大量的胶质会促进沥青质在界面膜上的分散,从而削弱界面膜的结构强度[7-9]。原油中析出的蜡可以形成空间网络结构,有效地封装分散相液滴,蜡晶颗粒也可以在界面膜上聚集,阻止液滴聚结。原油中蜡含量越高,乳化强度越大,形成的乳状液稳定性和黏度也越高[10-11]。原油中的固体微粒等机械杂质具有与蜡晶颗粒相似的界面活性。微米或纳米尺度的无机固体颗粒不仅可以提高原油的黏度,而且可以增强油水界面膜的结构强度,提高乳状液的稳定性[12-13]。原油中含有许多酸性化合物,包括羧基酸、环烷酸、沥青酸等[14]。酸性化合物可以单独吸附在油水界面上,也可以与碱反应生成新的界面活性物质,对乳状液的界面膜性质、稳定性及黏度特性具有重要作用[15-16]。

准确预测原油乳状液的黏度对于油水混输管道设计、运行具有重要意义。目前,国内外学者已经提出了较多的模型用于预测乳状液的黏度。提出较早并被广泛使用的乳状液黏度模型包括Einstein 模 型[17]、Vand 模 型[18]、Taylor 模 型[19]、Richardson 模型[20]等。在这之后,Broughton 等[21]、Mooney[22]、Marsden[23]相继提出了基于Richardson方程的改进模型。Phan-Thien等[24]采用连续介质理论进行推导,提出了基于Taylor 方程的改进模型。Pal[25]考虑了乳状液中界面活性剂的影响,基于Phan-Thien 方程提出了新的改进模型。在当前阶段,Dan等[26]、Azodi等[27]、do Carmo等[28]、Shi等[29]相继提出了考虑连续相黏度、分散相体积分数、剪切速率、温度、乳化剂浓度等因素影响的乳状液黏度预测模型。

在含水率较低时,混输管道中的原油能将水相全部乳化,形成较稳定的油包水(W/O)乳状液;在高含水时,原油只能将其中一部分水乳化,形成油包水乳状液与游离水的掺混体系[2]。准确预测油包水乳状液的表观黏度对于指导油水混输管道运行至关重要。上述乳状液黏度模型的主要局限性在于:模型没有与原油物性进行定量关联,而且往往含有需要通过实验确定的待定参数,导致模型不能方便地应用于不同的原油-水体系。笔者采用8 种不同物性的原油制成油包水乳状液,通过流变仪考察乳状液的黏度特性,研究了温度、含水率及剪切速率对乳状液表观黏度的影响。以实验数据为基础,并对原油物性进行定量分析,建立了适用于不同原油、不同剪切条件的油包水乳状液黏度预测模型。

1 实验部分

1.1 材料与仪器

1#—8#原油,茂名石化公司,物性参数如表1所示;超纯水,自制。

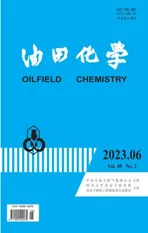

表1 8种原油的物性参数

RW 20 搅拌器,德国IKA 公司;Rheolab QC 旋转流变仪,奥地利Anton Paar公司。

1.2 实验方法

黄启玉等[30]的研究指出,在搅拌转速为500 r/min、温度为40~50 ℃、搅拌时间为10 min 的条件下,将原油-水混合液进行搅拌制得原油乳状液,其黏度与现场取样的原油乳状液黏度非常接近,可以将该实验条件作为实验室制备乳状液的依据。本文采用RW 20 搅拌器,在剪切强度为500 r/min、体积含水率(φw)为0.30~0.60、温度为30~60 ℃、搅拌时间为10 min 的实验条件下,将上述8 种原油与超纯水混合搅拌,制备油包水乳状液。

根据石油天然气行业标准SY/T 0520—2008《原油黏度测定:旋转黏度计平衡法》,采用旋转流变仪测定油包水乳状液的黏度。

2 结果与讨论

2.1 油包水乳状液表观黏度与温度、剪切速率的关系

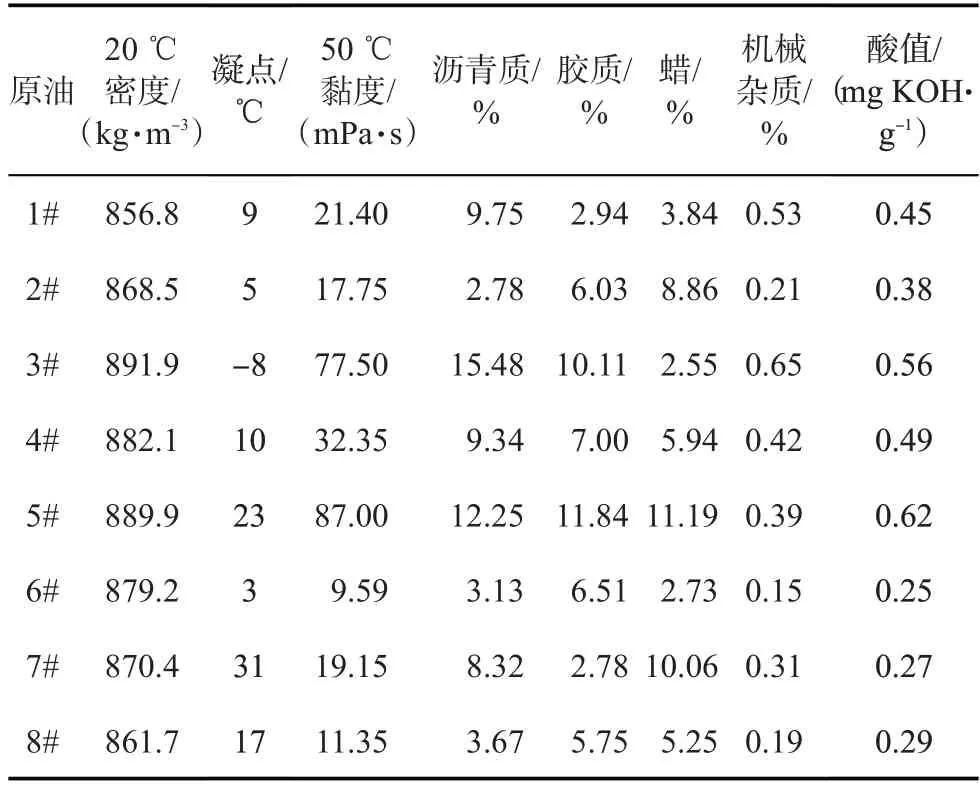

以1#—4#原油为例,油包水乳状液的表观黏度随温度、剪切速率的变化如图1 所示。原油与水混合形成油包水乳状液后,相较于纯原油黏度,乳状液黏度大幅提升。由图1 可知,各种原油的油包水乳状液表观黏度均随温度升高而减小。在30~50 ℃范围内,乳状液黏度降幅较大;在50~60 ℃范围内,乳状液黏度的下降趋势逐渐趋于平缓。各种原油的油包水乳状液表观黏度均随剪切速率的增加而减小,体现出一定的剪切稀释性。结合原油的物性参数(表1)可知,原油中沥青质、胶质、蜡等界面活性物质的含量越高,其油包水乳状液的表观黏度越大,非牛顿性越强,剪切稀释性越显著;反之,则乳状液的表观黏度较小,剪切稀释性减弱。

图1 体积含水率不同的油包水乳状液表观黏度随温度、剪切速率的变化

2.2 油包水乳状液表观黏度与含水率的关系

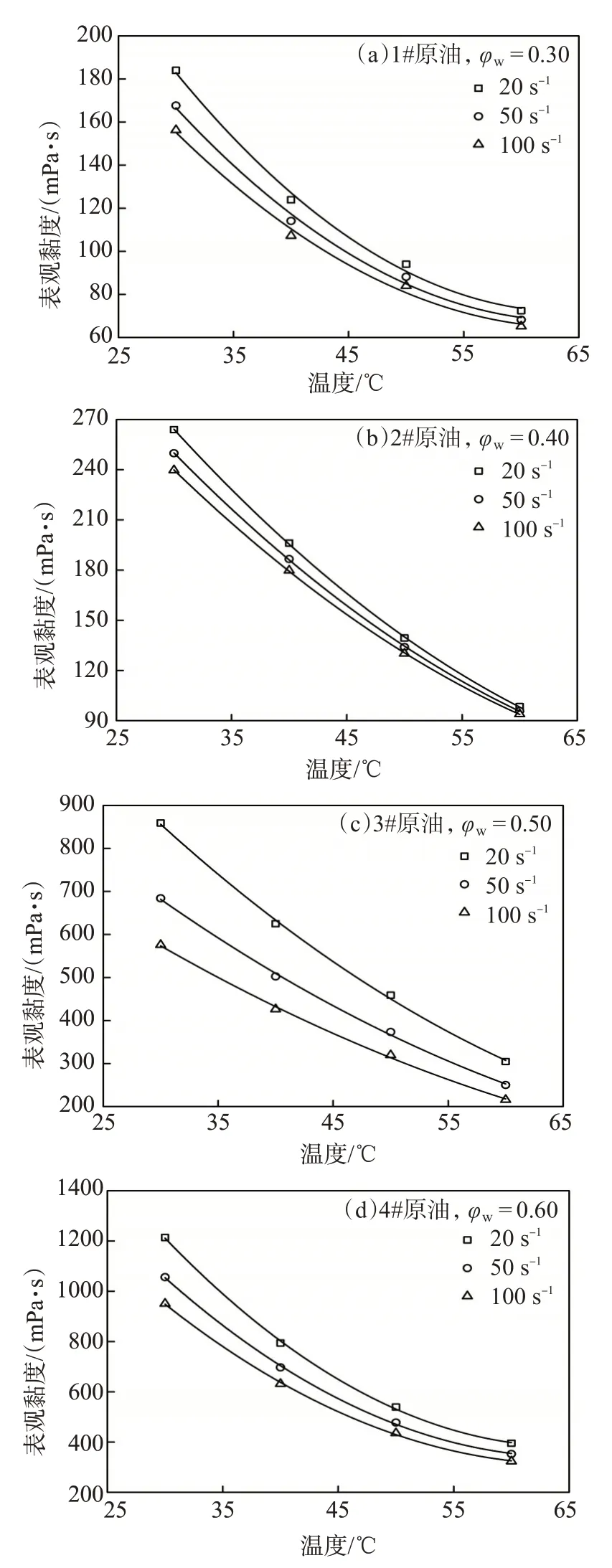

以5#—8#原油为例,油包水乳状液表观黏度随含水率的变化如图2 所示。4 种原油的油包水乳状液表观黏度均随含水率的增加而逐渐增大,在0.30~0.40 的较低含水率范围内,乳状液黏度增长缓慢;在0.40~0.60的较高含水率范围内,乳状液黏度的增幅显著变大。水相作为油包水乳状液的内相,其含量越高,则意味着分散在原油中的液滴数量越多,对于乳状液体系的流动阻滞作用越强,使得黏度显著增大。另外,随着温度上升,表观黏度-含水率曲线逐渐趋于平缓,乳状液表观黏度的增幅逐渐减小。

图2 在不同剪切速率下油包水乳状液表观黏度随含水率的变化

3 油包水乳状液黏度预测模型

3.1 黏度模型方程

由上述实验结果可知,油包水乳状液具有较强的剪切稀释性,是一种典型的假塑性流体,可采用幂率模型来描述其流变特性[31],即:

其中,τ—剪切应力,mPa;—剪切速率,s-1;K—稠度系数,mPa·sn;n—流变特性指数。

则油包水乳状液的表观黏度方程为[31]:

其中,μa—表观黏度,mPa·s。

K、n值的确定方法如下。(1)在采用旋转流变仪测试乳状液黏度时,选用5 个递增的剪切速率值对乳状液进行剪切,一般可选用100、150、200、250、300 s-1。剪切速率值可根据预估流体黏度进行调整:流体黏度越大,选用剪切速率越小;流体黏度越小,则选用剪切速率越大。每个剪切速率可设置3~5 min 的剪切时间,剪切时间也可根据预估流体黏度进行调整,目的是让剪切达到平衡。(2)参数设置完成后,启动旋转流变仪进行测量,即可获得每个下对应的μa。然后,将黏度值与对应剪切速率相乘,得到每个剪切速率下对应的剪切应力,即τ=μa。(3)以5组τ、实验数据为基础,采用式(1)进行拟合,即可得到相应实验条件下的K、n值。

3.2 K、n值随含水率和温度的变化

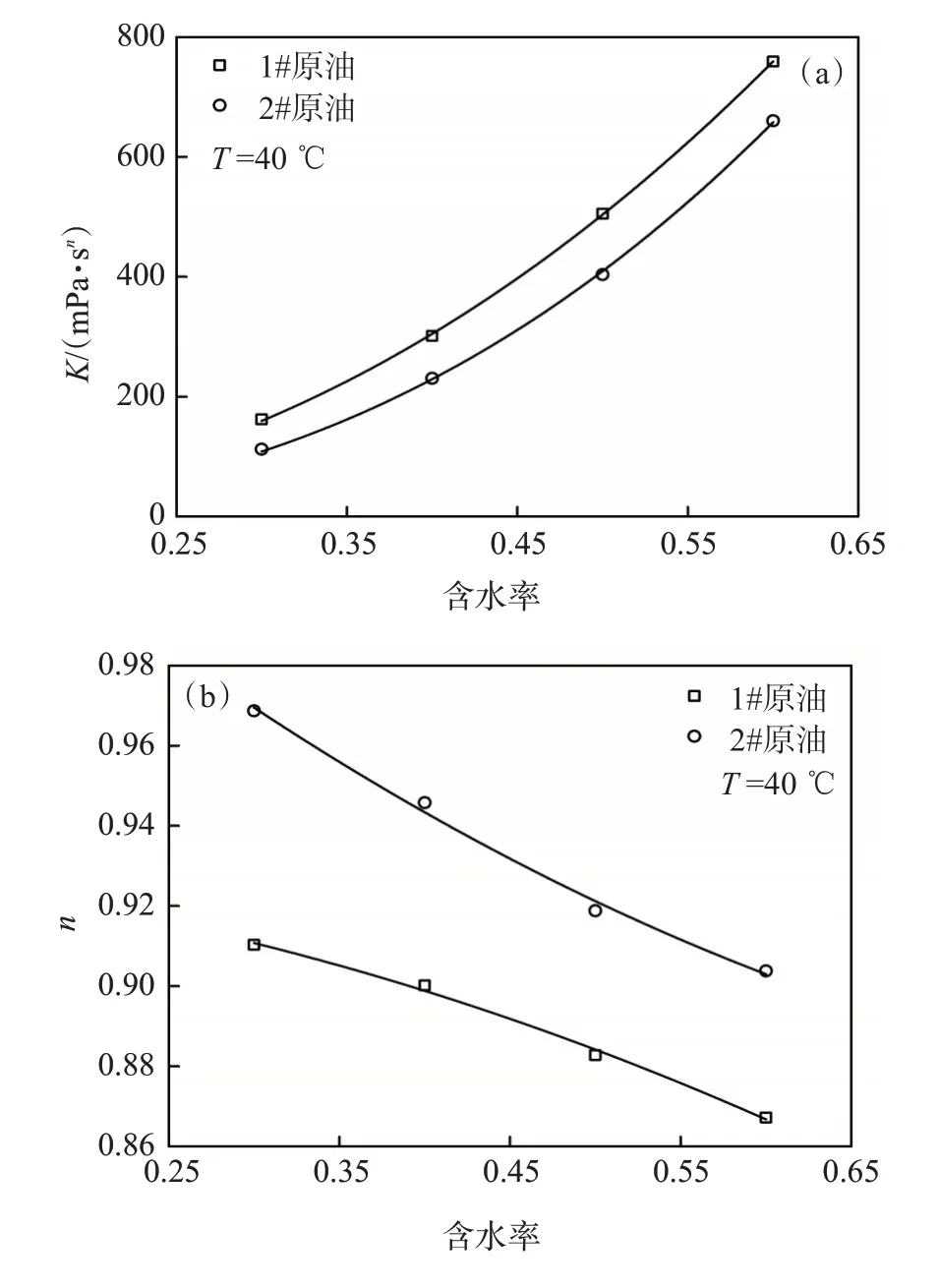

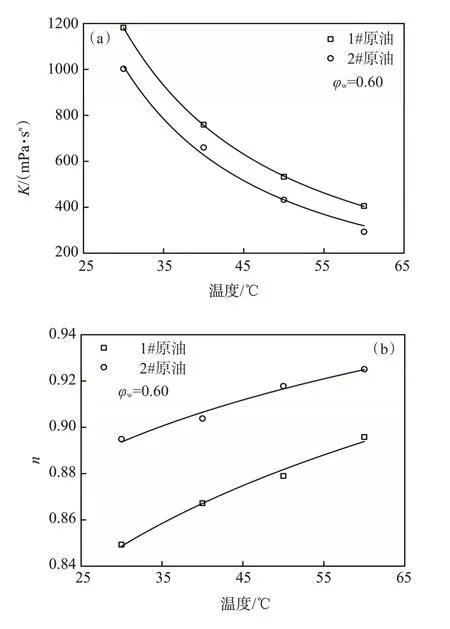

在上述黏度方程中,K反映了乳状液的黏稠程度,n反映了乳状液偏离牛顿流体的程度。K值越大,意味着乳状液越黏稠;n值越小,意味着乳状液的非牛顿特性越显著。以1#、2#原油为例,K、n值随含水率和温度的变化如图3、图4所示。

图3 油包水乳状液的K(a)、n(b)值随含水率的变化

图4 油包水乳状液的K(a)、n(b)值随温度的变化

由图3可知,随着含水率上升,油包水乳状液的K值逐渐增大,而n值逐渐减小。这表明,随着含水率上升,油包水乳状液的黏稠程度升高,同时非牛顿特性增强,黏度增大,流动性能变差。由图4 可知,随着温度升高,油包水乳状液的K值逐渐减小,而n值逐渐增大。这表明,随着温度升高,油包水乳状液的黏稠程度降低,同时非牛顿特性减弱,黏度减小,流动性能变好。另外,综合图3、图4 来看,由于1#、2#原油的物性不同,其油包水乳状液的K、n值存在显著差异。

综上所述,油包水乳状液的K值及n值与含水率、温度及原油物性密切相关。若使用黏度方程式(2)来计算油包水乳状液的黏度,必须首先确定K、n值。因此,为了方便黏度方程的应用,有必要将K、n值进行量化,即建立K、n与含水率、温度及原油物性之间的定量关系式。

3.3 K、n值与含水率、温度及原油物性的定量关系式

油包水乳状液的乳化及黏度特性主要取决于原油中沥青质、胶质、蜡、机械杂质、酸性化合物等含量的大小。原油中这些界面活性物质的含量越高,则原油的乳化特性越强,形成的油包水乳状液稳定性越高,黏度越大。结合笔者之前的研究[32],采用沥青质+胶质含量(ca+r)、蜡含量(cw)、机械杂质含量(cm)、原油酸值(AN)、原油黏度(μoil)5个参数来表征原油物性。选择上述5 个参数的原因如下:(1)沥青质、胶质的组成和性质相似,都属于大分子非烃类化合物组成的复杂混合物,二者之间没有明显的界限,因此,将沥青质、胶质的含量合并进行考虑;(2)蜡含量、机械杂质含量、原油酸值分别用于表征原油中的蜡、机械杂质、酸性化合物对油包水乳状液乳化及黏度特性的影响;(3)原油的黏度越大,对油包水乳状液中内相水滴的阻滞作用越强,阻碍了水滴的聚并和沉降,使得乳状液的黏度越大,因此,需考虑原油黏度的影响。

表征原油物性的代表性参数确定之后,利用数理统计方法建立参数K、n与含水率、温度及原油物性之间的定量关系式。以K为例,可假定K与含水率、温度及原油物性的定量关系模型如式(3)所示[32-33]:

其中,a0—a7为拟合参数;T—温度,℃。

对式(3)取对数得到式(4):

以上述8 种原油的油包水乳状液在不同含水率、温度条件下的128 组实验数据为基础,对式(5)进行多元线性回归,得到式(6):

得到上述模型后,进行假设检验,以验证y与xi(i=1~7)之间是否具有显著的线性关系。由式(6)可知,当xi=0(i=1~7)时,则认为y与xi(i=1~7)之间不存在线性关系;反之,则认为二者之间存在显著线性关系。因此,y与xi(i=1~7)之间有无线性关系,相当于假设:1)H0xi=0(i=1~7);2)H1xi(i=1~7)不全等于0。

在数理统计学中,常采用F检验法来检验H0在给定的显著性水平α(一般取α=0.05)下是否成立,检验方法如下:

对式(6)进行数学转换,得到K与含水率、温度及原油物性之间的定量关系式如下:

同理,通过回归分析,建立n与含水率、温度及原油物性之间的定量关系式如下:

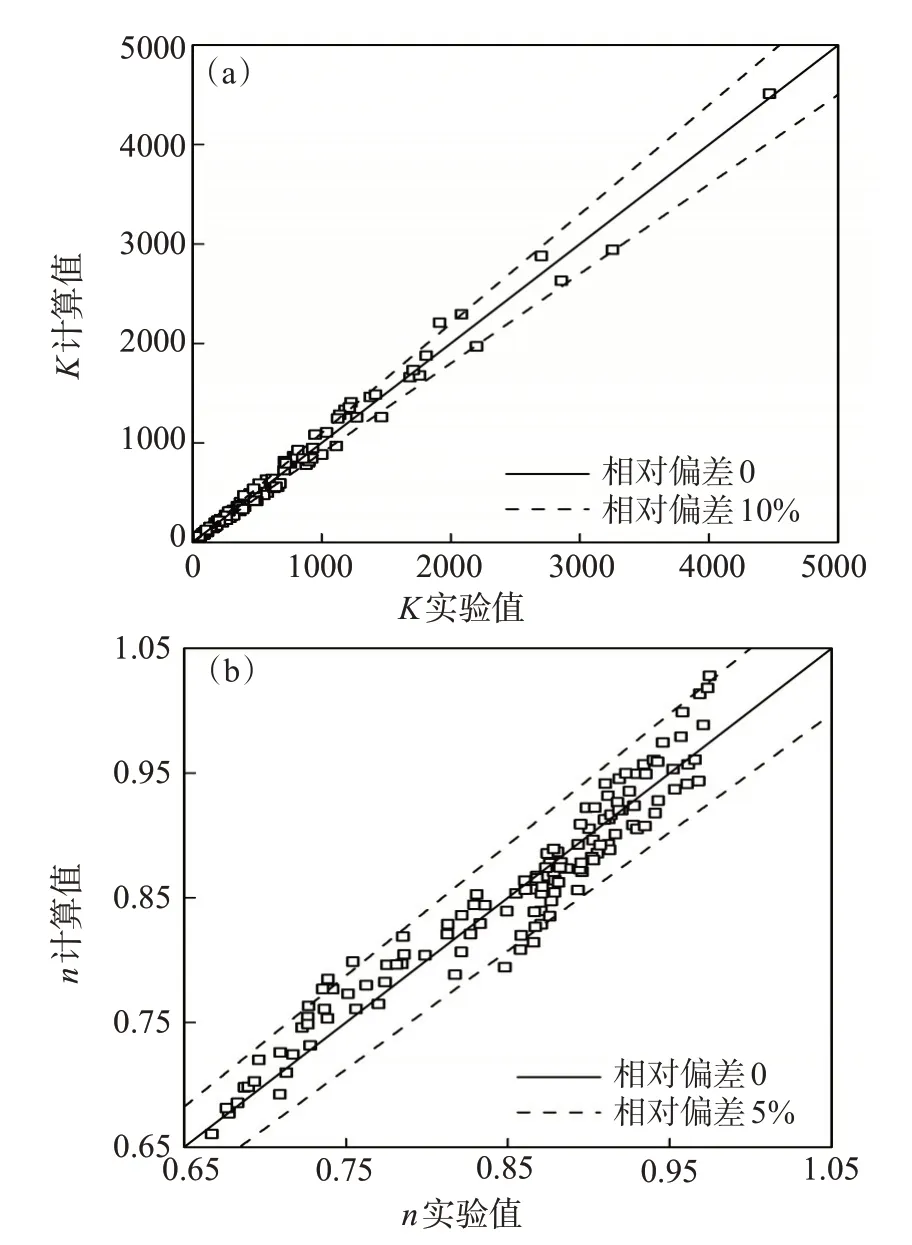

K、n值分别根据式(10)、(11)的计算值与实验值之间的拟合相对偏差如图5 所示,平均相对偏差分别为8.8%、2.1%。

图5 K(a)、n(b)值的计算值与实验值的拟合相对偏差

建立K与n的定量计算关系式后,则油包水乳状液的黏度模型方程(即式(2))被完全量化。模型与原油物性、剪切速率、含水率及温度进行了定量关联,可以方便地应用于不同原油在不同条件下油包水乳状液表观黏度的预测,具有较好的普遍适用性。

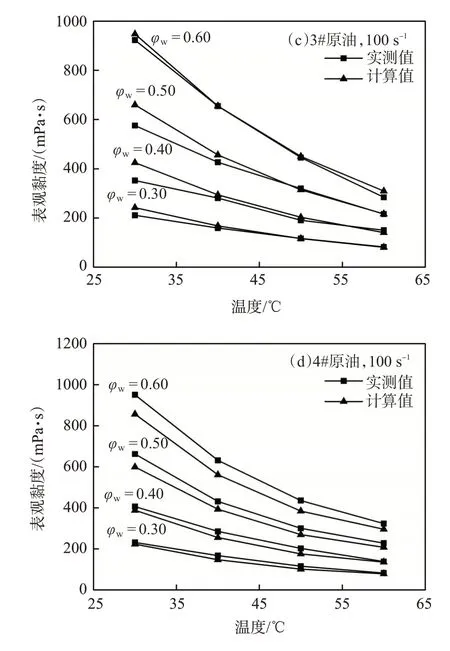

3.4 黏度模型计算偏差分析

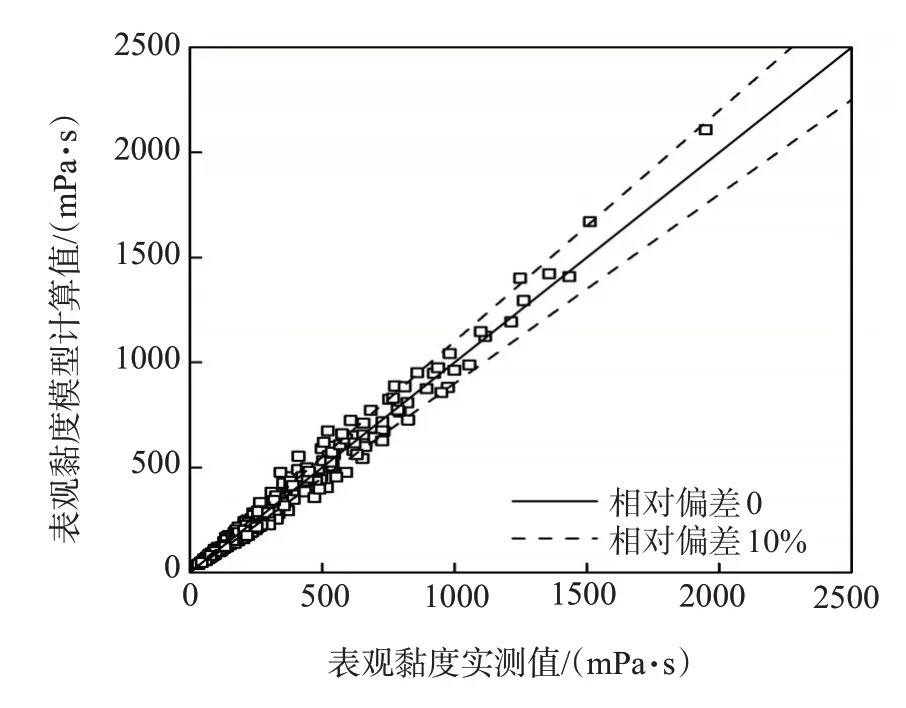

采用上述建立的油包水乳状液黏度预测模型计算乳状液的表观黏度,并与实测表观黏度结果进行对比,以1#—4#原油为例,对比结果如图6 所示。对于1#—8#原油在不同含水率、温度、剪切速率条件下的共384 组实验数据进行统计,模型计算黏度值与实测值之间的拟合相对偏差如图7 所示,平均相对偏差为8.1%。由图6、图7可知,该黏度模型对不同原油、不同实验条件下油包水乳状液表观黏度的计算结果与实测结果的吻合度较好,具有较低的相对偏差,预测效果良好。

图6 油包水乳状液表观黏度的模型计算值与实测值对比

图6(续)

图7 油包水乳状液表观黏度的模型计算值与实测值的相对偏差

4 结论

油包水乳状液的表观黏度随温度的升高而减小,随含水率的增加而增大,随剪切速率的增加而减小,具有剪切稀释性;原油中沥青质、胶质、蜡等界面活性物质的含量越高,其油包水乳状液的表观黏度越大,非牛顿性越强,剪切稀释性越显著。

油包水乳状液在实验温度(30~60 ℃)范围内是一种典型的假塑性流体,可采用幂率模型来描述其流变特性。通过回归分析,建立了稠度系数K、流变特性指数n与含水率、温度及原油物性之间的定量关系式,从而建立了油包水乳状液的黏度预测模型。对1#—8#原油在不同含水率、温度、剪切速率条件下的共384 组实验数据进行统计,模型计算黏度值与实测值之间的平均相对偏差为8.1%。该模型可以方便地应用于不同原油在不同条件下油包水乳状液表观黏度的预测,具有较好的普遍适用性。模型的最佳适用条件为:乳状液体积含水率0.30~0.60、温度30~60 ℃、乳状液黏度10~2000 mPa·s。