亚波长多功能微纳米结构制造及性能分析

2023-07-12王少强陈智利毕倩惠迎雪刘卫国

王少强,陈智利,毕倩,惠迎雪,刘卫国

(西安工业大学 光电工程学院,西安 710021)

0 引言

区熔硅化学性质稳定,具有良好的电学性能,在太阳能电池及光电探测系统等领域应用广泛[1]。光损耗会影响光学系统的传输效率和图像质量,因此,减少光损耗是当前热门的研究方向。光滑介质分界面处的菲涅耳反射是导致基于高折射率材料光学系统光能利用率降低的主要原因[2]。增透薄膜的使用能够有效降低材料表面的光能损耗,但由于膜层与基底材料之间热应力等影响,会导致薄膜脱落[3-7]。因此在实践中,传统镀膜工艺的应用受限。除此之外,受到雨、雪、风沙等恶劣工作环境的影响,光学器件使用寿命大幅度降低。

受到蛾眼、蝇眼、荷叶等自然界中多功能微结构的启发,许多学者开始将微纳结构与光学表面结合起来。他们利用光刻工艺和湿法刻蚀等在硅、硫化锌、硒化锌等光学半导体材料表面刻蚀形成微米/纳米级结构,即杜绝了传统镀膜工艺膜层脱落的问题,又一定程度地提升了光学表面的机械性能和光学性能[8-9]。丹麦LOTZ M R等[10]采用严格耦合波分析法(Rigorous Coupled-wave Analysis,RCWA)以三硒化砷 (As2Se3)材料为基底,建立仿生蛾眼结构理论模型,使用离子束刻蚀方法制备出的微结构高度为1 550 nm,检测发现中长波红外范围材料表面透射率提高了7.7%。CHIA A等[11]利用电子束光刻法(E-Beam Lithography,EBL)和电感耦合等离子体(Inductively Coupled Plasma,ICP)、反应离子束刻蚀(Reactive Ion Etching,RIE)以Cl2和N2为刻蚀气体在砷化镓 (GaAs)表面制备具有周期性的纳米结构,在400~1 000 nm波段的材料表面反射率小于1%。国内董晓轩[12]在硅和石英基底上制备亚波长纳米仿生蛾眼结构,抗反射性能优异,且提高了光学器件的耐久性。CHAN L等[13]利用光刻掩膜加等离子体刻蚀技术以CF4/Ar混合气体为刻蚀气体在硫化锌和硒化锌表面亚波长纳米结构,发现4 μm波段附近透射率最高提升了23%和26%,极大地降低了材料表面的反射损耗。长春理工大学董莉彤等[14]通过非对称三光束激光干涉光刻(Laser Interference Lithography, LIL)系统与等离子体刻蚀技术相结合的方法,得到了顶端半径、底端半径和结构高度分别为0.15 μm、0.43 μm、2 μm的锥状阵列结构,测得其在近红外波段反射率为1%,且静态接触角超过150°,具有超疏水性。2022西安交通大学张嘉亮等[15]利用飞秒激光制备了耐久型超疏水表面。YONG J等[16]使用激光刻蚀制备出微/纳米级分层结构,在空气中具备超疏水性。

恶劣的工作环境要求光学器件在满足光学系统要求的前提下,同时具备良好的自清洁性能。本文研究区熔硅表面微纳结构,旨在提升其长波红外透射率,拓展其应用范围,对功能材料表面改性研究意义重大。氟硅烷作为自清洁表面改性常用手段,生产成本高且硅烷修饰层在高温状态并不稳定。通过湿法刻蚀、飞秒激光等刻蚀方法直接改变材料表面从而形成微纳结构,工艺难度大,条件苛刻且耗时长。而自由基等离子体源(Radical Plasma Source,RPS)刻蚀和低能离子束(Low Energy Ion Beam Etching,LE-IBE)刻蚀技术可以不受上述方法缺点的限制,通过简单的工艺和较短的加工时长制备出微纳结构。

1 亚波长微纳米结构的特性模拟

1.1 微米结构的模拟计算

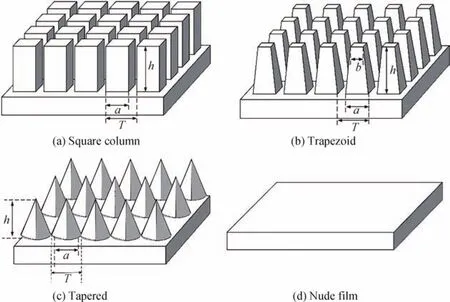

目前为止,人们在硅、蓝宝石和硫化锌等诸多功能材料表面设计微纳结构,如柱状、金字塔和高斯形等[17]。本研究基于有限元方法[18-19]利用COMSOL Multiphysics仿真软件建立光学模型(如图1),模拟长波红外波段(8~12 μm)范围内,区熔硅裸片基底以及具有方柱形、梯形、锥形微米结构时材料表面对光线的调制作用,比对分析其表面透射率。设置微米结构高度h、周期T、底部宽度a、占位比f=a/T、顶部宽度b。采用控制变量法,统一设置微米结构参数为T=1 μm、h=1.3 μm、f=0.5以及梯形顶部宽度100 nm;在参数一致的条件下分析微结构形貌对硅表面减反射效果的调控能力。

图1 微米结构模型示意Fig.1 Schematic diagram of the micron structure model

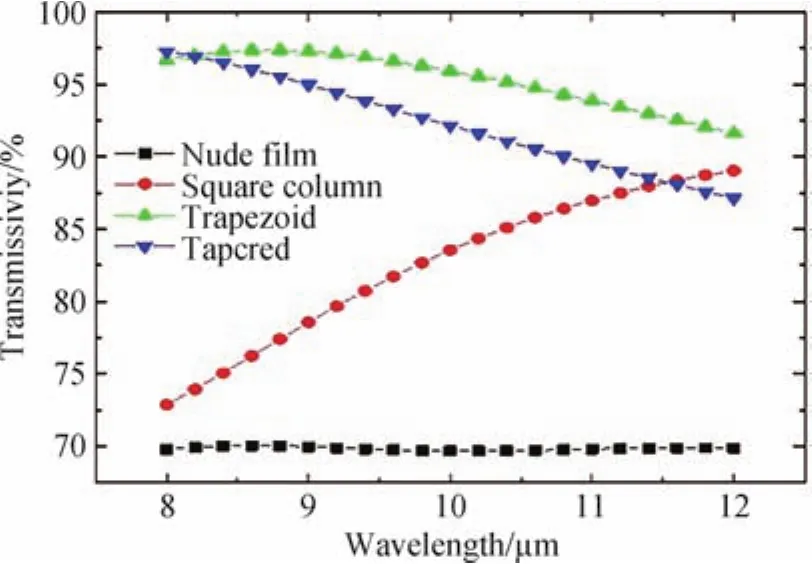

根据图2结果,微米结构可以明显提升硅表面的透射率。在几种微米结构中,方柱形对其透射率的改善效果较差,而梯形结构及锥形结构的存在,可使硅表面的透射率达到80%左右,实现卓越的减反射效果。方柱形结构表面透射率变化曲线显示,在波长从8~12 μm增大过程中,其表面透射率增大但在10~12 μm范围增长趋势平缓。梯形和锥形结构透射率随着波长的增加而降低,说明此时该结构的减反射性能下降。分析可知,方柱形结构由于形状上下宽度一致使其有效折射率恒定,而梯形和锥形结构随顶端到底端宽度的变化具有渐变特性。比较梯形和锥形两种渐变式微米结构的界面折射率,发现锥形结构的界面折射率间隔较大。由光的折射定律可知,对于线性变化的折射率在其间隔越小时,菲涅尔反射的影响越弱,实现减反射性能更容易。

图2 T=1 μm,h=1.3 μm,f=0.5时,不同形貌微米结构表面透射率光谱Fig.2 Transmittance spectra of microstructures with different morphologies on the silicon surface when T=1 μm,h=1.3 μm,f=0.5

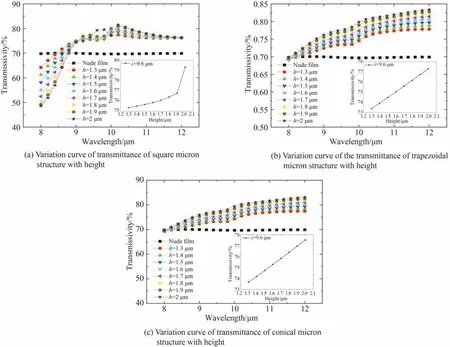

对模拟计算结果进行分析且兼顾后期加工工艺的可实施性,设计微米结构参数为T=6 μm,a=0.5,h=1.3~2 μm。研究方柱形、梯形、锥形微米结构在不同高度下表面透射率的变化规律。

研究发现,梯形微米结构对光线的调制能力与锥形结构相近,这是由梯形结构顶部宽度较小导致;图3插图显示了9.6 μm中心波长处,在T=6 μm,f=0.5时透射率与结构高度呈正相关趋势。在长波红外波段方柱形微米结构高度增大有益于实现材料表现增透效果;但在近红外波段的透射率略低于裸片。综上所述,通过微米结构的高度变化能够调控硅表面的减反性能,当高度增大时可实现长波红外减反。T=6 μm,h=2 μm,f=0.5时,梯形和锥形微米结构具有更优越的减反射性能,且高度变化导致的透射率变化趋势一致,最大透射率约为84%。

图3 硅表面不同微米结构高度与透射率的关系对比Fig.3 Comparison of the relationship between the height of different microstructures on the silicon surface and the transmittance

1.2 纳米结构的模拟计算

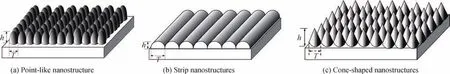

通过低能离子束溅射刻蚀硅表面制备纳米结构过程中,材料表面分别出现点状、条纹以及锥状结构。区熔硅表面纳米结构分布紧密,因而研究周期T和高度h对不同形貌纳米结构的透射率性能调控能力并分别建立光学模型。

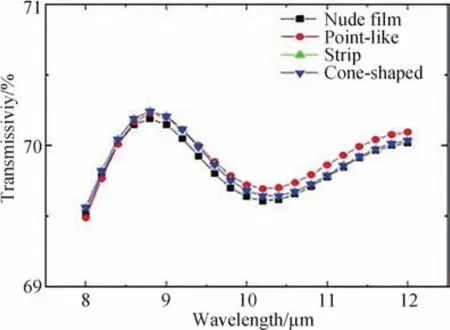

图4(a)~(c)分别为点状、条纹和锥状三种不同的纳米结构,光学模型上下两个区域为完美匹配层(Perfectly Matched Layer,PML),为模型四周设定周期性的边界条件(Periodic Boundary Conditions,PBC)。结合微米结构的结构参量以及工艺要求,在计算模拟纳米结构T=100 nm,h=30 nm条件下,依次分析三种纳米结构对材料表面光线的调制能力,透射率变化曲线如图5所示。建模研究发现,相比于微米结构,纳米结构减反效果并不突出。

图4 纳米结构几何模型示意Fig.4 Schematic of the geometric model of the nanostructure

图5 硅表面不同形貌纳米结构透射率变化曲线Fig.5 Transmission curve of nano-structures with different morphology on silicon surface

1.3 微纳复合结构的光学仿真

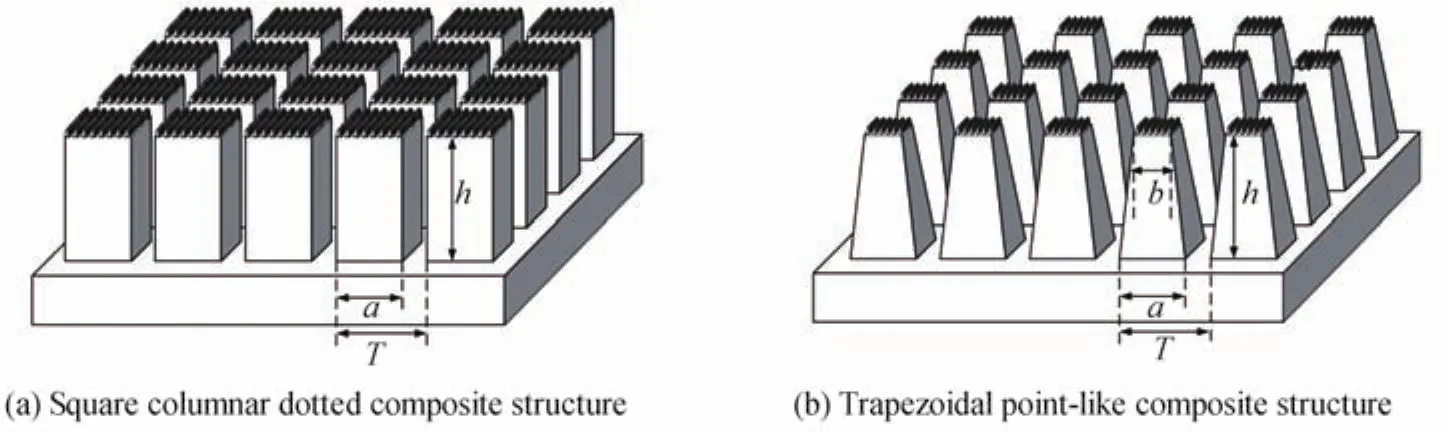

根据微米结构和纳米结构光学模型的仿真分析和制备工艺的要求,以T=6 μm,h=2 μm,f=0.5的微米结构作为微纳复合结构的底部结构。分别建立方柱形-点状和梯形-点状的微纳复合结构模型,设定顶部纳米结构T=100 nm,h=30 nm,如图6。

图6 微纳复合结构几何模型示意Fig.6 Schematic of the geometric model of the micro-nano composite structure

根据图7硅表面微纳结构透射率变化曲线,两种微纳复合结构中梯形-点状结构减反性能优于方柱形-点状结构,透射率最高为83%。不难发现,在8~12 μm波段硅表面透射率变化主要受到微米结构的影响,纳米结构不能有效改善其减反射性能。

图7 硅表面微纳结构透射率变化曲线Fig.7 Transmittance curve of silicon surface micro-nano structure

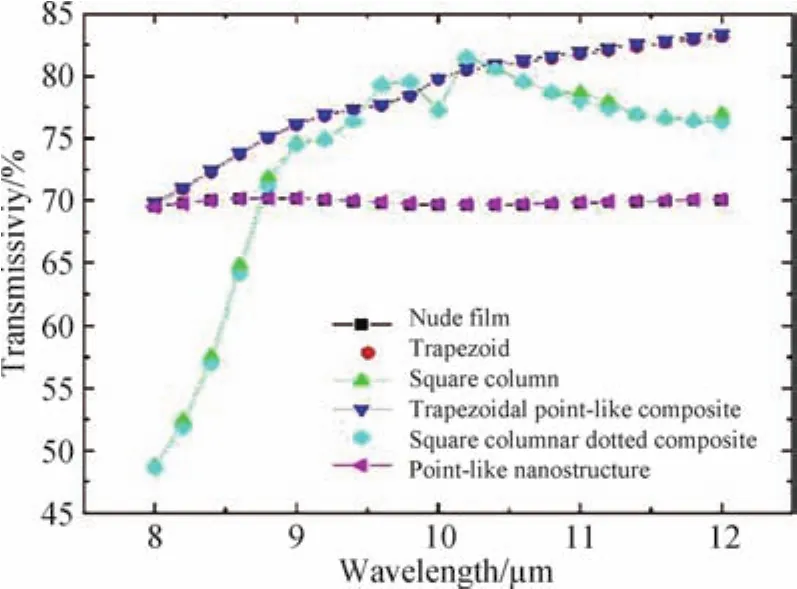

1.4 浸润性模型的建立

由于理想固体表面存在张力,静止于理想化固体表面上的液滴难以完全铺展开,此时与固体表面的夹角θ,即为本征接触角[20],固-液(σsl)、液-气(σlg)、固-气(σsg)界面张力如图 8。基于力学平衡原理,杨氏方程[21]表示为

图8 本征接触角示意Fig.8 Intrinsic contact angle

利用自由基等离子刻蚀硅表面制备微米结构,基于刻蚀过程中的各项同性效应,使得形成的微米结构呈梯形,横截面轮廓如图9。

图9 RPS刻蚀后的微结构轮廓Fig.9 RPS etched microstructure outline

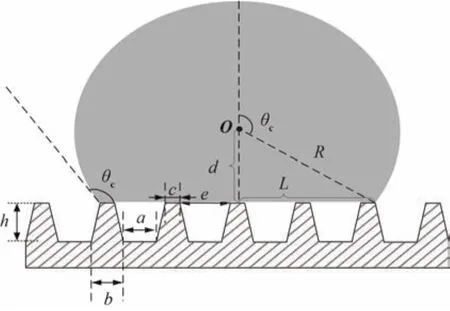

如图10,建立梯形微米结构表面浸润模型。其结构参数为底端间距a,底端宽度b,顶端宽度c,顶端间隙e,高度h,斜边的倾角斜率tanα。液滴的底部半径为R,固-液-气(Sslg)接触线边缘到液滴底端中心的长度为L,液滴中心垂直于接触线的距离为d,θc即为液滴的静态表观接触角。在液滴接触范围的每个周期内,固-液(Ssl)界面宽度为c,液-气(Slg)界面宽度为e。

图10 梯形微米结构液滴润湿模型示意Fig.10 Schematic of the wetting model of trapezoidal micrometer droplet

假设液滴底部柱状微结构数量为N, 可表示为[22]

由式(2)可知,固-液界面(Ssl)、液-气界面(Slg)和固-气界面(Ssg)的接触面积如式(3)、(4)、(5)[22],其中Stotal为固体表面总面积(m2)。

液滴浸润体系的自由能为[22]

式中,γsl、γlg、γsg分别对应温度和容积相同时的三种界面能,此时梯形微米结构表面浸润系统处于平衡状态,自由能近似于零,则

即

由于液滴的体积不变

可得

由于固体表面张力和界面能数值一致,故将式(3)、(4)和(11)代入式(10)[22],可得

则

其中

设微米结构底部f=0.5,则

则式(14)可表示为

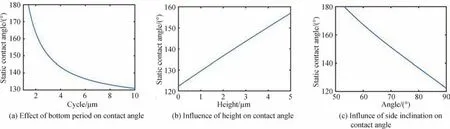

衬底材料硅表面的本征接触角为θ,则cosθ为常数。利用MATLAB软件模拟求解,以此探究结构参数对微结构表面本征接触角的影响:

1)在h=2 μm,α=80°条件下,则z≥8/tan80°≈1.41 μm,则z=[1.41, +∞];

2)在α=80°,z=6 μm条件下,则h=[0, +∞];

3)在h=2 μm,z=6 μm条件下,则α≥arctan(2/1.5)≈53.06°,即α=[53.06°, 90°];计算结果如图 11。

根据图11,周期、高度和梯形侧壁斜率是影响微米结构表面静态接触角的三个主要因素。周期增大导致表面张力减小,且接触角减小速度随周期的增大而逐渐平缓;表面张力与微结构高度变化趋势保持一致;增加侧壁的斜率将导致接触角的减小;α=90°时,微米结构横截面轮廓为矩形,这意味着相同占空比下梯形微米结构表面疏水性能优于矩形微米结构。

图11 硅表面微结构参数对接触角的影响(f=0.5)Fig.11 Influence of silicon surface microstructure parameters on contact angle (f=0.5)

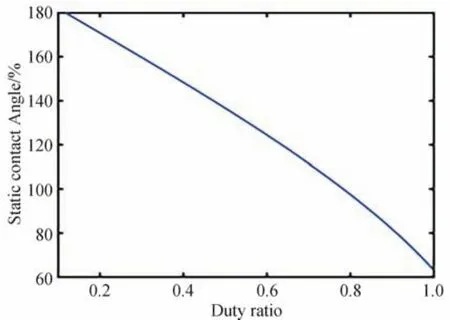

设微米结构底端T=6 μm,f=x,则

则式(17)可表示为

式(20)研究了x、h、α的变化对θc的影响趋势。在MATLAB进行模拟求解时,假设h=2 μm,α=80°,则x≥4/tan80°/6≈0.12,所以占空比f=[0.12,1]。图12展示了微米结构静态接触角随占空比f变化的趋势,当T=6 μm时,占空比的增大会降低表面自清洁性能。

图12 硅表面微结构底部占空比对接触角的影响(T=6 μm)Fig.12 Influence of duty cycle on the contact angle of silicon surface microstructure bottom (T=6 μm)

2 亚波长微纳米结构的制备及性能分析

2.1 微纳复合结构的制备

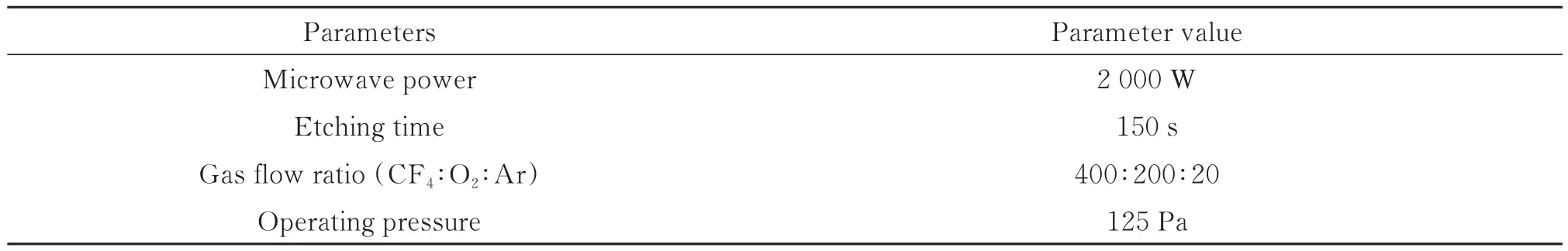

首先利用超声波清洗仪清洗区熔硅样片,经过丙酮(C3H6O)-无水乙醇(C₂H₆O)-去离子水(H2O)三次清洗后,使用氮气(N2)吹干材料表面,利用RPS刻蚀区熔硅表面;具体刻蚀参数如表1所示,选用气体流量比为 CF4∶O2∶Ar=400∶200∶20,在工作气压 125 Pa,微波功率为 2 000 W 条件下,经过 120 s的刻蚀成功制备出周期T=6 μm的微米结构。

表1 微米结构RPS刻蚀参数表Table 1 Microstructure RPS etching parameter table

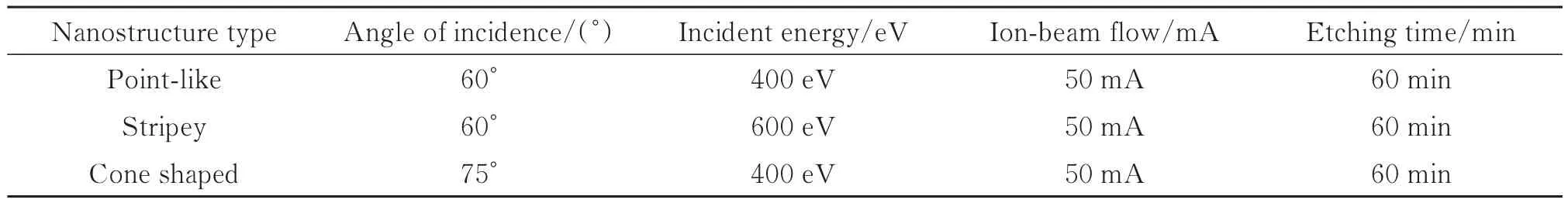

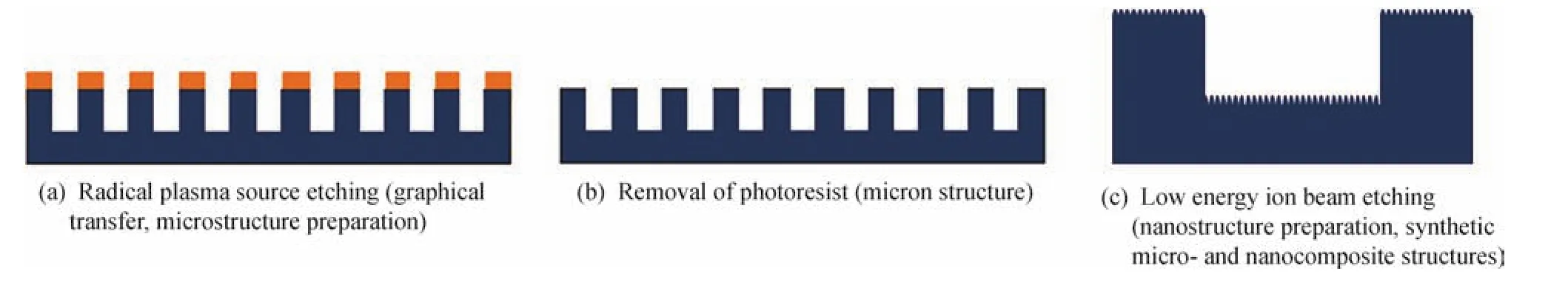

微纳复合结构形成过程如图13所示,在RPS刻蚀形成微米结构的基础上,通过低能离子束诱导[23-24]在区熔硅表面继续制备出不同形貌的纳米结构。纳米结构工艺参数如表2,最终完成了微纳米复合结构的制备并对其光学性能进行表征。

表2 纳米结构工艺参数表Table 2 Nanostructure process parameter table

图13 微纳复合结构形成示意图Fig.13 Schematic of the formation of micro-nano composite structure

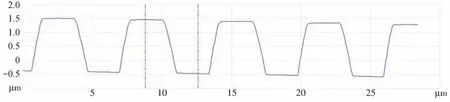

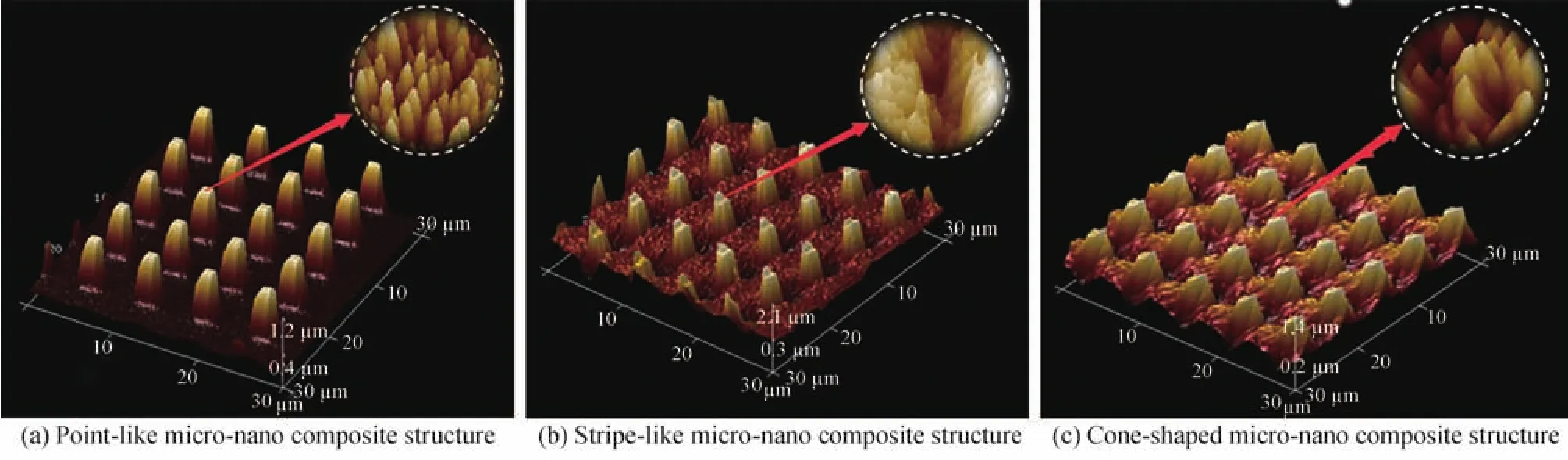

使用AFM对所制得周期T=6 μm的不同形貌微纳米复合结构进行检测,结果如图14,插图为局部放大的纳米结构形貌图。

图14 硅表面周期T=6 μm微纳复合结构Fig.14 The micro-nano composite structure with a period of 6 μm was obtained on the silicon surface

2.2 微纳复合结构性能分析

2.2.1 微米结构尺寸参数变化对硅表面静态接触角的影响

对微米结构湿润性理论建模研究微米结构参数对硅表面浸润性能指标的影响规律,发现在微米结构占空比f=0.5时,周期T的增大会导致表面疏水性减弱;微结构侧壁倾角增大时表面静态接触角减小,而高度h的增大会使接触角增大。当周期保持恒定时,占空比对接触角的影响趋势为负相关。延长RPS刻蚀时间对微结构周期和侧壁倾角改变不明显,而占空比f逐渐减小,高度h先增大后减小。综上所述,需要深入分析表面张力随微米结构高度和占空比的动态变化。此外,为了验证润湿性模型理论最终结果,使用接触角测量仪对实验制备的微纳结构进行测量分析;在样片表面随机滴落3 μL水滴并记录其表面静态接触角数据,每份样片重复上述操作三次,以接触角数据平均值评估样片表面疏水性能,以此研究高度相近条件下,周期对结构表面张力的影响。

1)微米结构高度对表面接触角的影响

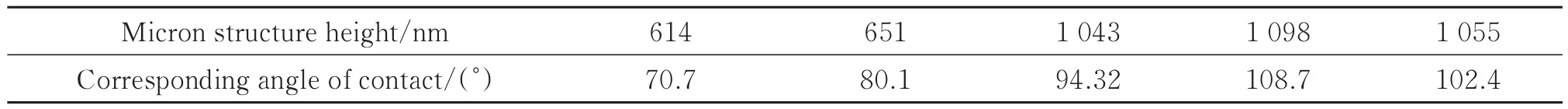

在结构数据一致的条件下,测得不同微米结构高度对应的静态接触角数据如表3。

表3 不同微米结构高度下的接触角Table 3 Contact angles corresponding to different microstructure heights on silicon surface

表3中的数据表明,微米结构接触角的变化趋势与高度呈正相关,其演化规律证实了理论数学模型的准确性。h=1 043 nm时,接触角可达94.32°;h=1 098 nm时,接触角达到108.7°;h=1 055 nm时,接触角相比于1 098 nm时减小了6.3°。发现微米结构的高度对材料表面疏水性的影响存在阈值。在此范围内,微米结构高度的增加伴随着固-气(Ssg)接触表面积的增加和固-液(Ssl)接触表面积的减少,这最终增强了材料表面的疏水性能。

2)微米结构周期对表面接触角的影响

研究周期这一因素对微米结构疏水性能的影响,据表4的统计结果,微米结构保持一致时,周期对接触角的影响趋势呈负相关,与理论模拟结果一致。周期减小导致材料上表面的固-气(Ssg)接触面积越大,对应的固-液(Ssl)接触面积越小,增大了材料表面张力。

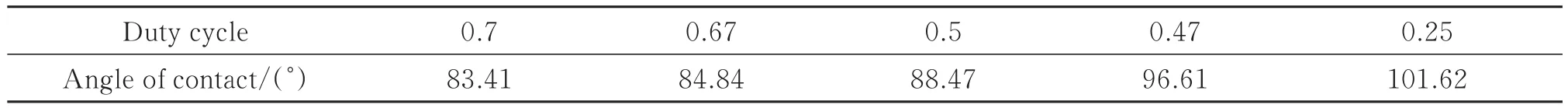

3)微米结构占空比对表面接触角的影响

在保持其他参数恒定时,不同占空比对应的接触角如表5。

表5 硅表面不同占空比对应的接触角Table 5 Different duty cycles of silicon surface correspond to contact angles

表5中的数据显示,在其他结构参数一致时,占空比对表面接触角的影响趋势呈正相关,该演变规律验证了理论模拟结果的正确性。占空比减小时,液滴底部结构的固-气(Ssg)接触面积增大,固-液(Ssl)接触面积减小,材料表面的疏水性能增强。与润湿性理论模型对比发现,实验制备的微米结构表面静态接触角随周期、高度、占空比的演变形态基本相同,但实际测量所得表面静态接触角小于理论值,推测为实验过程中微米结构几何形态偏差、侧壁粗糙度较大等问题导致。

2.2.2 纳米结构形貌特征对浸润性的影响

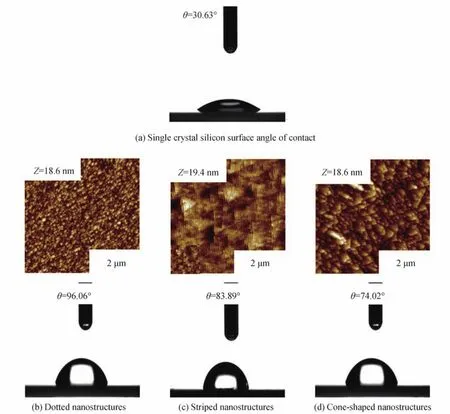

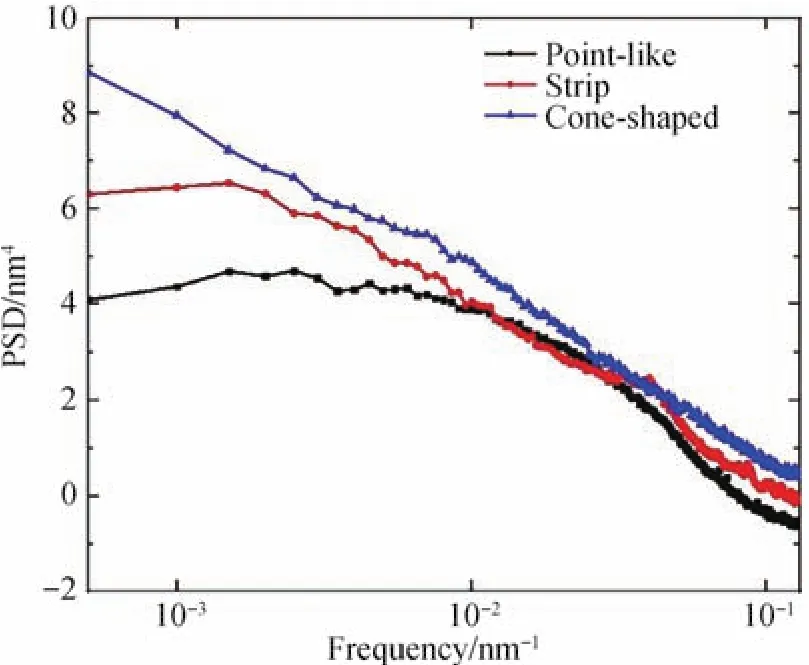

图15中(a)为单晶硅表面接触角; (b)中典型特征为点状结构,显示了随机分布的离散形态;(c)具备条纹结构的典型特征;而(d)显示出纳米锥状结构特点。以上3种典型纳米结构功能表面的功率谱密度(Power Spectrum Density,PSD)曲线如图16,分别与图15(b)~(d)相对应。分析三种纳米结构PSD曲线发现,条纹状纳米结构较为突出的谱峰,即其一定程度上有准周期性。

图15 单晶硅及其3种典型纳米结构的表面接触角Fig.15 Surface contact angles of monocrystalline silicon and it′s three typical nanostructures

图16 不同纳米结构形貌的PSD曲线Fig.16 PSD curves of different nanostructure morphologies on silicon surface

由图15可知,区熔硅裸片及以上3种典型形貌纳米结构的静态接触角大小依次为:纳米点状(96.06°)>纳米条纹(83.89°)>纳米锥状(74.02°)>裸片基底(30.63°)。实验表明在区熔硅表面制备纳米结构,可以极大增强其表面张力,其中点状纳米结构的静态接触角最大达到96.06°,即纳米结构的存在能够增大硅表面静态接触角,提升其疏水性能。

2.2.3 微纳复合结构对浸润性的影响

测量实验制备的微纳复合结构表面静态接触角如图17,发现形成微纳复合结构的样片表面张力远远大于基底样片。其中梯形-点状微纳米复合结构的表面静态接触角最大,为125.77°,梯形-条纹状微纳米复合结构表面静态接触角为117.81°,梯形-锥状微纳米复合结构表面静态接触角为113.3°。通过刻蚀形成微米、纳米结构可以明显提高硅材料表面静态接触角。这是由于在液滴铺展于具有微纳复合结构的硅表面上时,内层凹槽结构能够保存更多的空气,空气提供的浮力提高了液滴铺展难度,而当气-液(Slg)接触面积增大时,表面张力随之增大。在区熔硅表面制备微纳复合结构能够极大提升其疏水能力,性能相比仅存在单一微米结构或纳米结构的样片更为卓越。

图17 硅表面不同微纳复合结构对应的接触角Fig.17 Contact angle corresponding to different micro-nano composite structures on silicon surface

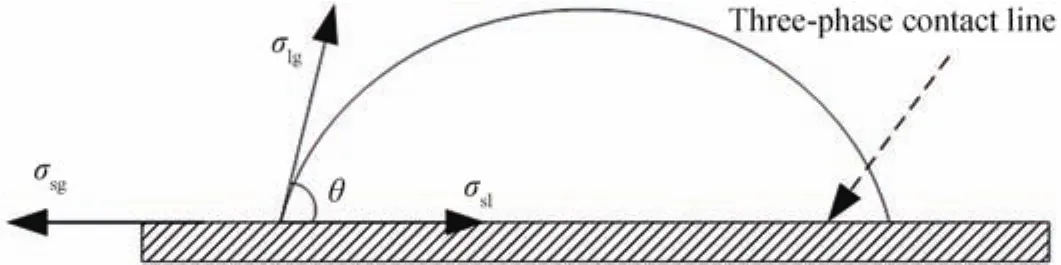

2.2.4 微纳结构的光学性能分析

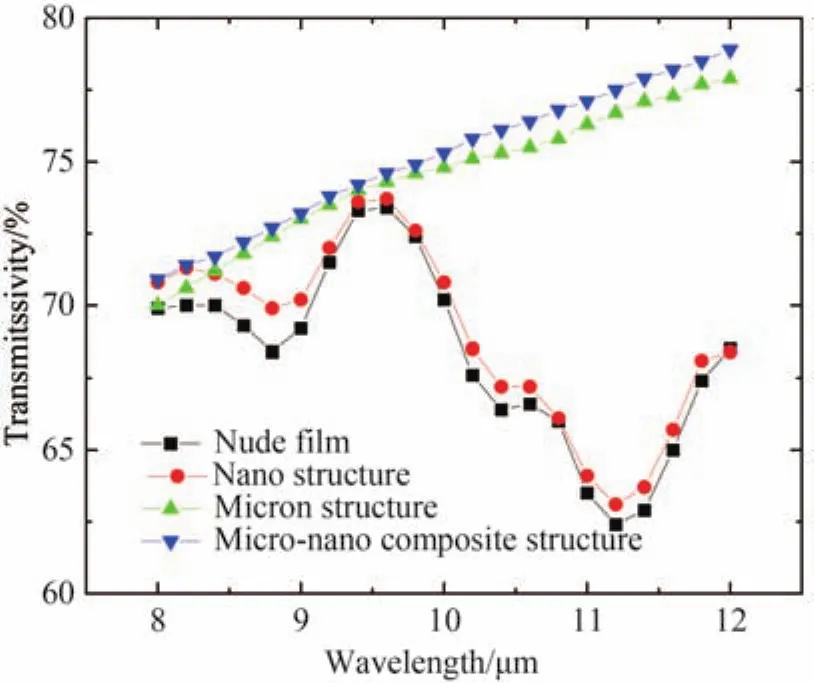

测量1 cm×1 cm微纳结构样片表面在入射光谱8~12 μm范围的透射率,设置红外光谱仪信噪比为50 000∶1,分辨率为0.25 cm-1。以200 nm的周期间隔对实验制备的微纳结构样片进行表征分析,记录数据并制出透射率-波长曲线如图18。测量结果显示:单一纳米结构减反效果并不理想,微米及微纳米复合结构可以明显提升硅材料表面透射率,其中微纳米复合结构在8~12 μm波段透射率最高为78%。从硅表面透射率曲线可以看出,微米结构在长波红外的减反占主导地位。实际制备所得微米结构具备亚波长结构的特点,减反效果近似于等效折射率膜。对比模拟计算结果发现,实际测量透射率曲线与理论仿真结果存在一定偏差,这是由于制备工艺导致微结构侧壁粗糙度较大,不具备理想的规则结构形貌而导致。

图18 硅表面微纳复合结构透射率Fig.18 Transmittance of micro-nano composite structure on silicon surface

3 结论

基于有限元理论,通过仿真模拟研究硅表面亚波长微纳米复合结构对透射率的影响规律,建立浸润性模型,对微结构的疏水性能进行模拟计算;以计算模拟所得数据为基础,利用RPS以及低能离子束刻蚀技术,成功制备出具有抗反射和自清洁的多功能亚波长微纳米复合结构。通过对比仿真和实验的结果发现,微米结构对长波红外波段硅表面的透射率占主导作用;微纳米复合结构对光线的调制能力略大于单一微米结构,表面透射率可达到78%左右;纳米结构在更大程度上增大了固-液(Ssl)接触面积,进一步提升疏水性能,其表面静态接触角最大可达125.77°。