基于F型梁的光纤光栅加速度传感器

2023-07-12甘维兵张艺璇张寅杰王宇刘念张翠

甘维兵 ,张艺璇 ,张寅杰 ,王宇 ,刘念 ,张翠

(1 武汉理工大学 光纤传感技术与网络国家工程研究中心,武汉 430070)

(2 武汉理工大学 信息工程学院,武汉 430070)

0 引言

振动信号能够表征物体振动的基本特征,可以准确及时地反映设备结构的工作状态[1],因此通过检测设备的振动信号,可以准确评估其健康状况,并判定损伤位置[2]。传统的拾振器多为电类传感器,在高电压、强磁场的复杂环境下,电类传感器易受电磁干扰,并且其金属结构可能产生放电,改变监测设备的磁场分布,从而降低设备安全运行的可靠性[3]。光纤布拉格光栅(Fiber Bragg Grating,FBG)加速度传感器具有本质防爆、抗电磁干扰、耐高温、易于组网等优点,特别适合高电压、强磁场特殊环境中的应用。

光纤光栅加速度传感器根据设计结构大致可以分为芯轴式[4-7]、膜片式[8-10]、铰链式[11-15]与梁式[16-18]等。芯轴式FBG加速度传感器的性能受弹性体影响较大,弹性体刚度与灵敏度相互制约[19],必须选择合适的弹性体;基于膜片式的FBG传感器大多适用于高频的地震勘探等环境,不适于拾取低频信号;基于铰链式的FBG传感器工作频率范围大,灵敏度高,但其原理结构复杂;梁式FBG振动传感器不仅结构简单,而且具有稳定性高、横向抗干扰能力强等优点,被广泛用于一维加速度的测量[20]。贾振安等[21]设计了一种悬臂梁传感器,其谐振频率为90 Hz,灵敏度为121 pm/g,之后根据实验结果对悬臂梁进行了疲劳分析,并改进优化了传感器尺寸,大大提高了悬臂梁的疲劳寿命,但其工作频率范围较窄;张绪成等[22]利用L型悬臂梁设计了一种光纤光栅加速度传感器,该传感器谐振频率为280 Hz,测量带宽为1~240 Hz,灵敏度为52 pm/g,虽然其谐振频率高,测量带宽大,但是灵敏度较低,不适合测量微弱的振动信号。

综上所述,目前的悬臂梁式传感器很难同时满足测量带宽大、灵敏度高的需求,因此本文基于F型梁结构设计了一种光纤光栅加速度传感器,通过将光纤光栅远离悬臂梁中性层达到增敏的效果,并将光纤光栅悬空固定,从而有效避免啁啾效应,最后对直接封装和填充硅油后封装的传感器进行性能分析和对比。

1 理论分析

1.1 传感器工作原理

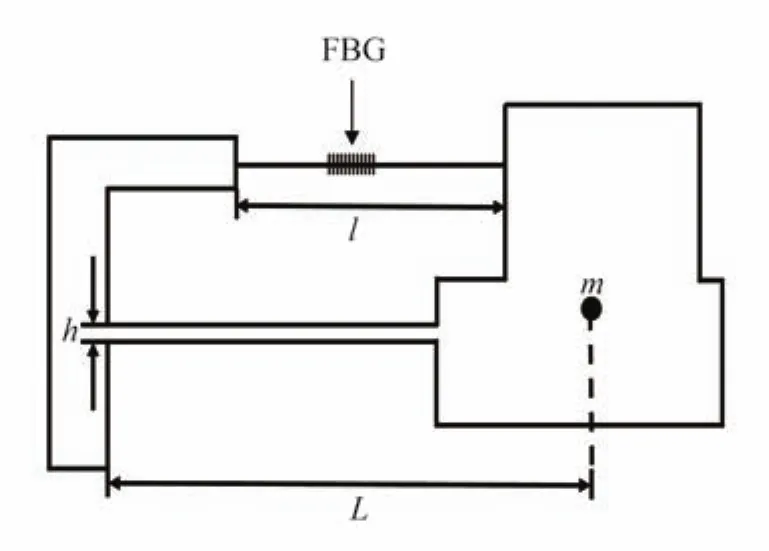

光纤光栅加速度传感器由一体化加工的F型梁和质量块以及一根带有光纤光栅的小段光纤组成,如图1所示。F型梁包括基座、第一横梁与第二横梁,第二横梁为主悬臂梁,自由端与质量块相连,另一端与基座固定连接,第一横梁与质量块上设有光纤槽,通过胶粘的方式将光纤固定在光纤槽中,光纤光栅悬空于第二横梁上。当传感器与被测物体一起振动时,传感器质量块由于自身惯性的作用,与被测物体之间产生相对位移,拉伸或压缩FBG,从而使得FBG中心波长产生漂移,通过测量FBG波长漂移量就可以得到加速度。

图1 传感器结构示意图Fig.1 Structure diagram of the sensor

1.2 传感器理论分析

惯性式加速度传感器的力学模型可以简化为一个单自由度系统,主要包括质量块、弹簧和阻尼器,如图2所示,其中质量块的质量为M,弹簧的刚度系数为K,阻尼器的阻尼系数为C,x和y分别为质量块和被测对象的位移,a为竖直方向的振动加速度。

图2 惯性式加速度传感器等效力学模型Fig.2 Equivalent mechanical model of inertial accelerometer

上述惯性式加速度传感器的幅频特性为

式中,|H(jω)|为振幅,ω为加速度圆频率,ω0为系统谐振频率,ξ为阻尼比,且ξ=C/2Mω0。

根据式(1)可以得到系统的幅频响应曲线,如图3所示。

图3 惯性传感器振动系统幅频响应曲线Fig.3 Amplitude frequency response curve of inertial sensor vibration system

由图3可知,在不同的阻尼比下,幅频响应曲线的平坦度不同,当ω≪ω0时,幅频曲线近似于水平线,在无阻尼的情况下,传感器的工作带宽为0~0.2ω0,通过添加阻尼物质如硅油等,可以使传感器有更大的工作带宽,一般阻尼比取0.7。

提出的加速度传感器的力学模型如图4所示,其中F型梁第二横梁为弹性元件,与质量块构成质量—弹簧无阻尼单自由度系统。

图4 传感器力学模型Fig.4 The mechanical model of sensor

当传感器随被测物体一起振动时,假设振动加速度为a,则传感器第二横梁活动端中心受到的力为

式中,m为质量块的质量。此时第二横梁活动端产生的挠度为

式中,L为梁长,E为梁的弹性模量,I为梁的惯性矩,可以表示为

式中,b为梁的宽度,h为梁的厚度。则第二横梁的等效刚度为

因此传感器谐振频率为

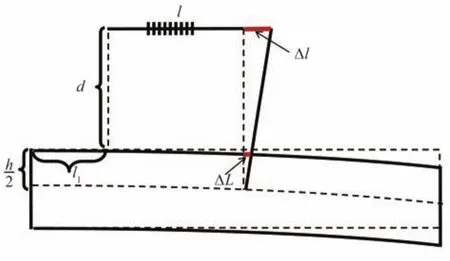

如图5所示,假设光纤光栅与第二横梁表面之间的距离为d,光纤形变量为Δl,梁上固定两点之间的形变量为ΔL,则

图5 梁变形示意图Fig.5 Diagram of beam deformation

假设光纤光栅左端距离悬臂梁尾端的水平距离为l1,则光纤光栅右端距离悬臂梁尾端的水平距离为l1+l,距离悬臂梁尾端x处的应变为

因此距离悬臂梁尾端l1和l1+l两点之间的形变量为

所以光纤光栅的应变为

光纤光栅的中心波长的变化量ΔλB与光纤轴向应变ε的关系为

式中,λB为光纤的中心波长,Pe为光纤的弹光系数,通常对于掺锗光纤,Pe=0.22。

所以传感器灵敏度为

2 参数优化及有限元分析

2.1 传感器参数优化

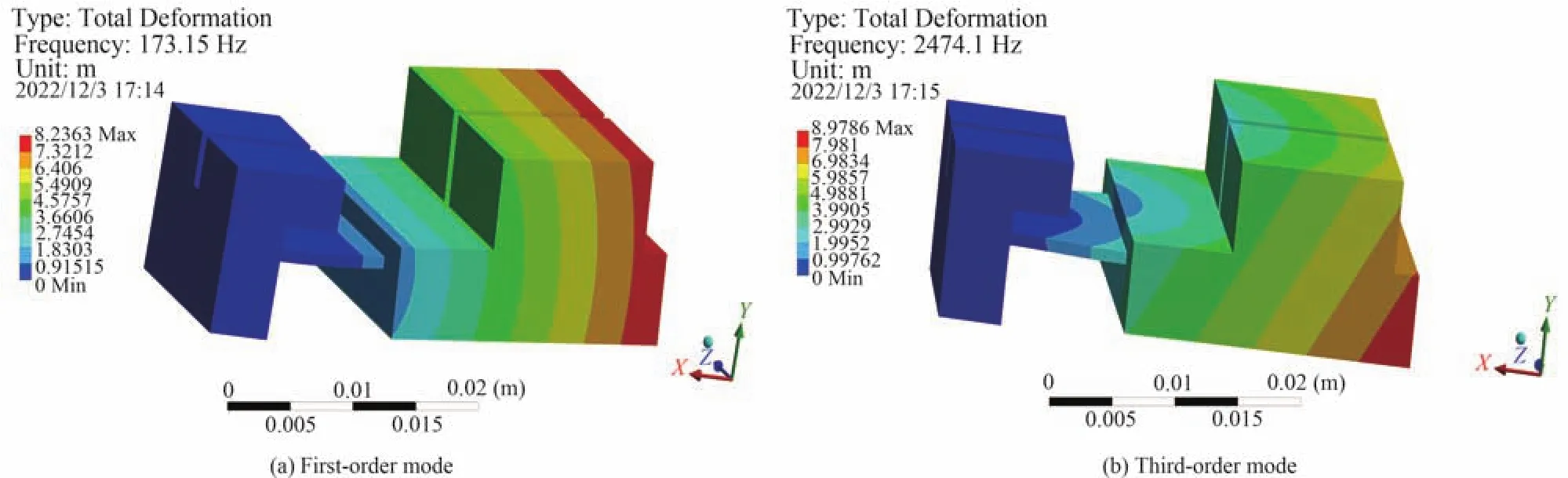

传感器的谐振频率和灵敏度决定了其频带范围与分辨率,但二者相互制约,而且谐振频率f与灵敏度S并非完全成反比,因此需要设计出最优参数,来得到合适的谐振频率与灵敏度。由式(6)和式(12)可知:传感器的谐振频率和灵敏度与第二横梁的弹性模量E、厚度h、宽度b、长度L、光纤光栅与第二横梁表面之间的距离d、光纤光栅左端距离悬臂梁尾端的水平距离l1、光纤长度l以及质量块的质量m有关。

初步设定传感器的谐振频率为170 Hz,将灵敏度公式设为目标函数,约束条件为传感器各尺寸参数和谐振频率公式,使用序列二次规划方法进行求解[23]。考虑到传感器的尺寸及加工问题,传感器的优化模型设置为

式中,X=[E,b,h,m,L,t,l1,l]为传感器的尺寸参数向量,g(X)和h(X)分别为等式约束与不等式约束,LB和UB分别为传感器尺寸的上下限约束。利用MATLAB进行求解,并对求解结果进行圆整,FBG加速度传感器最终尺寸参数见表1。

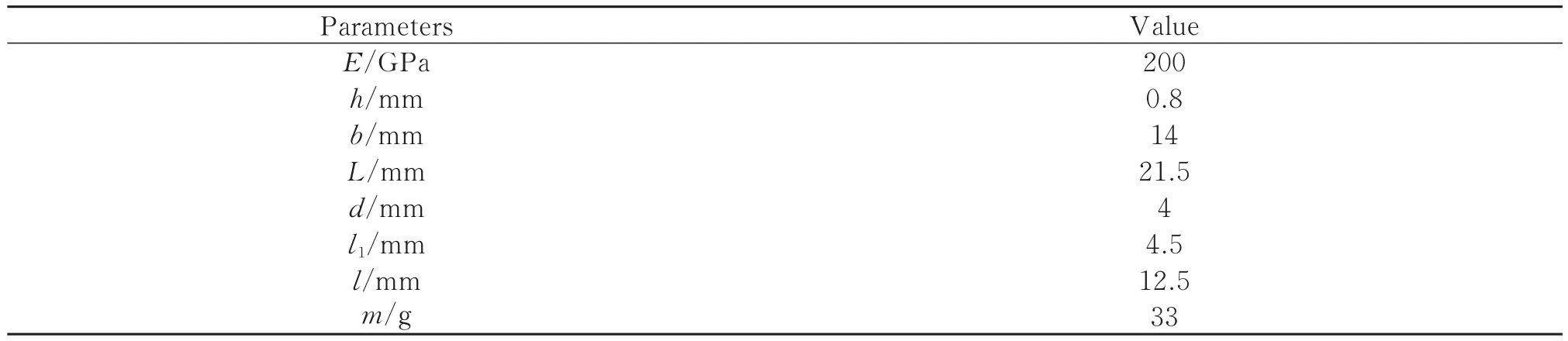

表1 FBG加速度传感器参数Table 1 Parameters of FBG acceleration sensor

将表1中各参数代入式(5)和式(10)可得,传感器的谐振频率和灵敏度理论值分别为166.45 Hz、154.74 pm/g。

2.2 传感器有限元仿真

为了进一步研究传感器性能,利用ANSYS软件对传感器进行模态分析与谐响应分析。首先通过SOLIDWORKS建立传感器的三维模型,然后将三维模型导入到ANSYS中进行模态分析,得到该传感器的一阶模态振型图和三阶模态振型图,如图6所示。

图6 传感器模态振型图Fig.6 Mode shape diagram of sensor

由图6可知,传感器的一阶与三阶模态振型分别为沿主轴方向(y轴)的纵向振动、沿非主轴方向(z轴)的横向振动,一阶模态振型的谐振频率为173.15 Hz,与理论计算结果基本一致,三阶模态振型的谐振频率为2 474.1 Hz,传感器横向振动谐振频率远远高于主振型的谐振频率,因此该传感器的横向抗干扰能力良好。

完成模态分析后,进一步对传感器进行谐响应分析。扫频范围设置为0~300 Hz,步长为5 Hz,施加方向为y方向、大小为5 m/s2的加速度载荷,设置阻尼比为0.02,模拟直接封装的传感器,选择模态叠加法进行谐响应分析。修改阻尼比为0.7,模拟填充硅油后的传感器,其他仿真条件不变,进行谐响应分析。传感器振幅最大处的模拟幅频响应曲线如图7所示。

图7 传感器振幅最大处的模拟幅频响应曲线Fig.7 Simulated amplitude-frequency response curve at the maximum amplitude position of the sensor

由谐响应分析结果可知:传感器谐振频率在170~175 Hz之间,与一阶模态振型得到的谐振频率一致;ξ=0.7的模拟幅频响应曲线比ξ=0.02的模拟幅频响应曲线更加平缓,仿真结果表明增大传感器阻尼比可以降低传感器在谐振频率附近的振动幅值,使传感器的幅频响应曲线整体更加平缓。

3 实验结果及分析

本文实验验证的传感器有两种类型,按照表1的参数制作两个结构完全相同的传感器,其中一只直接封装作为传感器1,另一只填充硅油后封装作为传感器2。

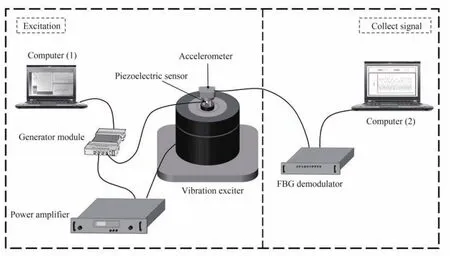

实验测试系统包括激振系统和FBG传感器信号采集系统。激振系统采用丹麦B&K公司的振动平台作为振动源,由功率放大器、信号发生器和控制终端控制振动台的输入信号,激振系统中的标准压电式加速度传感器作为参考传感器。传感器信号采集系统包括FBG加速度传感器、光纤光栅解调仪与电脑,FBG加速度传感器固定在振动台上,传感器输出的信号经光纤光栅解调仪解调之后传至电脑,实验测试原理如图8所示。

图8 实验测试系统原理Fig.8 Experimental system diagram

3.1 幅频响应测试

固定振动信号幅值为5 m/s2,进行扫频测试,扫频范围是10~240 Hz,步长为10 Hz,进行三次重复实验,取平均值,当接近谐振频率时,适当缩小步长,得到传感器1幅频响应实验结果。将传感器1更换为传感器2,重复上述实验步骤,得到传感器2的幅频响应实验结果。结果如图9所示。

图9 传感器1和传感器2幅频响应测试曲线Fig.9 Amplitude-frequency curve of sensor 1 and sensor 2

由实验结果可知:传感器1的幅频响应曲线与模拟幅频响应曲线基本一致,谐振频率为168 Hz,与理论值偏差为0.93%,且幅频响应曲线在0~50 Hz范围内较为平坦,与仿真结果有一定差距,这可能是因为传感器在制作时存在误差;传感器2的幅频响应曲线在0~100 Hz范围内较为平坦,与ξ=0.7时的理论幅频响应曲线以及模拟幅频响应曲线虽然有一定差别,但差距不大,这可能是由于硅油黏度很难控制,从而导致传感器2的阻尼比无法准确达到0.7。

为了进一步获得两个传感器所能测得的最低频率,在0~2 Hz内,设置步长为0.1 Hz,不断加大激振器频率,通过实验发现,传感器1与传感器2所能测得的最低频率均为1.5 Hz,因此传感器1和传感器2的工作频率分别为1.5~50 Hz、1.5~100 Hz。

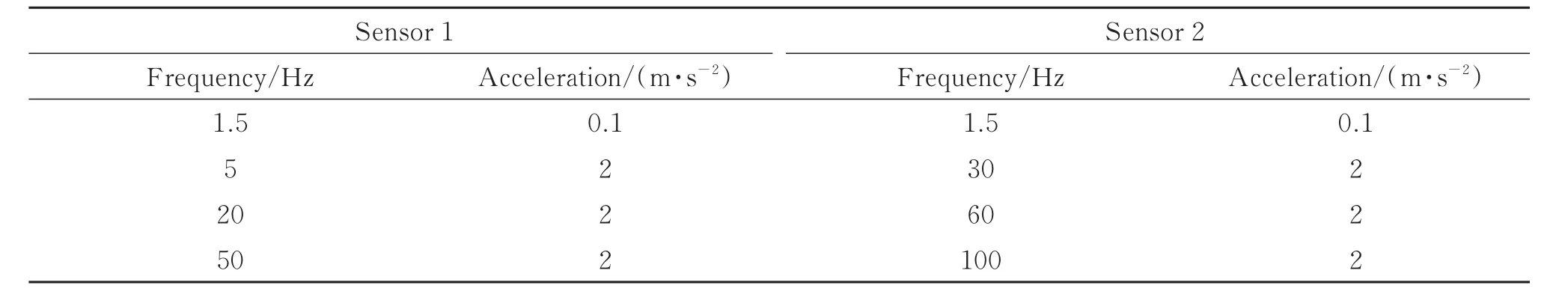

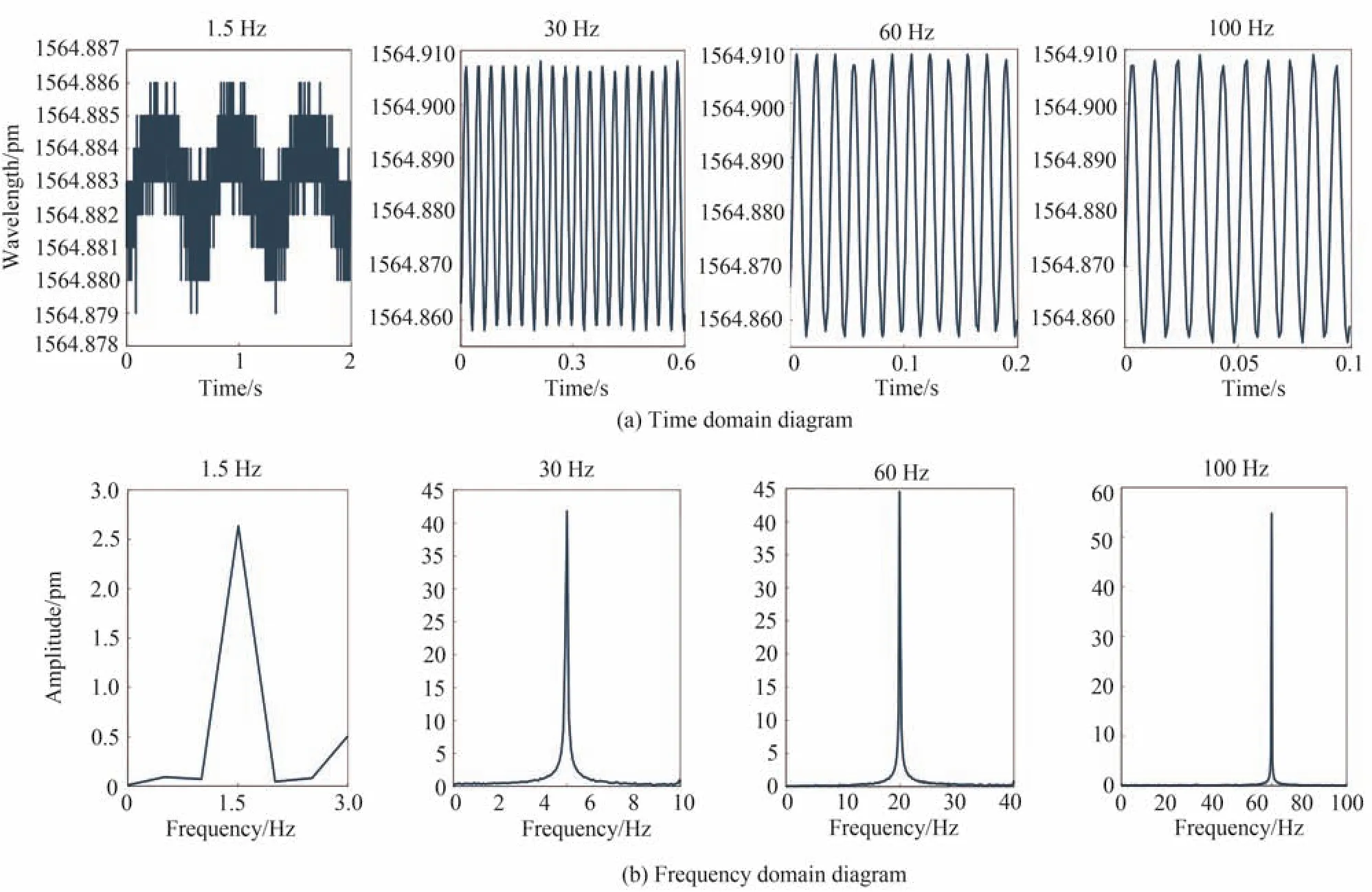

由于振动台的振动加速度也受振动频率的影响,因此按照表2设置激振器的频率与加速度,得到两个传感器分别在下列激励条件下的时域波形图与频谱图,如图10和图11所示。

表2 激振条件设置Table 2 Excitation condition setting

图10 不同激励条件下传感器1的波长时域图和频谱图Fig.10 Time domain diagram and frequency domain diagram of sensor 1 under different excitation conditions

图11 不同激励条件下传感器2的波长时域图和频谱图Fig.11 Time domain diagram and frequency domain diagram of sensor 2 under different excitation conditions

由图10和图11可知,两个传感器在1.5 Hz时,时域波形图失真,这是由于FBG本身存在波长漂移的情况,因此存在一定的测量误差,除1.5 Hz外,整体时域波形良好,能够很好地反映外界的正弦激励;通过快速傅里叶变换得到的频谱结果表明两个传感器测得的振动频率与外加激励的振动频率一致,说明两个传感器在其相应的工作频带内有很好的探测性能。

3.2 灵敏度测试

调整激振器频率分别为20、30、50 Hz,加速度变化范围为2~10 m/s2,进行三组实验,每组实验取三次重复实验数据的平均值。得到传感器1的灵敏度实验结果,如图12(a)所示。调整激振器频率分别为30、50、70 Hz,加速度变化范围为2~10 m/s2,进行三组实验,每组实验取三次重复实验数据的平均值。得到传感器2的灵敏度实验结果,如图12(b)所示。

图12 传感器1和传感器2灵敏度测试曲线Fig.12 Sensitivity calibration curves of sensor 1 and sensor 2

由实验结果可知传感器1在20 Hz、30 Hz、50 Hz时的灵敏度分别为159.35 pm/g、155.82 pm/g、164.44 pm/g,取灵敏度平均值159.87 pm/g作为传感器1的实际灵敏度,其与理论值偏差为3.29%,这可能是由于传感器机械加工误差引起的。传感器2在30 Hz、50 Hz、70 Hz时的灵敏度分别为133.77 pm/g、133.28 pm/g、133.57 pm/g,取灵敏度平均值133.54 pm/g作为传感器2的实际灵敏度,其比传感器1的灵敏度低26.33 pm/g,这可能是因为传感器1与传感器2内部的拾振结构无法做到完全一致,同时传感器2内部填充的硅油有一定阻力,会降低传感器2灵敏度,但传感器2在各频率下的灵敏度更接近,这也表示使用传感器2带来的误差会比使用传感器1带来的误差小。

3.3 横向抗干扰测试

固定振动信号幅值为5 m/s2,频率为40 Hz,分别测量两个传感器在主轴方向与非主轴方向(与主轴方向垂直)的波长漂移量,得到二者的横向抗干扰实验结果,如图13所示。

图13 传感器1和传感器2横向抗干扰测试曲线Fig.13 Curve of cross-axis anti-interference characteristics of sensor 1 and sensor 2

由图13可知:传感器1在主轴方向的波长漂移量为81 pm,非主轴方向的波长漂移量为8 pm,横向干扰度为9.88%;传感器2在主轴方向的波长漂移量为68 pm,非主轴方向的波长漂移量为5.5 pm,横向干扰度为8.1%,比传感器1的横向干扰度降低了1.78%。因此可知在传感器中添加硅油可以达到降低横向干扰度的目的,增强横向抗干扰能力。

4 结论

本文设计了一种基于F型梁增敏结构的光纤光栅加速度传感器,对直接封装的传感器1与填充硅油的传感器2进行了仿真模拟与实验分析。实验结果表明传感器1与传感器2的幅频响应曲线与模拟谐响应曲线基本一致,传感器1的谐振频率约为168 Hz,测量带宽为1.5~50 Hz,灵敏度系数为159.87 pm/g;传感器2的测量带宽为1.5~100 Hz,灵敏度系数为133.54 pm/g。实验证明通过填充硅油可以使得传感器的幅频响应曲线更加平缓,扩大传感器的测量带宽,提高了传感器的横向抗干扰能力,这种方法虽然降低了传感器的灵敏度系数,但传感器在各频率下的灵敏度更加稳定,有效降低了传感器的使用误差。