基于玉米收获机交错式拉茎辊的有限元分析

2023-07-10李谦绪杜志高

李谦绪,杜志高

(新疆新研牧神科技有限公司,新疆乌鲁木齐 830013)

0 引言

玉米是我国第一大粮食作物,近年来年种植面积超过0.4亿hm2,年产量约2.5亿~2.8亿t。同时,玉米已成为我国农民经济收入来源之一[1]。随着我国畜牧业的快速发展,玉米种植规模越来越大[2],与其相关的农业机械也得到了快速发展,玉米种植全程机械化更加普及、更加高效[3]。在玉米机械化收获过程中,玉米收获割台是影响收获质量和作业效率的关键因素,而在玉米收获割台上,拉茎辊直接影响着收获质量和作业效率。杜志高[4]等研究表明,刀式拉茎辊有利于玉米果穗收获。李小坡[5]等研究得出,六棱交错无刃口式拉茎辊对玉米果穗的损伤较大。

在玉米收获机收获过程中,玉米收获机自身的拉茎辊结构形式、两拉茎辊之间的间隙、拉茎辊的工作长度等是影响拉茎辊对玉米茎秆牵引能力的重要因素。本文在建立拉茎辊三维模型的基础上,借助于有限元软件进行拉茎辊静力学分析,然后,对该拉茎辊样机进行多工况田间试验,以验证其可行性及可靠性。

1 摘穗装置工作原理与结构布置

1.1 工作原理

摘穗装置是玉米收获机完成摘穗作业的核心装置,同时也是玉米收获机的核心装置,因此,摘穗装置的工作质量是影响玉米收获机作业质量指标的重要因素。摘穗装置的主要功能是将玉米果穗从茎秆上摘落,并将玉米果穗运送至下一输送装置。摘穗装置结构主要包括链轮、摘穗板、拉茎辊、拨禾链、传动箱等,其中,拉茎辊是完成摘穗的关键部件,拨禾链主要起输送作用。

在收获作业时,随着收获机的前进,玉米植株在收获割台分禾器的引导下进入摘穗通道,紧接着在拉茎辊前导锥的引导下,进入做相向旋转运动的两个拉茎辊中间,随后,玉米茎秆在拨禾链的作用下继续向后运动,与此同时,玉米茎秆在拉茎辊的作用下,继续向下运动。当玉米果穗被牵引到摘穗板上时,由于果穗与穗柄的连接力以及穗柄与茎秆的连接力都较小,因此,玉米茎秆在向下运动时,果穗与穗柄一般会在连接力较小处被拉断,此时果穗被摘离,摘离的果穗在摘穗板上被拨禾链运送至下一输送装置,茎秆脱离拉茎辊,完成摘穗作业。

综上,为了更加高效、高质量地完成摘穗作业,拉茎辊应具备抓取茎秆、碾压牵引茎秆、摘取分离果穗以及排出茎秆的能力。因此,拉茎辊设计应满足的一般要求是:能可靠地抓取不同直径的茎秆,摘取不同结穗高度的果穗;同时,摘下的果穗能迅速脱离拉茎辊表面,减少籽粒损失和损伤。

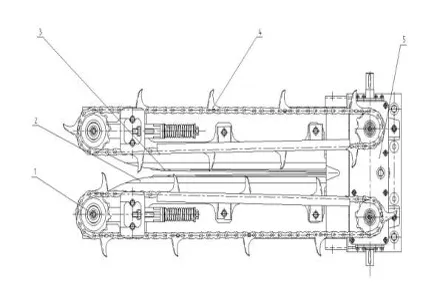

1.2 摘穗装置结构布置

玉米收获机的摘穗装置安装于玉米收获割台上,是收获割台的核心组成部分。摘穗装置主要由拉茎辊、摘穗板、拨禾链、链轮、传动箱等组成。摘穗装置的结构布置如图1所示。

图1 摘穗装置

2 关键部件设计

2.1 拉茎辊摘穗条件

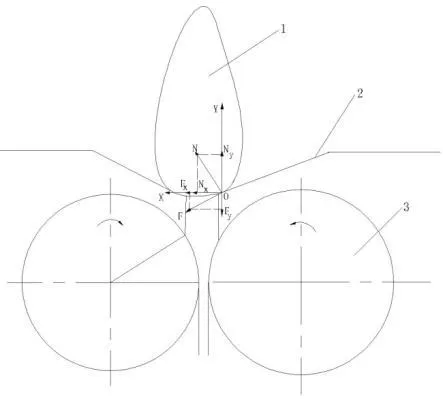

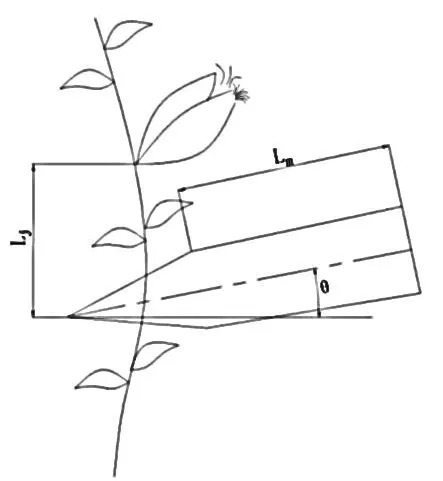

以一对交错式拉茎辊在作业过程中,进行拉茎辊摘取玉米果穗受力分析。其原理如图2所示。

图2 拉茎辊摘穗示意图

摘穗条件是当<时,玉米果穗从茎秆上脱落。其中N是摘穗板对玉米果穗的支撑力,F是玉米果穗受到的摩擦力。、分别是N在x、y方向的分力,、分别是F在x、y方向的分力。

2.2 拉茎辊的结构设计

2.2.1 拉茎辊结构形式

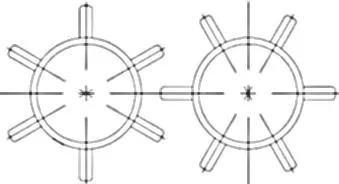

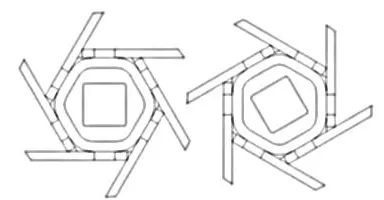

拉茎辊的结构形式决定着拉茎辊牵引玉米茎秆运动的能力。传统的六棱交错式拉茎辊没有刃口(如图3所示),常称为六棱交错无刃口式拉茎辊,这种结构形式生产工艺相对简单,可采用一次性铸造成形或焊接成形工艺,生产成本相对较低,但作业时,对玉米茎秆只有单纯的碾压向下牵引能力,当果穗与茎秆、穗柄与茎秆的连接力较大时,玉米果穗在被摘取时果穗根部与摘穗板的相互作用力较大,此时,对含水率较高的果穗根部有较大的损伤,因此,六棱交错无刃口式拉茎辊适合于成熟度高的玉米果穗收获。

图3 六棱交错无刃口式

本文所述的拉茎辊是六棱交错刀片式结构(如图4所示),这种拉茎辊与传统拉茎辊相比,每条棱的延伸方向并非法线方向,且每条棱的末端带有一定角度的刃口,刃口处需做耐磨处理,因此,六棱交错刀片生产工艺相对复杂,生产成本较高。此种结构形式的拉茎辊在收获摘穗作业时,交错的刀片对茎秆向下牵引的同时进行均匀的交错斜切,由于两个拉茎辊间存在固定间隙,因此,在斜切时未完全将茎秆切断,当穗柄面对刀片时,将直接被切削脱离,完成摘穗;当没有切斜到穗柄时,由于茎秆被斜切后连接部分较少,在果穗运动到摘穗板后,只需很小的力,茎秆将被在斜切处拉断完成摘穗。综上,六棱交错刀片式拉茎辊在摘穗作业时,极大地减少了玉米果穗根部与摘穗板间的相互撞击,同时减少了玉米籽粒的损伤和损失。因此,该结构形式拉茎辊常用于对果穗要求较高的鲜食玉米和制种玉米的收获,所以该结构形式是今后技术发展方向。

图4 六棱交错刀片式

2.2.2 拉茎辊间隙的调整

拉茎辊在装配时,其末端装配在传动箱上,中心距固定,不可调整;故拉茎辊的间隙调整,是指调节拉茎辊前端的中心距,改变两拉茎辊轴线的夹角,以实现拉茎辊的间隙调整。若拉茎辊间隙过小,茎秆将会在拉茎辊前部被提前挤压切削断裂,造成收获割台含杂量过高,随之可能导致收获机堵塞或超负荷作业,降低整机可靠性;若拉茎辊过大,茎秆可能在整个拉茎辊通道都无法有效地向下牵引,或只在拉茎辊后部才能有效地向下牵引,这可能都将会导致果穗与拉茎辊以及摘穗板长时间接触,造成玉米果穗严重损伤。因此,调整好拉茎辊间隙,对提高果穗质量至关重要,拉茎辊合理的间隙是茎秆进入拉茎辊后在拉茎辊1/2~2/3处完成摘穗。此外,在调整拉茎辊间隙的同时,摘穗板之间的间隙也要相应调整。

拉茎辊和摘穗板的间隙需根据玉米茎秆直径大小调节。根据田间作业试验数据可知:拉茎辊前端间隙为20~30 mm;摘穗板前端间隙为28~38 mm,末端间隙30~40 mm。此外,当玉米茎秆含水率高时,应适当增大拉茎辊间隙,以防玉米茎秆由于挤压过早断裂,造成收获割台出现大量茎秆送入其他部件。

2.2.3 拉茎辊的工作长度

图5 拉茎辊最小工作长度示意图

式中,θ—拉茎辊的水平倾角;

3 拉茎辊有限元分析

3.1 分析目的

因拉茎辊在作业时长期与玉米茎秆直接接触,拉茎辊容易产生整体变形。为了减少试验成本,缩短研发时间,故借助有限元分析软件对拉茎辊进行受力分析。在对拉茎辊完成三维建模后,利用 ANSYS软件进行力学分析,力学分析主要以静力学分析为主,分析应力、应变、位移状态,并以对应结果给出结论。

3.2 材料参数

拉茎辊芯体的材料为Q235A,具有较好的焊接、加工性能,该材料适用于拉茎辊对玉米秸秆的拉拽。Q235A的物理参数:密度ρ=7.85 g/cm³,泊松比为μ=0.3,弹性模量为E=210 GPa,屈服强度[σs]=235 MPa,抗拉强度[σb]=375~500 MPa。

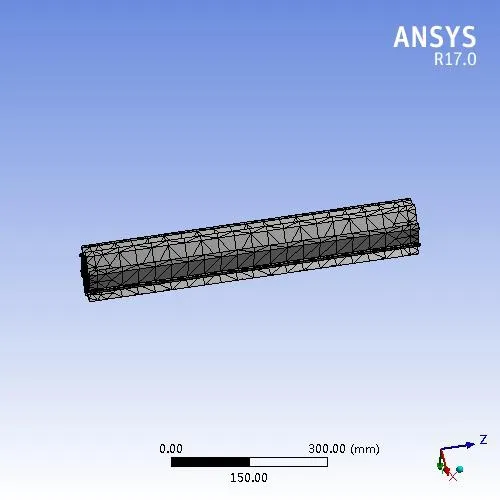

3.3 网格的划分

因为拉茎辊工作时,直接与玉米茎秆接触且工作面积较大,拉茎辊径向受力较大,故对拉茎辊进行有限元分析。网格的划分对有限元分析的速度有着重要影响,网格数越多,数据分析越精确,但影响着分析速度且对计算机的计算能力要求越高。网格又分为四面体网格和六面体网格,四面体网格适用于分析较小对象,且划分零件网格均匀,故选用四面体网格。网格划分如图6所示。

图6 网格划分

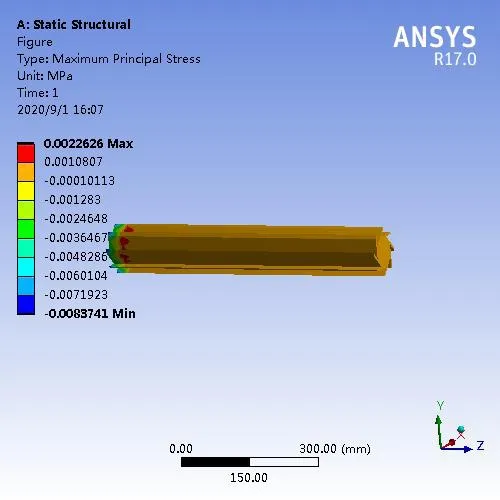

3.4 求解结果分析

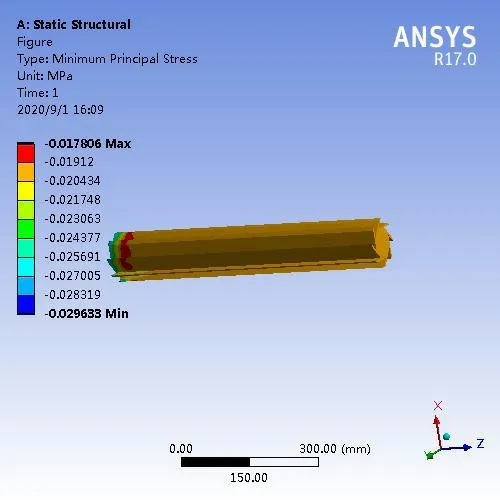

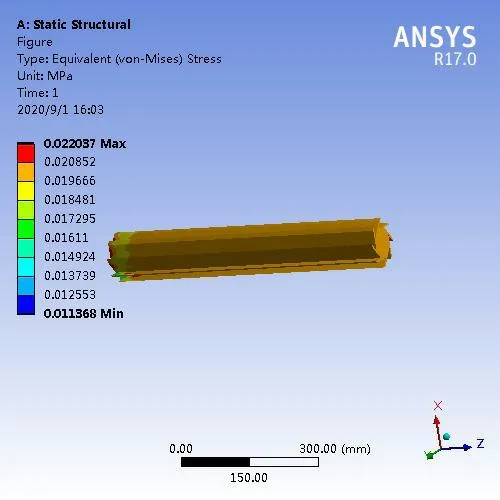

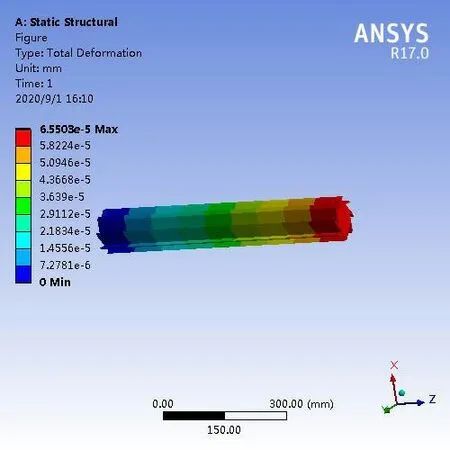

拉茎辊在有限元软件中的最大应力、最小应力、等效应力、总变形分别如图7、图8、图9、图10所示。

图7 最大应力

图8 最小应力

图9 等效应力

图10 总变形

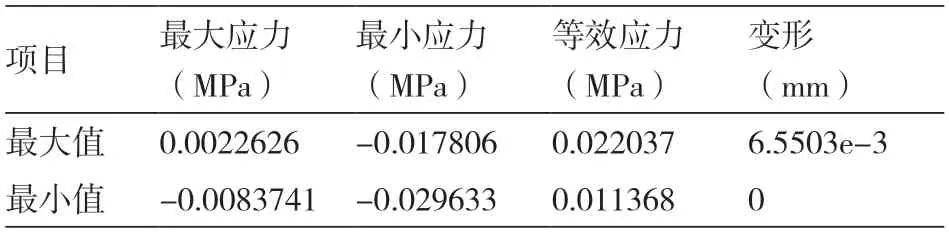

从表1得出该拉茎辊的最大应力小于屈服强度,由此可得,该拉茎辊在静力学分析上满足设计要求。

表1 拉茎辊应力、变形分析结果

4 田间试验

4.1 实验条件

该试验在新疆生产建设兵团第十二师三坪农场试验地进行。以新疆新研牧神科技有限公司设计生产的鲜食玉米收获机为实验对象。试验地长度200 m,宽度50 m,植株倒伏率低于4%,果穗下垂率低于3%,最低结穗高度大于35 cm。

实验设备和测试仪器:综合测试仪、电子秤、扭矩仪、转速表、计时器、测角仪、50 m皮尺、5 m钢卷尺、样品处理设备和工具(包含篷布、编织袋等)、数据处理设备(计算器等)、标杆、标签和捆绳等。

4.2 实验内容

主要试验六棱交错刀片式拉茎辊在摘穗过程中对果穗损伤率、损失率以及摘穗割台断茎秆情况。试验现场情况如图11所示。

图11 现场试验图

4.3 试验方法

试验前记录作物品种、成熟度、种植方式等。连续取10株,分别测定每株的自然高度、最低结穗高度、果穗大端直径、茎秆直径。测定前清除测定区和清理区内的自然落粒、落穗,断离,倒伏、不成熟植株及接穗高度在35 cm以下的果穗。

落地籽粒损失率。在测定区(包括清理区)内,捡起全部落地籽粒(包括秸秆中夹带籽粒)和小于5 cm的碎果穗,脱粒后称其质量,按式(2)计算。

式中,SL—落地籽粒损失率;

WZ—籽粒总质量(g),WZ=WQ+WL+WU+WB;

WQ—从果穗升运器接获果穗籽粒和果穗夹带籽粒质量(g);

WL—落地籽粒质量(g);

WU—漏摘和落地果穗的籽粒质量(g);

WB—回收装置籽粒质量(g)。

果穗损失率。在测定区内,收集起漏摘和落地的果穗(包括5cm以上的果穗段),脱粒后称其籽粒质量,按式(3)计算。

式中,SU—果穗损失率。

果穗损伤率。在集粮箱内全部果穗中随机抽取100个果穗,检查每个果穗被机器损伤的籽粒数量,统计籽粒损伤数量大于5粒的果穗质量WS按式(4)计算。

式中,ZS—损伤率;

WS—籽粒损伤数量大于5的果穗数量(个)。

4.4 试验结果

试验结果表明:本设计的六棱交错刀片式拉茎辊可以很好完成拉茎、摘穗等一系列工作,相较于传统的六棱交错无刃口式拉茎辊,果穗的籽粒损伤率、果穗损失率、断杆情况均有明显改善(如图12所示)。

图12 试验结果

完成果穗的籽粒损伤率、果穗损失率等数据测定后,进行了六棱交错刀片式拉茎辊稳定性的测试。在百亩连续作业过程中,该拉茎辊拉茎秆、摘穗工作稳定,断茎秆情况符合预期目标,整体结构稳定,无损伤和损坏情况发生。作业全过程表现稳定,达到设计目标要求。

5 结论

1)六棱交错刀片式结构的拉茎辊能实现更佳的摘穗效果;进行摘穗受力分析,可得出果穗脱落条件。对拉茎辊进行间隙调整、计算最小工作长度,可设计出合适的摘穗装置。

2)以有限元分析软件为基础,对拉茎辊进行静力分析得出应力变形图,位移变形图。由此可知该拉茎辊符合设计要求。

3)从实测数据出该结构形式的拉茎辊使用效果优于传统六棱交错无刃口式拉茎辊,达到了设计目标要求。

4)从有限元分析与田间实验暴露出的优缺点入手,可继续优化拉茎各项参数以及结构设计,继续优化拉茎辊刀片结构形式以及刃口角度,以达到更好的使用效果;继续优化拉茎辊刀片材料,通过理论分析和田间实验,测试不同材料在使用过程中刃口的损耗情况,以期达到更好的使用效果和稳定性。