数控机床常见故障及维修处理策略研究

2023-07-08白跃辉

白跃辉

(河南鹤壁职业技术学院,河南 鹤壁 458030)

数控机床是现代企业生产特别是制造行业中的重要设备,但其结构十分复杂,并且具有较高的技术含量,导致在实际生产实践中时常出现各种故障,而且维修处理的过程也相对比较复杂,进而对生产活动造成不利的影响。此外,数控机床的价格普遍十分高昂,对于绝大多数的企业尤其是中小企业来说,往往难以承受整件频繁更换的成本,因而更加需要加强对故障的排查和维修处理,并切实做好日常的保养和维护工作。

1 数控机床的常见故障类型及特点分析

1.1 常见故障类型

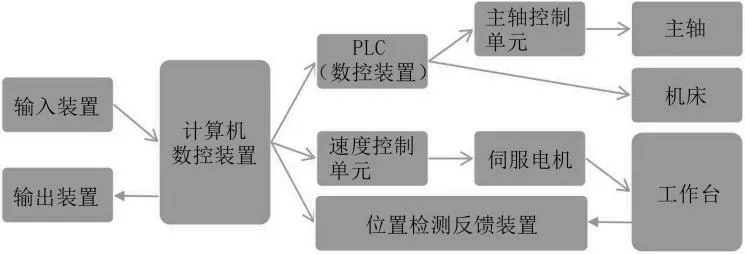

如图1 所示,数控机床具有非常复杂的内部结构,包括主机、电气控制系统和相关的零部件,根据故障发生的部位进行分类,有助于更加精准地进行重点监测和日常保养,以最小的成本获得最大的收益。常见故障类型有:①主机故障。主要涉及机械装置、润滑装置、冷却装置、排屑装置、液压装置以及启动、防护装置等。②电气控制系统故障。这类故障类型较多,可以进一步细化为弱电故障、强电故障2 种类型。需要说明的是,强电故障涉及的范围比弱电故障更加广泛,包括了控制系统中的控制电路、电源、回路以及各类元件等,极其容易受到不稳定电压或者外部环境的影响而发生故障,因而故障率要远高于弱电故障。

图1 数控机床的基本结构和组成部分

1.2 常见故障的原因和特点

1.2.1 人为操作造成的故障

在数控机床运行过程中,发生故障最主要的原因是人为操作的失误,进而对数控机床造成直接的故障或者间接的风险。通常情况下,全新的数控机床经过一段时间的运行,各个设备、节点、零部件之间通过反复的磨合,逐渐形成一套相对稳定的运行模式和规律,故障发生的概率一般不大。然而,数控机床操作会受到操作人员工作能力、规范理念、安全意识等的影响,同时还可能受到工作过程中的情绪、状态、周边环境等影响,可能会在进行电脑操作时出现失误或者偏差,进而造成数控机床的程序异常或者运行异常。

1.2.2 机床质量造成的故障

在中国,数控机床虽然有着明确的制造标准,但在行业当中仍然存在着鱼龙混杂的情况,不同机床生产商的工艺、标准、水平各不一样。如果企业购买的数控机床质量较差,相关参数仅仅达到官方明确的标准底线,那么设备的粗糙度就可能会比较高,在运行使用过程中会产生较大的摩擦力,进而出现变形、磨损或者负荷冲击等问题,对数控机床的元器件质量与使用寿命造成负面影响,从而引发出一系列的故障问题[1]。此外,企业购置的数控机床可能存在批次不同、生产商不同的情况,即使是同一类型的数控机床,也有可能因为参数上的微小偏差导致运行过程中的不一致,因而在长时间的同步运转过程中可能会相互影响而放大误差,导致故障频发。

1.2.3 部件质量造成的故障

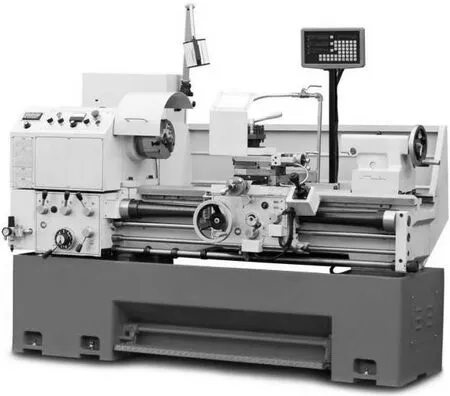

除了整体质量问题外,由于数控机床的结构十分复杂,拥有大量的零部件,而这些零部件随着时间的推移和高负荷的运行,不可避免地会出现老化、破损等问题,导致零部件的使用性能逐渐下降,故障发生的概率和风险日益上升。特别是位于关键环节或者发挥枢纽作用的零部件,一旦发生故障就会直接影响到数控机床的正常运行,迫使企业不得不暂停运转以进行维修或者更换[2]。此外,当数控机床运行使用一段时间后,或多或少会需要进行一些零部件的更换,而更换后的零部件与原件的匹配度可能略有偏差,在实际使用过程中不仅会影响到机床的运行效果,还可能会对机床的其他零部件的使用效能和使用寿命造成影响。数控机床的机械组成部分如图2 所示。

图2 数控机床的机械组成部分

2 数控机床的故障检测策略

2.1 人工观察法

人工观察法是数控机床故障检测的常见方法,主要依赖于机床的操作人员和检修人员的业务能力和工作经验,通过对数控机床运行的状态特别是异常光、声、味等情况进行观察,从而发现和初步判断故障的位置、类型和严重程度。人工观察法除了在发生故障时可以进行初步问题排查和判断外,也可以在数控机床正常运行时辅助预警,从而提前发现潜在的故障风险,将问题扼杀在萌芽阶段。人工观察法主要有3 项要诀:①看,即操作人员或检修人员通过自己的目测,观察数控机床在使用过程中的状态,尤其是对报警信息以及主要元件是否存在异常表现进行检查,发现可能存在的变形、开裂、火花等问题;②听,即操作人员根据数控机床运行时发出的声响,判断其中是否存在不同寻常的异响,结合可能出现的焦、糊等异味,检查有无存在线路异常、异常振动或者发热等问题[3];③问,即检修人员向操作人员了解数控机床的运行情况,特别是日常操作中是否存在异动、异响、异味,以及其他与正常情况不太一致的情况,从而了解设备可能存在的故障问题。

2.2 PLC 控制技术诊断法

PLC 数控装置是数控机床的重要组成部分,也是现代数据信息和远程控制技术在制造领域的重要体现。借助PLC 自动化监控的方式,技术人员包括操作人员和维修人员,可以全面、实时地对数控机床的运行状态进行数据监测和诊断预警,并通过数控装置面板向技术人员及时发出故障产生或者预警提示,使操作人员及时发现问题并作出应急性处置,同时也便于维修人员第一时间掌握故障的环节和主要问题。数控机床PLC 数控装置面板如图3 所示。

图3 数控机床PLC 数控装置面板

从具体实践情况看,PLC 控制技术对数控机床故障的诊断主要有数据诊断和动作诊断2 种方式。数据诊断是日常监测的重要手段,PLC 数控装置在生产阶段或者投入使用前,预先进行程序和系统编制,设定好相应的监测节点和参数,并与数控机床的内部工作系统进行连接,实现数据和信息的实时传导。动作诊断是指技术人员主要是维修人员根据数控机床在运行过程中所产生的参数以及其他相关情况,尤其是可能存在故障风险点的异常表现情况,进行详细的记录和分析,再与标准的运行参数状态进行逐项比对,从而更加精准地发现故障问题的具体情况。通常情况下,PLC 控制技术都是数据诊断与动作诊断的结合运用,前者负责对数控机床进行日常监测和常态管理,而后者则是根据前者发现的异常现象进行重点检测和精准判断,从而有效提高数控机床故障检测和维修的效率和质量。

2.3 初始复位法

从严格意义上来说,初始复位法既是一种故障检测方法,同时也是基本的故障处理策略。在数控机床运行过程中,有时可能会因为软件或者硬件的问题出现瞬时故障,此时系统往往会通过警示灯、警报声等方面予以警示。此时,操作人员可以先通过关闭系统电源或者对相关硬件进行恢复原位等操作,从而有效地系统化消除故障。例如,当系统电池压力不足时,会导致部分操作无法正常进行,当操作人员强行操作时系统会进行报警,而PLC 数控面板以及其他程序均显示程序、参数正常。关掉电源后警报立即解除,通过初始复位的方法对系统进行数据和功能重置,电压不足的问题可能会在重新启动时自行解决。当然,初始复位法主要适用于系统的临时故障或者瑕疵问题,并不能解决因零部件质量、操作失误等产生的重大故障,并且在关闭电源和系统清理前还要提前拷贝好重要的数据,避免数据资料丢失。

2.4 换件诊断法

随着现代制造技术的不断更新升级,数控机床通常都采用模块设计的方式,按照不同的功能和区域划分成为若干个模块,各个模块之间既相互联系,但在硬件层面又独立存在。因此,在故障检测和诊断过程中,必须要由大及小、由表及里,逐渐将故障点从数控机床的整体定位到相对精确的模块甚至电路板块,从而为后续的维修工作提供指导[4]。然而,由于数控机床的零部件非常多,电路的复杂性也非常强,导致直接进行故障定位存在较大的难度。此时,检测人员可以通过对故障所在区域的零部件进行逐件更换的方式,或者对同一型号的相同零部件进行相互交换的方式,更加准确地定位到具体的电路板或者其他零部件。例如,当数控机床的某一个轴承不能正常运行时,操作人员可以对其周边的零部件进行逐个替换,当某个元件被替换后故障立即消除时,就可以确定其为故障的点位,进而进行相应的维修或者换件。

3 数控机床的主要维修处理策略

3.1 运用PLC 控制技术,实现对数控机床维修处理的统筹把控

PLC 控制技术,是基于现代计算机和通信网络技术,依托专业的数控机床管理软件,按照既定的管理流程和操作程序,运用循环扫描技术实施各种操作行为,从而更加规范且精准地对数控机床进行管理和控制。PLC 控制技术的有效应用,可以切实解决人工检测和维修的难点,实现全方位、不限时、自动化的控制和管理,增强对潜在故障检测的精准性和及时性。在对数控机床进行维修前,维修人员可以根据以往数控机床使用和维修的经验,提前对容易出现故障的部位设置相应的监测点和预警值,当PLC 数控装置通过相关部位监测点传输回的数据和信号,发现某项参数超出预警值时,就触发故障报警装置,从而引导维修人员及时、准确地进行维修。在维修过程中,PLC 控制技术通过程序的执行,可以为维修人员提供数控机床运行的各类参数尤其是故障点位的参数,使维修人员在接触机器设备之前就能够对设备状态和故障问题进行初步的检测和判断,从而为后续的精准检测和维修夯实基础。维修人员可以结合程序反馈的相关信息,提前制定设备维修的方案以及应急处理方案,从而有效提高机床维修的效率,还可以防范在维修中对非必要设备的影响。数控机床PLC 执行程序过程如图4 所示。

图4 数控机床PLC 执行程序过程示意图

3.2 加强重点检查和处置,切实解决数控机床的刀架故障维修处理

在数控机床的常见故障中,刀架故障特别是电动刀架无法正常停止转动时,会导致操作人员不能对刀架进行更换,进而影响了生产制造活动。对此,维修人员应当结合数控机床上的报警装置以及操作人员的情况说明,重点对系统的串行通信端口进行电压检测,从而发现是否存在硬件方面的电路问题。如果检测发现存在输出电压,那么就需要对电压故障进行排除;如果没有检测到输出电压,那么就可以推断为主板的系统故障,需要对主板进行维修甚至更换。在运动故障中,由于数控机床的质量往往要高于参数设定,因而在使用和维修过程中很有可能会脱离机械手的控制,进而造成维修时的安全问题。对此,必须要严格限定维修工具的标准,并且在维修操作过程中尽量拧紧工具,并保证弹簧的有效释放,从而提高维修的质量和安全性。当然,刀架的连接问题也可能会引发故障,此时就必须要对原连接处进行焊接修复或者进行其他处理。以刀架为代表的运动故障,是数控机床常见故障中发生最频繁、影响最明显的故障,通常情况下维修处理策略是进行故障部件的更换。需要注意的是,更换部件必须要审核新部件的型号、参数等与原件是否一致,最好选用原部件同一品牌、同一厂家乃至同一批次的零部件,以避免部件之间磨合不畅影响数控机床的使用质效和使用寿命。

3.3 做好日常维护和保养,尽量降低数控机床的故障发生率

由于数控机床的结构十分复杂、成本十分高昂,因此对于企业来说应当坚持“预防为主、防修结合”的方针,做好对数控机床的日常维护,定期进行必要的保养,并适时进行整体检测和重点监控,从而减少数控机床发生故障的可能性,使企业的生产效能实现最大化。基于此,要做到以下几点:①定期对主机、主轴等重要部位、节点进行检查。结合PLC 数控装置进行实时监测,确保各个部件都处于良好运行的状态。②适时进行相关部件特别是连接部位的润滑。对数控机床的进油管、自动泵、油分离器等设备进行定期检查和清理,发现异常情况立即进行润滑处理,从而保证设备正常运行。③及时检查报警装置。对于报警异常的情况要分析机床运行中的参数变化和信号原因,必要时可以结合初始复位法观察开启和关闭状态下的设备情况,从而更加及时、精准地进行问题排查和故障维修。

4 结束语

数控机床的常见故障虽然有着不同的成因和表现,但其对数控机床的设备管理与运行使用或多或少有着直接或间接的影响,甚至可能造成经济损失、人员伤亡的重要后果。因此,必须要严格按照数控机床的操作规范进行日常生产,加强日常的故障风险点监测、预警和保养,一旦发生故障,立即进行排除和维修,从而减少对设备使用寿命和生产活动的负面影响,为企业的良性发展奠定坚实的基础。