城轨车辆制动管路保压试验优化

2023-07-08刘春振

刘春振

(郑州中车四方轨道车辆有限公司,河南 郑州 450100)

随着城市城镇化步伐的加快,区域面积不断扩大,城市轨道交通车辆已成为人们出行必不可少的公共交通工具之一。公共交通运行的第一要素是确保乘客安全,制动管路作为城轨车辆的重要组成部分,连接着空压机、制动控制装置、风缸、制动缸、受电弓等核心设备,直接关系到车辆的运行安全[1]。

一般情况下,轨道交通车辆制动系统中,管路故障频繁发生,其中以制动系统漏气最为常见,一旦发生该故障,可能导致制动系统无法发挥作用,甚至可能会直接导致车辆无法及时制动停车[2]。制动管路系统的密封性直接影响着制动性能,组装后的制动管路需对其密封性进行试验。制动管路保压试验作为制动管路组装后的一种质量检测手段,通过提升管路保压试验检测的准确度,可进一步保证制动系统的安全,从而提高城轨车辆运行的安全。

1 制动管路保压现状

管路保压设备直接从车间管道快速接口处接入900 kPa 风源。设备的进气口1 连接车辆一位端制动管路,设备的出气口1 连接车辆二位端制动,形成一个回路,通过在管路保压设备管道中安装压力传感器进行压力采集,通过对比保压前后的压力来判定制动管路气密性是否符合工艺要求。制动系统管路保压试验标准为开始压力(880±10)kPa,保压5 min,制动管路保压前后压力差小于等于10 kPa[3]。

现有管路保压试验台在城轨车辆管路密封性测试时,为了达到测量精度和速度的最优化,现场试验人员在系统充气到最高900 kPa 压力值后,手动泄压至测试起始压力880 kPa,开始自动保压试验。但存在以下2 个问题导致试验显示数值误差:①手工泄压存在人为因素导致的操作误差,如泄压压力小于880 kPa 时,试验默认开始保压前压力还是880 kPa,进而影响试验结果或造成试验失败,从而增加了保压试验的难度,降低了试验效率;②试验工艺流程未考虑管路系统的复杂性和充气压力的稳定性,在手动泄压至试验开始压力后,立即自动启动保压试验,缺少稳压过程,且压力传感器的安装位置靠近进气口1 处会出现短时的压力波动,最终导致试验理论显示结果与实际结果存在差距。

2 管路保压试验优化

针对以上问题,通过对管路保压试验台气路结构、快慢充逻辑、稳压过程、自动判定结果、实时数据显示等方面进行软硬件改造,提升保压试验数据准确度。

在试验开始后,系统打开快速进气阀快速进气至系统最低压力870 kPa,然后自动切换至慢速进气达到试验开始压力880 kPa,进行系统稳压计时5 min,管路内压力达到稳定状态,开始保压试验计时。计时开始后首先记录开始压力值,不断检测记录压力变化,保压计时5 min 结束后,计算结束压力和开始压力之差,差值小于等于设定值10 kPa 时,则自动判定试验结果合格。具体措施如下。

2.1 气路结构改造

在现有管路保压装置进气口处设置增压阀和气动调压阀,增压阀为2 倍增压,最大增压压力为1.6 MPa。进口压力为600 kPa 时流量不小于150 L/min。当外部风源压力低于保压试验压力时,增压阀动作给试验管路增压供风。通过此改进,可与车间风动工具共用600 kPa 风源,避免了前期管路保压试验时需单独启动900 kPa 风源造成资源浪费的现象。

通过提供两路独立的试验通道,每路试验通道提供快慢进气管路、排气管路。每个管路的进排气功能分别由电磁阀控制。所有气路电磁阀由工控机I/O 口通过继电器控制,压力传感器模拟量输出信号由工控机的模拟量板卡接收并转化为数字量。

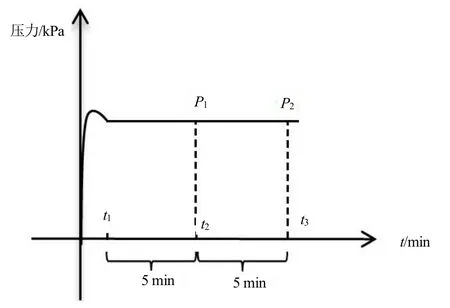

快充管路与慢充管路采用不同规格,快充管路规格为34 mm×3.5 mm,慢充管路规格为12 mm×1.5 mm,通过管路的截面大小及电磁阀的开关流量的大小控制气体的流量。具体原理如图1 所示。

图1 管路快慢充气原理

2.2 快慢充

通过微机控制模块控制快充电磁阀开启自动充风作业。当压力传感器检测到车辆空气管路系统充风至最低要求压力(870 kPa,压力值可设定),快充电磁阀跳至关闭位。微机控制模块控制慢充电磁阀开启,进行慢速充风,将车辆空气管路系统充风至最高压力(880 kPa,压力值可设定),微机控制模块控制慢充电磁阀跳至关闭位。此时,整个充风管路关闭,防止风源一直给车辆管路供风,影响试验结果。

通过快慢充改造,实现了管路保压设备自动充风至管路保压要求压力值,改变了原有保压前由人员操纵使压力值由900 kPa 降压到880 kPa 的模式。

2.3 稳压

由于城轨车辆制动管路错综复杂、存在风缸等储气装置,对车辆进行充风时,设备压力表处在远端,存在压力波动影响试验结果。通过增加稳压时间,使车辆管路内部压力趋于稳定。稳压时间过短,系统压力不能稳定影响试验结果;稳压时间过长则试验效率降低。通过对已保压合格的3 种城轨车辆进行稳压时间测试,发现在稳压3~4 min 时压力表处于稳定状态,无波动现象,为了确保准确,稳压时间设定为5 min。

稳压过程中压力传感器不断检测车辆管路内部压力值,如车辆管路有泄漏造成压力降低超过设定压力差(10 kPa),则提前结束试验并发出漏气警报,供试验人员进行人工检漏;否则稳压5 min 后,系统自动进行保压试验阶段。

2.4 保压

保压试验开始时,自动采集压力值,作为试验开始压力值;保压5 min,然后自动采集压力值,作为试验结束压力值。根据保压标准要求:5 min 内压降不大于10 kPa,最低压力值不得低于870 kPa,系统自动判定试验结果是否合格,并自动输出试验报告。

2.5 实时压力曲线

为了对保压数据的数字监控及过程管理,通过实时采集保压试验过程中各阶段压力值和时间,形成实时压力曲线图。为了清晰地显示保压过程中的压力变化情况,压力纵坐标设定区间为850~910 kPa,时间横坐标设定区间为0~15 min。试验保压曲线示意图如图2 所示。

图2 制动管路保压曲线示意图

2.6 试验数据管理

搭建管路保压试验数据管理系统,对试验任务的在线管理、试验过程的实时监测、试验异常的管理、试验结果的自动评判及输出、试验设备状态的实时跟踪、试验数据结构化管理进行管控。

管路保压数据管理系统由硬件和软件组成,硬件负责车间各试验台生产数据的采集、传输和存储,软件负责上传、处理、分析数据,为使用者提供方便,快捷、良好的操作界面,图形操作界面和入口。管路保压数据管理系统分为4 个部分:设备端、使用端、管理端和展示端。

2.6.1 设备端

通过对管路保压设备增加无线网络模块,借助物联网技术将设备联网集成,实时获取车辆位置、压力传感器采集数据,对保压试验的压力值、单位时间泄漏量等关键过程数据进行实时采集、上传,实时质量监控。

数据上传采用联网、离线方式,在车间网络覆盖区域,自动采用联网方式,试验数据及试验曲线实时传输至大屏幕显示,保证大屏显示数据与保压装置试验数据的同步性。在网络中断时,自动采用离线方式,待试验结束时,则系统根据当前联网状态决定是否将未上传的试验数据上传到服务器端。

通过配置设备编号,并在管理系统中配置试验接口,同时满足多台管路保压设备同时作业。

2.6.2 使用端

通过电脑显示器显示保压试验设备状态、试验车辆试验进度以及试验任务信息,指导施工人员规范化作业,在线反馈异常信息、试验完工信息以及交检交验信息等。

2.6.3 管理端

用于监控试验设备状态、试验计划、各工位试验数据等信息,并设有数据查询与分析功能,对设备信息和试验数据进行统计分析。

设备状态管理:通过对设备进行基本信息、计量周期维护,可对设备运行时间、试验时间、能耗信息进行统计,提前一周提醒计量到期周期,对设备计量、维护提供数据支持。

试验计划管理:从计划管理系统中自动下传至管路保压管理系统三日生产计划,操作人员对作业任务一目了然。实时显示当天任务完成情况,当设备上传试验数据时,自动匹配生产计划,然后修改此条生产计划为已完成、完成时间。

试验数据管理:通过在远端配置服务器,将试验数据进行存储、备份,确保数据安全。通过对试验数据进行分类管理,提升数据管理水平。主要包括以下几个模块:①试验实时数据查询。可显示当前设备当天的实时状态,包括设备运行状态、设备运行时间、是否正在试验状态、当前的试验信息等。②试验报表管理。试验报表是通过试验台做完试验后,自动生成试验台报表,由采集程序自动上传到系统后台保存。其上传的报表为试验的原始报表,可自行进行下载、重新打印等。③异常数据管理。当保压泄漏量超过10 kPa,试验数据自动记录到异常数据管理中,并提示试验信息异常,需要用户确认解决。通过自动统计一次试验合格率,侧面考验作业人员技能水平。④历史数据管理。通过对采集的信息在后台进行统一维护和管理,可按项目分类查看详细的数据,并自动生成可视化表单信息。

2.6.4 展示端

通过无线传输方式传递至车间信息显示大屏,进行试验计划、设备实时数据、状态展示,实现生产现场与作业人员、管理人员信息互通。

试验计划展示:实时显示当天任务及计划完成情况,如图3 所示。

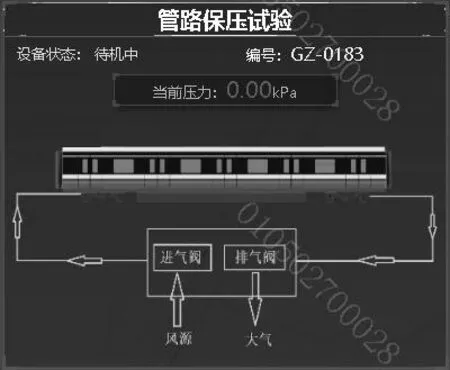

试验状态展示:在界面中显示试验状态、设备编号、当前压力、保压试验原理。通过原理图可快速了解整个气路气体流向,达到通俗易懂的效果,如图4 所示。

图4 管路保压试验状态

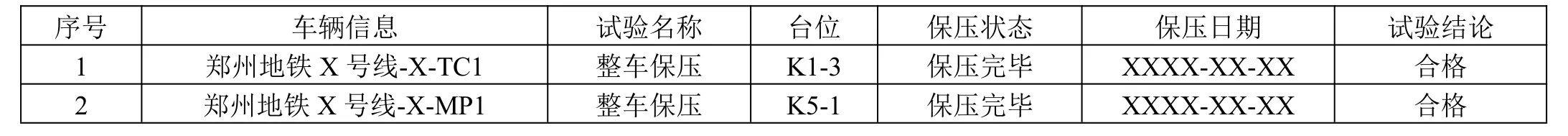

试验信息展示:显示车辆信息(车型、车列、车号)、试验名称、试验台位、保压状态、保压日期、试验结论。滚动展示6 次试验的参数信息,试验数据按照试验时间的顺序倒序排列显示,如表1 所示。

表1 管路保压试验信息

2.7 数字化交检

通过与质量交检系统进行数据互通,对其进行质量数据在线交检,取代原有纸质化交检,进行数据数字化存储、分析,提升管路保压试验的数字化、精细化、集成化、可视化管理,提高管路保压试验质量。

3 结论

通过对现有管路保压试验台进行结构和试验工艺流程的改进,按照管路保压试验标准要求,实现全自动化的快慢进气、稳压、自动判定结果、数字化管理、数字化交检等功能,实现管路保压试验的精度和速度的最优化控制,完全避免了人为操作影响试验结果的状况,大大提升了管路保压试验数据的准确性,提升了车辆的行车安全。