扩散型风力机叶片的优化设计

2023-07-03张子英鲁中间高伟龙

张子英,鲁中间,高伟龙

(1. 山西能源学院机电工程系,太原 030006;2. 中国矿业大学(北京)机电与信息工程学院,北京 100083;3. 青岛安华新元风能股份有限公司,青岛 266000;4. 北方工程设计研究院有限公司,石家庄 050011)

0 引言

中国的风能资源丰富,碳达峰、碳中和目标的实施将为风电产业迎来更大的发展空间,乡村振兴战略也为低风速地区小型风电场的发展带来新的机遇。随着“十四五”规划、“千乡万村驭风行动”方案的落实,预计2023—2025 年乡村振兴类分散式离网型中小型风力机的开发和利用将异军突起[1]。鉴于中国乡村地区的风功率密度一般在100 W/m2以下,且年可利用时长小于3000 h[2],扩散型风力机(diffuser augmented wind turbine,DAWT)的应用将具有明显优势。

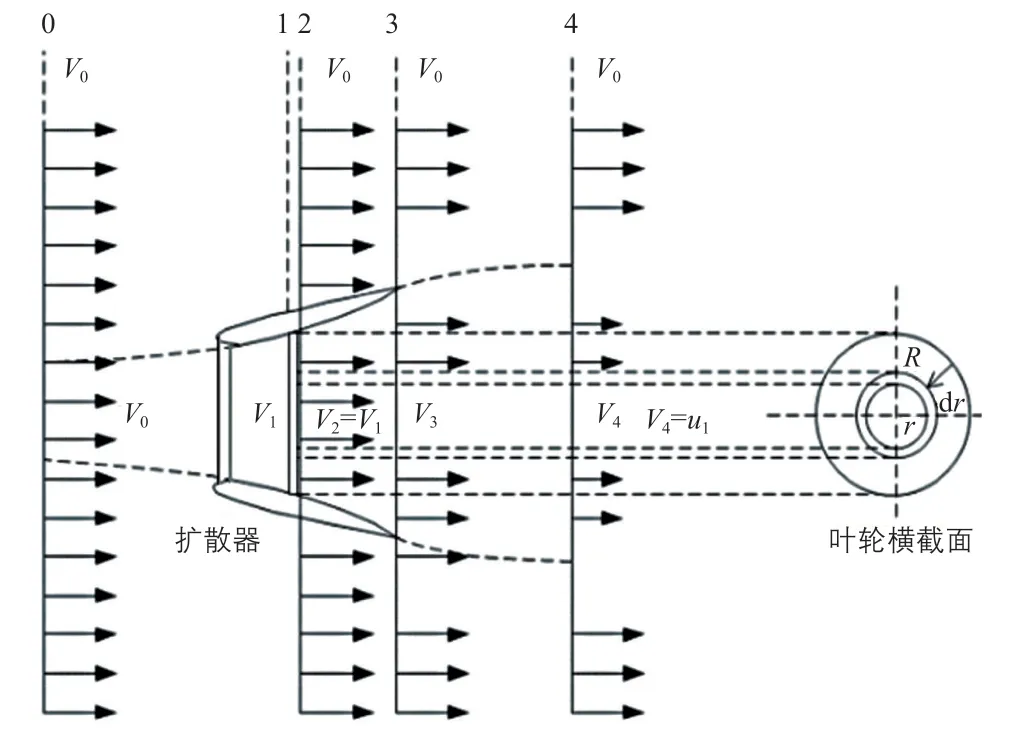

扩散型风力机的结构示意图如图1 所示。扩散器将来流风浓缩、加速,以提高经过叶轮的风速,从而提升风电机组的输出功率,实现了低速风能的高效利用,因此其又被称为浓缩型风力机。

图1 扩散型风力机的结构示意图Fig. 1 Structure diagram of DAWT

国内的田德教授团队在扩散型风力机领域开展了多年研究,主要是通过仿真[3-4]或者实验[5-6]方法,研究不同扩散器结构内部的流场特性,分析扩散器的结构变化对风电机组输出功率的影响,取得了一系列创新性成果。国外学者大多利用理论方法建立风力机流场模型来研究流场特性,以指导风力机的结构选型及参数设计。Vaz等[7]利用叶素-动量理论,提出了扩散型风力机的一维数学模型,基于轴对称假设对风力机叶轮与扩散器进行耦合CFD 计算,以评估风力机的能量转化性能。Benini 等[8]基于叶素理论建立了叶轮的气动模型,采用进化计算方法对水平轴风力机的扩散器进行了优化设计。Paranjape 等[9]基于计算流体力学,通过求解二维非定常N-S 方程,研究了扩散器截面几何形状变化对风力机性能的影响。

综上可见,目前国内外关于扩散型风力机的研究主要是分析扩散器的结构变化对风力机性能的影响。然而,叶片作为风力机获能的核心构件,针对扩散器内部流场开展与之相匹配的叶片设计研究,是保障风力机获能效率的另一个重要途径。Vaz 等[10]提出了一种考虑尾流影响的水平轴风力机叶片截面弦长和扭转角分布优化模型,该模型以风力机功率系数最大化为目标,考虑叶轮平面内轴向感应因子与尾流间的关系,实现了叶片截面弦长、扭转角的优化设计。虽然该模型是针对一般水平轴风力机建立的,但该模型为多叶片叶轮的优化设计提供了一种简单的替代工具,同样适用于扩散型风力机。

本文基于叶素-动量理论和简单的扩散器效率计算方法,将扩散器与风力机叶片设计理论相结合,建立了一种用于低风速场景的扩散型风力机模型。寻求更适用于扩散型风力机获能特点的叶片设计方法,可为扩散型风力机的开发提供支持。该模型包含了风力机来流风速、叶轮平面处风速、扩散器出口风速、尾流风速、风力机叶片荷载、叶素参数及风能利用系数之间的关联关系。针对某型号扩散型风力机,利用该模型开展叶片结构参数的优化设计,并通过Fluent 软件对优化设计前、后的风力机流场进行仿真模拟分析。

1 基于叶素-动量理论的扩散型风力机气动分析模型

扩散型风力机的气动原理示意图如图2所示。图中:0 为来流;1、2 分别为叶轮的迎风面和背风面;3 为扩散器出口平面;4 为风力机的下游;V0为外界及风力机扩散器进口位置处的来流风速,m/s;V1、V2均为叶轮平面处风速,m/s,本文近似看成V2=V1;V3为扩散器出口风速,m/s;V4为尾流风速,m/s;r为叶素径向位置,即叶素半径,m;dr为叶片微元段;R为叶片长度,即风力机叶轮半径,m;u1为不带扩散器的普通风力机的尾流风速,m/s。本文假设在扩散器出口处的输出条件与不带扩散器的普通风力机的输出条件相同,即没有额外的背压,u1为下游风速,则V4=u1[7]。

图2 扩散型风力机的气动原理示意图Fig. 2 Schematic diagram of aerodynamic principle of DAWT

从图2 可以了解:由于扩散器通流截面发生变化,下游的压降导致风的质量流量增加,使到达叶轮的风速增大,从而提高了风电机组的输出功率。

文献[7]给出了扩散型风力机经典的风能利用系数Cp定义,即:

式中:ε为叶轮平面处风速与来流风速的加速比;β为叶轮扫掠面积与扩散器出口的横截面积的面积比;ηd为扩散器效率。

其中,叶轮平面处风速与来流风速加速比可表示为:

叶轮扫掠面积与扩散器出口的横截面积的面积比可表示为:

式中:A为叶轮扫掠面积,m2;A3为扩散器出口的横截面积,m2。

扩散器效率的定义为:

式中:p2为叶轮平面(即图2 中位置2)的静态压力,N/m2;p3为扩散器出口(即图2 中位置3)的静态压力,N/m2;ρ为空气密度,kg/m3。

根据扩散器出口处的能量守恒关系可得:

式中:cp3为扩散器出口的压力系数。

其中,扩散器出口的压力系数的定义为:

式中:p0为来流静态压力,N/m2。

将式(5)代入式(1)可得:

扩散型风力机上叶素的受力分析如图3 所示。图中:FN为法向分力,N/m;FT为切向分力,N/m;D为扩散器进口直径,m;L为扩散器长度,m;θ为叶素扭转角,(°);φ为来流角,(°);α为攻角,(°);w为来流角风速,rad/s;W为轴向流速与来流风速的相对速度,m/s;Ω为叶轮旋转角速度,rad/s;γ为扩散器内轴向流速与来流风速的比值;a、a′分别为考虑扩散器效应前、后的轴向感应因子。

图3 扩散型风力机上叶素的受力分析Fig. 3 Force analysis of blade elements on DAWT

叶素的法向力系数CN和切向力系数CT的定义分别为:

式中:CL和CD分别为翼型的升力系数和阻力系数;c为叶素弦长,m。

叶素受到的推力dT、叶片对转轴的转矩dM和转矩系数CM分别表示为:

叶片dr微元段上产生的功率dP可表示为:

由式(8)和式(10)可以得到:

式中:B为风力机叶轮的叶片数。

由式(9)和式(11)可以得到:

由以上各式可以得到:

式中:χ为尖速比。

尖速比的定义为:

最大尖速比λ和比例因子μ的定义分别为:

综合以上公式,则式(1)的风能利用系数可表示为:

式中:P为风电机组的输出功率,W。

从上述分析过程可见,式(20)所示的风能利用系数表达式,揭示了叶轮叶片、扩散器及风电场参数之间的关系。

2 优化设计案例

2.1 案例描述

以某企业额定功率为1 kW 的扩散型风力机作为研究对象,在确定的扩散器结构条件下,以扩散型风力机的风能利用系数最大为目标,将叶轮叶片横截面上的叶素参数作为设计变量,对该风力机的叶片进行改进设计。

原风力机的相关参数为:叶轮叶片数为3;叶片翼型为NACA63-018;叶片长度为1.4 m;扩散器的扩散角为25°、长度为4.5 m、入口直径为3 m;最大尖速比为4;当地空气密度为1.225 kg/m3;取额定风速Vr为5.0 m/s,风力机额定转速n=220 r/min。

2.2 设计流程及结果

将原风力机长度为1.4 m 的叶片分为14个截面,每个截面之间的间距为0.1 m。根据文献[10]中建立的叶片优化设计模型,利用MATLAB 平台编制程序,对沿叶展方向14 个截面叶素半径处的叶素弦长c(r)和叶素扭转角θ(r)等叶片结构参数进行优化计算,具体结果如表1所示。

表1 优化后的叶片结构参数取值Table 1 Values of optimized parameter for blade structure

2.3 叶素弦长和叶素扭转角的拟合修正

表1 计算得到的优化参数中,叶片14 个截面的叶素弦长和叶素扭转角呈现出非线性分布,且部分位置存在跳跃,加工制造的难度大,需要对其进行适当的修正。

本文采用基于最小二乘法的三次多项式拟合算法对优化参数进行修正,叶素弦长的数据点的坐标为(r/R,c),叶素扭转角的数据点的坐标为(r/R,θ),则有:

式 中:a0、a1、a2、a3、b0、b1、b2、b3分 别为三次多项式中各阶次的拟合系数。

在MATLAB 中编程,编制程序计算得到叶素弦长、叶素扭转角的三次多项式拟合系数,分别代入式(21)、式(22),则可得到叶素弦长的三次多项式拟合函数为:

叶素扭转角的三次多项式拟合函数为:

2.4 优化设计结果

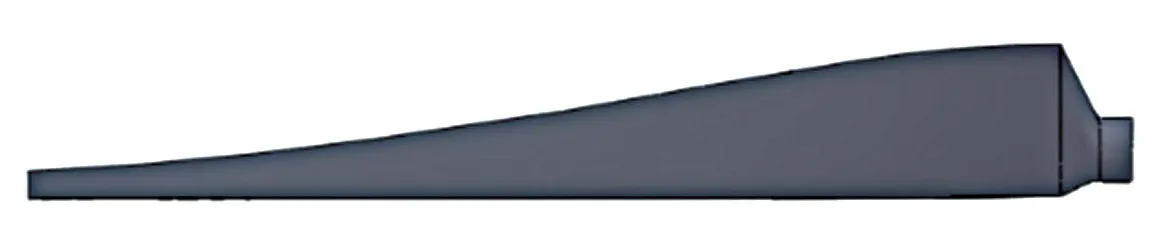

将拟合得到的14 个截面的叶素翼型坐标数据曲线分别导入到CAD 建模软件SoildWorks 中,形成各叶素翼型的三维空间图,如图4 所示。

图4 各叶素翼型的三维空间位置Fig. 4 3D spatial position of each blade element airfoil

然后通过软件的“放样”功能,将各叶素翼型闭合曲线形成实体的优化设计后的叶片模型,如图5 所示。最后构建轮毂,并与叶片完成装配,生成优化设计后的扩散型风力机的叶轮模型,如图6 所示。

图5 优化设计后的叶片模型Fig. 5 Blade model after optimized design

图6 优化设计后的扩散型风力机的叶轮模型Fig. 6 Impeller model of DAWT after optimized design

2.5 数值仿真分析与对比

为探究本文对扩散型风力机叶片优化设计的效果,对叶片优化设计前、后的扩散型风力机进行仿真计算。应用Gambit 软件对风力机及外部流场进行网格划分,在Fluent 软件中选用RNG( 重整规划群)k-ε模型进行数值仿真。扩散型风力机的整体网格模型如图7所示。

图7 扩散型风力机的整体网格模型Fig. 7 Overall grid model of DAWT

在额定工况下,来流风速为5 m/s、风力机额定转速为220 r/min 的条件下,优化设计前、后叶片的速度分布云图如图8 所示。

图8 优化设计前、后扩散型风力机叶片的速度分布云图Fig. 8 Cloud diagram of velocity distribution of DAWT blades before and after optimized design

从图8 可以看出:在相同的风况条件下,扩散型风力机优化设计前、后的叶尖速度由68.3 m/s 提高到了102.0 m/s。

在风力作用下,叶片迎风面的受力为正压,则迎风面为压力面;背风面受力基本上为负压,则背风面为吸力面;两面存在的压差使叶片产生升力,驱动叶片旋转。叶片的压力场是指在来流风作用于叶片时的压力分布,叶片迎风面和背风面之间的压差越大,能量损失越少,即获能效率越高。相同风况条件下,优化设计前、后扩散型风力机叶片迎风面上的压力分布云图如图9 所示。

图9 优化设计前、后扩散型风力机叶片迎风面上的压力分布云图Fig. 9 Cloud diagram of pressure distribution on the windward surface of DAWT blades before and after optimized design

从图9 可以看出:在相同的风况条件下,优化设计后叶片迎风面的压力增高,这说明扩散型风力机运行过程中所受的阻力减少,降低了能量损耗,提高了风力机的获能效率。

经计算,在额定工况下,该扩散型风力机实例机型优化设计前、后的叶轮转矩由91.1 Nm 提高到130.1 Nm,风能利用系数由0.348提高到0.436。

3 结论

本文建立了一种用于低风速场景的扩散型风力机模型,寻求更适用于扩散型风力机获能特点的叶片设计方法。针对某型号扩散型风力机,利用该模型开展了叶片结构参数的优化设计,并对优化设计前、后的风力机流场进行了仿真模拟分析。分析结果表明:在额定工况下,优化设计前、后扩散型风力机的叶尖速度、叶轮转矩、风能利用系数等都得到了一定程度的提升。以期该研究结果可为小尺寸低风速风电机组的叶片设计提供可行方向。

需要说明的是,该模型在考虑风力机叶片几何形状的基础上开展针对叶片结构的优化设计,计算成本较低。但该模型是将风力机叶片几何结构简化为一维线性流场进行描述,具有一定的局限性,只能用于扩散器、叶片的设计方案优化,详细的流场特性计算仍需要借助CFD数值模拟。本文方法具有一定的潜在工程实用价值,鉴于篇幅所限未展示更多仿真结果,希望后续可通过样机实验对本文方法进行进一步的验证和完善。