燕麦小区育种脱粒装置性能试验与参数优化

2023-06-23王嘉伟王浩简鸿亮黄志杰郑德聪

王嘉伟,王浩,简鸿亮,黄志杰,郑德聪

(山西农业大学 农业工程学院,山西 晋中 030801)

在育种试验中,通常要对小区作物进行种子收获,用来挑选优质种子资源和计算产量[1]。小区育种脱粒装置具有籽粒破损小、损失率低、清选干净、机具灵巧等特点,可以极大地提高种子机械化收获质量,缩短育种周期,促进育种进程[2-3]。

国外很早开始育种机械化的研究,奥地利早在1963 年就研制了世界上第一台小区育种收割机;美国艾美科公司研制的小型育种脱粒机,专门针对单株作物,部件可更换以适应不同作物;由德国生产的小区育种收获机可在收获时测得种子重量和含水率,并计算出育种试验的相关数据,提高了育种效率;丹麦研制的一种牧草育种收获机,能够自动换种、自动取样、自动测量,提高了小区育种收获机械的智能化[4-6]。由卫辉市脱粒机厂研制的KT-200A 大豆种子脱粒机,采用单株脱粒,籽粒破碎率低、脱净率高;由山西农科院研制的LD-250大豆单株脱粒机,采用梳刷和打击脱粒原理,籽粒脱净率高、清选干净;由河南大学设计的自动计量式单株脱粒机,采用复式脱粒滚筒,提高了籽粒脱净率,并带有自动计量功能[7-8]。

上述研究主要针对大豆、水稻、牧草等作物,而燕麦属于小杂粮作物,生长特性特殊,收获时茎秆含水率高,使用现有的小区育种脱粒装置收获时籽粒破损率较高、夹带损失较大、脱出物中短碎秸秆多而清选不干净[9-12],因此研制一种针对燕麦等杂粮作物用的小区育种收获装置,并对其进行脱粒性能试验与参数优化,对促进燕麦等杂粮作物的育种产业发展有着重要意义[13-16]。

本研究通过对自行研制的燕麦小区育种脱粒装置进行性能试验和参数优化,旨在为该脱粒装置的应用和新型育种脱粒装置的研发提供理论依据。

1 燕麦小区育种脱粒装置

1.1 总体结构

燕麦小区育种脱粒装置整体结构如图1 所示,主要由脱粒滚筒驱动电机、出料口、阶梯挡板、杂余排出口、顶盖、喂入口、弓齿脱粒滚筒、栅格凹板、风机、机架、风机驱动电机等组成。脱粒滚筒直径为φ120 mm,长度为200 mm,栅格凹板采用圆型冲孔筛,筛孔直径φ8 mm,凹板与脱粒滚筒包角为180°,脱粒间隙为5 mm。清选系统安装于脱粒滚筒右下方,采用4 叶直叶片离心风机,风机叶片直径φ180 mm。脱粒滚筒和风机分别由两台变频调速电机通过皮带驱动,可以方便实现转速调整。

图1 燕麦小区育种脱粒装置结构简图Fig.1 Sketch map of oat seed threshing device

1.2 工作原理

工作前,先调整好脱粒滚筒和风机转速,手动将挑选好的固定穗数的燕麦穗头伸进喂入口,在弓齿脱粒元件和栅格凹板的挤压、梳刷作用下,完成籽粒与茎秆的分离,脱粒完成后取出秸秆。脱出混合物透过栅格凹板落入下方清选装置,在4 叶风机产生的气流作用下,由于籽粒、颖壳、碎叶子和短碎秸秆的气流悬浮速度不一样,悬浮速度大于风机气流速度的籽粒下落至出料口,悬浮速度小于风机气流速度的颖壳、穗叶子和短碎秸秆被吹出杂余排出口[17]。在杂余通道下方安装有阶梯挡板,增加杂余物在气流场内的扰动,阻碍夹带籽粒被吹出机外,进一步减小风选损失。试验时,在出料口放置接料盒收集籽粒,在杂余排出口安装纱网袋收集排出杂余物。

2 试验设计

2.1 试验因素与指标

为综合探究燕麦小区育种脱粒装置的工作性能,选取脱粒滚筒转速、风机转速和喂入量为试验因素,以破碎率、损失率和含杂率作为指标,通过单因素试验和三因素正交试验来分析各个因素对指标的影响规律,并获得该装置的最佳性能工作参数[18-20]。脱粒滚筒转速和风机转速分别通过调整驱动其工作的变频电机转速来实现,喂入量以每次放入脱粒滚筒内的燕麦穗数为标准。破碎率、损失率和含杂率的计算如下:

式中:Y1—破碎率,%

Y2—损失率,%

Y3—含杂率,%

Z1—出料口所接脱出物中籽粒质量,g

Z2—杂余排出口排出物中籽粒质量,g

Z3—籽粒中破碎籽粒质量,g

Z4—出料口所接脱出物质量,g

2.2 试验物料

试验物料选择山西太谷种植的北燕1 号燕麦,手动割回晾晒3 d 后进行试验,平均株高1300~1500 mm,平均穗长300~450 mm,试验时茎秆含水率63.47%,籽粒含水率9.71%,籽粒千粒重20.8 g。

2.3 试验方法

依据GB/T 5982-2017《脱粒机 试验方法》和GB/T 5262-2008《农业机械试验条件测定方法的一般规定》进行试验[21]。试验前,手动挑选籽粒饱满的燕麦植株(如图2a 所示),按照试验步骤每次选取固定穗植株,手持植株末端将穗部伸入脱粒装置喂入口进行脱粒。脱粒完成后取出秸秆(如图2b 所示),从出料口收集脱出籽粒(如图2c 所示),进行称重。对脱出籽粒进行人工分选(或挑选),去除多余杂质后进行称重。通过网袋收集杂余排出口排出物(如图2d 所示),人工挑选里面未脱净损失籽粒和夹带损失籽粒,进行称重。按照公式(1)~(3)计算破碎率、损失率和含杂率,每次试验重复3 次取平均值[22-23]。

图2 脱粒前和脱粒后物料Fig.2 Material before and after threshing

3 单因素试验及结果分析

3.1 脱粒滚筒转速

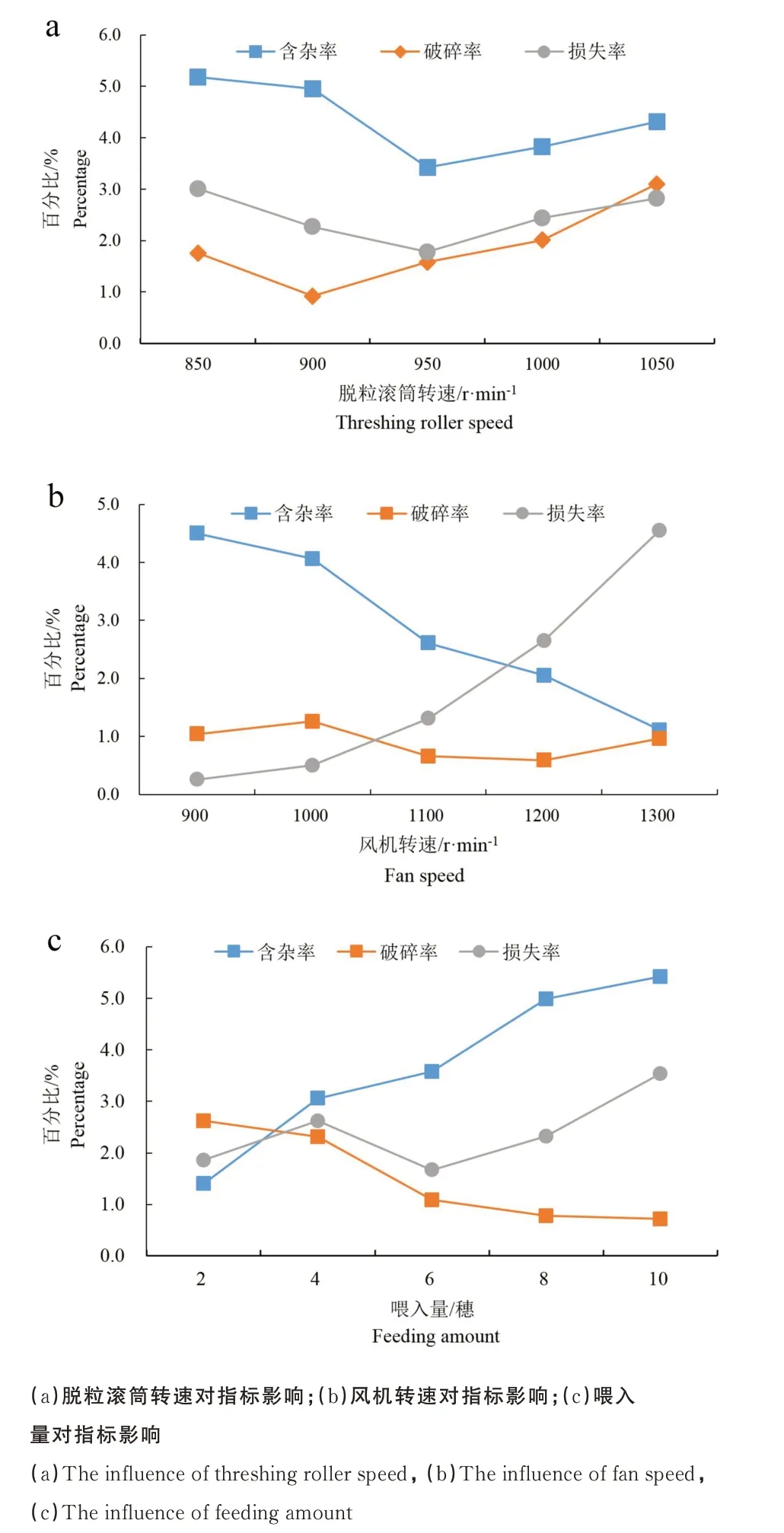

在风机转速1100 r·min-1,喂入量6 穗条件下,改变脱粒滚筒转速,破碎率、损失率和含杂率的变化曲线如图3a 所示。脱粒滚筒转速在850~1050 r·min-1范围内逐渐增大时,含杂率先减小再增大,当脱粒滚筒转速950 r·min-1时,含杂率最低3.42%,原因是当脱粒滚筒转速低时燕麦籽粒未能与颖壳完全分离而落入接料口,而脱粒滚筒转速高时茎秆易被打碎而落入接料口,导致含杂率较高;脱粒滚筒转速在850~1050 r·min-1范围内逐渐增大时,破碎率逐渐增大,当脱粒滚筒转速900r·min-1时,破碎率最低0.92%,原因是脱粒滚筒转速越高,脱粒元件对籽粒的冲击作用越大,导致破碎籽粒增多,而当脱粒滚筒转速850 r·min-1时,由于滚筒转速较低,少数籽粒在脱粒装置内重复运动未被甩出,导致破损率略高;脱粒滚筒转速在850~1050 r·min-1范围内逐渐增大时,损失率先减小再增大,当脱粒滚筒转速950 r·min-1时,损失率最低1.78%,损失率整体变化趋势较平缓,由此可见脱粒滚筒转速对损失率影响较小。综合考虑各个指标,选取脱粒滚筒转速950 r·min-1为较优水平。

图3 不同单因素对各个指标的影响Fig.3 The influence of different single factors on each indicator

3.2 风机转速

在脱粒滚筒转速950 r·min-1,喂入量6 穗条件下,改变风机转速,破碎率、损失率和含杂率的变化曲线如图3b 所示。风机转速在900~1300 r·min-1范围内逐渐增大时,含杂率逐渐减小,损失率逐渐增大,当风机转速1300 r·min-1时,含杂率最低1.11%,当风机转速900 r·min-1时,损失率最低0.26%,由此可见风机转速对含杂率和损失率影响较大,风速越大被吹出去的籽粒越多,而风速越小落入接料口的杂余物越多;风机转速在900~1300 r·min-1范围内逐渐增大时,破碎率先增大再减小再增大,整体变化趋势较平缓,由此可见风机转速对破碎率影响较小。综合考虑各个指标,选取风机转速1100 r·min-1为较优水平。

3.3 喂入量

在脱粒滚筒转速950 r·min-1,风机转速1100 r·min-1条件下,改变喂入量,破碎率、损失率和含杂率的变化曲线如图3c 所示。喂入量在2~10 穗范围内逐渐增大时,含杂率呈逐渐增大趋势,当喂入量2 穗时,含杂率最低1.40%,原因是随着喂入量的增大脱出物变多,风机的清选分离效果变差,越来越多的杂余物会落入接料口;喂入量在2~10 穗范围内逐渐增大时,破碎率逐渐减小,当喂入量10 穗时,破碎率最低0.72%,原因是随着喂入量增大进入脱粒滚筒和凹板筛间的物料变多,籽粒与脱粒元件发生直接碰撞而损伤的几率变小;喂入量在2~10 穗范围内逐渐增大时,损失率先增大再减小再增大,当喂入量6 穗时,损失率最低1.67%,原因是当喂入量小时物料在脱粒滚筒和凹板筛间的停留时间变短,少量籽粒未能与颖壳充分分离而被吹出机外,当喂入量大时籽粒与颖壳、短茎秆糅杂在一起不能被充分分离而吹出机外。综合考虑各个指标,选取喂入量6 穗为较优水平。

4 三因素正交试验及结果分析

4.1 试验方案

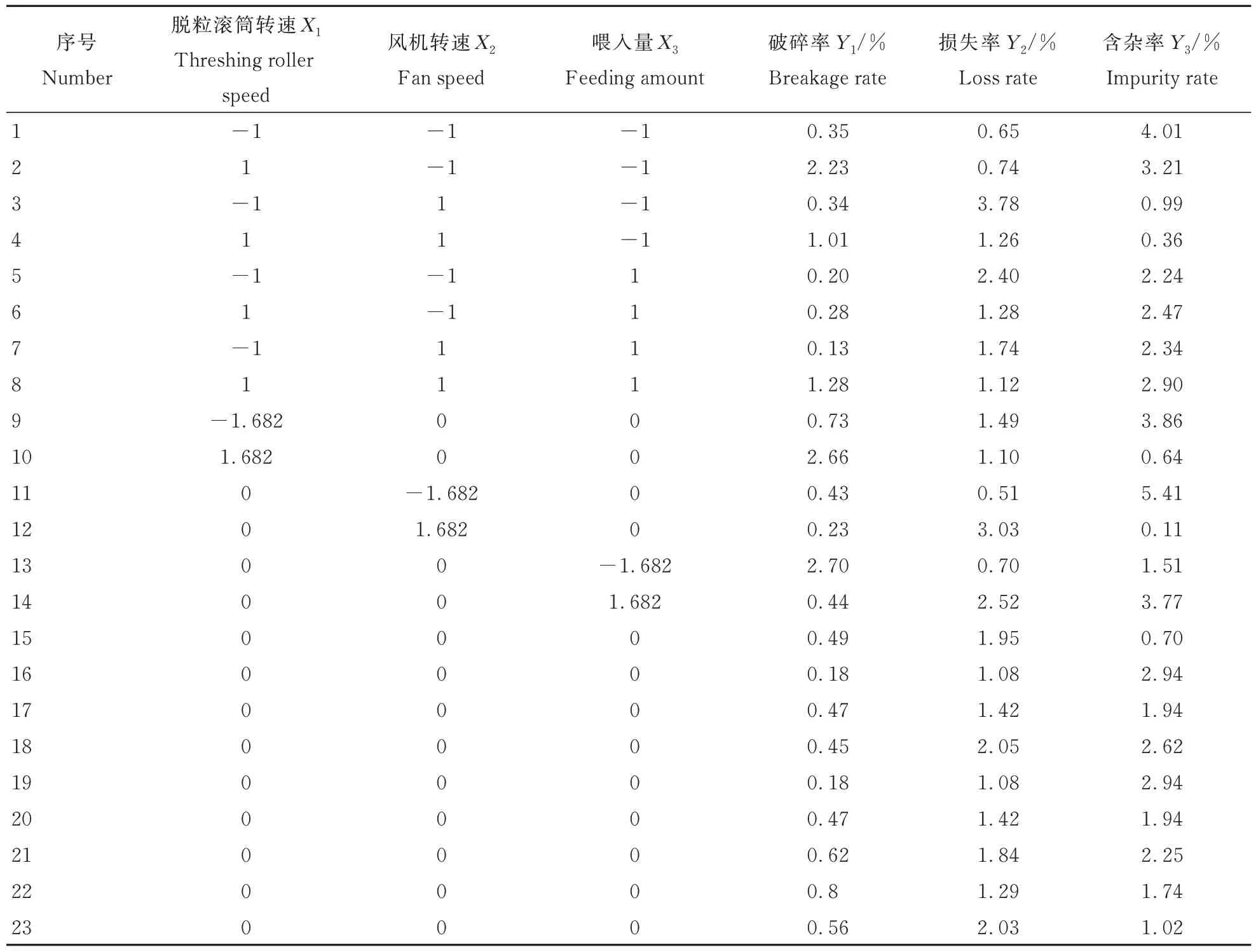

根据单因素试验结果,采用三因素中心旋转组合正交试验原理[24],以脱粒滚筒转速x1、风机转速x2和喂入量x3为因素,以破碎率Y1、损失率Y2和含杂率Y3为响应值,开展23 组试验,试验因素与编码如表1 所示,试验方案与结果如表2 所示,其中X1、X2、X3为因素编码值。

表1 试验因素与编码Table 1 Test factors and coding

表2 试验方案与结果Table 2 Test methods and results

4.2 回归分析

运用Design-Expert 软件对数据进行分析,建立破碎率Y1、损失率Y2和含杂率Y3的回归模型如下:

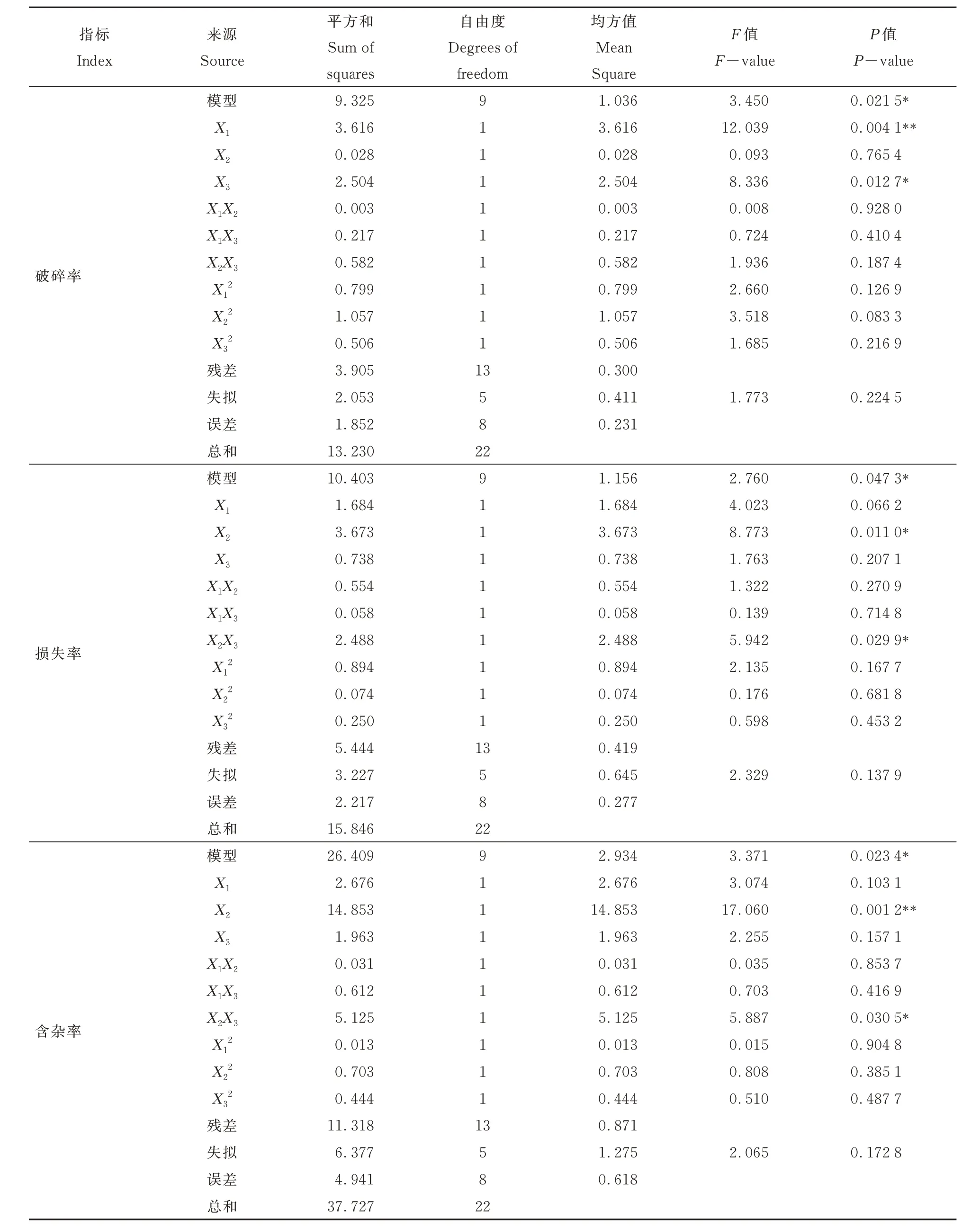

通过对回归方程进行方差分析,如表3 所示。破碎率的回归模型P=0.021 5,该模型显著;失拟P=0.224 5,失拟不显著,表明该模型与实际相符,可以很好表示脱粒滚筒转速X1、风机转速X2、喂入量X3与破碎率Y1之间的关系,能够进行结果预测。其中X1、X3影响显著,其余不显著,并且各因素对破碎率的影响主次为:X1、X3、X2。

表3 方差分析Table 3 Variance analysis

损失率的回归模型P=0.047 3,该模型显著;失拟P=0.137 9,失拟不显著,表明该模型与实际相符,可以很好表示脱粒滚筒转速X1、风机转速X2、喂入量X3与损失率Y2之间的关系,能够进行结果预测。其中X2、X2X3影响显著,其余不显著,并且各因素对损失率的影响主次为:X2、X1、X3。

含杂率的回归模型P=0.023 4,该模型显著;失拟P=0.172 8,失拟不显著,表明该模型与实际相符,可以很好表示脱粒滚筒转速X1、风机转速X2、喂入量X3与含杂率Y3之间的关系,能够进行结果预测。其中X2、X2X3影响显著,其余不显著,并且各因素对破碎率的影响主次为:X2、X1、X3。

4.3 响应面分析

4.3.1 对破碎率的影响

当风机转速1100 r·min-1时,建立喂入量和脱粒滚筒转速对破碎率影响的响应曲面,如图4a 所示。喂入量越小时,脱粒滚筒转速对破碎率的影响趋势越明显;脱粒滚筒转速越高时,喂入量对破碎率的影响趋势越明显。当喂入量8 穗、脱粒滚筒转速900 r·min-1时,破碎率较小。喂入量和脱粒滚筒的交互作用对破碎率有一定的影响,但是影响并不显著。

图4 双因素对破碎率影响的响应曲面Fig.4 Response surface of two factors on breakage rate

当脱粒滚筒转速950 r·min-1时,建立喂入量和风机转速对破碎率影响的响应曲面,如图4b 所示。喂入量变化时,风机转速对破碎率的影响趋势不明显;风机转速越小时,喂入量对破碎率的影响趋势较明显。当喂入量8 穗、风机转速1000 r·min-1时,破碎率较小。响应曲面整体变化趋势不太明显,说明喂入量和风机转速的交互作用对破碎率影响不大,影响不显著。

当喂入量6 穗时,建立风机转速和脱粒滚筒转速对破碎率影响的响应曲面,如图4c 所示。风机转速变化时,脱粒滚筒转速对破碎率的影响趋势不明显;脱粒滚筒转速变化时,风机转速对破碎率的影响趋势不明显。当风机转速1000 r·min-1、脱粒滚筒转速900 r·min-1时,破碎率较小。风机转速和脱粒滚筒转速的交互作用对破碎率主要取决于脱粒滚筒转速,交互作用影响不显著。

4.3.2 对损失率的影响

当风机转速1100 r·min-1时,建立喂入量和脱粒滚筒转速对损失率影响的响应曲面,如图5a 所示。喂入量变化时,脱粒滚筒转速对损失率的影响趋势不明显;脱粒滚筒转速变化时,喂入量对损失率的影响趋势不明显。当喂入量4 穗、脱粒滚筒转速1000 r·min-1时,损失率较小。响应曲面整体变化趋势不太明显,说明喂入量和脱粒滚筒转速的交互作用对损失率影响不大,影响不显著。

图5 双因素对损失率影响的响应曲面Fig.5 Response surface of two factors on loss rate

当脱粒滚筒转速950 r·min-1时,建立喂入量和风机转速对损失率影响的响应曲面,如图5b 所示。喂入量越小时,风机转速对损失率的影响趋势越明显;风机转速越小时,喂入量对损失率的影响趋势越明显;风机转速低时,随着喂入量的增大损失率变大,风机转速高时,随着喂入量的增大损失率变小。当喂入量4 穗、风机转速1000 r·min-1时,损失率较小。响应曲面整体变化趋势明显,说明喂入量和风机转速的交互作用对损失率影响较大,影响显著。

当喂入量6 穗时,建立风机转速和脱粒滚筒转速对损失率影响的响应曲面,如图5c 所示。风机转速越大时,脱粒滚筒转速对损失率的影响趋势越明显;脱粒滚筒转速越小时,风机转速对损失率的影响趋势越明显。当风机转速1000 r·min-1、脱粒滚筒转速1000 r·min-1时,损失率较小。风机转速和脱粒滚筒转速的交互作用对损失率有一定的影响,但影响不显著。

4.3.3 对含杂率的影响

当风机转速1100 r·min-1时,建立喂入量和脱粒滚筒转速对含杂率影响的响应曲面,如图6a 所示。喂入量越小时,脱粒滚筒转速对含杂率的影响趋势较明显;脱粒滚筒转速越大时,喂入量对含杂率的影响趋势较明显。当喂入量4 穗、脱粒滚筒转速1000 r·min-1时,含杂率较小。响应曲面整体变化趋势不太明显,说明喂入量和脱粒滚筒转速的交互作用对含杂率影响不大,影响不显著。

图6 双因素对含杂率影响的响应曲面Fig.6 Response surface of two factors on impurity rate

当脱粒滚筒转速950 r·min-1时,建立喂入量和风机转速对含杂率影响的响应曲面,如图6b 所示。喂入量越小时,风机转速对含杂率的影响趋势越明显;风机转速越大时,喂入量对含杂率的影响趋势越明显。当喂入量4 穗、风机转速1200 r·min-1时,含杂率较小。响应曲面整体变化趋势明显,说明喂入量和风机转速的交互作用对含杂率影响较大,影响显著。

当喂入量6 穗时,建立风机转速和脱粒滚筒转速对含杂率影响的响应曲面,如图6c 所示。风机转速变化时,脱粒滚筒转速对含杂率的影响趋势不明显;脱粒滚筒转速变化时,风机转速对含杂率的影响趋势不明显。当风机转速1200 r·min-1、脱粒滚筒转速1000 r·min-1时,含杂率较小。风机转速和脱粒滚筒转速的交互作用对含杂率影响较小,影响不显著。

4.3 参数优化及试验验证

根据上述试验和结果分析,为进一步获得燕麦小区育种脱粒装置的最佳性能工作参数,在各因素约束条件下,以破碎率、损失率和含杂率最小为优化指标,运用Design-Expert 软件对性能指标回归方程进行最优参数求解,得到最优性能参数组合:脱粒滚筒转速为946.4 r·min-1、风机转速为1 097.4 r·min-1、喂入量为7.6 穗,该条件下籽粒破碎率0.52%、籽粒损失率2.14%、籽粒含杂率2.44%。

为了对上述最优工作参数进行试验验证,将燕麦小区育种脱粒装置调整到最优工作参数,其中为了便于操作,脱粒滚筒转速取946 r·min-1、风机转速为1097 r·min-1、喂入量取7.5 穗,分别进行3 次重复试验,试验物料和试验方法与2.2 节和2.3 节相同。试验结果如下:破碎率0.58%、损失率2.07%、含杂率2.56%,与参数优化结果接近,说明脱粒装置在最优参数工作条件下,能够显著降低燕麦脱粒过程中的籽粒破碎率、损失率和含杂率,所建立的数学回归模型是可靠的。

5 结论

(1)在自行研制的燕麦小区育种脱粒装置上,分别进行脱粒滚筒转速、风机转速和喂入量的单因素试验,探究不同单因素条件下对破碎率、损失率和含杂率的影响规律,并获得较优的工作参数范围:脱粒滚筒转速900~1000 r·min-1、风机转速1000~1200 r·min-1、喂入量4~8 穗。

(2)以脱粒滚筒转速、风机转速和喂入量为因素,以破碎率、损失率和含杂率为指标,开展三因素中心旋转组合正交试验。建立了破碎率、损失率和含杂率的数学回归模型,对回归模型进行方差分析,确定回归模型和各参数的显著性,得到三因素对破碎率影响的主次顺序为脱粒滚筒转速、喂入量、风机转速,得到三因素对损失率和含杂率影响的主次顺序为风机转速、脱粒滚筒转速、喂入量。通过对破碎率、损失率和含杂率进行双因素响应面分析,进一步探究双因素交互作用下对各个指标的影响规律。

(3)通过在约束条件下,以各指标最小进行最优参数求解,得到最优性能参数组合为:脱粒滚筒转速946.4 r·min-1、风机转速1 097.4 r·min-1、喂入量7.6 穗,在该条件下进行验证试验,试验结果为破碎率0.58%、损失率2.07%、含杂率2.56%,说明在该参数条件下,燕麦小区育种脱粒装置能够有效降低燕麦种子脱粒过程中的破损率、损失率和含杂率。