钙化重构含钒钢渣微波酸浸提钒研究

2023-06-14闫一诺邵雪莹梁精龙

闫一诺,邵雪莹,梁精龙,王 乐

(华北理工大学冶金与能源学院,河北 唐山 063210)

能源需求的增长和对气候变化的担忧促进了可再生能源的极大发展[1]。由国际可再生能源机构(IRENA)的数据显示[2],预计到2050年,全球80%以上的电力可由可再生能源供应。以风能、太阳能为代表的新能源发电受自然因素的影响,有着波动性和间歇性特征,进而影响电网的稳定运行[3]。而储能技术的应用可在很大程度上解决新能源在发电中间歇性和波动性的问题[4-5],因此成本效益高的大规模储能系统受到了极大的关注[6-7]。液流电池得益于功率和能量介质解耦、高安全性和长循环寿命的优点,被认为是大规模高效储能的首选技术之一[8-9]。

全钒液流电池最早于20 世纪80 年代提出并制成[10-11],它在正负极使用钒作为活性物质,避免交叉污染,并实现理论上无限的电解液寿命,是目前最成功且应用最广泛的液流电池之一[12-14]。与其他电化学储能技术相比,由于其安全性、长寿性、绿色环保等优势,有望成为大规模储能应用的电池技术[15]。

伴随钒电池的需求迎来飞速增长,钒电池系统的高成本问题日益凸显[16-17],主要归因于产业链上游钒金属核心资源的短缺导致钒电解液的生产成本居高不下。由于钒很少形成单独的矿物,主要以与钒钛磁铁矿[18]、石煤[19]、钒钾铀石[20]等结合的形式存在。同时,钒产业在很大程度上依赖钢铁领域[21]。据统计,2021 年全球约76.2%的钒制品来源于炼钢得到的富钒钢渣(中国约89%)[22]。因此,将含钒钢渣作为二次资源回收钒,不仅可解决钒产业的高成本问题,而且对于资源的循环利用具有重要意义[23]。

目前从钢渣中有效回收钒,工业上主要应用钠化和钙化提钒工艺。相对于钠化焙烧易产生有害气体(主要为氯气)且能耗大的缺点[24],低污染、轻能耗的钙化焙烧提钒工艺得到了广泛应用[25]。钙化焙烧-酸浸提钒工艺是指将含钒钢渣与钙化合物如CaO等充分混合后,通过焙烧使钒氧化为不溶于水但溶于酸或碱的含钒钙盐,如CaV2O6、Ca2V2O7;再用酸将其浸出,使之生成钒氧根离子,最终采用铵 盐法 煅 烧生 成 高纯V2O5[26]。但 该 工艺 中CaO 对钒的浸出效果影响极大,反应生成的硫酸钙会降低钒的浸出率。所以,浸出过程的好坏直接决定着最终钒的浸出效果[23]。

为此,本文对含钒钢渣采用钙化焙烧后的浸出过程进行优化,选择微波加热设备代替传统水浴进行加热酸浸提钒,能够在能耗更小的情况下达到与普通酸浸提钒接近的浸出率。与传统加热相比,微波加热在诱导或增强化学反应上具有潜在优势,通过利用不同物料吸波特性的不同使物体自身发热,是一种内部加热方式,具有选择性加热、升温迅速、节能降耗等优良性能[27]。因此,本试验通过微波加热酸浸处理焙烧渣,以浸出温度、液固比、浸出时间及硫酸浓度作为变量进行单因素试验,得出最优浸出效果时的不同参数,从而实现对含钒钢渣的高效提钒,在减少固废排放的同时降低钒电解液的生产成本,对钒电池市场的进步与发展起到推动作用。

1 试 验

1.1 试验原料

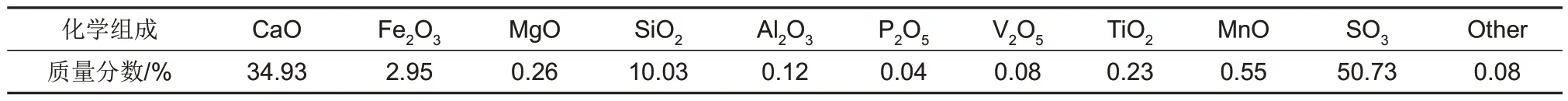

本实验所用原料为国内某钢铁企业生产的含钒钢渣,采用日本理学公司的X 射线荧光光谱仪(Rigaku-X)对含钒钢渣进行化学成分分析,主要化学成分见表1。

表1 所用钢渣主要化学组成Table 1 Main chemical composition of steel slag used

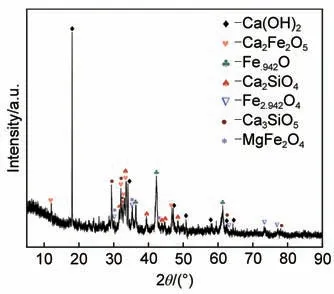

由表1可知,该含钒钢渣中钙含量最高,其次为铁、镁、硅等,其中V2O5的含量达1.694%,远低于钒渣国家标准要求(YB/T 008—2006)中V2O5的最低含量8%,因此并未达到工业化生产的品位。为进一步明确含钒钢渣的矿物组成,进行XRD 物相分析,如图1所示,本试验所用含钒钢渣主要由硅酸二钙,硅酸三钙、铁酸钙、铁镁相以及RO相等组成[28]。其中,由于钒含量较低,XRD图谱并未体现钒的存在形式,根据现有文献可知,含钒钢渣中钒的赋存形式复杂,但主要以钒铁尖晶石(FeV2O4)形态存在[29]。

图1 含钒钢渣XRD图谱Fig.1 XRD pattern of steel slag containing vanadium

1.2 试验原理与方法

含钒钢渣经钙化焙烧,钒铁尖晶石被氧化,其中的钒被氧化成五价钒并与CaO 添加剂结合形成偏钒酸钙与焦钒酸钙,具体反应如下:

之后焙烧渣进行酸浸过程,偏钒酸钙与焦钒酸钙分别与稀硫酸反应生成硫酸钙和亚钒酸离子,因此钒迁移到浸出液中[29],同时钒渣中主要矿相晶体结构被破坏溶解,硅酸钙、铁酸钙、铁酸镁等基本消失,主要反应如下:

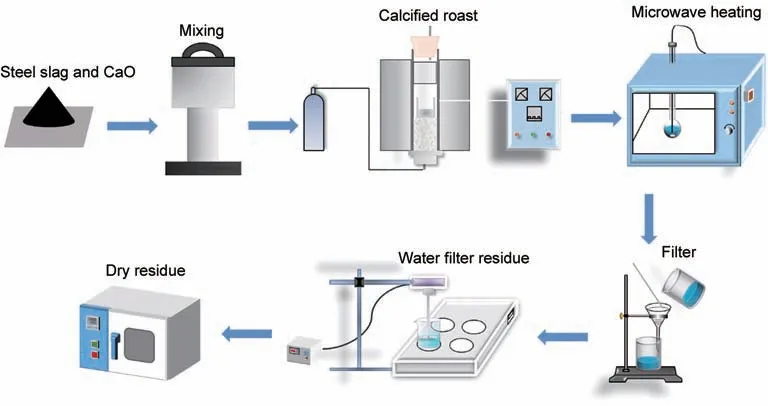

试验方法:将5 g 含钒钢渣与0.4 g 的CaO 添加剂(质量占比8%)混匀投入高速万能粉碎机中搅拌5 min 后,把混料置于管式炉内并以3 ℃/min 的升温速率升至1000 ℃后焙烧3 h,且全程通入高纯氧气。反应结束后,将物料炉冷,即为焙烧渣[25]。之后将焙烧渣与不同浓度(10%~45%)的硫酸以不同比例的液固比(6∶1~14∶1)混合,将含有混匀物料的圆底烧瓶置于微波加热设备中,按设置好的升温速率(10 ℃/min)升至目标温度(50~100 ℃),并保温一定时间(30~150 min),浸出反应结束后同样将浸出液与滤液混合后一起计算浸出率,滤渣烘干备用。具体流程图如图2所示。

图2 焙烧-浸出流程图[23]Fig.2 Roasting-leaching flow chart[23]

通过高锰酸钾-硫酸亚铁铵滴定法检测最终浸出液中的钒含量,钒浸出率W的计算方法如式(9)所示

式中:c为硫酸亚铁铵标准滴定溶液的浓度,mol/L;ΔV为滴定时硫酸亚铁铵标准滴定溶液的消耗量,mL;m为钒的总含量,g;V总/V测为待测液体总体积与实测体积之比。

2 结果与讨论

2.1 浸出温度对浸出效果的影响

浸出反应过程中,浸出温度直接影响着元素的浸出效果,当浸出实验在低温区域进行时,一般以扩散速度为主,随着温度的增加,分子之间的热运动速率随之增大,浸出剂与物料之间的反应愈加剧烈,对钒元素的浸出起到了促进作用,但温度过高时,析出的硅酸盐液相会不利于钒的浸出[29],因此选择合适的浸出温度十分重要。本试验采用微波设备代替传统水浴进行加热,充分使物料从分子内部开始加热分解,随着温度升高,分子内积聚的能量越大,越有利于物料破坏矿物中的化学键,进而达到更好的浸出效果。

为考察浸出温度对钒元素浸出率的影响,本试验在液固比10∶1 mL/g、浸出时间30 min、硫酸浓度20%的条件下,以10 ℃为间隔,研究了30~100 ℃之间8 种不同温度对钒元素浸出效果的影响,如图3所示。在30~100 ℃温度区间内,随着温度的逐步升高,钒元素的浸出率不断增大。因为随着温度升高,分子之间的热运动速率加快,此时溶液的粘滞性相对较低,即物料中的可溶性钒离子穿过固膜进入到溶液中的扩散阻力减小,溶解度越高[30]。结果表明,当浸出温度为90 ℃时,钒浸出率可达54.41%,继续升高温度[31],钒浸出率的增长逐渐稳定,考虑成本与能耗等问题,最终将90 ℃确定为合适的浸出温度。

图3 不同浸出温度对钒元素浸出率的影响(液固比10∶1 mL/g、浸出时间30 min、硫酸浓度20%)Fig.3 Effect of different leaching temperature on leaching rate of vanadium element (liquid-solid ratio 10∶1 mL/g,leaching time 30 min,sulfuric acid concentration 20%)

2.2 液固比对浸出效果的影响

在其他实验条件一致的情况下,矿浆的黏稠度高低对产物向外扩散的速率有直接影响。液固比低时,则矿浆较为黏稠,浸出剂与矿物间的接触状况不稳定,导致产物向外扩散的阻力增大,影响元素的浸出效果;与此同时,液固比低还意味着此时的硫酸浓度较高,硫酸与钙类化合物在初始时会发生剧烈反应而生成硫酸钙,不仅会使矿浆的黏稠度更高进而阻碍产物向外迁移,同时硫酸钙也会阻碍浸出剂向矿物内部的扩散,进而对其它元素的浸出造成影响。但液固比过高,会导致硫酸浓度降低,不利于元素的提取,且随着液固比的增大,液相的流动性改善情况不大,固液接触面积也趋于稳定。因此,合理地选择液固比至关重要。

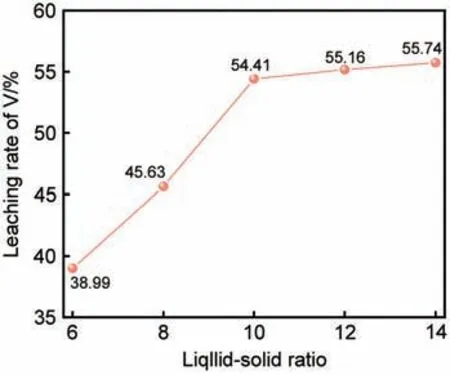

为探究液固比对钒元素浸出率的影响,本试验在浸出温度90 ℃、浸出时间30 min、硫酸浓度20%的条件下,研究了在不同液固比6∶1、8∶1、10∶1、12∶1、14∶1 mL/g下钒元素的浸出效果。如图4 所示,液固比低于10∶1 mL/g 时,随着液固比的增大,钒元素的浸出率从38.99%显著升高至54.41%。当液固比超过10∶1 mL/g后,钒浸出率的增长趋势逐渐减缓。原因是当液固比升高时,液相流动性好,扩散阻力较小,含钒颗粒与浸出剂碰撞概率增大,有利于钒元素的传质扩散,增加钒浸出率。但液固比过高时,钒的浸出率没有显著增加,且液固比过高即意味着溶液的体积增大,降低了钒的单位浓度,进而影响后续钒的富集过程,增加生产成本[32-33]。所以,选择液固比10∶1 mL/g为实验条件。

图4 不同液固比对钒元素浸出率的影响(浸出温度90 ℃、浸出时间30 min、硫酸浓度20%)Fig.4 Effects of different liquid-solid ratios on vanadium leaching rate (Leaching temperature 90 ℃,leaching time 30 min,sulfuric acid concentration 20%)

2.3 浸出时间对浸出效果的影响

浸出时间主要影响酸浸过程中钒的迁移程度。由于酸浸提钒的反应速度较快,钒的浸出率在一定程度上会随着浸出时间的增加而提高,但随着时间的延长,钒的迁移度达到饱和后,浸出率的增长趋势就会减小,同时会造成生产周期的延长,增大生产成本。因此,在浸出实验过程中,要合理选择浸出时间。

为说明浸出时间对钒元素浸出率的影响,本试验在浸出温度90 ℃、液固比10∶1 mL/g、硫酸浓度20%的条件下研究了30 min、60 min、90 min、120 min、150 min 五种浸出时间对钒元素浸出效果的影响。如图5 所示,反应时间小于60 min 时,钒的浸出率由54.4%快速升高至69.23%;在60~120 min 的时间段内,浸出率有所增加,但趋势较为缓慢;从120~150 min 的时间段内,浸出率的增长趋势已非常小,仅增加了0.69%。这是因为反应初始时是正向发生,酸浓度以及各含钒物相浓度较大,反应可以迅速进行,但进一步增加浸出时间,形成的硫酸钙会吸附与物料表面而提高固膜的厚度[34],同时,随着反应时间的延长,各反应物浓度减少,扩散阻力增加,阻碍了钒的迁移速率。因此,选择浸出时间为60 min为实验条件。

图5 不同浸出时间对钒元素浸出率的影响(浸出温度90 ℃、液固比10∶1 mL/g、硫酸浓度20%)Fig.5 Effect of different leaching time on vanadium leaching rate (Leaching temperature 90 ℃,liquid-solid ratio 10:1 mL/g,sulfuric acid concentration 20%)

2.4 硫酸浓度对浸出效果的影响

浸出剂硫酸的初始浓度是影响浸出过程中钒浸出率的主要因素。随着化学反应的进行,浸出剂硫酸与物料表面接触,使硫酸浓度逐渐降低。通常,硫酸浓度越高,浸出效果越好,因此初始反应时的浸出效果一般要好于反应中后期时的浸出效果。但硫酸浓度过高,当浸出物反应完全后,会造成浸出液中游离酸的浓度过高,且会引进其它杂质,不利于钒与其它杂质的分离,导致资源浪费,增加生产成本。因此,在浸出试验过程中,要合理选择硫酸浓度。

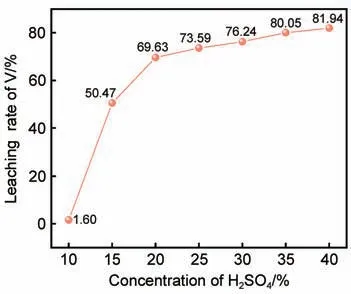

为探讨硫酸浓度对钒元素浸出率的影响,本试验在浸出温度90 ℃、液固比10∶1、浸出时间60 min 的条件下研究了10%、15%、20%、25%、30%、35%、40%七种硫酸浓度对钒元素浸出效果的影响。由图6可知,当硫酸浓度仅有10%时,钒几乎不被浸出,这是因为硫酸浓度较低,物料中杂质元素较多而钒元素含量较少,硫酸主要被其余杂质元素及碱性氧化物所消耗,而随着硫酸浓度的增加,当酸浓度达到20% 时,钒的浸出率为69.63%,并有继续增加的趋势,说明此时硫酸用量不够,各物相没有充分反应。继续增大硫酸浓度,当硫酸浓度达到35%时,钒的浸出率高达80.05%。此时继续增大硫酸浓度,钒的浸出率基本稳定在80%左右,原因是在浸出过程中会生成难溶的硫酸钙阻碍了含钒物相的溶解度,从而抑制了钒的浸出率。因此,选择硫酸浓度为35%为实验条件。

图6 不同硫酸浓度对钒元素浸出率的影响(浸出温度90 ℃、液固比10∶1 mL/g、浸出时间60 min)Fig.6 Effect of different sulfuric acid concentration on vanadium leaching rate (Leaching temperature 90 ℃,liquid-solid ratio 10∶1 mL/g,leaching time 60 min)

由以上单因素试验结果,确定出的最佳浸出条件为:浸出温度90 ℃,浸出液固比10∶1,浸出时间60 min,硫酸浓度35%。在该条件下进行3次平行重复试验,钒浸出率分别为81.22%、78.83%、80.71%,平均浸出率为80.25%。

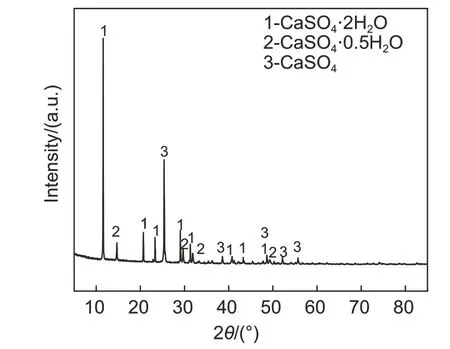

在最佳试验条件下得到的浸出渣的主要化学成分见表2,物相组成如图7 所示。可见浸出渣中硫含量最高,其次为钙、硅、铁等,各元素如钒、铁和镁等的含量较之前都有明显下降,佐证了式(4)~(8)反应的发生。此时浸出渣的主要物相为硫酸钙,而硅酸钙、铁酸钙、铁酸镁以及RO 相等基本消失,这说明焙烧渣中的主要矿相晶体结构被破坏溶解,晶体结构破坏程度越高,钒及其他杂质元素越容易从各矿物相迁移到浸出液中与稀硫酸发生反应,进一步验证该浸出实验的可靠性。

图7 浸出渣的XRD图谱Fig.7 XRD pattern of leaching slag

表2 浸出渣的主要化学组成Table 2 Main chemical composition of leaching slag

3 结 论

本文针对现有提钒工艺存在的问题和含钒钢渣的特点,开发了钙化重构—微波酸浸的提钒新工艺,以浸出温度、液固比、浸出时间及硫酸浓度作为变量进行单因素试验,研究不同浸出条件对含钒钢渣中钒元素浸出率的影响。研究结果表明:当浸出温度为90 ℃、液固比为10∶1 mL/g、浸出时间为60 min、硫酸浓度达到35%时,钒的浸出效果最好,浸出率高达80.25%。该工艺可实现对废弃的含钒钢渣的高效提钒,有效缓解当前国内的钒资源缺口,降低钒产业生产成本,同时实现废弃物的综合利用,应用前景广阔。