基于模糊-PID 复合控制的底盘测功机LabVIEW 测控系统设计

2023-06-09李顺李国荣王洋臧其亮马子鹏

李顺,李国荣,王洋,臧其亮,马子鹏

(1.江苏建筑职业技术学院,江苏徐州,221100;2.徐州重型机械有限公司,江苏徐州,221000)

0 引言

西门子交流电力测功电机的转速控制采用电机编码器SMC30 以及变频驱动器S120 实现闭环控制,S120 采用矢量控制,具有与直流伺服调速系统相匹敌的调速性能并能够达到0.5%的转速控制精度。然而测功机扭矩控制是开环控制,虽然S120 能够根据采集的电机参数计算电机扭矩,但是控制精度存在很大误差,本文以电机扭矩控制为例说明模糊-PID 复合控制在测功机上的应用。

传统PID 控制方式是针对测功机特定的扭矩控制工况完成的,当控制参数调整好后,控制效果满足指定扭矩工况要求[1]。扭矩控制存在参数时变、非线性等特点,采用传统的PID 算法不能满足扭矩控制精度要求,我们选用模糊-PID复合控制策略实现对扭矩控制的参数整定,这种复合控制策略是在小偏差范围内采用模糊控制,以提高系统的阻尼性能,减少相应过程中的超调[2]。在大偏差范围内转化为PID控制,以提高系统的响应速度。二者转化通过LabVIEW 程序根据给定的扭矩偏差范围自动实现。实验表明,采用模糊-PID 复合控制策略后扭矩控制精度能够达到1%,满足新能源汽车底盘的加载测试需求。

1 测功机扭矩控制硬件构成

测控系统通过西门子S120 四象限变频驱动器和加载电机组成的加载单元对电机的转速和扭矩进行控制,测控系统能够满足新能源测试中动力总成系统性能试验和电控系统试验、车用电机以及动力电池组在混合动力系统中的性能试验及优化标定、纯电动系统性能试验以及整车道路负载模拟试验,整套测功机系统由测功机驱动系统、电池模拟器、采集系统组成,如图1所示。测控系统采集并加载不同工况下车辆在道路上行驶时获得的转速和扭矩数据,进而实现在测功机加载状态下的道路负载模拟。

图1 电力测功机系统整体硬件结构

■1.1 测功机扭矩控制硬件组成

T40B 扭矩传感器是一种非接接触式的传感器、由转子和定子组成,转子随轴旋转,扭矩以脉冲频率信号经定子输出。电机基座主要包含负载电机、负载电机联轴器、HBM扭矩传感器、扭矩环安装支架、扭矩环过渡联轴器、中间支撑组件、防护罩、升降机联轴器、升降机传动轴、移动调节组件等,以此保证扭矩传感器与电机轴同轴且电机轴输出端位置可调,电机基座及扭矩传感器的安装结构如图2所示。

图2 扭矩传感器以及安装方式

■1.2 测控系统硬件组成

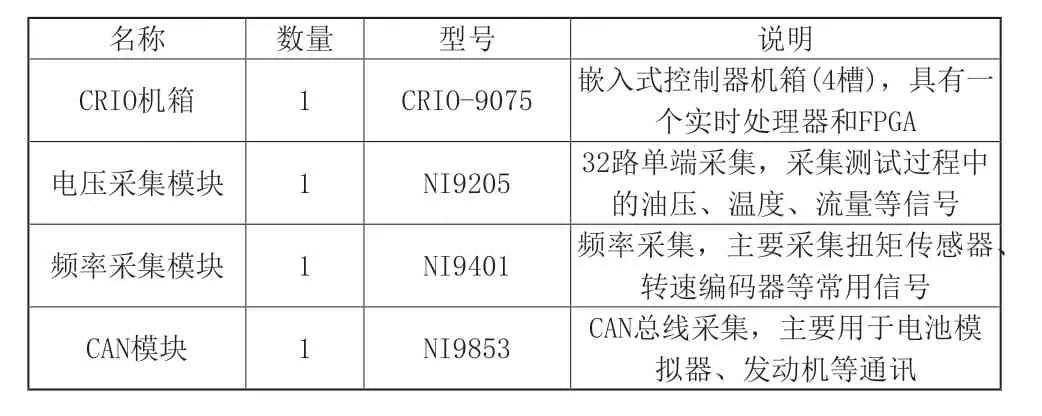

CRIO9075 控制器作为控制核心,其使用以太网通讯方式与变频驱动器S120 进行通讯并实现电机的转速、扭矩控制,CRIO9075 同时通过CAN 总线通讯方式与发动机和电池模拟器通讯,能够通过测控系统控制发动机和电池模拟器工作,控制系统硬件如表1所示。

表1 CRIO测控系统选型

2 模糊PID 测控系统设计

■2.1 模糊控制原理

模糊控制器主要组成部分包括模糊化接口、知识库、推理机和模糊判决接口[3],该模糊控制系统采用CRIO9075 作为控制核心,其能够使用9401 频率采集模块采集T40B的输出频率并解析为实时扭矩值,实时扭矩值与模糊控制系统的经验表格进行比较,通过LabVIEW 软件编程计算相应的扭矩控制输出值进而控制电机扭矩。模糊控制器主要是适度的调整扭矩控制输出参数,知识库主要是由经验数据和规则集合构成,规则集合主要就是由这些采样的数据制定[4], 控制系统如图3所示。

图3 模糊控制系统硬件设计

■2.2 模糊控制参数确定

(1)模糊控制输入量的确定

本文将采集的扭矩实时偏差E、扭矩实时偏差变化率EC、扭矩偏差S(设定值与实时值差值)作为控制器的输入量,输出量则是变频器输出的扭矩控制值T,建立一个“三输入单输出”的控制器[5],扭矩实时偏差及偏差变化率、扭矩偏差、输出量的模糊语言分别是E、EC、S、T。

(2)模糊控制器论域及比例因子的确定

在控制系统中通常输入、输出的基本论域是连续的,而其模糊论域是离散的,在该扭矩模糊控制系统中,输入变量为扭矩偏差、扭矩实时偏差、扭矩实时偏差变化率,输出量则是电机输出的扭矩[6],这些变量的基本论域分别记为{-s,+s},{-e,+e},{-ec,+ec}和{-t,+t},基本论域在控制过程中恒定。

对于基本论域中的元素,我们需要采用一定的变换得到模糊论语中的元素,才能够进一步地得到其模糊量,进而用于模糊推理,在本质上就是将连续的基本论域量化为离散的模糊论域,经模糊处理之后,S、T的量化论域分别为{-3,-2,-1,0,1,2,3}、{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},E、EC 量化论域为{-4,-3,-2,-1,0,1,2,3,4}。

在T的论域上定义三个语言值,分别是“负大”、“零”,“正大”;在E、EC、S 定义五个语言值分别是“负大”、“负小”、“零”、“正小”、“正大”。

比例因子分别表示为:

(3)模糊变量的赋值表的建立

在建立隶属函数时,误差在“零”的范围,使用分辨率“高”的隶属函数,误差变化比较大时,分辨率相反,建立如图4所示模糊变量S、E、EC、T的三角形隶属函数[7]。

图4 模糊控制系统隶属函数

建立模糊变量E、EC、S、T 赋值表。

3 测控系统LabVIEW 程序设计

■3.1 扭矩曲线设定程序设计

扭矩编辑表格主要包括扭矩控制时间、扭矩起始值、扭矩最终值以及扭矩转速限制值,扭矩值设定主要是在扭矩控制时间段内,电机扭矩从扭矩起始值线性变化为扭矩最终值。当扭矩或者转速超过限制值时电机停机,LabVIEW 扭矩程序根据扭矩编辑表格数据将扭矩的变化值以秒为单位划分为不同的扭矩值,测控系统画面根据扭矩值绘制整个扭矩控制的流程曲线,流程编辑程序如图5所示。

图5 扭矩设定输出LabVIEW 程序设计

■3.2 模糊-PID 复合控制程序设计

利用模糊控制规则在线对输出扭矩T 进行修改,找出T与偏差E、偏差变化率EC、扭矩偏差S的模糊关系,在运行过程中不断检测E、EC、S,并对输出扭矩在线修改,使被控对象具有良好的动、静态性能,计算量小,这种复合控制方式综合了PID 控制和模糊控制的优点,在这种控制策略下提高了控制的灵敏度和精度以及系统抗干扰和适应内部参数的鲁棒性,改善了动态性能[7],且在LabVIEW 程序设计中易于实现,模糊-PID 复合控制原理图如图6所示。

图6 PID 参数自整定模糊控制原理图

根据扭矩偏差值e 来判断控制方式,扭矩偏差为扭矩设定值与扭矩实时值的差值,当|e|>3时,测控系统采用PID 控制,当|e|≤3 时,测控系统采用模糊控制,控制策略与扭矩偏差的关系如下:

在LabVIEW 环境下通过模糊系统设计器建立隶属函数,如图7所示。

图7 模糊系统设计器设计隶属函数

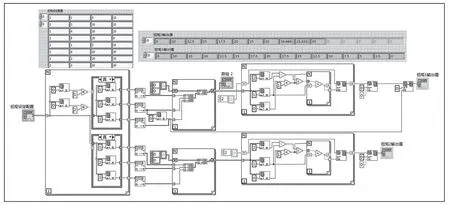

模糊系统设计器确立隶属关系后保存为torque.fs文件,程序启动后加载torque.fs 数据,并根据扭矩偏差值采用不同的控制策略,LabVIEW 程序如图8所示。

图8 模糊-PID复合控制程序切换

实验证明扭矩设定值与实时值存在一定的时间延时,延时时间约为2 秒左右,扭矩传感器真实值与设定值总体曲线保持一致。使用模糊-PID 复合控制算法后电机加载过程中扭矩整体控制精度满足底盘测试中电机扭矩加载的基本需求,LabVIEW 实测曲线如图9所示。

图9 测功机设定扭矩与实时扭矩LabVIEW 采集值

4 结束语

本文提出了一套基于CRIO9075 为核心的测功机模糊-PID 复合扭矩控制系统,该系统与常规PID 控制相比提高了抗干扰和适应内部参数变化的鲁棒性,减少超调,实验表明整体的控制精度基本满足新能源测试过程中对电机扭矩的控制要求。