V2AlC MAX相涂层的宽温域摩擦学性能研究

2023-06-05张玉鹏王振玉汪爱英王铁钢柯培玲

袁 锐, 张玉鹏, 王振玉, 汪爱英, 王铁钢, 柯培玲*

(1.天津职业技术师范大学 天津市高速切削与精密加工重点实验室, 天津 300222;2.中国科学院宁波材料技术与工程研究所 a.中国科学院海洋新材料与应用技术重点实验室;b.浙江省海洋材料与防护技术重点实验室, 浙江 宁波 315201)

目前,航空和核电等高技术装备的快速发展,使其运动部件面临更高温和更高载荷应力的服役性能挑战[1-2].以箔片空气轴承为代表,在服役温度超过600 ℃时,轴承材料表面极易出现高温氧化,导致部件的摩擦磨损和疲劳磨损加剧,从而使部件失效并制约其系统长寿命运行[3-4].因此,运动部件在高温下的润滑性和耐磨性问题已成为影响滑动接触系统可靠性和使用寿命的主要瓶颈[5-9].传统的软质润滑油脂服役温度受限,硬质耐磨损涂层在高温下摩擦系数高,均无法满足高温润滑需求.因此亟需发展新型的高温润滑耐磨涂层材料和技术,这也是材料学科和机械工程领域的交叉前沿.

近年来,研究者们发现,由于V元素高温时可形成V2O5Magnéli自润滑相[10],钒基涂层在较宽温度范围内表现出较低的摩擦系数和优异的耐磨特性[11].但受限于传统V基涂层高温极易氧化扩散的特点,导致涂层不能兼具高温氧化协同润滑耐磨的效果.Mn+1AXn相(n=1~3,简称MAX相)是一种兼具陶瓷和金属性能的三元层状结构材料,其中M代表主要前过渡族金属元素,A常用为第三或第四主族元素,X为C或N等,所属空间群为P63/mmc,其晶体结构由 M6X 八面体层和 A 原子层交替排列组成[12].其中,V2AlC属于MAX相的典型代表之一[13],其独特的晶体结构、原子间结合方式和成分组成,使其具有显著的热稳定性、抗氧化性、宽温域润滑性和可加工特性,被认为是宽温域耐磨润滑的理想候选涂层材料[14].然而,受限于高性能V2AlC MAX相涂层的低温高纯可控制备,目前有关V2AlC涂层的宽温域摩擦磨损性能研究尚未见报道.

本文中基于前期基础[15],采用电弧复合磁控溅射低温沉积技术-热处理两步法,在镍基高温合金基底上成功制备高纯V2AlC MAX相涂层,重点研究V2AlC涂层在25~700 ℃宽温域范围内的高温摩擦学性能.通过对高温摩擦前后涂层的形貌变化和相结构表征,分析V2AlC涂层的宽温域摩擦机制.相关结果不仅克服传统物理气相沉积(Physical vapor deposition, PVD)一步法制备MAX相涂层存在的纯度低、致密性差及沉积温度高等技术瓶颈,而且为设计和发展新型宽温域的低摩擦且耐磨损防护涂层材料提供重要依据.

1 试验部分

1.1 涂层制备

采用自主研制的受控阴极电弧复合磁控溅射沉积设备[16]制备涂层.分别采用质量分数为99.9%的V靶作为电弧源,质量分数为99.9%的Al靶作为溅射源,CH4气体提供碳源.基底选用尺寸为Φ30 mm×3 mm的镍基高温合金.在沉积之前,所有的基底采用800~5000目的SiC研磨砂纸磨抛至镜面程度,并依次在丙酮和乙醇中超声清洗15 min,干燥后固定在基底支架上放入沉积腔室.

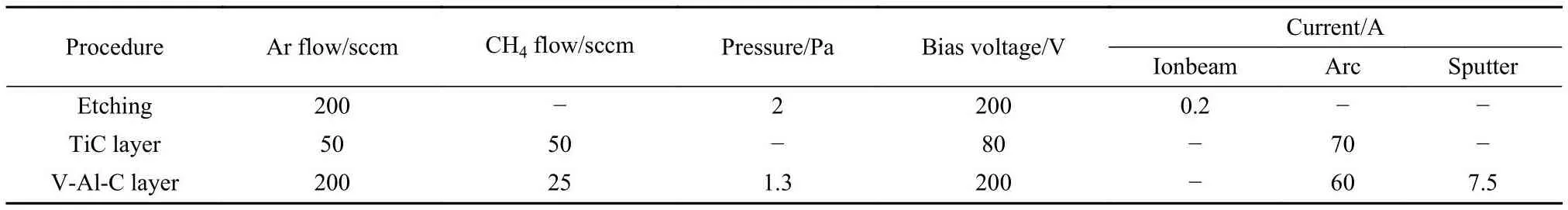

将腔室真空抽至3×10−3Pa,然后加热并保持沉积温度为100 ℃.通过Ar离子辉光放电对基底刻蚀清洗30 min,基底施加脉冲负偏压-200 V,以去除样品表面的氧化层及污染物.然后采用电弧技术沉积厚度分别为1 μm 的Ti打底结合层和500 nm的 TiC过渡层,其目的是增强基底与涂层之间的结合力并阻止后续热处理过程中V-Al-C涂层和基底之间的元素互扩散.随后沉积V-Al-C涂层,气体流量单位为sccm (标况毫升每分),具体沉积参数列于表1中.

表1 V-Al-C涂层沉积参数Table 1 Deposition parameters of V-Al-C coating

涂层沉积结束后,将样品取出置于真空管式炉内,待真空度低于2.0×10−2Pa时,以10 ℃/min的升温速率升至750 ℃并在此温度下退火1 h,形成以V2AlC为主相的MAX相涂层.

1.2 涂层摩擦学和力学性能表征

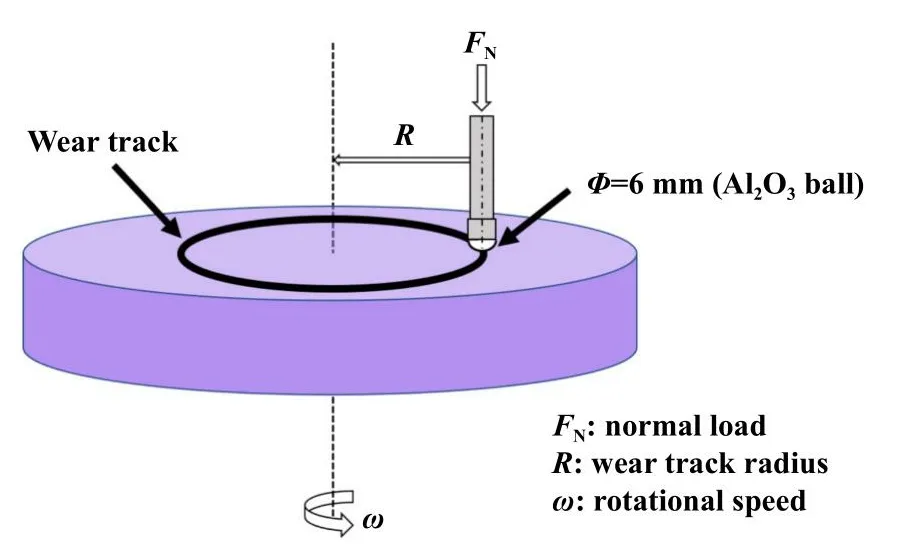

用SiC砂纸将制备的V2AlC MAX相涂层机械抛光到镜面水平(Ra≤0.1 μm),然后用丙酮进行超声清洗.采用高温摩擦试验机(THT1000, Anton Paar)对V2AlC MAX相涂层进行摩擦学性能测试.摩擦形式为单向式圆周运动(图1),摩擦副为Al2O3球 (Φ6 mm,2 400 HV,Ra≤0.1 μm),分别在25、300、500、600和700 ℃下进行摩擦试验.摩擦试验均在5 N法向载荷、1 cm/s恒定滑动速度、5 mm滑动半径和60 m滑动距离条件下进行.通过表面轮廓仪(Alpha-Step IQ)对涂层磨痕轮廓进行表征,磨损率(K)由公式(1)进行计算:

Fig.1 Schematic of the ball-on-disc rotary configuration employed in the wear test图1 球盘圆周摩擦示意图

其中,V为磨损体积(mm3),F为施加的载荷(N),L为摩擦距离(m).

利用MTS- NANO G200型纳米压痕仪测试V2AlC MAX相涂层的硬度(H)和弹性模量(E).选用连续刚度法压入模式,压入深度为1.5 μm,在不同位置选取6个点进行测试,硬度值选择压入深度为700~800 nm处的值(约为涂层厚度的1/10),用以避免基底的影响,然后取其平均值.

1.3 涂层组织结构表征

用场发射扫描电子显微镜(SEM, FEI QUANTA250 FEG和Hitachi S4800)对涂层的表面、截面和磨痕形貌进行观测,并利用扫描电子显微镜所附的能谱仪(EDS)分析涂层的成分.利用BRUKER D8 ADVANCE 型X射线衍射仪(XRD) 分析退火态样品和氧化后样品的相结构,测试选用Cu靶,测量范围为10°~90°.采用波长为532 nm的Renishaw in Via 显微共聚焦 Raman 光谱仪测试涂层磨痕处的相结构及分布状态.

2 结果和讨论

2.1 涂层结构

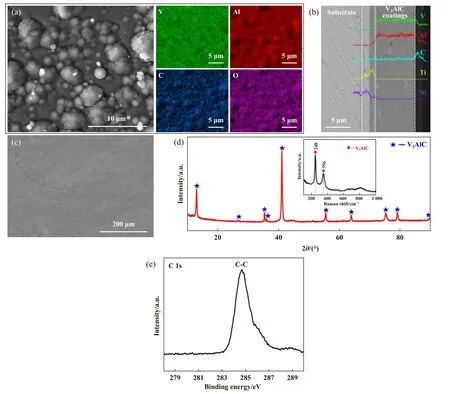

图2所示为V2AlC MAX相涂层的表面与截面形貌的SEM照片、XRD图谱和拉曼光谱结果.由图2(a)可知,涂层表面存在许多大小不一的“瘤状”颗粒,但与单一电弧技术沉积的Al基MAX相涂层相比[17],本研究中所制备的涂层具有更致密且无裂纹的微观结构特征.此外,EDS面扫分布结果显示,大多数颗粒一方面呈现富Al的状态,主要来自Al靶上溅射出的液滴,这是由于Al靶的熔点低(660 ℃)且溅射功率大(3.2 kW).另一方面,EDS结果显示大颗粒处富O,分析其原因是Al与O具有更低的吉布斯自由能,两者结合倾向高,在后续空气暴露或退火过程中Al大颗粒优先吸附O.从图2(b)的截面形貌照片以及EDS线扫描结果可见,涂层均匀致密且附着力强,这有助于提高涂层的高温稳定性,对实现宽温域摩擦学性能至关重要.此外,涂层分为两层,内层为2.7 μm的扩散层,外层为8 μm的V2AlC MAX相涂层,内扩散层的形成是在退火处理过程中,由于基底与涂层之间元素的互扩散,富Ti过渡层消失,形成的由Ti和Ni组成的互扩散层.并且,涂层与基底界面清晰,经机械抛光后也无分层和裂纹等缺陷,进一步说明其具有较好的机械性能.为避免表面大颗粒对后续宽温域摩擦学性能引入不确定性因素,对制备的V2AlC 涂层做了抛光处理.如图2(c) 所示,抛光后的表面平整光滑,无缺陷,说明表面大颗粒已被全部抛掉.同时,根据图2(d)所示的涂层的XRD和Raman图谱,除极微弱的衍射峰外,其余衍射峰均为V2AlC MAX相的特征峰;并且拉曼光谱也检测到了V2AlC MAX相的特征峰.最后对涂层进行了XPS分析,如图2(e)所示,C 1s图谱显示在284.7 eV处检测到了C-C键的峰,这表明存在部分非晶碳附着于涂层表面.因此,本研究中通过受控电弧复合磁控溅射沉积方法,在高温镍基合金基底上成功制备出表面致密、结构均匀且结合性能好的高纯V2AlC MAX相涂层.

Fig.2 (a) SEM micrograph of surface of the as-prepared V2AlC coating and corresponding EDS mapping; (b) SEM micrograph of cross-section and corresponding line-scanning; (c) SEM micrograph of surface of the as-prepared V2AlC coating after polishing;(d) XRD pattern and Raman spectra of the as-prepared V2AlC coating; (e) XPS analysis of the as-prepared V2AlC coating图2 (a) V2AlC 涂层表面形貌的SEM照片及EDS元素分布图; (b)涂层截面的SEM照片及对应的EDS线扫描;(c)抛光后的涂层表面的SEM照片; (d)涂层的XRD图谱和拉曼光谱;(e)涂层的XPS图

2.2 涂层的摩擦学性能和力学性能

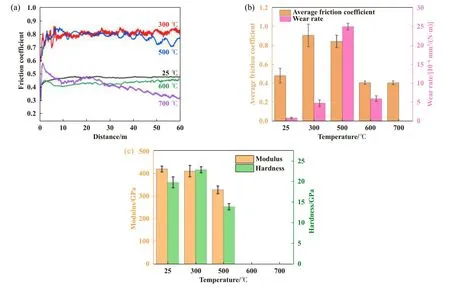

图3所示为V2AlC MAX相涂层在不同温度下的动态摩擦曲线、平均摩擦系数和磨损率.由摩擦曲线图[图3(a)]可知,V2AlC MAX相涂层在300和500 ℃时的摩擦性能类似,初始摩擦系数为0.6,经过5 m的跑合阶段后基本稳定在0.8左右.这是干摩擦、无润滑膜存在时的典型摩擦行为,升温过程中涂层表面生成1层薄薄的粗糙的氧化层,摩擦过程中薄的氧化物和表面污染物的去除增加了附着力,因而导致更高的摩擦系数[18].在达到稳定状态后,可观察到摩擦系数出现波动,这主要是300~500 ℃范围内接触区域中磨粒的形成及其相互作用造成的[19-20].相比之下,V2AlC MAX相涂层在25、600和700 ℃下表现出低的摩擦系数,没有明显的磨损行为,不同于高温合金的摩擦行为[21].V2AlC MAX相涂层在25 ℃表现出相对较低的摩擦系数可能与涂层表面均匀和光滑有关.600和700 ℃时涂层的低摩擦推测主要与V2O5润滑相的快速生成有关,并且随着摩擦时间的增加,700 ℃时的摩擦系数呈现逐渐下降的趋势,这是因为生成的氧化物在此温度下转变成液态(V2O5熔点为685 ℃)[22],并且液体V2O5润滑相不断补充,提供持续润滑.图3(b)所示为V2AlC MAX相涂层在不同温度下的稳态平均摩擦系数和磨损率.在25、300和600 ℃时,涂层磨损率维持在10−6mm3/(N·m)量级,但在500 ℃时磨损率为10−5mm3/(N·m)量级,700 ℃时由于涂层氧化严重,涂层出现坍塌,磨损率无法测量.

Fig.3 (a) Friction coefficient curves, (b) average friction coefficient and wear rate and(c) hardness and elastic modulus of V2AlC coating图3 V2AlC涂层在不同温度下的(a)摩擦系数曲线,(b)平均摩擦系数和磨损率以及(c)硬度和弹性模量

图3(c)所示为V2AlC MAX相涂层在不同温度下摩擦后的显微硬度和弹性模量.可以看到,25 ℃下涂层的硬度为19±2 GPa,随着摩擦测试温度的升高,涂层的硬度先上升后下降,在300 ℃时达到最大值,为23 ±1 GPa.但是,在600和700 ℃情况下,纳米压痕设备无法测出硬度值,推测主要是由于涂层表面氧化严重且疏松多孔,压痕设备无法维持恒定数值.

2.3 温度对相结构和微观结构的影响

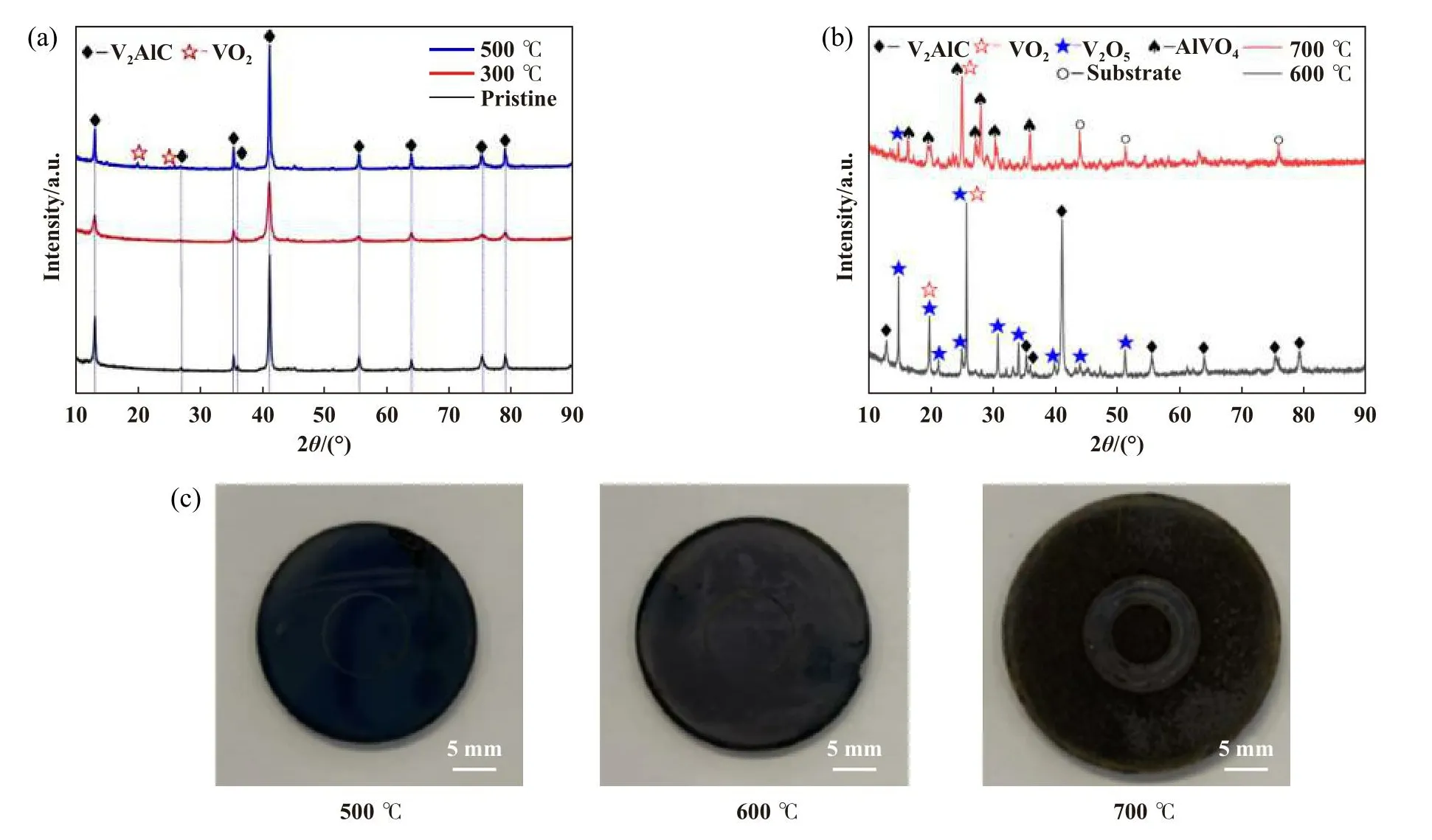

图4所示为V2AlC MAX相涂层经不同温度摩擦后非磨损表面处的XRD图谱(摩擦时间为100 min) ,即在摩擦温度下涂层氧化100 min后的相结构.发现在300和500 ℃下,氧化后的涂层相成分没有明显的变化[图4(a)],涂层仍主要由V2AlC 相组成 (PDF:29-0101),表明在500 ℃以下涂层可长时间稳定,MAX相没有发生相分解现象.另外,在氧化温度比较低的情况下,推测生成的氧化物较少,超出了XRD的探测极限,也是导致该现象的原因之一,但仍然说明MAX相是涂层主相.值得注意的是,在600 ℃时[图4(b)],涂层出现了VO2(PDF:25-1003)和V2O5(PDF:45-0429)的特征峰,这些氧化物对V2AlC MAX相涂层的高温摩擦学性能产生不同的影响[23].其中,V2O5(Magnéli相)具有典型的层状结构,在高温摩擦过程中有利于润滑.700 ℃时,图4(b)所示的V2AlC特征峰完全消失,这表明涂层已经完全氧化.对比涂层表面外观的变化[图4(c)],也更能证明高温对涂层的氧化作用:500 ℃时涂层具有镜面外观,600 ℃时涂层则氧化变暗,700 ℃时涂层表面发生坍塌.由XRD结果分析可得,700 ℃时生成的氧化物是V2O5、VO2和V的三元氧化物AlVO4(PDF:39-0276),在该温度形成的V基氧化物都可稳定存在[24].氧化后涂层未检测到氧化铝的衍射峰,其原因可能是Al的熔点较低,摩擦过程中Al升华所致[25],并且还检测到了基底镍基高温合金的特征峰,这是由于经过700 ℃长时间的保温,涂层完全氧化导致表面发生坍塌,涂层变薄且暴露出过渡层,当检测深度较深的X射线对氧化产物进行分析时,X-射线可以很容易穿透氧化产物及过渡层,从而检测到基底.

Fig.4 XRD pattern of the V2AlC coatings in non-wear area after friction test at different temperatures: (a) 25, 300 and 500 ℃;(b) 600 and 700 ℃; (c) appearances of the coated samples after friction test at high temperatures.图4 V2AlC 涂层在 (a) 25、300和500 ℃以及(b) 600和700 ℃摩擦试验后非磨损表面处的XRD图谱;(c)涂层经不同温度摩擦后的外观照片

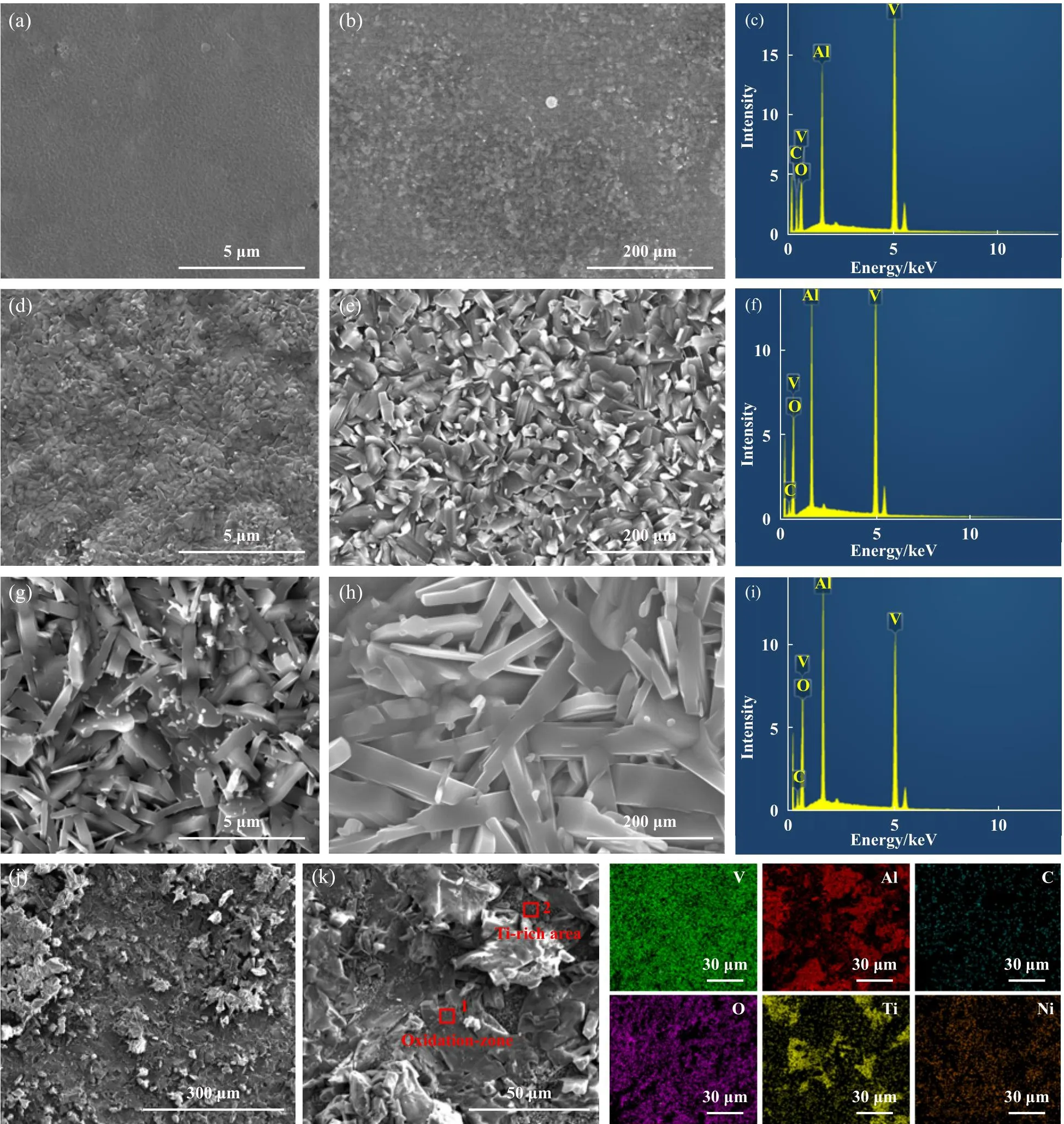

图5所示为不同温度下氧化100 min后的V2AlC MAX相涂层的表面形貌的SEM照片和元素组成,其不同元素原子分数列于表2中.300 ℃氧化后,涂层表面开始出现微凸起,呈小颗粒状,是氧化物的典型特征,氧元素的含量上升,表明在300 ℃的温度下,涂层表面已经出现微弱氧化.在500 ℃时涂层表面微观结构变化明显,呈现不规则的条状形貌,氧元素的含量也远远高于300 ℃时的氧含量,这表明在500 ℃的温度下涂层氧化程度明显增加.此外,还可以看到氧化后涂层表面疏松多孔,孔隙明显增加[25].600 ℃时涂层氧化更加严重,涂层表面主要由长条状晶粒组成,这是典型的V2O5晶体形貌特征,这些晶粒生长在多孔MAX相涂层的顶部.最后,在700 ℃时涂层发生破坏性氧化,氧化后的涂层变得异常疏松并发生坍塌,这是因为当氧化温度升高到700 ℃时,一方面生成气体CO2[26],另一方面生成的V2O5熔点较低(690 ℃),氧化物熔化挥发,从而在涂层内部至表面生成许多孔洞,这些贯穿性的孔洞成为氧的扩散通道,加速了涂层的氧化.但是,值得指出的是,通过图5(j)可以看出坍塌后的涂层仍均匀覆盖在基底表面,图5(k)结合能谱表明涂层表面分为氧化区和富Ti区,富Ti区基本不含有氧元素,这表明V2AlC MAX相涂层虽然完全氧化坍塌,但过渡层TiC仍然发挥保护基底的作用.

Fig.5 SEM micrographs and EDS profile of V2AlC coatings after being oxidized for 100 min at (a, b, c) 300 ℃, (d, e, f) 500 ℃, (g, h, i) 600 ℃ and (j, k) 700 ℃图5 V2AlC 涂层分别在 (a, b, c) 300 ℃, (d, e, f) 500 ℃, (g, h, i) 600 ℃和(j, k) 700 ℃ 氧化100 min后的表面形貌的SEM照片和EDS图

表2 不同温度氧化后的元素含量Table 2 Content of elements after oxidation at different temperature

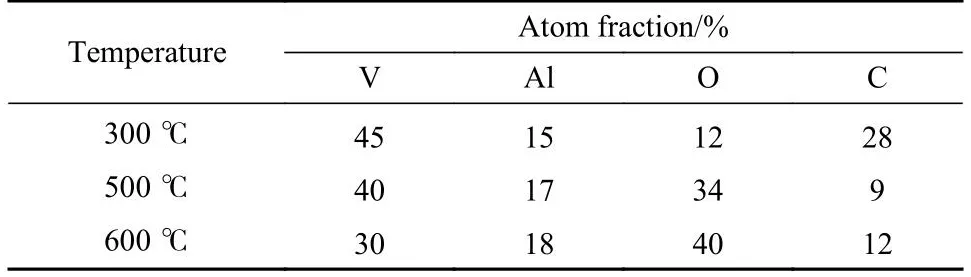

为进一步分析V2AlC涂层的氧化行为,图6所示为在不同温度摩擦后的涂层截面形貌的SEM照片及元素分布图.在300 ℃下氧化100 min后,图6(a)所示为V2AlC涂层截面EDS线扫描图和面分布图.300 ℃下涂层的厚度与沉积态一致,均为8 μm,截面形貌也与沉积态类似,未发现明显的氧化层,但线扫描结果发现涂层表层区域氧元素含量有所升高,这表明涂层表面发生轻微氧化,与300 ℃时的表面形貌结果一致.500 ℃下涂层厚度与300 ℃一致,均为8 μm [图6(b)],截面致密均匀,未发现明显氧化层,但线扫描结果表明,涂层的过渡区域厚度增大,并且表层氧元素富集区厚度增加,说明涂层元素内扩散和氧化程度增强.600 ℃ 时V2AlC涂层的微观结构由于氧化而改变,涂层表面生成相对致密的氧化层,EDS能谱表明该氧化层主要由V2O5组成,并且这些氧化层可分为两层,外层表现为富V和O贫Al,内层表现为Al元素的富集,虽然V2AlC 涂层的主相得以保留,但是氧化层下面存在孔洞,这是由于V元素的外扩散并且伴随CO2的生成形成贯穿性扩散通道,这些贯穿性扩散通道的存在为氧元素的内扩散提供便利,从而加速涂层的氧化,因此涂层的厚度也增加至8.9 μm.700 ℃ 时由于涂层氧化坍塌,截面形貌无法观察.

Fig.6 SEM micrographs of cross-section with EDS line-scanning profiles and EDS mapping of V2AlC coatings after being oxidized for 100 min at (a) 300 ℃, (b) 500 ℃ and (c) 600 ℃图6 V2AlC 涂层分别在 (a) 300 ℃,(b) 500 ℃和 (c) 600 ℃ 下氧化100 min后截面的EDS线扫描图和面分布图

2.4 V2O5对涂层摩擦学行为的影响

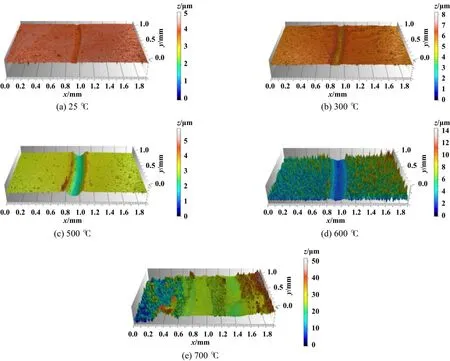

图7所示分别是不同温度下涂层摩擦后的磨痕的三维(3D)轮廓图.由图7可以看出在25、300和500 ℃下的3个涂层样品的磨痕外观形貌类似,其中25 ℃下磨痕宽度为100 μm,磨痕较浅且光滑;300 ℃下磨痕宽度为200 μm,磨痕处附着许多不同尺寸的颗粒,较粗糙;500 ℃下磨痕宽度和深度明显增加,磨痕两侧堆积部分磨屑.但在600 ℃情况下,涂层虽表面粗糙度增加,但磨痕宽度为250 μm,磨痕深度为1 μm,表明涂层未被磨穿,能够保持其完整性;700 ℃时涂层磨痕宽度达到1.5 mm,由于涂层完全氧化坍塌,疏松的结构不足以承受摩擦力,因此,与其他温度相比,700 ℃时的涂层磨损率最高.

Fig.7 3D cross-sectional profiles of the V2AlC coating of of the wear tracks at various temperatures图7 V2AlC 涂层在不同温度下的磨痕形貌的3D截面轮廓照片

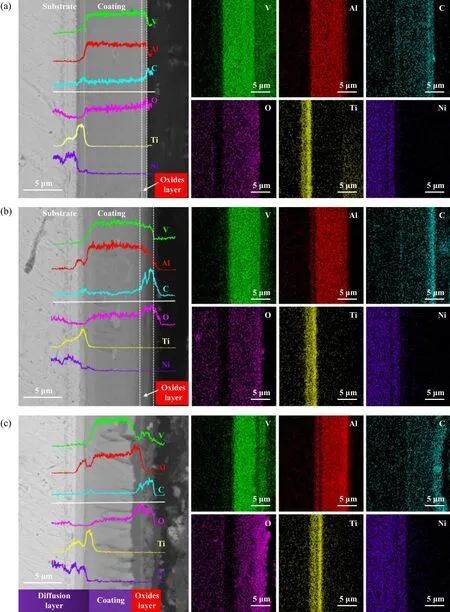

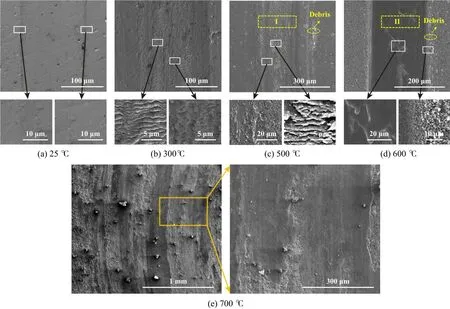

图8所示为涂层磨痕的SEM照片和相对应的局部放大图.在室温(25 ℃)下,磨损表面比较光滑[图8(a)].当温度升至300 和500 ℃时[图8(b, c)],磨痕不规则,300 ℃时磨痕表面呈现鱼鳞状,表明涂层在磨损期间发生了严重的剪切变形;500 ℃的磨痕比300 ℃的宽,呈黏着状和鱼鳞状.这是因为V2AlC涂层在300 ℃有软质氧化物生成,并且500 ℃下涂层出现明显软化(图3),导致黏着磨损.此外,在摩擦热和环境的作用下,表面硬质氧化物VO2的磨屑增加,导致摩擦过程中发生硬质磨粒磨损,加剧涂层的损坏.同时,润滑相在中温下尚不能生成或生成含量较少,起不到明显润滑作用,导致摩擦系数和磨损率同时增加.因此,对V2AlC而言,在中温范围内实现涂层的润滑挑战较大[27-28].

Fig.8 SEM micrographs of V2AlC coatings after friction experiments at (a) 25 ℃, (b) 300 ℃, (c) 500 ℃, (d) 600 ℃ and (e) 700 ℃图8 V2AlC 涂层分别在 (a) 25 ℃,(b) 300 ℃,(c) 500 ℃,(d) 600 ℃和 (e) 700 ℃ 下摩擦试验后磨痕形貌的SEM照片

600 ℃时V2AlC涂层的磨痕形貌与前述不同.V2AlC涂层在600 ℃摩擦时有最平滑的磨痕,磨屑位于磨痕的两侧,并且观察到磨痕内部局部剥落.这是因为V2AlC涂层在高温下会极易软化,摩擦试验后会导致磨痕处发生塑性变形,涂层在摩擦剪切作用下出现剥落.由于在600 ℃时生成层状氧化物V2O5,在涂层表面铺展出1层润滑膜,可有效降低摩擦系数和磨损率.然而,由于润滑膜的剥落,磨痕中心有轻微的磨粒磨损痕迹.在700 ℃时,V2AlC 涂层的磨损表面有分布不均的黏结层,而且有剥落的迹象[图8(e)],这是由最大法向载荷和摩擦剪切力耦合作用引起的.并且结合表面形貌可知,温度越高,涂层氧化越严重,从而导致疏松的结构.但疏松的结构在滑动过程中被压实,仍起到保护基底的作用.为此,在维持 MAX相基本晶体结构不变和不引入第二相的基础上,在MAX相中进行元素固溶有望成为下一步提高涂层性能的有效手段[29].例如,V和Cr具有相近的原子半径,一方面,Cr可在V2AlC MAX中形成无限置换固溶体,另一方面,Cr在高温下形成的Cr2O3也具有优异的抗氧化性,通过V和Cr的固溶可预期实现高温氧化协同耐磨润滑.

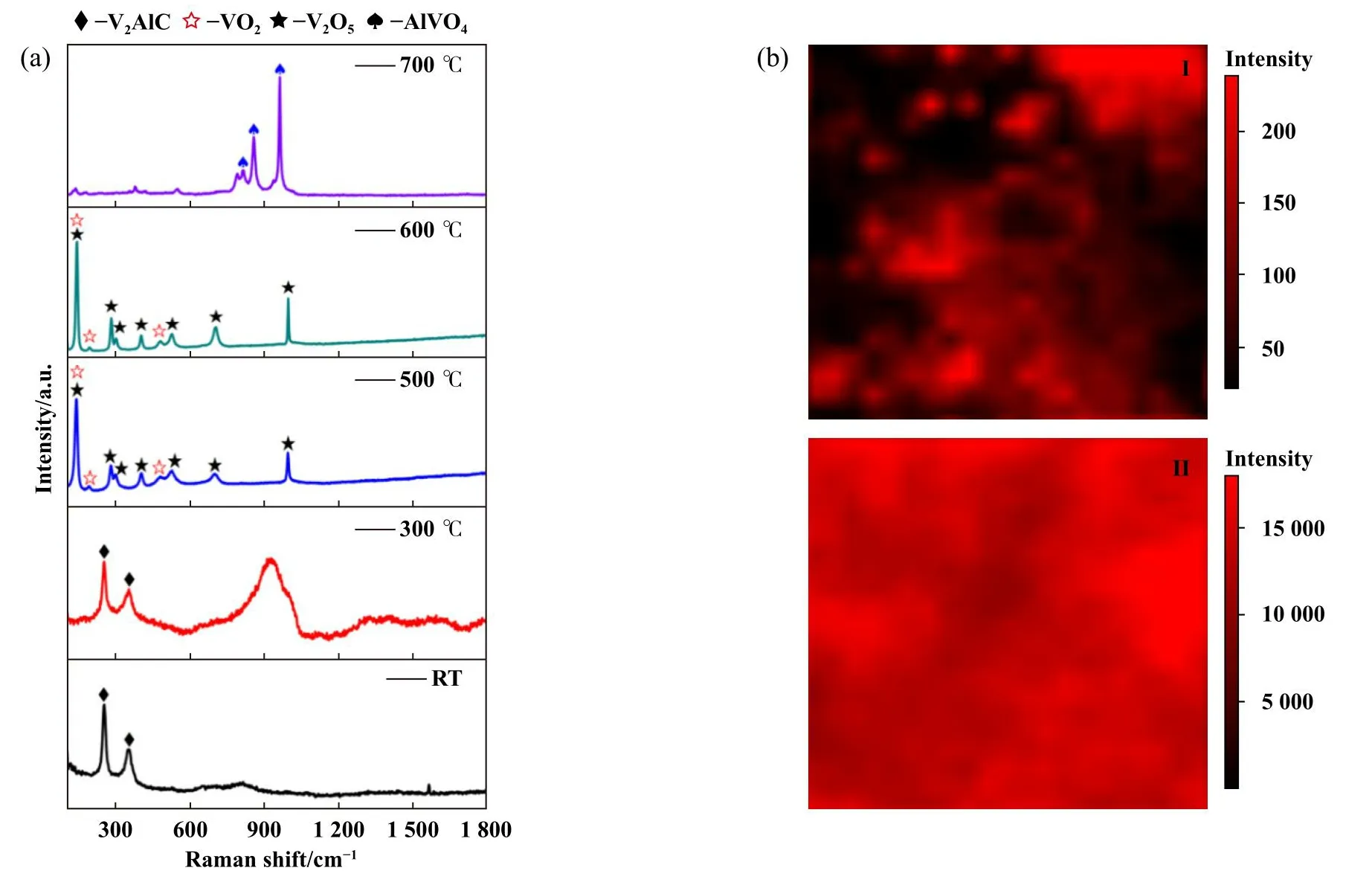

氧化物的生成对于V2AlC涂层的摩擦学行为起着重要作用.图9(a)所示为在不同温度摩擦后涂层磨损表面的拉曼光谱.当温度低于300 ℃时,在257.3和364.2 cm−1处的特征峰较强,为V2AlC 的特征峰[30];在500和600 ℃时,拉曼光谱中检测到了VO2的特征峰,峰位于144、195和482 cm−1[31],以及V2O5的特征峰,峰位于150、290、310、404、530、702和992 cm−1[32];当温度达到700 ℃时,主要氧化物为AlVO4,峰位于785、854和952 cm−1[33].图9(b)所示为磨损表面的拉曼图谱,以此来说明润滑膜的分布.“I”和“II”分别代表图8(c, d)中用黄色虚线表示的位置,彩色标尺表示V2O5峰的强度.“I”区呈黑红色不均匀分布且彩色标尺显示V2O5峰强度较低,表明磨损表面V2O5分布量较少且呈不连续分布.因此,500 ℃时,V2AlC 涂层的摩擦系数和磨损率较高,这是因为涂层变软且没有润滑相的生成.“II”区显示600 ℃时摩擦后磨痕表面V2O5分布均匀且含量远远高于500 ℃时.连续的V2O5润滑膜在磨损表面分布,提高了涂层的高温摩擦学性能.然而,磨损轨道部分区域的V2O5吸收峰强度相对较低,源于摩擦过程中润滑膜的消耗.

Fig.9 (a) Raman spectra of the worn surface of V2AlC coating after sliding under different temperatures; (b) Raman mappings of the regions blocked with yellow dotted line in Fig.8(c, d)图9 (a) V2AlC 涂层在不同温度下磨痕处的拉曼图谱;(b)图8(c, d)中黄色虚线区域的拉曼图谱

3 结论

本文中采用受控阴极电弧复合磁控溅射技术结合后续热处理,在镍基高温合金表面成功制备了高纯、致密的V2AlC MAX相涂层,重点探讨了V2AlC涂层在25~700 ℃范围内的氧化行为和摩擦学行为.研究发现,在25~300 ℃时V2AlC涂层发生了严重的剪切变形,磨损失效以磨粒磨损为主;500 ℃时涂层顶层出现氧化迹象,涂层软化,磨损类型以黏着磨损为主;600 ℃时V元素的外扩散和伴随CO2的生成形成了贯穿性扩散通道,涂层表面铺展出1层润滑膜,磨损类型以氧化磨损为主;700 ℃时涂层氧化程度加剧,氧化磨损是涂层润滑失效主要原因.值得注意的是,V2AlC涂层在中低温范围润滑效果不佳,600 ℃时表面形成的低剪切氧化物V2O5润滑相是涂层保持低摩擦磨损和长时间稳定的关键,但V元素高温极易氧化,限制了V2AlC涂层更高温度的防护应用.