小型随车起重机性能检测液压试验台设计与测试

2023-05-30刘朋单根立

刘朋 单根立

摘 要:为了提高小型随车起重机出厂起重性能测试的方便性和高效性,依照随车起重机自身的车载吊臂工作性能,设计了一种基于PLC控制的液压试验平台检测设备。根据随车起重机在工作中需要完成的动作和性能参数要求,设计了平台的电-液控制系统,描述了液压试验平台结合多传感器实时采集数据与PLC进行RS485通信的过程,并对液压系统中电磁阀电信号进行调控,以此检测随车起重机的起重性能状况。结果表明:应用设计的液压试验台对2 t和3.5 t小型随车起重机进行起重性能测试,其结果符合厂家设定的起重机性能参数范围。研制的液压检测设备采用触摸屏进行人机交互,界面操作简单、系统运行平稳,既保证了性能检测的准确度,又可以有效缩短检测周期,提高了出厂性能检测的效率。

关键词: 流体传动与控制;PLC;随车起重机;性能检测;数据采集;RS485通信

中图分类号:TH137

文献标识码:A

DOI: 10.7535/hbgykj.2023yx02002

Design and detection of hydraulic test bench for performance testing of small truck mounted crane

LIU Peng,SHAN Genli

(School of Mechanical Engineering,Hebei University of Science and Technology,Shijiazhuang,Hebei 050018,China)

Abstract:In order to improve the convenience and efficiency of factory lifting performance test of small truck mounted cranes, according to the working performance of truck mounted jib of truck mounted crane, a detection equipment of hydraulic test platform based on PLC control was designed. According to the action and performance parameter requirements that the truck mounted crane needs to complete in work, an electro-hydraulic control system was designed, the RS485 communication between the hydraulic test platform and PLC with multi-sensor real-time data acquisition was described, and the electrical signal of the solenoid valve in the hydraulic system was regulated to detect the lifting performance of the truck mounted crane. The results show that the lifting performance test results of 2 t and 3.5 t small truck mounted cranes on the hydraulic test bench are in line with the range of crane performance parameters designed by the manufacturer. This set of hydraulic testing equipment adopts touch screen for human-computer interaction, with simple interface operation and stable system operation, which not only ensures the accuracy of performance testing, but also effectively shortens the testing cycle and improves the efficiency of delivery performance testing.

Keywords:fluid transmission and control; PLC;truck mounted crane;performance testing;data acquisition;RS485 communication

隨着社会不断发展,工程施工作业越来越离不开随车起重机,其出厂质量检测也是重中之重。每台随车起重机在出厂时都必须经过反复测试来检验其是否达到可正常完成所具备功能的标准,随车起重机的大多数功能都是通过液压驱动来实现的,所以液压检测扮演着一个非常重要的角色[1]。

国内现有的液压试验平台是将液压技术与计算机控制技术、传感器检测技术、集成网络技术、电气控制技术等技术紧密结合,形成一个高效、智能的控制系统。与早期传感器模拟二次仪表模式液压试验系统相比,实现了高速、高效、智能化、多功能化的发展[2-3]。国外发达国家在液压技术领域取得了很大的进展,先进的系列应变单元、数据采集处理模块以及高效宽频的传感器检测技术都已被运用到液压系统中。此外,国外许多公司还致力于开发配套使用的软件系统[4],从而真正构建一套试验过程智能化、数据采集实时性强的液压CAT(computer aid test)系统来满足当下液压试验的高效测控需求[5],比如:德国REXROTH公司用于液压比例阀、比例泵等测试的试验台,日本制钢所的柱塞泵效率试验台;而目前国外大多数液压件厂商都有自己的液压CAT系统[6-7]。

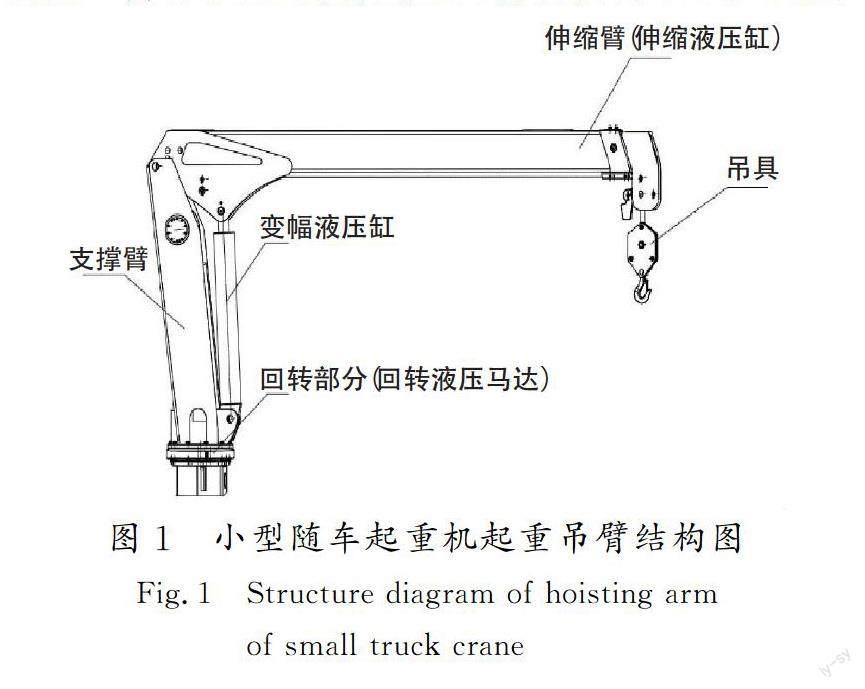

随车起重机的出厂液压检测效率对生产厂家的生产制造有着重要意义,因此需要寻求一种操作简便、精确度高的液压试验台设计方案。针对这一问题,设计了一套面向小型随车起重机(其吊臂结构如图1所示)的出厂性能检测液压试验平台,来判定随车起重机的性能参数是否达到设计和出厂要求[8]。为了更好地适应工厂车间内的复杂环境,使操作更加灵敏,将以往的继电器控制换为PLC控制,并通过PLC控制与传感器检测技术相结合,来控制和检测液压传动系统的执行状态,有效提升了生产的速度和效率,

降低了发生不可控性系统故障的频率[9],并且适用于5 t内的不同型号和不同性能、小型随车起重机的出厂性能测试。

1 液压试验平台性能检测和工作原理

1.1 液压试验平台性能检测

液压试验平台是随车起重机出厂检测的重要设备,需要完成的性能检测有以下5项:1)额定起升质量检测,即在不同工作幅度下安全作业所允许起吊重物的最大总质量,以及伸缩臂在不同臂长下的额定起升质量测试;2)运行角度、速度检测,即对变幅角度、回转角度以及执行端的运行速度进行检测;3)工作幅度检测,其中工作幅度又称为工作半径,指在能够有效工作时,吊具中心垂线至回转中心线的水平距离;4)起升高度检测,即检测在最大臂长、最大仰角且为整车整备质量工况下,吊具位于上极限位置时吊钩中心到随车起重运输车所处地平面的垂线距离;5)对试验台自身油箱内油温、液位的测量,即使用PLC和传感器对油箱内的数据进行实时监测,实现对油温和液压油油量的把控。前4项检测为随车起重机的主要性能测试,其中起重质量和工作幅度的乘积称为起重力矩,其最大起重力矩是额定起升载荷与相应工作幅度乘积的最大值,也是反映随车起重机的最直接参数。

1.2 工作原理

针对起升质量检测所需压力的不同,可通过调节多级调压回路来控制系统的压力值,以便完成不同工况所需不同压力的测试。回路中可使用电磁比例换向阀对变幅、伸缩、回转回路进行通断控制和流量控制,在变幅、伸缩回路中可使用平衡阀来平衡设备在不工作时的吊臂质量,防止下落。回转回路中可使用液控单向阀完成对吊臂的回转角度锁定,防止在工作时外部因素对吊臂角度的影响。在进行速度测试时,可采用阀控调节[10-11]的方法,对主要功能回路中电磁比例换向阀的两端电流进行调节来控制换向阀的开口大小,起到流量调节的效果。可通过编写的计算程序测出执行端运行时间以及相应传感器采集的距离信息,进而推导出平均速度的大小。在进行运行角度、工作幅度、起升高度测试时,可采用多传感器对回转角度、倾角、距离值进行实时采集并通過相应的三角函数算出。以上参数信息均可使用触摸屏和PLC来显示和控制,使设备更加智能化。

2 液压系统设计

为使小型随车起重机车载吊臂系统能够正常运行,根据其功能特性和所需检测的性能标准设计了一套液压系统,如图2所示。实现了随车起重机吊臂正常变幅、伸缩、回转功能,保证了设备运行的稳定性。该套液压系统主要由变幅回路、伸缩回路、回转回路、多级溢流调压回路组成。

1,2,3—三位四通电磁比例换向阀; 4,5—平衡阀; 6,7—液控单向阀;8,9—过滤器;10—液压泵;11—冷却器; 12,13—二位二通电磁换向阀;14—先导式溢流阀;15,16—直动式溢流阀;17,18,19,20—压力表;21—单向阀;22,23—蓄能器;24—变幅液压缸;25—伸缩液压缸;26—回转液压马达;27,28,29,30—流量传感器;31,32,33,34—压力传感器。

2.1 变幅回路

1)工作原理 电磁比例换向阀1切换到左位时,液压油经主油路进入变幅回路,流过电磁比例换向阀1、平衡阀4的单向阀,进入变幅液压缸完成液压缸的向上变幅动作。电磁比例换向阀1切换到右位时,液压油流入变幅液压缸24,油路压力达到平衡阀内部顺序阀的压力值后,平衡阀4内部导通完成液压缸向下变幅动作。当电磁比例换向阀1处于中位时可保证变幅液压缸24两腔压力相同,变幅缸不动作。

2)技术特点 变幅回路中设有平衡阀和用来进行换向和流量调节的电磁比例换向阀,其中平衡阀的作用是当起重机吊臂需保持在一定幅值上不动时,可由平衡阀进行平衡负载,使吊臂保持在该位置上。电磁比例换向阀与功率放大器和PLC三者依次相连接,改变PLC模拟量模块输出的电信号大小以调节电磁比例换向阀的开口大小,使控制精度更加准确可靠[12-13]。

2.2 伸缩回路

1)工作原理 伸缩回路与变幅回路的工作原理相同,都是通过控制电磁比例换向阀阀芯移动来调节液压油走向。当检测伸缩功能时,变幅和回转回路的电磁比例换向阀阀芯均处于中位,因功能所需压力不同由多级调压回路完成压力调定后,液压油流经伸缩回路配合平衡阀完成功能运行。

2)技术特点 伸缩回路与变幅回路的技术特点相同,一方面是在电磁比例换向阀回到中位时,通过平衡阀保持液压缸两腔的压力,防止负载下落;另一方面是用PLC作为主控制元件发出电信号,由功率放大器对电信号进行放大、缩小来控制电磁力大小,从而调节阀口开度,以此进行流量调节,实现精准控制。

2.3 回转回路

1)工作原理 电磁比例换向阀3切换到左位时,液压油经主油路进入回转油路,流过电磁比例换向阀3以及液控单向阀6,进入回转液压马达26内,压力达到液控单向阀7的液控压力后,回路导通完成液压马达顺时针回转动作。同理,电磁比例换向阀3切换到右位时,油压达到液控单向阀6液控压力后,油路导通完成逆时针回转动作,可改变电磁比例换向阀3的阀内电磁铁电信号大小,完成阀芯移动。

2)技术特点 回转油路中设有液控单向阀和电磁比例换向阀进行换向和流量调节,以此来适应不同型号的设备试验。利用液控单向阀的互锁特性,完成对回转功能的回转角度把控,防止外部影响对回转角度的干扰。另外,在电磁比例换向阀的调节方面,与变幅、伸缩回路的技术特点相同。

2.4 多级溢流阀调压回路

1)工作原理 工作时的起始油压为最低档油压,只需二位二通电磁换向阀12电磁铁得电,阀位右移,系统油压就会降低至设定的压力值;若需升高油压,只需二位二通电磁换向阀11电磁铁得电,阀位左移,完成中挡油压的切换。当二位二通电磁换向阀电磁铁不得电时,液压系统切换到高挡油压。

2)技术特点 该回路可完成系统压力调节,因先导式溢流阀的先导阀部分可以完成低壓力调节,故可搭配二位二通换向阀和直动式溢流阀实现系统的多级压力调节[14],以适应不同工况。

3 控制系统设计

3.1 控制系统搭建

根据小型随车起重机设备运行的工作原理,该设计采用台达PLC作为主控单元,对试验平台的液压系统进行功能控制和数据采集,系统中的电磁比例换向阀采用模拟量输出模块配合功率放大器进行电信号调控,实现对流量的控制。通过对起重机功能特性分析得出,输入信号4个,输出信号4个。I/O接口分配点如表1所示。根据需要选取PLC型号为AS228T-A、模拟量输出模块型号为AS04DA-A、温度采集模块型号为AS04RTD-A及触摸屏型号为DOP-107WV的台达系列控制元件。电控接线图如图3所示。数据采集系统采用传感器检测,在液压系统的主油路和功能油路压力表附近安装油压、流量传感器;在油箱上安装温度传感器、液位传感器,以及测距传感器、倾角传感器和角度传感器;所有传感器的技术参数如表2所示。以上除温度传感器外其他均可与PLC进行485通信,PLC的485口连接一个一分12口的485集线器,再通过集线器与所有的传感器进行连接,温度传感器是模拟量输出,需与PLC的温度采集模块相连接。传感器接线图如图4所示。

3.2 控制系统流程设计

为方便人员操作,设计了触摸屏用户操作界面,如图5所示。1)在电控方面:点选界面上的相应功能按键,实现对应液压缸、液压马达、温度调控系统运行及多级溢流系统对油路油压的控制。2)在液压控制方面:发动机泵组作为动力源,通过切换比例换向阀的左、中、右位实现对液压缸的伸缩和液压马达的正反向回转进行控制和驱动。所有数据经过传感器采集后均可上传至触摸屏界面显示,反映整套液压系统的运行状态[15-17]。

为适应不同性能、不同型号的设备检测,该套液压系统设有油压调节、流量调节。1)油压调节:通过对二位二通电磁换向阀的位控制实现多级溢流阀的调压功能,操作界面中的低档、中档、高档即为不同油压。2)流量调节:在设备检测试验中对速度调节以及对流量节约的把控问题都是不容忽视的,利用电磁比例阀参照流量传感器检测值进行调节。控制流程如图6所示。

4 理论计算与测试实验

4.1 理论计算

车载起重吊臂空间示意图如图7所示,可计算车载吊臂的运行速度、工作幅度、起升高度及起重力矩。提升重物时压力和流量可由压力、流量传感器测得;吊臂工作角度范围以及臂长可由倾角传感器、角度传感器和测距传感器测得。

1)工作幅度

G2R=nG1r ,(1)

式中:r为工作幅度,m;G1为吊物重力,N;G2为车辆自重,N;R为臂旋转中心至支腿外侧距离,m;n为安全系数,取1.2。

2)起升高度

H=h+l=Lsin α+l ,(2)

式中:h为变幅高度,m;l为支撑臂和车底盘高度之和,m;α为变幅角度,(°)。

3)运行速度

式中:Q为流量,m3/s;v为活塞杆运动速度,m/s;D为液压缸内径,m。

在进行回转速度检测时,需要分别进行左回转和右回转速度测试,其回转速度:

式中:n为回转速度,r/min;q0为理论流量,L/min;q为实际流量,L/min;ηmV为容积效率;V为排量,mL/min。

4)起重力矩

M=Gr ,(7)

式中:M为起升力矩,t·m;G为起升质量,t。

4.2 测试实验

4.2.1 2 t小型随车起重机测试

对一台2节伸缩臂、起升质量为2 t、本身伸缩臂基本臂长3.1 m、自重3.6 t的小型随车起重机进行性能测试。通过液压试验台对起重机的各项功能进行检测,检测数据通过PLC数据处理,最终以具体数值上传至触摸屏界面显示,测试过程简单、便捷,主要性能参数的出厂设定值与测试结果对比如表3所示。

使用特定的质量测试砝码对车载吊臂的起升性能做了更加精细的测试,具体分为对不同臂长和不同工作幅度下的最大起升质量测试[18],具体参数如表4所示。

4.2.2 3.5 t小型随车起重机测试

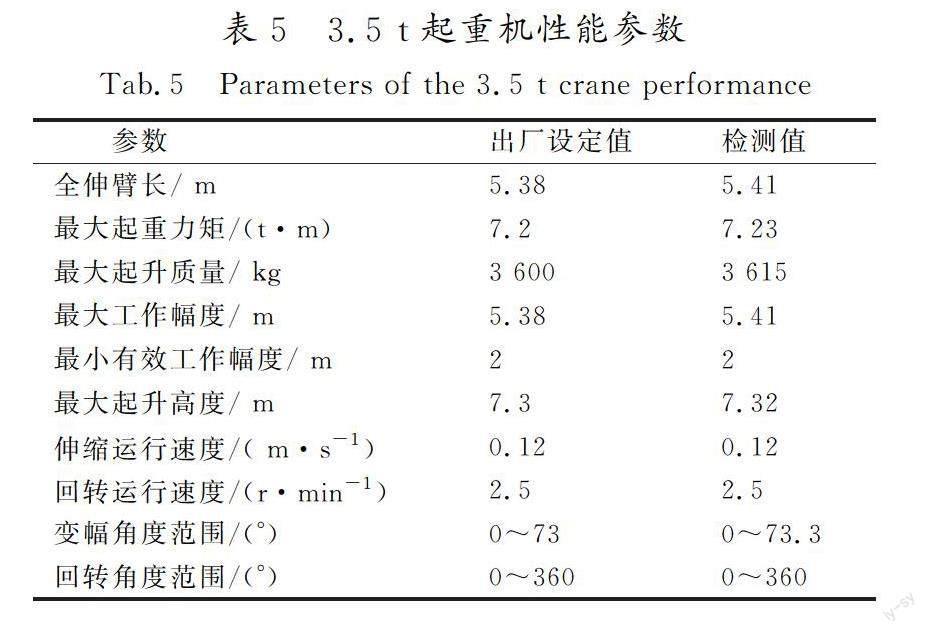

对一台同样为2节伸缩臂、起升质量为3.5 t,本身伸缩臂基本臂长3.5 m、自重4.7 t的小型随车起重机进行性能测试。测得的主要性能参数如表5所示。

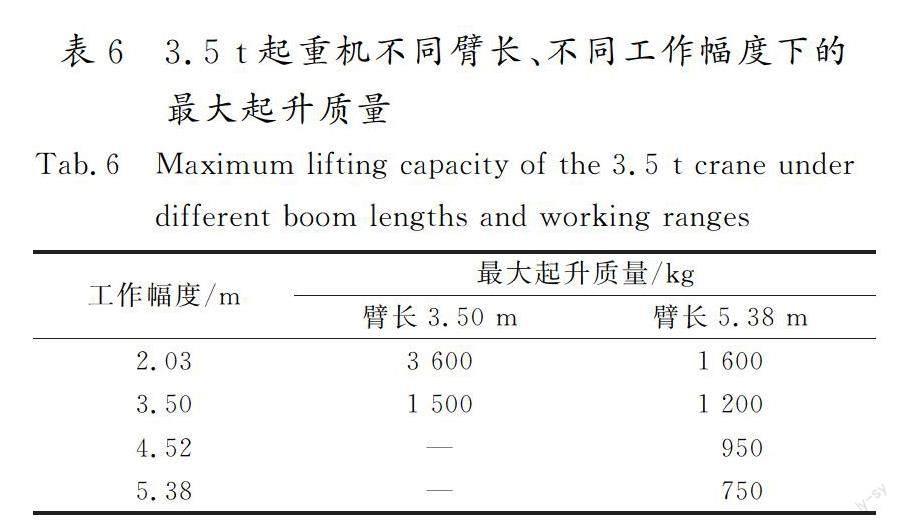

同样,对车载吊臂的起升质量又做了多组测试,其不同臂长和不同工作幅度下的最大起升质量测试参数如表6所示。

由表3—表6可知,2,3.5 t小型随车起重机所测得的性能参数值均在厂家设计的起重机具体性能参数误差许可范围。经过测试证明所设计的液压试验台可完成对该类型随车起重机车载吊臂起升功能的性能测试。

5 结 语

根据小型随车起重机的功能特点,合理设计电-液系统,有效解决了新设备在刚出厂时的实时检测难题,保证了对功能运行测试的准确性和安全性,提高了对新出厂设备的检测效率。该套试验平台运行平稳、安全可靠,通过进行相关测试,所测检测值与出厂设定值的误差小于1%,符合误差范围标准。

本研究仅完成了对起重机臂的性能测试,且针对的是2节伸缩臂的小型随车起重机,还无法完成对3节折叠臂随车起重机的相关测试,今后会针对3节折叠臂随车起重机进行性能检测液压试验台的进一步研究完善。

参考文献/References:

[1]

陈忱,何磊,王猛,等.一种多功能液压试验台的设计[J].液压气动与密封,2020,40(4):29-31.

CHEN Chen,HE Lei,WANG Meng,et al.Design of a multifunctional hydraulic test bench[J].Hydraulics Pneumatics & Seals,2020,40(4):29-31.

[2] 陳新元,戴智华,易建钢.基于虚拟控制平台的液压CAT系统研究[J].机床与液压,2002(2):163-165.

CHEN Xinyuan,DAI Zhihua,YI Jiangang.Research of hydraulic CAT system based on virtual control platform[J].Machine Tool & Hydraulics,2002(2):163-165.

[3] 郑爽.液压试验平台控制系统研究[D].沈阳:东北大学,2012.

ZHENG Shuang.Control System Study of Hydraulic Test Platform[D].Shenyang:Northeastern University,2012.

[4] 方雄.海上钻井平台起重机液压试验台测控系统研究[D].杭州:浙江大学,2014.

FANG Xiong.Research on Supervisory System of Hydraulic Test Bench for Crane Working Offshore[D].Hangzhou:Zhejiang University,2014.

[5] 刘国昌.液压CAT技术的研究与实现[J].煤矿机械,2006,27(6):972-975.

LIU Guochang.Studying and realization of hydraulic system CAT[J].Coal Mine Machinery,2006,27(6):972-975.

[6] 郭山国,张华瑾,武秋俊,等.径向柱塞变量泵CAT试验台测试系统的设计[J].机床与液压,2022,50(3):134-137.

GUO Shanguo,ZHANG Huajin,WU Qiujun,et al.Design of testing system of radial plunger variable pump CAT test stand[J].Machine Tool & Hydraulics,2022,50(3):134-137.

[7] 李辉.多功能液压测试试验台的开发和研究[D].武汉:华中科技大学,2006.

LI Hui.Research and Development of Multi-Functional Hydraulic Testing Platform[D].Wuhan:Huazhong University of Science and Technology,2006.

[8] 焦宝山,安高成,黄忠华,等.网络化液压泵出厂试验平台开发[J].液压与气动,2014(3):84-87.

JIAO Baoshan,AN Gaocheng,HUANG Zhonghua,et al.Development of network-based hydraulic pump test-bed[J].Chinese Hydraulics & Pneumatics,2014(3):84-87.

[9] 刘锦兴.基于PLC的液压控制系统设计与实现[J].机电工程技术,2019,48(7):136-138.

LIU Jinxing.Design and implementation of hydraulic control system based on PLC[J].Mechanical & Electrical Engineering Technology,2019,48(7):136-138.

[10]苏秀平,朱楼坤.液压传动综合试验台的研制[J].机床与液压,2015,43(20):101-103.

SU Xiuping,ZHU Loukun.Development of comprehensive test table of hydraulic transmission[J].Machine Tool & Hydraulics,2015,43(20):101-103.

[11]赵鑫,纪爱敏,邓铭,等.剪叉式升降平台起升速度液压控制系统设计与仿真分析[J].机电工程,2021,38(9):1174-1179.

ZHAO Xin,JI Aimin,DENG Ming,et al.Design and simulation analysis of hydraulic control system for lifting speed of scissor lifting platform[J].Journal of Mechanical & Electrical Engineering,2021,38(9):1174-1179.

[12]高炳天.工程机械液压控制系统的技术分析[J].液压与气动,2012(5):110-112.

GAO Bingtian.Technical analysis of hydraulic control system for mobile[J].Chinese Hydraulics & Pneumatics,2012(5):110-112.

[13]廖义德,王帅.基于AMESim的电磁比例换向阀的测试系统仿真与实验研究[J].湖北民族学院学报(自然科学版),2017,35(2):209-211.

LIAO Yide,WANG Shuai.Simulation research of the electromagnetic proportional directional valve test system based on AMESim[J].Journal of Hubei Minzu University (Natural Sciences Edition),2017,35(2):209-211.

[14]路甬祥.液壓气动技术手册[M].北京:机械工业出版社,2002.

[15]肖威,黄志坚.发动机动力液压综合试验台设计[J].液压气动与密封,2016,36(3):43-45.

XIAO Wei,HUANG Zhijian.Research of engine power hydraulic comprehensive test bench[J].Hydraulics Pneumatics & Seals,2016,36(3):43-45.

[16]于昂,李薇,苗盈.高处作业吊篮用提升机性能检测系统设计[J].机床与液压,2022,50(2):114-121.

YU Ang,LI Wei,MIAO Ying.Design of performance testing system for the hoist used for temporarily installed suspended access equipment[J].Machine Tool & Hydraulics,2022,50(2):114-121.

[17]张翔.通用型液压马达测试试验台的研究与设计[D].南京:南京航空航天大学,2019.

ZHANG Xiang.Research and Design of Universal Hydraulic Motor Test Bench[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2019.

[18]刘玉江.随车起重机的结构分析和优化设计[D].天津:河北工业大学,2016.

LIU Yujiang.Structural Analysis and Design Optimization of Lorry-Mounted Crane[D].Tianjin:Hebei University of Technology,2016.