基于激光剪切散斑干涉的包覆药柱界面缺陷类型分辨①

2023-05-23占明明李东峰简琦薇张贵辉

王 硕,占明明,刘 斌*,李东峰,简琦薇,张贵辉

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.湖北航天化学技术研究所,特种推进剂研究室,襄阳 441003)

0 引言

固体推进剂作为一种高能复合材料,广泛应用于导弹和航天运载系统[1]。包覆层作为固体推进剂结构的重要组成部分,不仅能隔绝高温保护固体推进剂,还将直接影响固体推进剂内弹道性能[2]。然而,药柱基体在包覆过程中,包覆层与衬层之间不可避免地会产生如脱粘、气泡、夹杂等缺陷[3-5]。实际工程发现,脱粘缺陷会严重影响固体推进剂药柱的结构完整性,它是导致固体发动机的发射失败或者爆炸的主要原因[6-7]。目前,很多无损检测方法均可成功检测固体推进剂包覆层缺陷,如光学[8]、超声[9]、X射线[10]、脉冲热成像[11]等。这些技术均有各自的优势和局限性,其中激光剪切散斑干涉技术具有实时、高效率、无污染、结构简单、无接触等特点,在实际检测工程中被广泛使用[12-16]。

然而,高精度的激光剪切散斑干涉技术不仅可以得到脱粘缺陷干涉条纹,还能得到气泡缺陷及夹杂缺陷等非脱粘类缺陷的干涉图像[17]。在固体推进剂包覆层与衬层之间的气泡、夹杂等缺陷往往会让检测人员产生误判,对非脱粘缺陷的固体推进剂进行剖开检查,造成固体推进剂样品的大量浪费。因此,对固体推进剂包覆层脱粘类缺陷和非脱粘类缺陷进行分辨十分必要。现有针对固体推进剂包覆层缺陷类型识别的研究较少。MAJID等[18]利用内聚力模型和有限元方法得出了不同缺陷类型对粘接接头强度有显著影响,但并没有对缺陷类型进行区分。张军等[19]利用有限元软件分析了气泡缺陷对粘接结构的影响。然而,该研究在模拟气泡缺陷时,去除了缺陷位置处的衬层,与实际情况存在较大差异,与脱粘缺陷的模拟并无明显差别。

本文自主搭建激光剪切散斑测试系统,利用负压加载激励,对预设有脱粘缺陷、气泡缺陷和夹杂缺陷的平板试样进行缺陷检测。同时,利用有限元数值计算方法,在负压加载和热加载两种条件下,对三种缺陷结构的离面位移进行定量分析,对比脱粘缺陷与非脱粘缺陷的变形差异。

1 实验

1.1 实验对象和缺陷类型

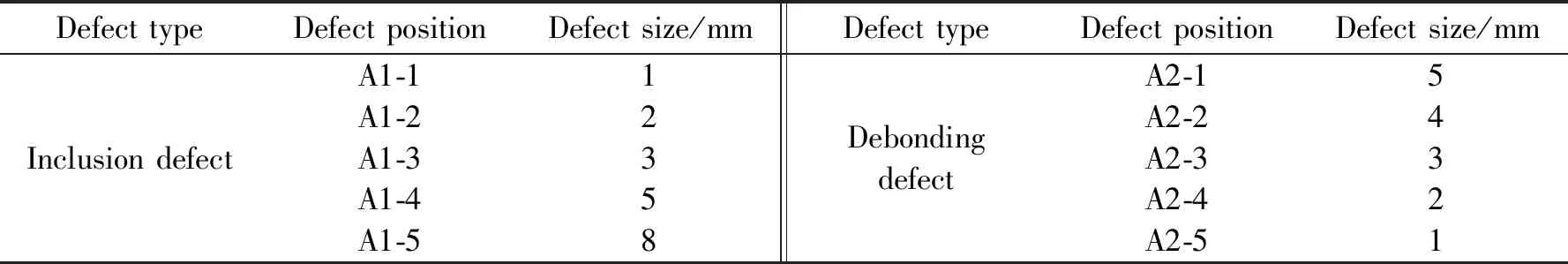

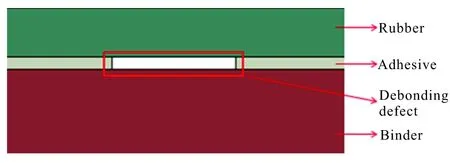

预设有不同缺陷类型的平板试件如图1所示,尺寸为200 mm×200 mm×50 mm。试件包覆层为类橡胶,厚度为2 mm,长和宽略大于基体尺寸(图1(a));衬层的厚度约为0.5 mm;固体推进剂试件均为湖北航天化学技术研究所提供。试件包覆层和衬层的成分均与真实的包覆药柱一致,基体采用特殊复合材料模拟,不具有危险性。试件中缺陷的大小和布置由湖北航天化学技术研究所依据其内部的文件《激光错位散斑包覆药柱衬层脱粘缺陷制作方式》来设计和完成制作的。试件在包覆层A与衬层之间预设有夹杂缺陷和脱粘缺陷(图1(b)),包覆层B与衬层之间预设有气泡缺陷(图1(c))。

在A1区域中,以普通透明胶带分割出不同尺寸的圆形,贴在包覆层上,制作成夹杂缺陷,夹杂缺陷直径分别为1、2、3、5、8 mm,每行中3个缺陷尺寸相同。在A2区域中,以普通透明胶带包裹圆形塑料片,贴在包覆层上,制作成脱粘缺陷,脱粘缺陷直径分别为1、2、3、4、5 mm,每行中3个缺陷尺寸相同。包覆层A内各缺陷尺寸见表1。

表1 包覆层A内各缺陷类型与尺寸Table 1 The types and sizes of defects in A coating layer

在B1区域中,将真实固体推进剂中出现的单个圆形气泡缺陷剪下(裁剪时无法完全保证裁剪区域为圆形),放置于平板试样衬层中,制作成单个气泡缺陷。其中,B1-1内部有多个单一气泡,B1-2和B1-3缺陷均是只有一个气泡。在B2区域中,将真实固体推进剂中出现的密集气泡缺陷剪下,放置在平板试样衬层中,制作密集型气泡缺陷。包覆层B下衬层内各缺陷类型及尺寸如表2所示。

(a)The specimen structure (b)Defects preset on surface A of specimen (c)Defects preset on surface B of specimen图1 平板检测试件Fig.1 Plate test specimen

表2 包覆层B内各缺陷类型与尺寸Table 2 The types and sizes of defects in B coating layer

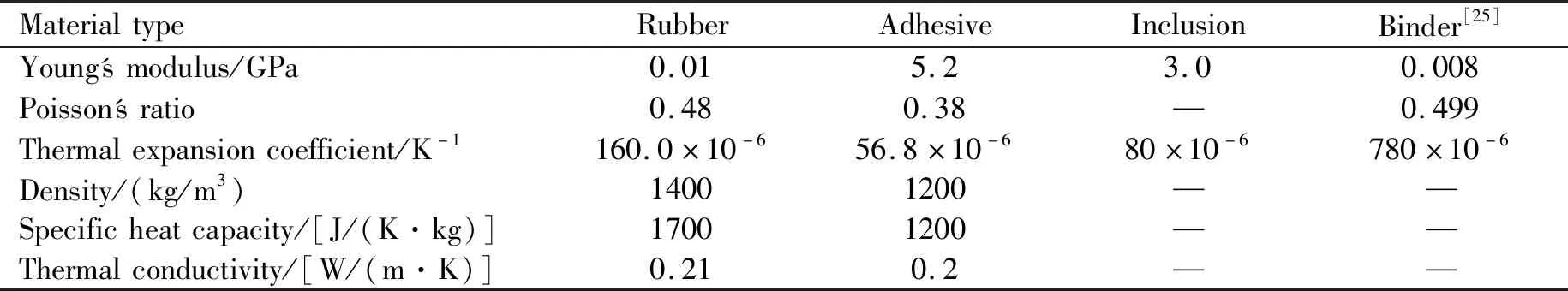

1.2 剪切散斑干涉检测系统

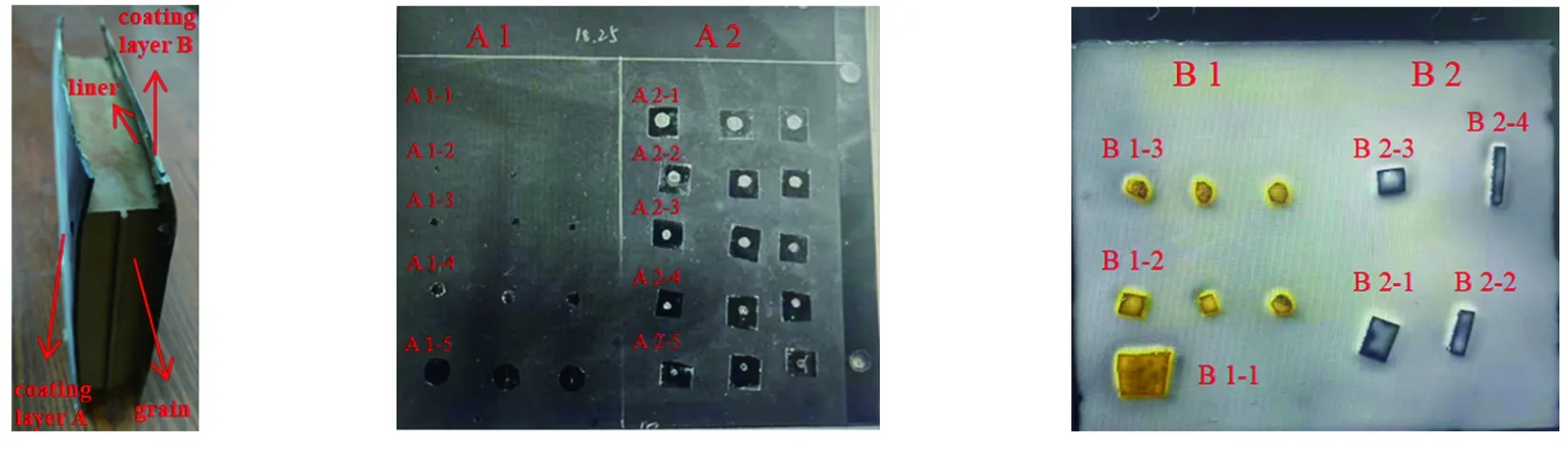

剪切散斑干涉是一种可精确检测物体表面微小离面变形的光学干涉技术[13]。对检测物体进行外部激励,使得物体表面发生变形,由于缺陷区域与正常区域的细微变形差异,会引起干涉条纹发生“畸变”,形成“蝴蝶状”条纹。因此,可根据特殊干涉条纹来判断缺陷位置、形状、大小等信息[20]。

剪切散斑干涉技术的原理如图2(a)所示。扩束后的激光照射在被测物体的表面,漫反射的激光在分光镜处产生透射和反射,分别到达剪切镜和相移镜。剪切镜产生一个微小的剪切角度,使得再次被反射的两束激光在数字相机靶面上发生干涉,最终形成散斑干涉图像。物体表面的离面位移是指垂直于物体方向(图2中z方向)上的位移[21]。因为激光照射方向与观察方向的夹角几乎为零且均垂直于物体表面,当物体的表面发生变形时,剪切散斑干涉测量的相位差和物体表面离面位移一阶导数的关系为

∂w/∂x=Δφλ/(4πδ)

(1)

式中λ为激光的波长;δ为剪切量的大小;Δφ为被测物体由于变形引起的位相差。

本文基于剪切散斑干涉原理构建了无损检测系统,如图2(b)所示。无损检测系统主要组件包括负压舱、平板试件、激光器、分光镜、数字相机、剪切镜、PTZ控制器、PTZ、反射镜、信号发生器、计算机。前期研究[22]已证明,在利用剪切散斑干涉光测系统对包覆试样进行缺陷检测时,负压加载可以作为有效的外部激励条件。

(a)Optical path of shearography interference (b)Experimental detection system图2 剪切散斑干涉光测系统Fig.2 Shearography interferometry optical measurement system1—Vacuum chamber;2—Plate sample;3—Laser;4—Beam splitter mirror;5—Digital camera;6—Shear mirror; 7—PTZ control;8—PTZ;9—Reflective mirror;10—Signal generator;11—Computer

1.3 有限元数值模拟

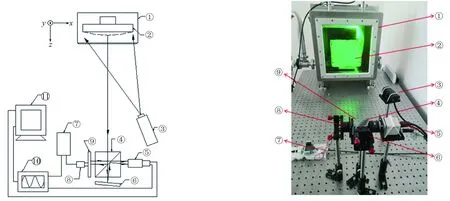

为了进一步分析脱粘缺陷、夹杂缺陷和气泡缺陷在真空负压加载条件下的变形机理,利用ABAQUS软件对三种缺陷进行了仿真模拟。试件整体采用二维平面结构,包括橡胶包覆层、粘结剂(衬层)和基体。试件整体宽度为30 mm。橡胶层厚度为2 mm,衬层厚度为0.5 mm,基体厚度为15 mm。各部分材料参数如表3所示[23-24]。其中,基体以粘弹性泊松比和Prony级数来表征粘弹性[25],剪切松弛模量(G)和对应的松弛时间(τ)如表4所示。仿真模拟过程中,固定基体的底面,限制其6个自由度,而两边设置为自由边界。负压加载条件为5、10、15、20 kPa四种情况。另外,本文还采用了热加载方式对脱粘缺陷、夹杂缺陷和气泡缺陷进行了研究。

表3 材料的力学参数和热学参数Table 3 Mechanical and thermal parameters of the material

表4 基体的Prony 级数Table 4 Prony series of binder

(a)Debonding defect

模拟脱粘时,将缺陷位置处的衬层结构去除,使得包覆层与基体之间完全分离,如图3(a)所示。设计脱粘缺陷尺寸分别为5、10、20 mm。模拟气泡缺陷时,设置R=0.06 mm的圆球代替气泡[26],气泡布置于衬层中,如图3(b)所示。通过设计圆球数量使气泡缺陷尺寸与脱粘缺陷尺寸保持一致。同时,为了体现不同气泡密集程度,分别设计了单层、双层和三层气泡的缺陷。模拟夹杂缺陷时,设计将0.1 mm的薄片夹杂物置于衬层中,并紧贴橡胶层下方,如图3(c)所示。设计薄片夹杂物尺寸为5 mm和10 mm,材质为聚氯乙烯,材料参数如表3所示。

2 结果分析与讨论

2.1 负压加载下缺陷干涉条纹

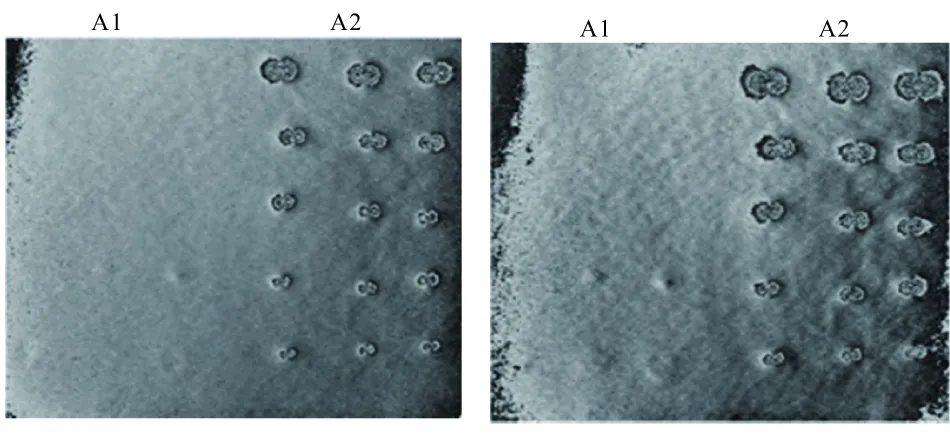

包覆层A与衬层间的夹杂缺陷和脱粘缺陷检测结果如图4所示。当负压加载值达到10 kPa时,A1区域内夹杂缺陷没有出现明显的条纹,而A2区域内所有脱粘缺陷均出现了剪切散斑特征条纹。当负压加载值达到20 kPa时,A2区域中尺寸较大的脱粘缺陷的特征条纹已经模糊,而A1区域始终未出现明显的特征条纹。可见,即使在20 kPa负压激励下,A1区域内夹杂缺陷处的表面变形仍无法达到光测系统检测范围。实验结果表明,在相同负压激励下,脱粘缺陷的离面位移要明显大于夹杂缺陷。

包覆层B与衬层之间的气泡缺陷检测结果如图5所示。负压加载到5 kPa时,B1区域内单个气泡缺陷和B2区域内密集气泡缺陷均产生了明显特征条纹,但B2区域内密集气泡缺陷条纹已模糊化,说明B2区域内密集气泡缺陷所引起的离面位移更大。当负压加载值达到10 kPa时,B1区域中直径为2 mm的气泡缺陷特征条纹开始模糊,直径为1.5 mm气泡缺陷的特征条纹也进一步增加,而B2区域内密集气泡缺陷的特征条纹更加模糊。分析认为,由于气泡缺陷制作是将真实存在的气泡缺陷从原有的衬层中剪下来,所以放置在平板试样中的尺寸要稍大于气泡的尺寸。B1区域中直径为1.5 mm和直径为2 mm的气泡缺陷比A2区域同尺寸的脱粘缺陷要大。另外,检测气泡缺陷得到的特征条纹与脱粘缺陷相比,二者并没有明显的差异,其原因可能是气泡缺陷的制作方式与脱粘缺陷的制作方式类似。因此,后续会改进气泡缺陷的制作方法,能够更加接近真实的气泡缺陷。

(a)10 kPa (b)20 kPa图4 包覆层A缺陷检测结果Fig.4 Defect detection results of coating layer A

(a)5 kPa (b)10 kPa图5 包覆层B缺陷检测结果Fig.5 Defect detection results of coating layer B

2.2 负压加载下缺陷变形规律

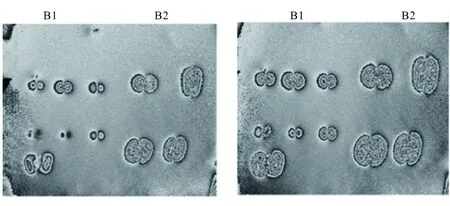

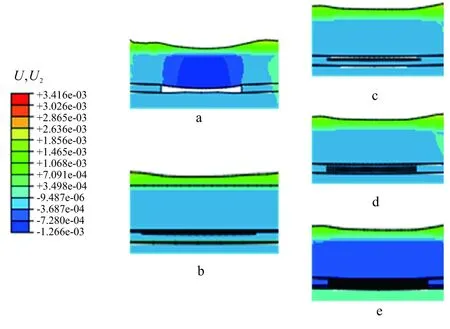

利用剪切散斑干涉技术对试件进行缺陷检测时,检测到的是缺陷区域与非缺陷区域离面变形的差异,而这些差异主要体现在包覆层上。另外,在同等外部激励条件下,基体的变形远小于包覆层的变形,且缺陷尺寸越大基体的变形对包覆层的影响越小。因此,在数值模拟中仅考虑包覆层离面位移的差别,不考虑时间的影响。以5 mm缺陷在10 kPa负载加载条件下的位移云图为例,如图6所示,当缺陷尺寸和负压加载程度相同时,脱粘缺陷的变形要明显大于气泡缺陷和夹杂缺陷。因此,利用包覆层变形程度可以清晰地区分出脱粘缺陷与非脱粘缺陷。

图6 5 mm缺陷在10 kPa下的仿真云图(a.脱粘缺陷;b.夹杂缺陷;c.单层气泡缺陷;d.双层气泡缺陷;e.三层气泡缺陷)Fig.6 Simulation contour of 5 mm defect under 10 kPa(a.Debonding defect;b.Inclusion defect;c.Single-layer bubble defect;d.Double-layer bubble defect;e.Three-layer bubble defect)

(a)φ5 mm defect

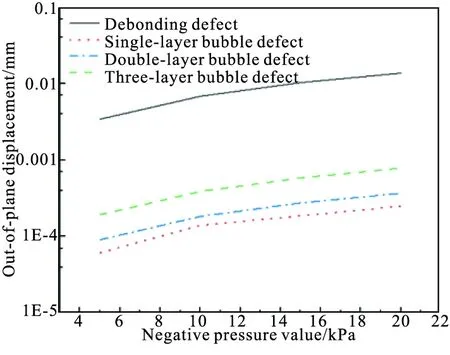

脱粘缺陷和气泡缺陷在负压加载条件下的离面位移有限元计算结果如图7所示。

由图7可见,随着负压加载值不断增大,各缺陷的离面位移随之增大。对于同一尺寸的脱粘缺陷和气泡缺陷,相同负压加载条件下脱粘缺陷的离面位移比气泡缺陷的离面位移明显大1~2个数量级。对于同一尺寸的气泡缺陷,相同负压加载条件下气泡缺陷的离面位移与气泡密集度呈正相关。由单层气泡增加到3层气泡,气泡的密集程度越大,其离面位移越大。这是因为气泡越密集,气泡所在区域粘接强度越小,而脱粘缺陷位置处的粘接强度等于零。

脱粘缺陷和夹杂缺陷在负压加载条件下的离面位移有限元计算结果如图8所示。

(a)φ5 mm defect (b)φ10 mm defect图8 负压加载条件下脱粘缺陷和夹杂缺陷的离面位移对比Fig.8 Comparison of out-of-plane displacements of debonding defects and inclusion defects under negative pressure loading

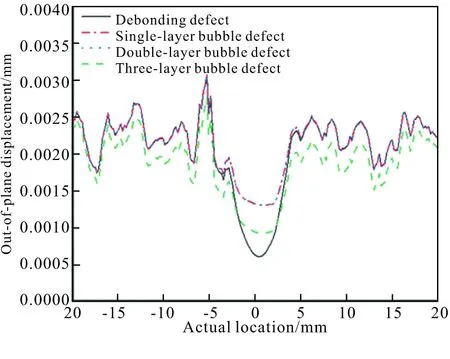

由图8可见,对于直径5 mm的脱粘缺陷和夹杂缺陷,相同负压加载条件下,脱粘缺陷的离面位移明显大于夹杂缺陷的离面位移。当负压加载值为5 kPa时,脱粘缺陷的离面位移是夹杂缺陷的离面位移的2倍。当负压加载值为10、15、20 kPa时,脱粘缺陷的离面位移是夹杂缺陷的离面位移的2~3倍。对于直径10 mm的脱粘缺陷和夹杂缺陷,在负压加载值为5~20 kPa下,脱粘缺陷的离面位移均是夹杂缺陷离面位移的近10倍。

由此可见,对于同一尺寸和深度的脱粘缺陷和非脱粘缺陷(气泡缺陷和夹杂缺陷),在利用负压作为外部激励时,脱粘缺陷变形明显比夹杂缺陷更突出,离面位移更大,而且随着缺陷尺寸的增加,这种差距更显著。因此,基于负压加载的剪切散斑干涉可有效分辨脱粘缺陷和非脱粘缺陷。

2.3 热加载下缺陷变形规律

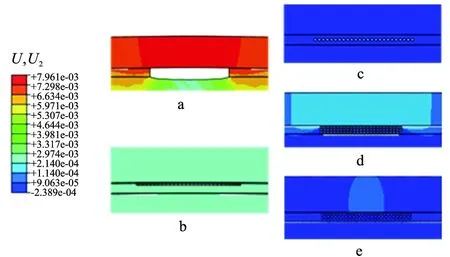

物体表面热量的改变也会使物体内部不同的材料发生不同的热膨胀现象,而缺陷位置处的变形更加明显。如图9所示,在热加载条件下,脱粘缺陷位置处的包覆层变形明显大于非脱粘缺陷处的。

图9 5 mm缺陷在热加载下的仿真云图(a.脱粘缺陷;b.夹杂缺陷;c.单层气泡缺陷;d.双层气泡缺陷;e.三层气泡缺陷)Fig.9 Simulation nephogram of 5 mm defect under thermal loading(a.Debonding defect;b.Inclusion defect;c.Single-layer bubble defect;d.Double-layer bubble defect;e.Three-layer bubble defect)

(a)φ5 mm bubble defect

热加载条件下脱粘缺陷、气泡缺陷和夹杂缺陷的离面位移有限元计算结果如图10所示。相同热加载条件下,当缺陷尺寸为5 mm时,脱粘缺陷最大离面位移是单层和双层气泡缺陷最大离面位移的近3倍,是三层气泡缺陷的最大离面位移的近2倍。随着缺陷尺寸的增加,脱粘缺陷和气泡缺陷之间的最大离面位移值差异更为显著。直径20 mm的脱粘缺陷最大离面位移可达气泡缺陷最大离面位移的5倍。对于夹杂缺陷,相同热加载条件下,直径5 mm和10 mm的夹杂缺陷最大离面位移值差异不大,但直径5 mm的脱粘缺陷的最大离面位移明显小于直径10 mm的脱粘缺陷。

此外,同一尺寸的脱粘缺陷最大离面位移显著大于夹杂缺陷。缺陷尺寸为5 mm时,脱粘缺陷最大离面位移几乎是夹杂缺陷最大离面位移的3倍;缺陷尺寸为10 mm时,脱粘缺陷最大离面位移几乎是夹杂缺陷最大离面位移的10倍。因此,利用热加载条件下离面位移差异,也可以区分脱粘缺陷和夹杂缺陷及气泡缺陷等非脱粘缺陷。另外,作者将在后续研究工作中,设计均匀热加载装置,以实现试件在热加载条件下的剪切散斑无损检测实验,验证有限元仿真结果。

3 结论

(1)自主搭建的剪切散斑干涉光测系统能够精确检测负压加载条件下包覆层粘接缺陷,根据剪切散斑特征条纹变化,可以发现脱粘缺陷变形比非脱粘缺陷变形更加显著。

(2)有限元模拟结果表明,负压加载条件下相同尺寸的脱粘缺陷离面位移比气泡缺陷大1~2个数量级,比夹杂缺陷大2~10倍。有限元计算结果进一步验证了光测实验结果,负压加载下剪切散斑干涉特征条纹可以分辨脱粘缺陷和非脱粘缺陷。

(3)有限元模拟结果表明,热加载条件下脱粘缺陷离面位移相较于非脱粘缺陷也有显著差距,且缺陷尺寸越大差异越显著。对于小尺寸缺陷,脱粘缺陷的离面位移是气泡缺陷、夹杂缺陷的2~3倍;对于大尺寸缺陷,脱粘缺陷的离面位移是气泡缺陷的5倍,是夹杂缺陷的10倍。