准静态拉伸下固体推进剂三维结构变形损伤失效机理研究①

2023-05-23魏晋芳赖国栋柴海伟谢红兰桑丽鹏张峰涛

魏晋芳,赖国栋,柴海伟,谢红兰,王 宁,桑丽鹏*,张峰涛

(1.西南交通大学 物理科学与技术学院,成都 630031;2.西南交通大学 材料科学与工程学院教育部先进材料与技术重点实验室,成都 630031;3.中国科学院 上海应用物理研究所,上海 100864;4.航天化学动力重点实验室,襄阳 441003;5.湖北航天化学技术研究所,襄阳 441003)

0 引言

固体推进剂由于其制作简单、结构稳定、高比冲等特性常应用于航空航天与导弹等领域。然而,在不同的应用场景下固体推进剂常会受到不同条件的环境加载进而引发结构损伤[1-4]。因此,对固体推进剂结构稳定性的研究对其工程应用极为重要。固体推进剂通常由高能晶体、高聚物粘结剂以及微米或纳米金属粉末复合组成,作为一种非均相复合材料,其宏观力学性能与微观结构密切相关。因此,固体推进剂的微观结构与力学性能的相关性受到了广泛的关注[5-16]。

固体推进剂的宏观力学性能的诊断常采用应力-应变曲线分析法[5-7]。为了原位表征固体推进剂在机械载荷下的微观结构的变化,相关学者开发了一系列的原位分析测试技术。VAN等[8]通过原位扫描电子显微镜研究了固体推进剂准静态拉伸变形过程的应变率效应,及目标颗粒界面脱粘损伤机制。WANG等[9]通过原位摄影技术研究了固体推进剂的裂纹成核与传播过程及其应变率效应。然而,上述原位测试技术都仅限于材料表面的实时探测,难以获取材料的内部响应。为了实时、精确地捕获材料在加载下其内部结构演化信息,还需发展具有穿透能力的诊断技术[10]。

在不同加载条件下,固体推进剂的损伤机制不尽相同。HOU等[11]通过数值模拟研究了HMX/DBD在拉伸过程中的基体撕裂和界面剥离两种情况,结果表明,基体的撕裂是由材料的拉伸造成,而界面的脱粘是由于拉伸过程中颗粒与基体变形从而引起的模量不匹配所导致。WANG[12]和LIU[13]等研究了准静态拉伸加载下应变率效应和温度效应对HTPB推进剂拉伸断裂机理的影响,结果表明,在低温条件下(~230 K),HTPB发生玻璃化转变,从而导致其弹性模量大幅增加。因此,在拉伸过程中发现AP颗粒的断裂早于HTPB基体。然而在室温下,由于加载应变速率的不同目标试样反馈的损伤机制也不同。在较高的应变率下,材料内部的应力难以充分分散,以至于应力集中于AP附近并使其颗粒发生断裂。上述研究证实,固体推进剂的变形损伤失效与材料内部结构密切相关。

此外,作为高填充的复合材料,固体推进剂填充物颗粒的形貌会通过影响与基体的耦合进而影响其材料宏观机械性能[14-16]。LIN等[14]分别向聚苯烯中掺入三种不同形状的纳米ZnO颗粒,发现掺杂有长条形状的复合材料具有较高的拉伸强度与拉伸模量。HIREMATH等[15]选取棒状与球形纳米氧化铝颗粒分别掺杂进环氧树脂并固化,随后对目标样进行力学性能测试。结果表明,棒状颗粒的添加使其复合材料获取了更高的储能模量。CHENG等[16]研究了填充粉末颗粒形貌对聚合物羟基磷灰石复合材料力学性能的影响,并指出颗粒表面的形貌对复合材料的拉伸性能有着相当大的影响。上述研究均表明,对复合材料而言,填料的形貌对样品的力学性能有显著影响。目前,对准静态拉伸下填料颗粒对固体推进剂裂纹成核的影响的研究仍然较少。

本文基于同步辐射显微断层成像(Computed Tomography,CT)技术原位表征了准静态拉伸加载下固体推进剂变形损伤失效过程。结合应力-应变曲线推测了固体推进剂的断裂机理,并分析了孔隙率与材料宏观损伤之间的关系。通过显微CT成像与图像分割方法定量描述了填充物颗粒的形貌对裂纹成核的影响。此外,研究了裂纹在推进剂内部的传播模式。

1 实验方法

1.1 实验样品

本实验所使用的固体推进剂其主要成分为端羟基聚丁二烯(Hydroxyl-terminated polybutadiene,HTPB)基体,高氯酸铵颗粒(Ammonium perchlorate,AP)以及微米Al粉颗粒。由于测试需要,试样被加工为狗骨试件,标样段尺寸为2.5 mm × 2.5 mm × 4.0 mm(加载方向长度为4 mm)。

1.2 同步辐射CT技术原理

当一束平行X射线射入待测物体时,因物体内部不同位置结构的差异引起的吸收系数与相移系数的不同,透射光束携带有相应的结构信息。利用闪烁体将透射X射线转化为可见光,并对等角度间隔的可见光信号进行采集。然而,采集到的信号为X射线沿不同角度入射的被测体的投影图像,无法用于直接分析,需要对其进行三维重构以获取待测物体的三维切片图。

对每幅投影图像沿任意像素点归一化后取对数以代表当前方向上吸收系数的线积分。考虑到探测器采集信号为离散信号,则探测器上任意一点(ρ,θ)的信号表示为

(1)

其中,M,N为应用变换的矩阵区域各维度尺寸。

根据滤波反投影重建算法对g(ρ,θ)沿θ进行傅里叶变换,得到频域函数G(ω,θ)后利用相应滤波函数H(ω)降噪,再对G(ω,θ)H(ω)求傅里叶逆变换;最后对所得所有一维傅里叶逆变换进行积分即可得到待测物体内部对X射线吸收系数的三维空间分布。由于不同元素对于X射线吸收系数与其原子序数4次方(Z4)成正比[17],则可根据吸收系数的空间分布判断判断目标内部物质分布及其三维结构。

1.3 实验设备

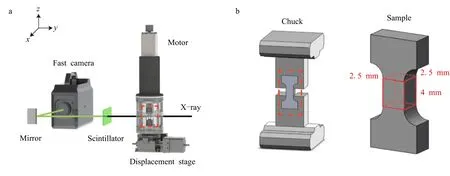

本实验依托上海同步辐射光源BL13W1线站及微型材料试验机(Material testing system,MTS)搭建了如图1(a)所示的原位显微CT成像系统。MTS装置安装在七维电动位移台上,由高精度步进电机驱动MTS装置及目标试样的移动与旋转。样品安装在定制的卡槽型夹头上,装配方式如图1(b)所示。准静态拉伸加载由MTS装置执行,加载速度为0.04 mm/s,力信号与位移信号分别原位实时通过MTS装置内压电传感器与步进电机反馈并传输至控制计算机,进而获得目标宏观工程应力-工程应变曲线。在拉伸过程中,一旦达到预设的工程应变值便停止加载并暂停3 min等待样品弛豫至载荷不再明显下降、结构大致稳定,随后执行CT表征。

图1 (a)微型材料试验机与原位显微CT系统示意图;(b)样品及其夹持方式示意图Fig.1 (a)Experimental setup schematic of the miniature MTS testing system with the in-situ synchrotron X-ray CT diagnostic;(b)Schematic diagram of sample and its holding mode

入射X射线单色光能量为19 keV,X射线穿透目标样品并被LuAG:Ce闪烁体转化为可见光,最后被光学显微成像系统采集。像素尺寸为3.74 μm。CT扫描期间,转台以0.25(°)/s的速度匀速旋转,相机连续采集1500帧目标投影图像。

1.4 图像处理

为定量化分析原位拉伸下固体推进剂微观结构信息及其演化过程,首先基于TomoPy开源工具集对投影图像进行三维重构[18]。由于推进剂不同组分对X射线吸收系数不同,其在重构得到的三维切片图像中呈现的灰度分布也将不同。图2(a)展示了对固体推进剂不同相的图像分割步骤。S0为包含AP颗粒、Al粉颗粒、微裂纹以及HTPB基体的典型局部结构切片图像;对于微裂纹相,由于其灰度分布存在显著差异,利用全局阈值分割方法[19]即可准确提取,提取结果如S1绿色部分所示。AP颗粒相与Al粉相灰度分布存在交叠,简单的阈值分割无法精确提取该相。对Al粉相而言,首先采取阈值分割分离出部分的Al粉相区域,随后利用top-hat[20]算法对剩余未被阈值分割选出的Al粉相区域,结合两种方法提取出来Al粉的相如S2红色部分所示。虽然阈值分割与top-hat方法能够有效筛选出Al粉相,但是却不能完全描绘出Al粉颗粒边缘的完整结构。在S2基础上利用Marker-Controlled Watershed[21-22]方法准确捕捉Al粉颗粒的完整边界,如S3所示。对AP颗粒相,首先利用阈值分割与top-hat方法选中AP颗粒相(S4蓝色部分),对所选中的相进行膨胀-腐蚀操作,使得对所选中区域尽可能的包括AP颗粒的边缘部分,随后再进行Marker-Controlled Watershed分割,最终结果如S5所示。使用原始图像减去图像分割所得微裂纹、Al粉与AP颗粒相区域,剩余部分即为HTPB基体相,如S5中粉色部分所示。基于图像分割结果,对固体推进剂代表性组分进行体渲染,如图2(b)所示。

图2 (a)对固体推进剂各相图像分割的具体处理步骤;(b)二值化分割渲染结果Fig.2 (a)Image segmentation steps for each phase of solid propellant;(b)Volume rendering result for binary segmentation

由于Al粉颗粒与AP颗粒的形貌不规则性,引入回转张量分析方法以描述不规则目标的近球度、伸长程度以及扁平程度等三维结构特征[23-26]。基于回转张量的特征椭球示意图如图3所示。回转张量G定义为

图3 基于回转张量的特征椭球示意图Fig.3 Schematic diagram of characteristic ellipsoid based on gyration tens

(2)

计算每个颗粒回转张量的特征向量(R1,R2,R3)并构建特征椭球,其半轴长分别为a、b、c(a>b>c)满足:

(R1,R2,R3)=(a2/5,b2/5,c2/5)

(3)

定量化特征椭球三轴的离散程度用以描述三维拓扑结构对标准球形的近似程度S,称为近球度[24]:

(4)

若特征椭球越接近标准球体,则S越趋近于1;反之S趋近于0。

此外,引入伸长指数(Elongation index,EI)与扁平指数(Flatness index,FI)作为描述颗粒伸长程度与扁平程度的特征指标,定义为[26]

EI=b2/a2

(5)

FI=c2/b2

(6)

EI指标越小,代表颗粒伸长程度越高。同样,FI指标越小,代表颗粒扁平程度越高。

2 实验结果与讨论

2.1 准静态拉伸加载下的微细观结构演化

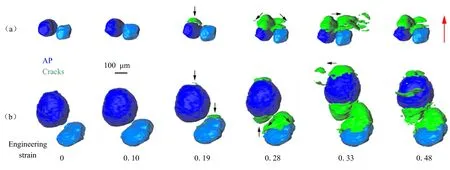

图4(a)、(b)分别为HTPB固体推进剂在xz方向上随应变变化的切片图像与三维渲染图像演化,其中z轴正方向为拉伸方向,图4(c)为样品在准静态拉伸下的原位工程应力-工程应变曲线。从图4(a)中样品初始形貌可以看出,HTPB固体推进剂初始状态下主要存在三种组分,灰度值分布从高到底分代表了Al粉、AP颗粒与HTPB基体。在工程应变达到0.1时,少量AP颗粒(黑色箭头标记)顶部或底部首先出现了微裂纹,从图4(b)可以看到微裂纹相对均匀地分散在样品内部。随着拉伸加载的进行,微裂纹沿着AP颗粒上下侧表面横向扩展,直至形成半弧状覆盖在AP颗粒上下侧。当试样宏观工程应变达到0.19时,样品内部出现数个显著的变形破坏集中条带,同时工程应力-工程应变曲线进入下降阶段。此后,裂纹沿变形破坏集中带继续扩张,直至试样宏观工程应变达到0.28时,裂纹沿视野顶部变形破坏集中带快速传播、合并并横向贯穿样品,样品宏观应力迅速释放,其余变形带内裂纹基本不再变化。当工程应变达到0.33,样品宏观结构完全拉断并出现明显断口。

图4 (a)固体推进剂在准静态拉伸加载下的纵切片图像演化;(b)AP颗粒与微裂纹演化三维渲染; (c)原位实时测量的HTPB固体推进剂在准静态加载下工程应力-工程应变曲线; (d)裂纹体积与孔隙率随应变率的变化Fig.4 (a)Longitudinal slice image evolution of solid propellant under quasi-static tensile loading; (b)Volume rendering of AP particles and microcracks;(c)In-situ engineering stress-engineering strain curves of HTPB solid propellant under quasi-static tensile;(d)Microcracks volume and porosity as functions of strain

目标试样在0.01 s-1应变速率拉伸加载下,在发生完全断裂时工程应变为0.48。作为粘弹性复合材料,HTPB固体推进剂的应力-应变曲线可分为两个典型阶段:弹性拉伸(阶段I)和裂纹扩展(阶段II)。每个采样点出现的应力的下降现象是由于CT扫描前拉伸加载暂停期间试样的弛豫。阶段Ⅰ与Ⅱ的交界点A为拉伸极限强度点。

在阶段I早期,试样发生弹性应变,应力-应变曲线呈线性增长,而后,试样内出现少量微裂纹并逐步扩展。进入阶段Ⅱ,应力超过试样极限强度后,初始微裂纹已迅速扩展、连结、贯穿试样,试样发生结构性破坏,宏观应力迅速下降,最终断裂。图4(d)统计了在拉伸过程中孔隙率随加载过程的变化。工程应变在0~0.1期间,目标试样发生弹性形变,标样段被均匀拉伸,同时体积持续增大。在此期间,微裂纹成核为主。随后,在持续拉伸加载下微裂纹进行生长并传播,此时材料总体积几乎没有发生变化,而微裂纹体积增加,导致材料的孔隙率增大。在此阶段推测作用在材料的应力集中于微裂纹附近,为微裂纹的生长扩散提供支持条件。当工程应变达到0.28时,损伤的大量积累导致宏观结构破坏进而使材料的孔隙率进一步增大。随着样品最终断裂,断口体积增大,而样品内部裂纹体积减小,导致裂纹体积增速减缓,其材料的孔隙率的增速减缓。

2.2 颗粒形貌对微裂纹成核的影响

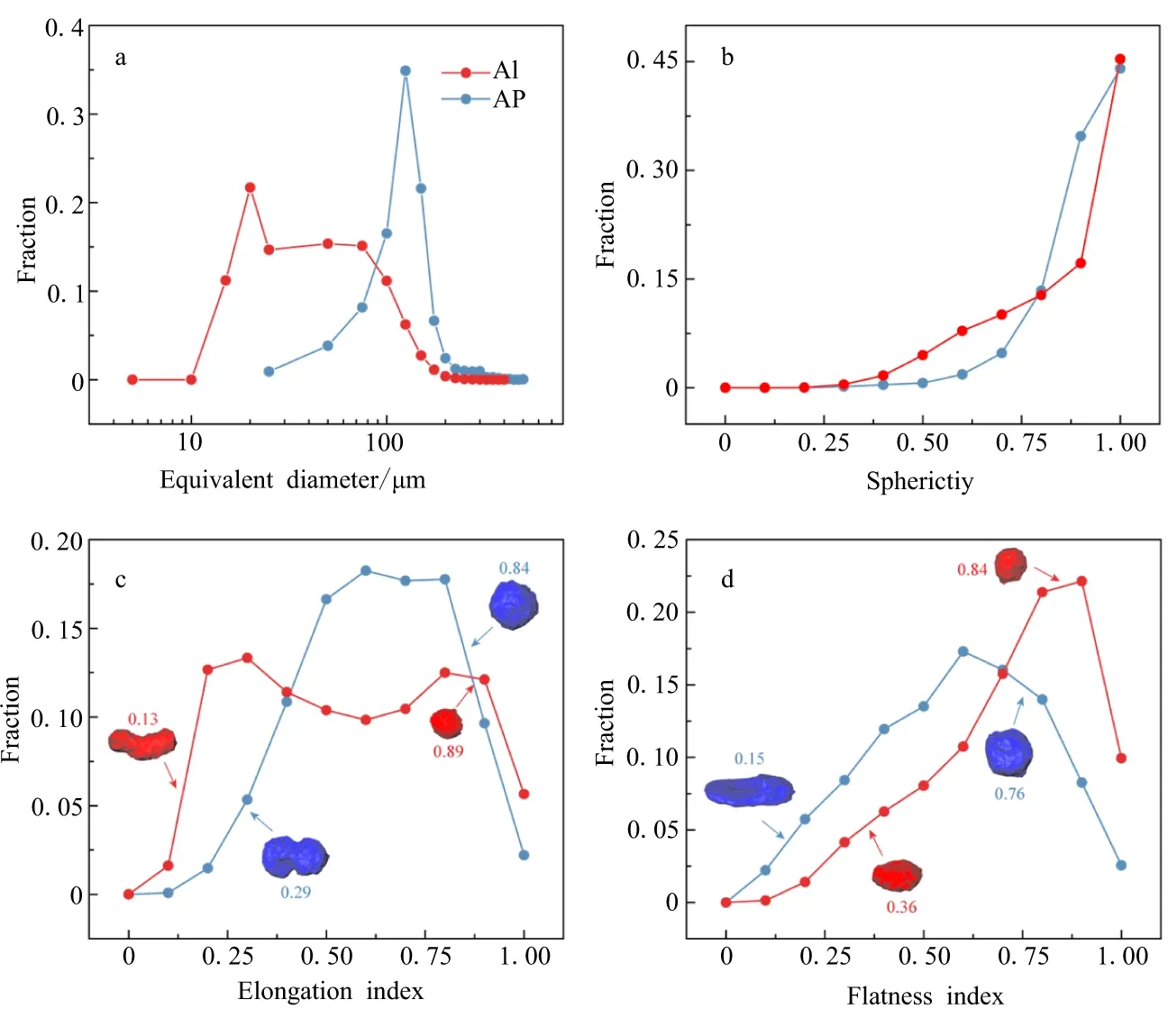

根据上一节的讨论,从图4(a)中观察到从微裂纹成核直至试样完全断裂期间(ε=0.10~0.48 ),微裂纹的成核与传播主要发生在AP颗粒与HTPB基体的界面处。对于复合材料,其内部填充颗粒几何形貌会影响其界面处的微裂纹的成核[13-16]。为解释这种现象,利用回转张量分别对AP颗粒与Al粉颗粒的三维拓扑结构进行量化分析。由于拉伸过程中颗粒并未发生明显变化,选取初始表征阶段的AP、Al粉颗粒,并对其等效直径、近球度、伸长指数EI以及扁平指数FI进行统计分析。

在图5(a)中,Al粉颗粒的等效直径主要分布在10~100 μm,而AP颗粒的直径分布在100~200 μm之间。统计结果表明AP颗粒的尺寸约为Al粉颗粒的10倍。

图5 AP颗粒和Al粉颗粒初始表征形态特征的统计结果((a)等效直径;(b)近球度;(c)伸长指数和(d)扁平指数。红色颗粒代表Al粉,蓝色代表AP颗粒)Fig.5 Statistical of initial morphological characteristics of AP particles and Al particles((a)Equivalent diameter; (b)Sphericity;(c)Elongation index and (d)Flatness index.Red represents Al,and blue represents AP)

图5(b)为AP颗粒与Al粉颗粒近球度的统计分布,结果表明在AP颗粒中超过75 %的近球度处于0.8~1,而Al粉颗粒整体近球度低于AP颗粒。此外,图5 (c)、(d)表示Al粉、AP颗粒的伸长指数与扁平指数,就整体而言,Al粉颗粒的双峰EI分布表明铝粉颗粒具有长条形和近球形两种典型形状,而AP颗粒的单峰EI分布意味着大部分AP能量晶体相对形状一致性更高。同时,FI分布表明,AP颗粒一般比Al粉颗粒更“扁”。通过对四种形态指标的比较得出结论,AP比Al粉颗粒更为不规则。

在复合材料中,颗粒与基体界面分离所需最小的应力定义为脱湿应力σd,其与颗粒半径r成反相关[13],即σd∝1/r。也就是说在复合材料中颗粒尺寸越大,其脱湿所需要的应力则越小。因此,样品中的AP颗粒的脱湿应力远小于Al粉颗粒。

棒状填充的复合材料比球形填充的复合材料具有更高的力学性能改善[14-15]。整体EI较小的Al粉颗粒拥用更大的比表面积,有利于与HTPB基体的耦合。因此,在拉伸加载过程中,Al粉颗粒与HTPB基体界面处的应力较容易分散到基体中。相反,力倾向于集中在AP颗粒与HTPB基体的界面,并且AP颗粒较低的脱湿应力也为微裂纹成核提供有利条件。此外,复合材料中颗粒的表面粗糙度同样也会影响其与基体的耦合[16]。在对AP颗粒与Al粉颗粒相的分割、渲染和量化时发现,AP颗粒的表面远比Al粉颗粒粗糙(见图2(b)、图3、图5(c)、(d))。AP颗粒粗糙的表面促进了材料内部的机械联锁使得AP颗粒与HTPB基体之间的界面承受较大的应力。综上所述,AP颗粒具有较低的脱湿应力,并且在拉伸过程中颗粒与基体界面的承受的应力较大且难以分散。因此,在常温准静态拉伸加载下固体推进剂微裂纹的成核更容易发生在AP颗粒与HTPB基体的界面。此推论与上述实验现象一致。

2.3 颗粒分布对裂纹传播的影响

微裂纹的成核与传播导致的材料内部弱区的形成加速了材料的崩溃式断裂。颗粒的形貌会影响微裂纹的成核,然而,注意到颗粒的空间分布会影响界面微裂纹的传播。

如图6所示,选择了水平排列(图6(a))与竖直相邻(图6(b))两种排列方式的AP颗粒来跟踪界面裂纹的扩展。对于两种颗粒排列方式,应变在0~0.1时处于弹性拉伸阶段。样品被均匀拉伸,应力分布在HTPB基体中,颗粒相对位置并未发生改变。随着微裂纹在沿颗粒两端成核,裂纹的传播模式发生改变。

图6 准静态拉伸下固体推进剂代表性的裂纹扩展模式((a)水平扩展;(b)垂直连通性。蓝色代表AP颗粒,绿色代表裂纹。黑色箭头表示裂纹产生和传播的方向,红色箭头表示拉伸方向)Fig.6 Representative crack propagation mode of solid propellant under quasi-static tensile((a)Horizontal expansion, (b) Vertical connectivity.The blue is used to distinguish different particles of AP,and green represents cracks.Black arrows indicate the direction of crack generation and propagation.And red arrow gives the tensing direction)

对于图6(a)中水平排列的颗粒,微裂纹在成核后(ε=0.19)会沿着其成核颗粒表面生长,此时应力达到最大并集中分布在AP颗粒表面。当微裂纹传播到其附着颗粒赤道处时便停止在当前颗粒扩展,并向其相邻颗粒继续传播。同样地,微裂纹在相邻颗粒上继续生长,一旦微裂纹再次达到相邻颗粒赤道处便停止生长进而继续向其水平相邻的颗粒传播。裂纹在材料内部的水平传播形成弱区并导致固体推进剂的结构损伤从而使得应力的减小。应变超过0.33之后,由于损伤积累使得应力集中在固体推进剂的宏观断口处,其余弱区的微裂纹停止传播。当样品被拉断,由基体残余的弹性引起的材料一定限度的收缩使得非断口处裂纹的体积相对减小。

对于颗粒呈现竖直相邻的情况如图6(b)所示。同样,微裂纹的成核出现在颗粒的两端,随着拉伸的加载,裂纹首先沿着各自附着的颗粒表面生长。由于颗粒排列方向平行于拉伸加载方向,颗粒随着拉伸被拉开,集中在颗粒表面的应力随着微裂纹的产生转移到相邻颗粒间的基体中。上侧颗粒的底部的裂纹与下侧顶部的裂纹随着基体的断裂逐渐合并。同时,上侧AP颗粒顶部的裂纹水平向相邻AP颗粒传播。随着应变的增加,裂纹垂直传播停止,水平传播模式占主导。

综上所述,在固体推进剂内部,裂纹的传播模式分为水平传播与竖直合并,其不同传播模式的产生取决于推进剂内部微裂纹的成核以及颗粒的初始排列。两种传播模式并非完全独立进行,并且水平传播占主导。微裂纹的生长传播促使了拉伸过程中推进剂内部弱区的形成,而水平传播的主导模式使得弱区的形成皆平行于xy平面,与图4(b)中观测结果一致。

2.4 裂纹的演化

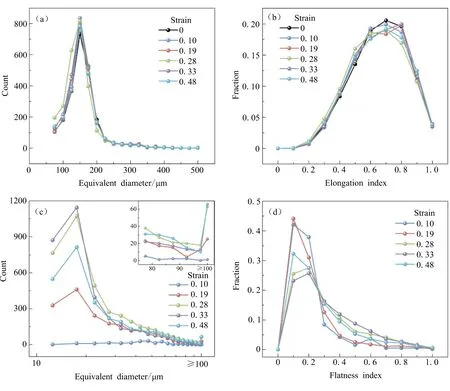

为了进一步探究裂纹在拉伸加载下的传播,对拉伸过程中的裂纹形貌进行了量化统计。此外,由于裂纹的成核与传播伴随着AP颗粒的变化,因此AP颗粒的形貌指标同样也被统计。

图7(a)、(b)分别展示了拉伸加载下AP颗粒的等效直径与EI的变化。不难看出,在整个拉伸期间,AP颗粒并未发生明显的形变,其等效直径与EI的轻微震荡可能来源于图像分割带来的误差。

图7 AP颗粒与裂纹形貌指标的统计结果((a)AP颗粒等效直径;(b)AP颗粒伸长指数; (c)裂纹等效直径以及(d)裂纹的扁平指数)Fig.7 Morphology index of AP particles and cracks as functions of strain((a)Equivalent diameter of AP; (b)Elongation index of AP;(c)Equivalent diameter of cracks,(d)Flatness index of cracks)

对于裂纹而言,在图7(c)中,在初始阶段(ε=0.1),裂纹的数量较少且体积较小。在目标宏观工程应变处于0.10~0.28期间,随着裂纹的合并与新裂纹的产生,裂纹的数量增多,且单个裂纹的整体体积达到最大值。此后,毗邻的单个裂纹随着进一步的传播合并。直至材料断裂为两部分,基体的回弹使得部分裂纹体积减少。由于裂纹呈圆弧状,用EI来进行描述(图7(d))。对于裂纹形成初期,由于其体积较小,EI峰值处于0.1。随后,裂纹沿着AP颗粒表面扩展,导致在宏观工程应变达到0.19时EI的峰值略微左移。之后,随着裂纹在纵向的合并与z轴向的拉伸,EI指数整体增大直至工程应变达到0.28。一旦试样断裂,裂纹收缩,导致整体EI降低。

综上所述,拉伸过程中材料内部的变形为HTPB基体的拉伸以及AP颗粒与HTPB基体界面上的脱粘,裂纹的EI指数的统计结果表明裂纹的传播模式与2.3节所讨论的一致。

3 结论

(1)HTPB固体推进剂在准静态拉伸加载下,当宏观工程应变接近0.1时,首先在少数AP颗粒上或下界面处产生微裂纹,早于应力-应变曲线达到拉伸极限强度点。随后,试样内发生大量微裂纹成核并衍生出多处变形破坏集中带直至样品临近极限强度点;当试样承受的应力在超过拉伸极限强度后,宏观应力开始下降;一旦某个位置裂纹大量连结并几乎横向贯穿样品后,目标宏观应力迅速下降,直至样品完全断裂。

(2)在准静态拉伸加载下,固体推进剂内部微裂纹倾向于在尺寸较大且形状较不规则的AP晶体与HTPB基体的界面上形核。并随着拉伸裂纹向周围的AP颗粒表面生长扩散,促使变形破坏集中带的形成,进一步导致材料的断裂。

(3)通过对代表性裂纹的追踪,观察到裂纹在准静态拉伸加载下,固体推进剂内部裂纹的传播存在两种模式:水平传播和竖直合并。当裂纹在材料内部成核并生长后,水平传播导致其变形破坏集中带的形成;裂纹的竖直合并使得裂纹的体积增长,进一步带来孔隙率的提高。此外,裂纹在传播时同时伴随两种传播模式,一旦竖直合并结束,水平传播占据主要传播模式,进一步扩散变形集中区域,促使变形破坏集中带的形成。