薄板卷取机钳口结构优化设计

2023-05-23陈磊王刚石磊纪中华韦有鋆王成

陈磊,王刚,石磊,纪中华,韦有鋆,王成

(江苏亚威机床股份有限公司,江苏 扬州 225200)

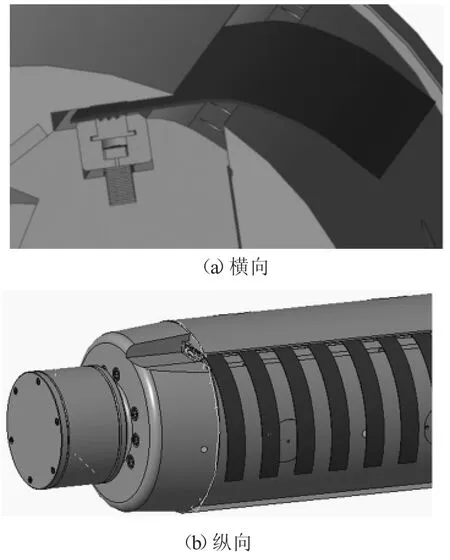

卷取机作为数控板料分条卷取线中最后一道工序的设备,其主要功能是完成各种规格成品板的卷取功能,由电机通过齿轮传动箱,将动力传至卷筒上。卷筒内部设有涨缩机构夹紧带头并带动钢卷旋转,通过旋转油缸带动斜楔式滑块机构驱动卷取机钳口夹紧板材。钳口内部通过钳口条及碟簧等零件组成,以适应不同厚度板材的夹紧(图1)。卷取机卷筒分为无缝型卷筒与有缝卷筒,本次改进对象是一款无缝型卷筒,其原直径为ø508mm。

图1 薄板卷取机卷筒钳口夹钢板示意图

1 目前的现状及结构介绍

目前现有的3mm 结构卷取机适用的板厚范围是0.5~3mm,且用过一两年后行业内普遍存在夹过厚板后薄板夹不紧的情况。随着市场上硅钢板(厚度0.2~0.5mm)等薄板行业的兴起,现有的结构只能应用于分条数量不多的客户,有些分条数量多的客户已出现了板带夹不紧、板头脱落现象,故现需开发一种新的钳口结构,性能稳定且能同时满足厚板和薄板的要求。如图2 所示为一款改进前的无缝卷筒结构简图,其工作原理是旋转油缸1 通过拉杆2 驱动斜锲4,通过调整顶块7 与弓形板6 之间的间隙完成钳口开合的动作,钳口的夹紧力主要由碟簧10 来提供。

图2 无缝式卷筒结构简图

2 原因分析

卷取机在工作时为了保证板形、降低轧制力和确保卷取质量,带钢需在一定的张力下进行卷取,由于在较低的速度下穿带,加之所卷带钢厚度较薄,故卷筒上设有咬钢功能的钳口装置在夹取板头时常有松动,针对该钳口在使用过程中夹紧分条数量较多的板带时有部分夹不紧的原因做了分析如下:

(1)卷筒涨紧时弓形板钳口面与钳口条上表面面不贴合,间隙均匀度不好,存在断点的间隙。

(2)不同的客户开的板材在上道工序中由于轧制的厚度不均匀,有的板材中间和两边薄厚不均,造成厚的地方夹紧力过大,薄的地方夹不到板,造成板带松动。

(3)在使用一段时间后钳口夹过不同宽度及不同厚度、强度的板材,造成钳口条及弓形板钳口面磨损的宽度不一致,导致二者之间的间隙不均匀,夹不住多条板带。

(4)筒上不同部位的碟簧装配时碟簧力不一致,因加工累积误差安装碟簧的双头螺柱高度有高有低,导致碟簧高度不一致,不同部位夹紧点弹力不一致,难以靠配作保证。

(5)由于不同的客户对不同板材的成品卷塔形要求不同,卷取时建立张力的大小、模式不一样,因此对钳口夹紧力的大小需求不一致:有的客户操作时头3 圈无张力,有的客户刚开始卷时就要求有大张力。

综上所述,造成多条板带夹不住的原因众多,而卷筒中的主要零件如弓形板、顶块等属于异形大件,目前已经在高端的镗铣床上加工,此时若要求再提高加工精度,势必造成成本的不断增加。

因此本次需在不显著增加成本的条件下通过结构的改进来提升夹紧效果,重点放在消除板带在夹紧时不同位置的间隙及进一步提升钳口夹板带的夹紧力上,以满足不同客户的需求。

3 钳口结构的改进

3.1 钳口间隙均匀度的优化

根据上述原因分析及原有钳口在实际使用过程中的反馈,原有的钳口结构已无法满足夹紧最薄板厚0.2~0.3mm,且最大分条数量30 条的新市场需求。针对原来因使用磨损或者原始板材的轧制厚度偏差使钳口间隙不均匀,导致部分板带夹不住松动的问题,将原来的单层钳口结构(图3a)变为双层钳口结构(图3b),将上钳口新增了一层碟簧作为挠性补偿装置填补间隙。如图所示,原有的钳口条2 和3 之间是刚性连接,常规的卷筒宽度范围在800~2000mm,对钳口条这种细长类零件直线度的要求很高(0.05mm/m),一旦磨损即影响夹紧效果。现将上钳口条6 由原来的整长结构改为分成若干小段的分段式结构,同时通过导杆7 和碟簧8 浮动于下钳口条9上面,用于补偿在夹紧板头时下钳口条9 和和弓形板钳口面之间的间隙,增加了板带的夹紧时的接触面,提升了夹紧效果。

图3 卷筒钳口改进设计

3.2 弓形板的优化

对于夹紧高强度的钢板,弓形板钳口面的形状也做了改进(图4),在钳口面上设有折弯部分,抵消了因加工精度和弓形板的热处理变形造成钳口面的平面度的误差,同时也增加了薄板和钳口面之间的摩擦系数。

图4 钳口面改进设计

3.3 夹紧力的提升

在消除了板带夹紧过程中的间隙后,由于不同材质的板材及塔形要求对钳口夹紧力的要求不一样,出于实用性和经济性考虑在一定的范围内没有必要再进一步细分出各种不同的机型,将产品复杂化,故在原有的基础上将夹紧力统一增大以适应大部分市场需求。

结构上增加了若干组下钳口碟簧11(图4b),在板材夹紧的过程中,首先是支撑上钳口条6 的小碟簧8 受压夹紧,随着上钳口条的不断上升与弓形板钳口面闭合夹紧板带,小碟簧8 的行程走完后下钳口碟簧11 开始受力压紧,最终板头的夹紧力是由下层大碟簧提供,相比改进前有了显著的提升,具体计算如下:

现以1600 机型的卷筒,夹板厚0.5mm 的带钢为例,改进前在钳口条3 上共布置了19 处碟簧组,每组12 片以对合组合排列,碟簧的预压量1mm。

改进前的钳口碟簧规格:20×10.2×1×1.55;每片碟簧的压缩量:(1+0.5)/12=0.125mm;按特性曲线(图5a),碟簧夹紧力:19×680=12920(N)。

图5 碟簧特性曲线图

改进后的钳口上层用于挠性补偿的小碟簧7(规格:15×8.2×0.8×1.2),特性曲线如图5b。由于小碟簧占用的空间小,排布的组数由原来19 组增加到25组,即在压紧板带时提供了更多的夹紧点数,以每组6 片对合组合排列。下层钳口由大碟簧11(规格为:35.5×18.3×2×2.8)支撑,特性曲线如图5c,排布的组数12 组,每组12 片对合组合,初始预压量2.6mm(预压的目的是保证每次钳口闭合时在小碟簧受压的过程中大碟簧高度先保持不变,待小碟簧行程走完后大碟簧才开始受压变形)。上层用于挠性补偿的小碟簧7 设置了限位,保证每次夹紧的压缩量均为0.7h0,其碟簧力固定为:25×920=22500(N)。此部分力作为挠性补偿的预压力。

改进后下层每片大碟簧的压缩量:(0.5+2.6)/12=0.22mm。改进后大碟簧夹紧力:12×2150=25800(N),较改进前有了显著的提升。需要说明的是,在不同规格的卷筒排布钳口碟簧时,还需注意保证钳口碟簧的夹紧力径向分力不超过弓形板碟簧的压紧力,否则钳口过大会引起弓形板翘头现象。

4 结语

卷取机卷筒在使用过程中遇到夹不紧的问题时,不能一味要求提高弓形板、顶块这种异形大件的加工精度,造成成本大幅增加,而应该从结构的改进来提升夹紧效果。通过这次卷取机卷筒钳口采用双层结构的优化改进,使钳口条在使用过程中即使有磨损也能通过挠性补偿装置夹紧板材。经生产实际验证,该钳口在客户现场使用情况稳定,解决了长期困扰产品发展的板带夹不紧的难题。