无机激发剂与固硫灰渣的协同激发在水泥掺和料中的应用研究

2023-05-20任思谦韩桂英伍媛婷刘虎林

王 巍, 王 昭, 任思谦, 韩桂英, 伍媛婷*, 刘虎林

(1.陕西正元环保科技产业(集团)有限公司, 陕西 西安 712085; 2.陕西科技大学 材料科学与工程学院 陕西省无机材料绿色制备与功能化重点实验室, 陕西 西安 710021)

0 引言

固硫灰渣是指含硫煤与石灰石等固硫剂按照一定比例混合后,在锅炉内以850 ℃~900 ℃的温度燃烧固硫后排出的固体废弃物,包括粉末状的固硫灰和块状的固硫渣.现阶段,我国对固硫的性质和应用的研究正处于起步阶段,处理方式大多为堆放填埋,对其利用率较低,因此迫切需要提高固硫灰渣的利用率,减少随意排放对环境造成的污染[1].

固硫灰渣是一种具有自硬性和火山灰活性的矿物材料,其活性的主要来源有两个[2]:(1)硅铝氧化物水化产生的C-S-H凝胶和C-A-H凝胶;(2)硬石膏溶于水与C-A-H反应生成的钙矾石.通常将固硫灰渣与水泥按照一定比例混合,经过一系列水化反应生成具有胶凝能力的水化产物,减少混凝土中水泥的消耗.与传统粉煤灰不同,固硫灰渣在燃烧过程中需加入石灰石脱硫,导致CaO和SO3含量较高[3],而在后续水化历程中,较高含量的CaO和SO3会加快其对水分的消耗,降低体系流动度比,使其应用受到了限制.

周明凯等[4]的研究表明,固硫灰的粒径和掺量较大时,会降低体系的抗压强度,而研磨之后粒径较小时,也会导致需水量和总膨胀能降低,所以需要严格控制固硫灰的细度和掺量.邓天明等[5]利用固硫灰与固硫渣复配的方式代替等质量的粉煤灰用于水泥掺合料,制得的掺和料安定性合格,且抗压活性指数可达84%左右.柳瑞翠等[6]认为,随着固硫灰掺量的增加,掺和料的需水量增大,早期抗压强度降低,但后期的抗压强度持续增大,由此可知,可通过改变固硫灰与固硫渣掺量的方式来影响水泥掺合料的性能,减少其应用的限制.另外,在实际的生产中,通常利用外加激发剂在一定程度上提高水泥掺和料的性能,但传统的激发剂存在成本高、激发效果不理想、污染环境等问题.其中,酸激发剂对设备要求较高;碱激发剂会引发材料的集堆料反应进而破坏内部材料;氯盐和硫酸盐的激发效果有限,且对环境也会造成不利的影响[7],因而急需开发一种高效、环保的无机激发剂来替代传统激发剂.

利用无机激发剂和固硫灰渣复配的方式实现对固硫灰渣的活性激发,影响水泥胶砂体系的抗压强度和流动度比.通过对比固硫灰渣的微观结构,物相及成分组成,研究无机激发剂和固硫灰渣对所合成掺合料的激发效果,分析无机激发剂和不同含量的固硫灰渣对水泥胶砂抗压强度和流动度比的影响,并利用XRD与SEM等测试方法分析固硫灰渣胶凝材料的水化产物,探索其作用机理.

1 实验部分

1.1 试剂与原材料

试验采用的固硫灰渣来自陕西能源麟北发电有限公司,水泥为冀东P.O42.5普通硅酸盐水泥,砂石质量均符合国家规范标准.采用的外加剂是陕西正元环保科技产业(集团)有限公司提供的激发剂,主要成分为碳酸钙,掺杂量为1.2%(占固硫灰渣掺杂总量的1.2%),所有原料均未做任何纯化处理.

1.2 固硫灰渣水泥胶砂的制备

为了提高固硫灰渣的火山灰活性,采用物理研磨的方式对原渣(未经处理的固硫渣)和原灰(未经处理的固硫灰)进行不同程度的处理制得细渣与细灰,粉磨时间分别为50 min和40 min.

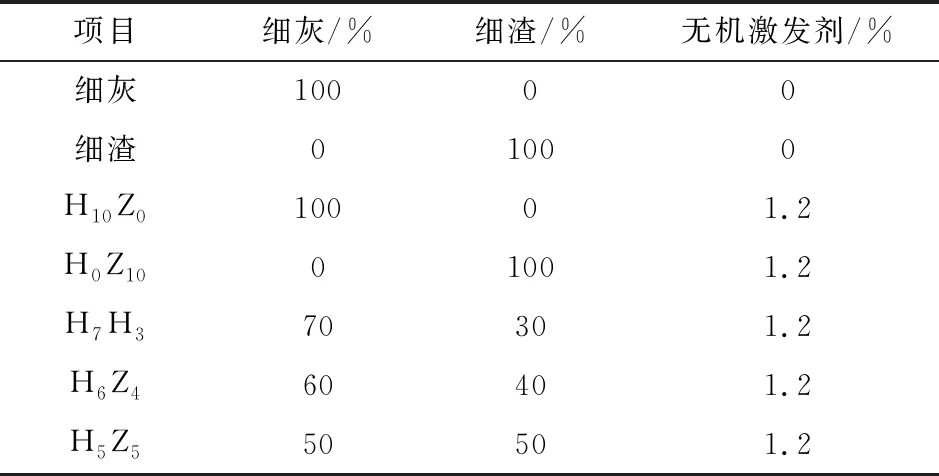

按照《水泥胶砂强度检验方法(ISO法)》GB/T 17671-2021标准,将315 g基准水泥、135 g固硫灰渣掺和料、1 350 g标准砂以及225 g拌和用水混合并制成40 cm*40 cm*160 cm的水泥胶砂试块,材料用量均以干燥状态为准.其中固硫灰渣掺和料的具体配比如表1所示.

表1 固硫灰渣的试验配比

1.3 分析和测试方法

采用X射线衍射仪(XRD,D/max2200PC型)表征试块矿物组成和物相结构,确定其中元素的存在形式;将试块经研磨、制样和喷金处理之后,利用扫描电镜显微镜(SEM,3000M型,美国FEI公司)对其微观形貌进行表征,分析灰、渣表面结构的差异性;根据X射线荧光光谱仪(XRF,DF-1000E型)的荧光波长确定试块的元素种类与含量,并将测试结果以氧化物的形式表示;试块研磨前后的比表面积采用全自动比表面积测定仪(BET,FBT-9型)进行测试.

将水泥胶砂试块放入温度为20 ℃、湿度为90%的标准养护室中养护至相应龄期,按照《水泥胶砂强度检验方法(ISO法)》GB/T 17671-2021国家标准,采用电脑全自动恒应力压力试验机(DYE-2000型)测定3个连续水泥胶砂的抗压强度,并取平均值作为该组的最终测试数据;以JG/T 486-2015《混凝土用复合掺合料》为标准,利用水泥胶砂流动度测定仪(NLD-3型)进行水泥试块的流动度比实验,测试其流动度比值[8].

2 结果与讨论

2.1 固硫灰渣的成分组成

图1是固硫原灰与固硫原渣的成分组成.由图1可知,固硫原灰与原渣的主要化学成分有f-CaO、SiO2、Al2O3、Fe2O3、CaO、MgO、SO3等,其中,固硫原灰的f-CaO、Al2O3、CaO、MgO和SO3的含量较高,固硫原渣的SiO2和Fe2O3的含量较高.与传统粉煤灰相比,固硫灰渣中CaO和SO3的含量较高,这主要是由于含硫煤在燃烧过程中加入了石灰石等固硫剂进行固硫反应,同时Ca和S的含量大于固硫反应的所消耗的理论值,导致部分未反应的Ca和S元素残留在固硫灰渣中[9].

图1 固硫原灰与原渣的成分组成

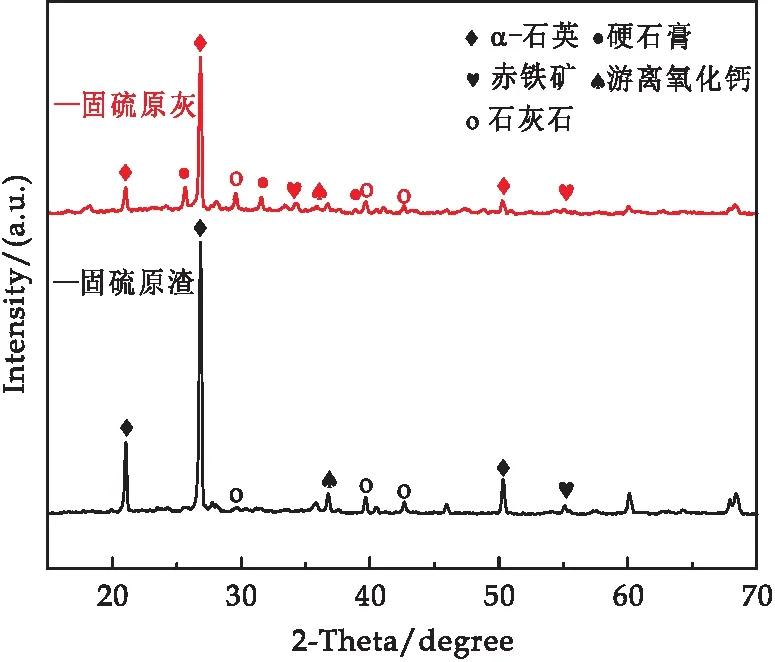

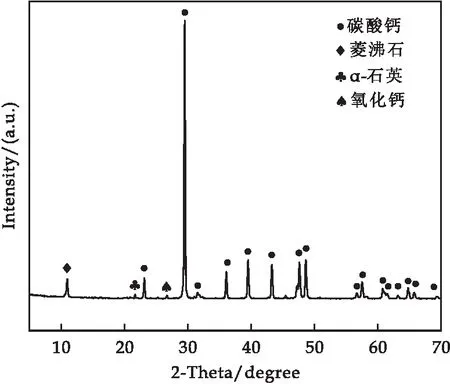

固硫原灰与原渣的XRD衍射图谱如图2所示.结果表明,固硫原灰的主要矿物为α -石英、硬石、赤铁矿、游离氧化钙和石灰石等.固硫原渣的主要矿物为α -石英、石灰石、赤铁矿和游离氧化钙.二者的物相类型基本一致,但固硫原灰中硬石膏和石灰石的含量较高,固硫原渣中α -石英含量较高.结合图1与图2的分析结果可知,固硫原灰与原渣的SiO2和Al2O3含量较高,因此具有较高的火山灰活性,可利用其自硬性作为水泥的掺和料,减少水泥的消耗,但二者的化学成分与矿物组成存一定的差异,需满足实际建材要求的前提下,以最佳的配比应用到水泥掺和料中.

图2 固硫原灰与原渣的XRD衍射图谱

2.2 固硫灰渣的微观形貌

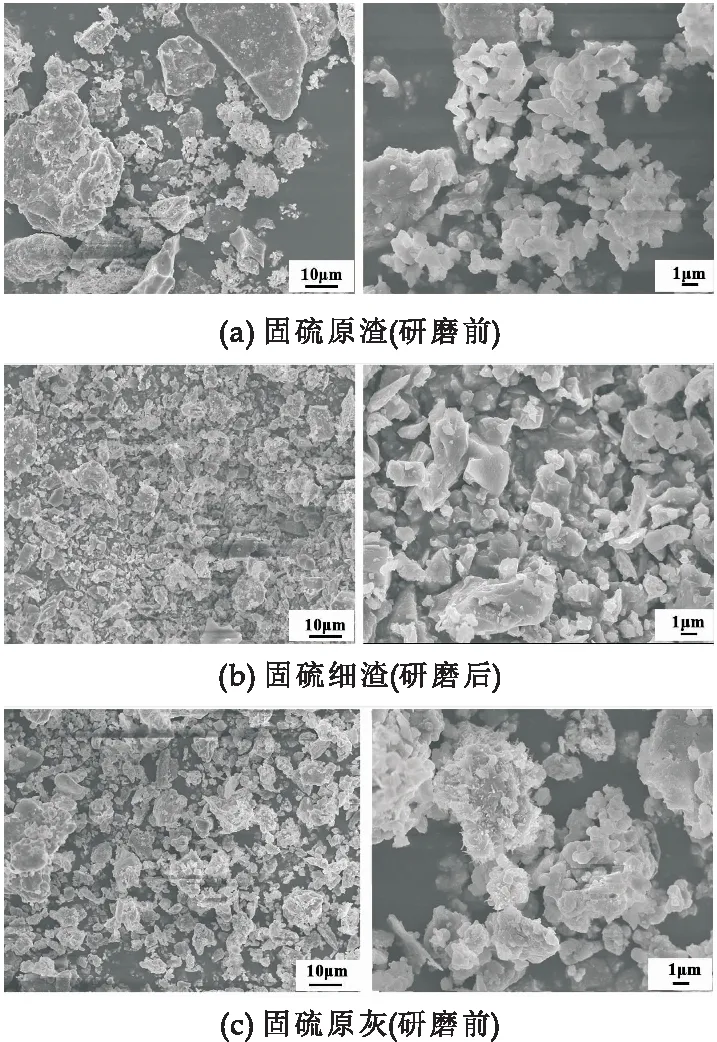

图3是固硫灰和固硫渣研磨前后的SEM图.由图3(a)~(d)可以看出,原渣的粒径主要集中分布在1~50 μm,颗粒形貌不规则,有角状、块状、椭圆状等,研磨之后的大块颗粒被破壁整形,颗粒间距减少,整体分散程度提高,粒径尺寸得到细化,表面结构更加致密,有利于增加体系的强度.而原灰的粒径主要集中分布在1~ 15 μm之间,粒径尺寸小于原渣,颗粒形貌大多呈块状和椭圆状,表面结构疏散,经磨细后颗粒间距增加,部分大块颗粒被细化,同时仍有团聚体的存在.另外,由于固硫灰中的椭圆状颗粒是由固硫产物CaSO4及其包裹的f-CaO组成,研磨后会导致内部的f-CaO暴露出来,同时使硬石膏的水化范围增大,有利于提高反应的程度[10].

图3 固硫灰和固硫渣研磨前后的SEM照片

结合固硫灰和固硫渣的SEM图,发现灰渣颗粒形貌大多呈不规则状,表面粗糙多孔.形成这种形貌特征的原因是由于固硫灰渣的产生温度较低,硅酸盐矿物和固硫产物难以凝聚形成液相,不会出现较强的致密化结构,并且含硫煤和石灰石(固硫剂)的燃烧分解过程中易产生气态CO2,使固硫灰渣颗粒表面多为疏松多孔[11].

2.3 无机激发剂的化学组成分析

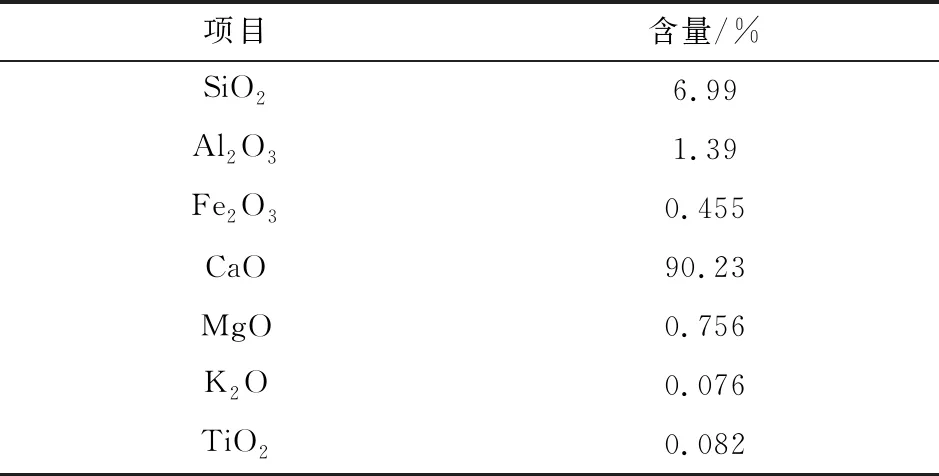

表2为无机激发剂的的XRF分析(质量分数)结果.无机激发剂的化学成分主要为SiO2、Al2O3、Fe2O3、CaO、MgO、K2O等,其中CaO的含量最高,达到90.23%,其次为SiO2与Al2O3的含量,分别为6.99%和1.39%,剩余其他成分(Fe2O3、MgO、K2O)的含量均小于1%.

表2 无机激发剂的XRF(质量分数)结果

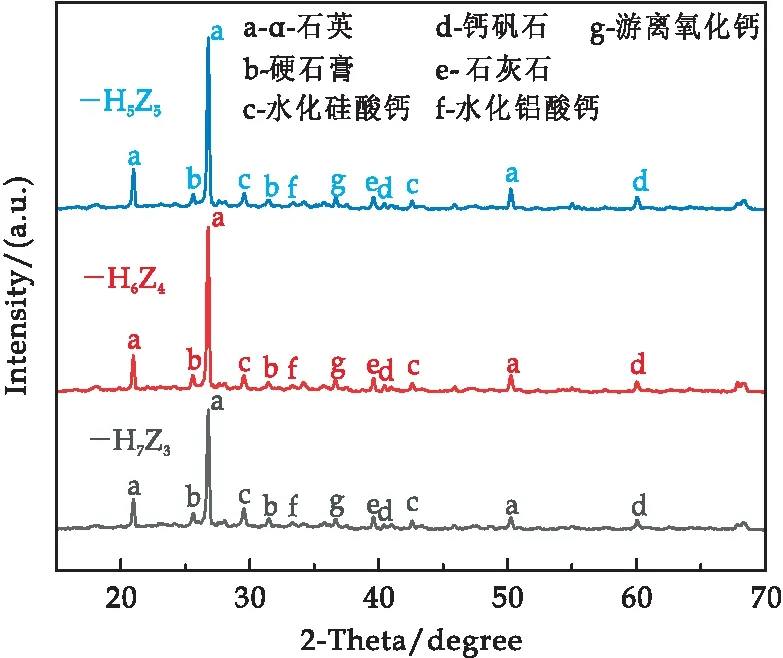

由图4所示的XRD图谱可知,无机激发剂的主要矿物组成为碳酸钙、α-石英、氧化钙和菱沸石等,其中碳酸钙的含量最高,其余成分含量较少.

图4 无机激发剂的XRD衍射图谱

结合XDR与XRF的分析结果可知,钙元素主要以碳酸钙的形式存在,碳酸钙能够加速固硫灰渣中的硬石膏和石灰的溶解,使得CaO在水化过程中产生Ca(OH)2,形成SiO2和Al2O3活性所需的碱性环境[12],而硅元素主要是以α-石英和菱沸石的形式存在.

2.4 固硫灰渣掺合料对水泥胶砂抗压强度和流动度比的影响

由表3所示的细灰与细渣的研究结果可知,虽然细灰与细渣本身具有一定的自硬性,使水泥胶砂的早期抗压强度明显,但其流动度比均低于100%.细灰单独作为水泥掺和料时具有较高的SO3和CaO含量,SO3能够与水化铝酸钙(C-A-H)、CaO和活性Al2O3等反应生成钙矾石,提高整体的抗压强度[13],但由于固硫灰渣中的SO3是以无水CaSO4形式存在,其在形成二水石膏以及发生水化反应的过程中都会吸收大量的水分,导致需水量加大,流动度比降低[14].细渣单独作为水泥掺和料时,体系中f-CaO的含量较高,f-CaO能够促进水化硅酸钙(C-S-H)的生成,使早期的抗压强度增加,但过量的f-CaO也会消耗大量的水分来产生Ca(OH)2和C-S-H,影响流动度比[15].另外,水泥掺和料的流动度比也与比表面积有关,比表面积越大,细度越细,需水量越大,其流动度比越小[16],因此,细灰作为水泥掺和料时其流动度比小于细渣.

表3 固硫灰渣掺和料对水泥胶砂的影响

在细灰或细渣单独作为水泥掺和料的基础上,添加1.2%的无机激发剂来改善其流动度比弱的问题,所得的研究结果如表3中的H10Z0与H0Z10项所示.对比细灰或细渣添加无机激发剂前后的数据,发现无机激发剂对两者的流动度比提升效果明显,使细灰的流动度比提高了3%,细渣的提高了4%.另外,无机激发剂使细灰的早期抗压强度也有一定的提高,但同时导致细渣的抗压强度大幅度的降低,其相比于未添加激发剂时,下降了约40%.因此,在单独使用细灰或细渣作为水泥掺和料的基础上,添加无机激发剂也未能改善流动度比的同时,保证抗压强度的稳定.

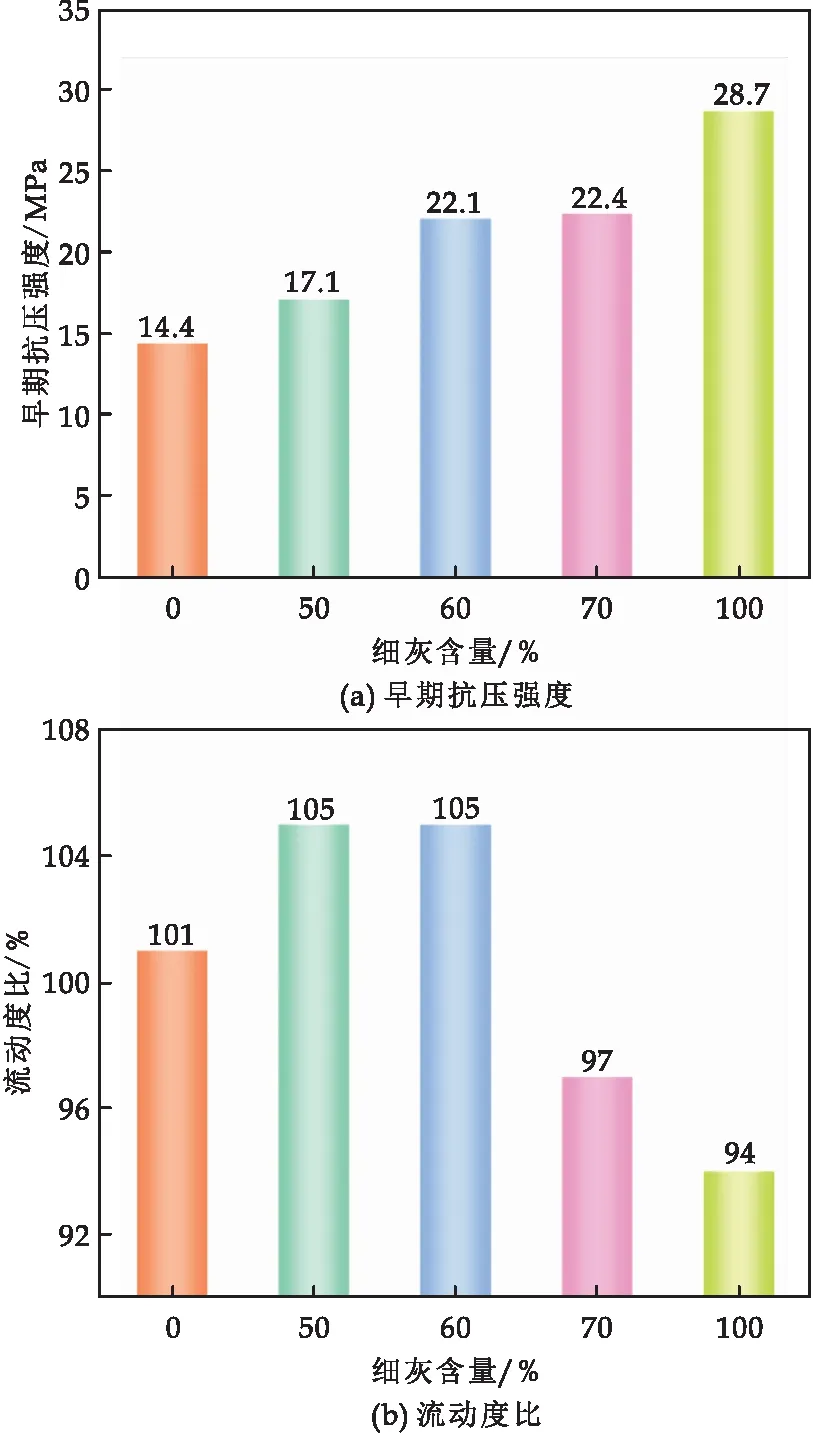

为了解决以上问题,在添加无机激发剂的基础上,将细灰与细渣进行复配作为水泥的掺和料,灰渣的复配比例分别为7∶3(H7Z3)、6∶4(H6Z4)、5∶5(H5Z5).结果显示,当细灰掺杂量为100%时,水泥胶砂的早期抗压强度达到峰值为28.7 MPa,随着细灰含量的减少,水泥胶砂的早期抗压强度也呈现下降趋势,最低为14.4 MPa,表明细灰的掺入量对抗压强度的影响显著.同时,由图5(b)可知,细灰含量小于50%时,流动度比随细灰含量增加而提高,细灰含量大于60%时,流动度比随细灰含量增加呈下降趋势,流动度比在细灰含量为50%或60%时数值最高,为105%,此时水泥胶砂的早期抗压强度分别为17.1 MPa和22.1 MPa.

图5 细灰含量对水泥胶砂抗压强度和流动度比的影响

由上述结论可知,由于固硫细灰与细渣的成分存在差异,单独作为水泥掺和料时会存在流动度比低的问题,若在此基础上添加1.2%无机激发剂,虽然细灰和细渣的流动度比有一定的提高,但细渣的抗压强度却下降了约40%.当固硫细灰和固硫细渣的掺入比为6∶4时,水泥胶砂试块的流动度比为105%,抗压强度为22.1 MPa,相比于细灰或细渣单独使用时,即保证了抗压强度达到较高的水平,同时有效提高了体系的流动度比,使固硫灰渣掺和料能够更好的应用于生产.

2.5 固硫灰渣胶凝材料的水化产物分析

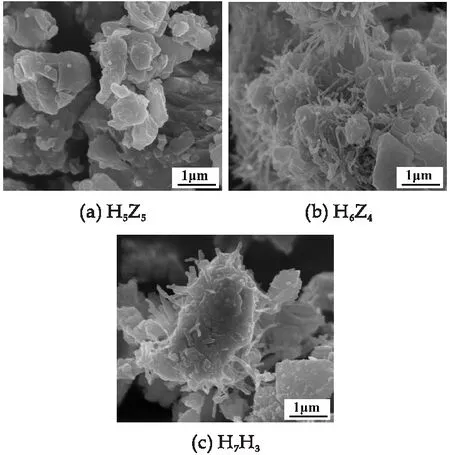

利用XRD与SEM对固硫灰渣胶凝材料的水化产物进行分析,结果如图6和图7所示.由图6可以看出,水化之后固硫灰渣的主要物质为α -石英、硬石膏(Ⅱ-CaSO4)、水化硅酸钙(C-S-H)、钙矾石(AFt)、水化铝酸钙(C-A-H)、游离氧化钙以及石灰石等,其中水化产物主要为钙矾石(AFt)、水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H)[17].随着细灰含量的增加,α -石英的衍射峰有明显的减弱,水化硅酸钙的衍射峰增加,说明有部分的SiO2参与了水化反应,促进了水化产物水化硅酸钙的生成[18].细灰含量的增加也使钙矾石衍射峰有小幅度的减弱,过高的细灰含量会抑制体系中水化产物钙矾石的产生,导致水泥胶砂早期抗压强度的增长幅度降低[19].

图6 固硫灰渣胶凝材料水化产物的XRD衍射图谱

图7 固硫灰渣胶凝材料水化产物的SEM照片

图7是固硫灰渣胶凝材料水化产物的SEM图.其水化产物主要为块状的水化硅酸钙、水化铝酸钙以及针棒状的钙矾石[20],随着细灰含量的增加,针棒状的钙矾石先大量析出附着在C-S-H凝胶表面,之后逐渐减少,同时水化产物的颗粒间距缩小,表面结构更加致密,有利于增加体系的强度.

2.6 固硫灰渣胶凝材料的机理分析

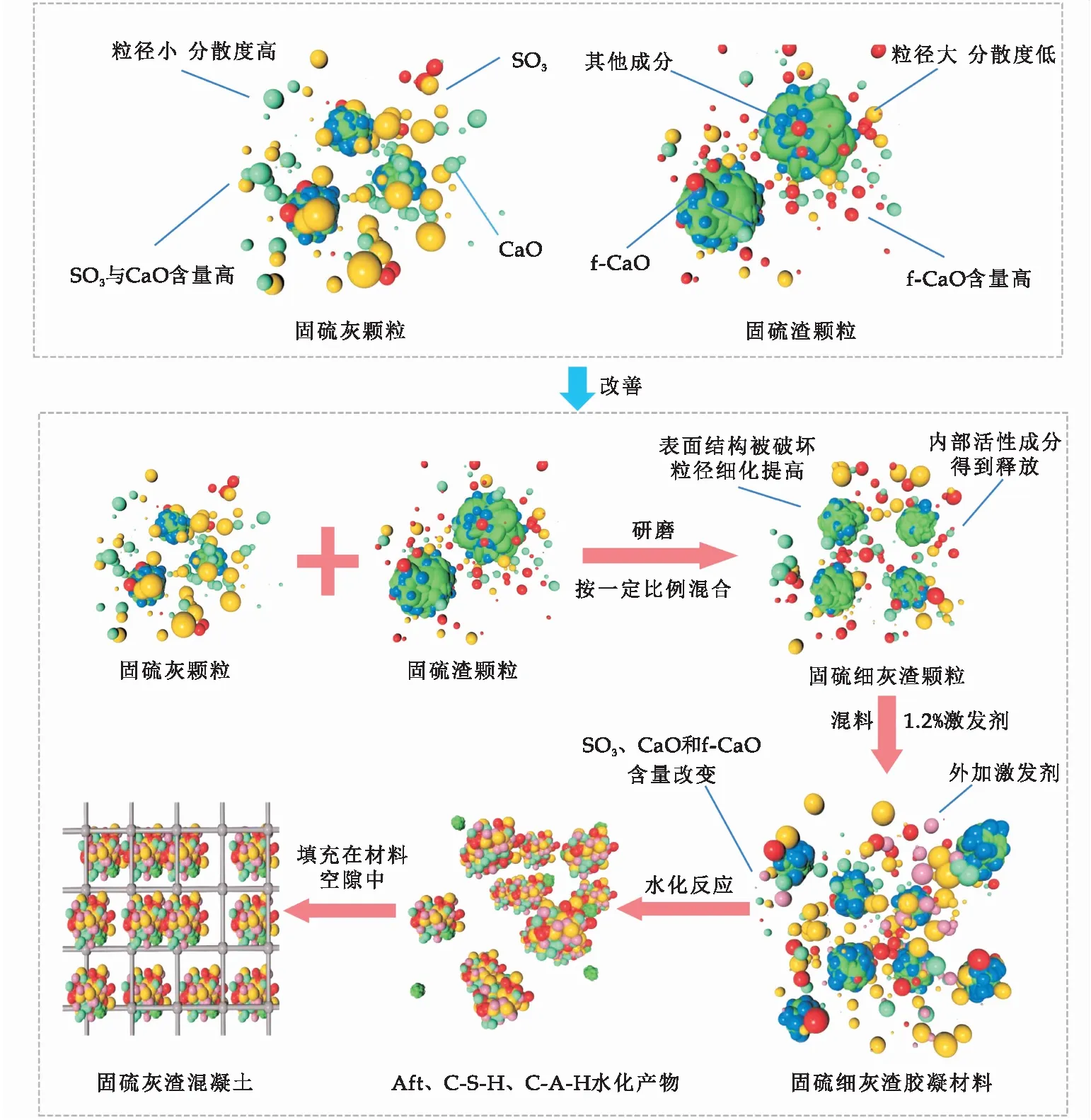

图8为固硫灰渣胶凝材料的机理分析图,通过对固硫灰和固硫渣进行研磨、复配、添加无机激发剂的方式来改善自身的火山灰活性,使其作为水泥掺和料时,既减少了水泥的消耗,又改善了体系抗压强度和流动度比的稳定性,其中主要的作用机理有以下三个方面:(1)研磨破壁加快反应程度;(2)无机激发剂改善抗压强度和流动度比;(3)灰渣复配进一步调控体系的物质含量,使抗压强度和流动度比均达到应用标准.

图8 固硫灰渣胶凝材料的机理分析图

固硫灰渣进行研磨破壁之后,分散程度、接触面积和粒径细化度增加,有利于内部SiO2、Al2O3等火山灰活性成分的释放,并且研磨之后的固硫细灰具有较高的SO3和CaO含量,固硫细渣具有更高f-CaO含量.若将细灰作为水泥掺和料时,会导致体系中的SO3的含量过多,由于SO3是以无水CaSO4形式存在,其与Al2O3和f-CaO混合发生水化反应提高抗压强度的同时,也会吸收大量的水分,导致需水量加大,流动度比降低.而将细渣作为水泥掺和料时,虽然f-CaO含量的提高,会在一定程度上促进水化硅酸钙(C-S-H)的生成,使早期的抗压强度增加,但过量的f-CaO会消耗大量的水分来参与水化反应,影响体系流动度比.

在细灰或细渣单独作为水泥的基础上,添加1.2%的无机激发剂来改善其流动度比弱的问题,虽然使细灰和细渣的流动度比有一定的提高,但却导致细渣的早期抗压强度下降了约40%.

为了解决上述细灰或细渣单独作为水泥掺和料时存在的问题,通过细灰和细渣复配的方式来调控体系中SO3、CaO和f-CaO含量,使适量的f-CaO、SO3与SiO2、Al2O3发生水化反应,产生钙矾石(AFt)、水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H)等水化产物,同时减少对体系水分的消耗程度,改善流动性能.固硫灰渣在无机激发剂和最佳灰渣复配量(6∶4)的协同激发下,体系中f-CaO、CaO、SO3以及碱含量得到有效的调控,避免了抗压强度的大幅度下降,同时使体系的流动性能得到有效提高.

3 结论

固硫灰渣经过研磨之后,表面结构更加致密,粒径细化程度提高,但由于固硫细灰与细渣的成分存在差异,单独作为水泥掺和料时会存在流动度比低的问题.在细灰或者细渣单独作为水泥掺和料的基础上,加入1.2%的无机激发剂之后,体系流动度比得到小幅度的提高,但却使细渣的抗压强度大幅度下降,不利于实际的生产需求;若在添加1.2%无机激发剂的基础上,将细灰与细渣进行不同比例的复配,复配比列为6∶4时,体系的流动比为105%,得到有效提高,同时也避免了抗压强度的大幅度降低,使其保持在较高的水平,这主要归因于无机激发剂与固硫灰渣的激发作用调控了体系中SO3和f-CaO的含量,使适量的f-CaO和SO3对固硫灰渣进行活性激发影响体系抗压强度的同时,避免对体系水分的消耗程度,使需水量减小,流动度比得到改善,有效促进了固硫灰渣的绿色化应用.