基于正交试验的锂离子电池热失控仿真

2023-05-15胡力月姚行艳

胡力月,姚行艳

(重庆工商大学人工智能学院,重庆 400067)

锂离子电池作为新能源汽车的核心部件,其安全性能得到大家广泛关注,尤其是最近频发的因锂离子电池热失控而导致的安全问题,成为最近几年研究的焦点。热滥用、机械滥用和电滥用是导致电池热失控发生的主要诱因[1-2],其本质是各种滥用情况下引起电池隔膜崩塌,导致电池阴阳两极直接接触,产生内短路。针刺试验是常见的模拟电池内短路的试验方法之一。因此,研究不同条件下,不同因素对电池针刺热失控行为的重要性程度,对于改善电池安全性能、揭示电池热失控机理具有重要意义。

针对单体电池针刺热失控,Zhao 等[3]研究发现,容量越高电池越容易发生热失控,当针刺直径一定时电池内阻降低,热失控程度加剧,针刺直径越大热失控的温度分布越均匀。Mao 等[4]对18650 电池进行的针刺试验发现,SOC 越高热失控程度越严重,电池针刺深度与表面温度不成正比,针刺速度越快电池表面温度分布越不均匀。Ye等[5]通过构建三维电池模型,研究不同穿透位置对电池热失控影响,结果表明,针刺位置影响电池的温度分布。Jia等[6]研究了18650电池包的热扩散规律,发现电池单体之间摆放角度为90°时,热扩散以圆形模式进行,当摆放角度为60°时,热扩散以多边形模式进行;同时传热系数越大内短路产生的热量不再集中于电池表面,模组热扩散的时间越长。Jin等[7]提出一种基于CTC框架的电池拓扑结构,将一节电池同时与多节电池接触,可以增强热失控电池的散热,又不至于导致电池模组发生热扩散。Wang 等[8]对由过充引起NCM 电池组热扩散行为进行研究,发现热扩散传播速度随着传播过程逐渐增加。提高电池热失控触发温度会抑制电池模组热扩散传播速度,但可能会导致电池热失控最高温度升高。Wang 等[9]研究发现,锂离子电池老化程度对热扩散传播影响不大;与电池正负极放置在相同方向上相比,电池正极放置在相同方向上更容易导致热扩散。

由上可知,对于锂离子电池针刺热失控的研究,其影响因素不仅与电池本身有关,还和针刺不同工况有极大关系。当前的研究主要集中于单一因素对热失控的影响,而不同因素对于电池热失控的研究则需要合理设计实验,通过仿真的方式研究电池热失控,不仅能够降低实验成本,而且能够为电池设计提供参考依据。正交试验中,影响结果的试验条件被称为因素,因素水平表示因素的取值大小,正交试验具有试验次数少、可考虑不同因素交互作用等优点。因正交表中任一列各水平出现次数相同,任两列都包含了不同因素全部水平的所有组合,所以能全面反映不同因素和因素水平对指标的影响,主要用于电池材料[10-11]及BMS 的参数优化。Pan 等[12]设计了具有并联多通道冷液板的三维电池热模型,利用正交试验对冷却板厚度、冷却管厚度、通道数和冷却剂流量进行参数优化,可显著提高液冷电池模块的温度均匀性。Wang等[13]通过COMSOL对电池组热行为进行仿真并设计正交试验,分析不同冷却结构、通道数量、入口冷却剂流量对电池组温度的影响效果,结果表明不同冷却结构对电池组最高温度有显著的影响效果。宋亚娟等[14]对不同电池的SOC(state of charge)、温度、充放电电流等设计正交试验,得到充电过程温度对电池热失控的影响。

综上所述,当前正交试验研究主要集中于电池模组结构设计方面,针对不同因素诱发电池热失控的正交试验方法研究较少,而因素的类型和水平对热失控严重程度具有重要影响。电池模组热扩散情况受到多种因素影响,通过正交试验,可将不同因素对热失控重要性程度进行主次排序。对此,论文通过COMSOL仿真得到不同针刺位置、针刺直径、针刺速和SOC对电池单体热失控的影响,在此基础上,通过4块三元锂离子模组为研究对象,分别设计了单因素试验和正交试验,确定对电池模组热扩散影响效果最显著的因素及因素间交互影响,为优化电池安全管理和电池安全性试验设计提供理论支持。

1 锂离子电池单体针刺热失控

单体电池针刺热失控仿真模型如图1所示。实际电池内部由多层电极单元堆叠而成,为提高计算效率将电芯材料等效为均匀混合物,模型几何按照电池外部尺寸建模如图1(a)所示。当钢针刺入锂离子电池内部时,电池正负极材料通过钢针互相接触,导致电极单元出现短路,如图1(b)所示。电池在短时间内释放大量电能引起电池内温度升高,诱发连锁副反应,最终导致电池热失控。本工作研究对象为NCM/石墨三元软包叠片电池,软包三元锂离子电池厚度一般在15~20 mm,钢针会在极短时间内穿透,因此,这里主要关注钢针刺穿电池后的情况,电池相关参数见表1。

图1 (a) 电池几何模型;(b) 电池针刺短路原理Fig.1 (a) Battery geometric model; (b) Short-circuit of battery

表1 NCM/石墨锂离子电池参数Table 1 Parameters of batteries

1.1 三元锂离子电池针刺模型

基于CMOSOL建立三元锂离子电池针刺模型,通过锂离子电池接口建立一维电化学模型描述单个电池的电化学特性,并利用偏微分方程建立热失控副反应模型。三维热模型的输入为一维电化学模型及热失控副反应模型所产生的热量,同时,将三维热模型计算得到的电芯温度反馈给电化学模型和副反应模型,作为电池的电化学反应和热失控副反应的反应条件。电池电化学反应参数和热失控模型反应动力学参数参考文献[15]中数据。电池和钢针热物性参数见表2。

表2 电池和钢针热物特性参数Table 2 Thermal properties of battery and penetration

1.2 不同工况下单体电池针刺热失控

在实际应用中,电池可能会在不同工况下受不同外力作用被穿透导致发生内短路。对此,通过仿真研究不同针刺位置、SOC、针刺速度V、针刺直径R下电池内短路。电池单体仿真试验中若不做特别说明,针刺直径R为3 mm,针刺速度V为20 mm/s,针刺位置为电池中心位为C,Tmax和tmax分别为电池热失控时达到的最高温度和达到最高温度所需时间。

1.2.1 不同针刺位置对电池单体热失控的影响

以R为3 mm,V为20 mm/s 的钢针分别穿透如图2(a)所示位置,针刺位置分布于电池中心及4个角,电池热失控温度与时间曲线如图2(b)所示。由图2(b)可知,当针刺位置A时,Tmax最高为533 ℃,针刺C位置时Tmax最低为524 ℃。根据图2,电池表面的温度分布受针刺位置影响较大,针刺中心位置时电池表面温度分布最均匀,热失控发生得最慢;受电池几何形状的限制,相较于中心位置,针刺其他位置时热量不易向四周扩散,热量更容易累积。因此,在电池发生热失控初期时,为避免加剧热失控严重程度,应当采取措施防止热量聚集在某一个区域。针刺不同位置对Tmax和tmax影响不大,与参考文献[16]结论一致,但本工作仿真结果表明,电池表面温度分布受针刺位置影响较大。

图2 (a) 针刺位置示意图;(b) 针刺不同位置电池温度;(c) 针刺中间位置t=2 s时电池热通量流向;(d) 针刺右上位置t=2 s时电池热通量流向Fig.2 (a) Penetration position; (b) Temperature at different positions; (c) Heat flux direction of the cell at 2 s when penetrated at C; (d) Penetrate the A position and the heat flux direction of the battery at 2 s

1.2.2 针刺速度对单体电池热失控的影响

图3显示了不同针刺速度V对电池热失控的影响。由图可知,V的大小与电池Tmax成正比,与tmax成反比,V高于20 mm/s和低于10 mm/s后,速度的改变对锂离子电池热失控的影响较小。结合仿真结果和文献[16-17]结论可以得出,在一定范围内的V的改变,对同一款电池的热失控反应影响不大。这是因为电池单体厚度通常在15~20 mm,所以,针刺都会在极短时间内击穿电池产生内短路。

图3 不同针刺速度下电池热失控温度Fig.3 Thermal runaway temperature of the battery at different penetrated velocity

然而,软包电池内部是由多层电芯叠加起来,当V较低时,隔膜能更好地包裹住钢针,因此,与高速针刺过程相比,低速针刺触发热失控的时间较长。V越低,在相同时间内,钢针进入电池内部的体积越小,同时产生相应欧姆热,从而导致针刺初期,电池温升速率有所差异;但随着欧姆热的累积,电池内温度不断上升,从而触发副反应。对于同一款电池,相同SOC 下,发生连锁副反应后所释放的热量大致相同,因此,V对Tmax影响较小。

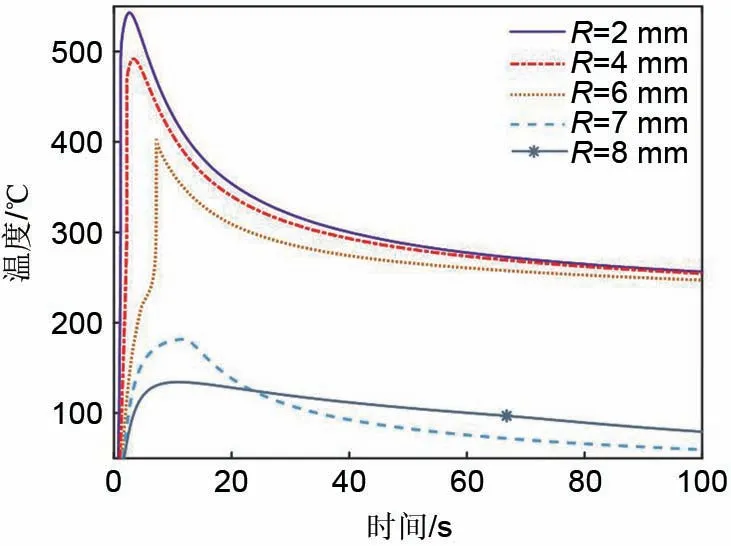

1.2.3 针刺直径对单体电池热失控的影响

由图4,针刺直径R对电池热失控的影响较为显著,R越大,tmax越大,Tmax越小。图4中当R取6 mm时,电池针刺热失控温度先快速上升到210 ℃左右,随后温度上升明显放缓,直至达到最高温度402 ℃。

图4 不同针刺直径下电池热失控温度Fig.4 Thermal runaway temperature of battery under different penetration diameters

由图5(a)得知,相较于R小于3 mm时的情况,R大于6 mm后,R的改变对Tmax的影响更大。当R为7 mm时,电池未发生热失控,此时Tmax为181 ℃。从图5(b)可知,R大于4 mm后,tmax明显延迟,这是因为在针刺电池发生热失控后,热量通过钢针从电池内部传输到外界,钢针的直径越大与外界接触的面积越大,通过钢针传输到外部的热量越多。此外,R越大,电池短路面积越大,电池温度分布越均匀,电池短路位置聚集的热量越小,电池内部温度不足以达到发生连锁的副反应,电池内的活性物质仅有少部分参与了反应,因此,电池未发生热失控。

图5 不同直径下电池热失控达到的最高温度和需要的时间Fig.5 Maximum temperature and time required for thermal runaway of batteries with different diameters

1.2.4 SOC对单体电池热失控的影响

图6为不同SOC条件下电池三维温度分布,其中等温线表示仿真时间t为6 s时,电池的温度分布情况。与图6(b)相比,图6(a)中电池的等温线分布更广且温差更小,说明SOC越高,热失控时电池热量扩散得越慢且分布越不均,导致电池局部过热加剧热失控的严重程度。

图6 (a) t=6 s,SOC=20%时三维温度分布;(b) t=6 s,SOC=100%时三维温度分布Fig.6 (a) 3D temperature distribution at t=6 s(SOC=20%); (b) 3D temperature distribution at t=6 s(SOC=100%)

图7 为不同SOC 下发生热失控时电池的温度随时间变化曲线,随着SOC的增加,Tmax越大,当SOC低于90%时,Tmax变化受SOC影响更大。这是因为SOC越小,电池储存的电能越少,短路时释放的焦耳热越少,同时SOC越小,参与反应的活性物质越少,反应产生的热量也更少。当SOC为100%时Tmax为524 ℃,而SOC为20%时电池并未发生热失控,最高温度为215 ℃;这一现象说明存在导致电池热失控发生的临界SOC。

图7 不同SOC下电池热失控温度变化Fig.7 Thermal runaway temperature of batteries at different SOC

2 模组针刺热扩散仿真

根据单体电池热失控结果,无论针刺速度及针刺位置如何,当电池SOC为100%且针刺直径R为2 mm 时,针刺电池都会发生热失控,且不同针刺速度V和针刺位置对电池单体热失控影响较小。但针刺直径R和电池SOC 对电池单体热失控的影响较大,特别是当针刺直径R大于4 mm后,电池热失控严重程度明显减小,而SOC小于90%后,Tmax变化受SOC影响更大。因此,需要考虑不同SOC及针刺直径R对电池模组针刺热扩散的影响。同时,针刺电池个数N直接影响模组内热扩散时的热源大小,N越大,热源越大。因此,实验还引入了N这一因素。通过单因素试验,研究SOC、R、N对电池模组针刺热扩散行为的影响。

考虑到计算速度,将4块相同的三元锂离子电池依次排列成一个电池模组作为研究对象,各电池之间无电连接,并分别编号为#1~#4,钢针首先刺穿#1号电池并发生热扩散,诱发相邻电池发生热失控。

实验中,模组电池SOC 均为100%,用R为2 mm、V为20 mm/s 刺穿#1 号电池的C位置。若无特别说明,以下模组试验均采用上述条件。模组内电热扩散情况如图8 所示,根据图8 得到的温度三维分布,由图8(b)、(c)得知,与横向热扩散速度相比,电池模组在纵向上的热扩散较快。根据图8(a),针刺部分发生了内短路在短时间内聚积了大量热量,因此,该部分的温度明显高于其他区域,且热扩散速度最快。所以,从纵向上观察到,热量在针刺位置呈半椭圆形状向四周扩散。

图8 t=4 s时模组热扩散三维温度分布Fig.8 3D temperature distribution of thermal diffusion for battery module at 4 s

图9为针刺模组电池热失控仿真得到的电池温度。从图9可知,模组内的所有电池都发生了热失控,且电池单体的温度变化趋势基本相同,依次迅速上升到最高温度、快速下降再小幅度上升。在电池模组热扩散过程中,#1号电池发生热失控后,温度上升到最高点,由于热扩散,温度降低,与其相邻的#2 号电池的前壁面先吸收热量,电池温度先升高到200 ℃左右后,电池温度上升变缓,持续一段时间后电池进入热失控。此时,#1号电池也会吸收#2 号电池产生的热量,进一步导致#1 号电池温度再度上升。#3和#4号电池也依次重复上述的类似过程。此外,根据图9得知,#4号电池的温度略微高于#2 和#3,这是因为当#1~#3 电池都发生热失控时,模组内的热量大部分集中在电池#1~#3,#1~#3电池与#4电池之间温度梯度更大,更利于热量的传播和吸收。值得注意的是,由于模组内的热扩散加剧了热失控的发生,相同情况下,针刺单个电池时的Tmax为542 ℃;而针刺模组#1电池的Tmax为935 ℃,且温升速率也显著提高。

图9 电池模组内#1~#4电池温度Fig.9 Battery temperature #1~#4 inside the battery module

2.1 模组针刺热扩散单因素试验仿真

2.1.1 针刺直径对电池模组热扩散影响

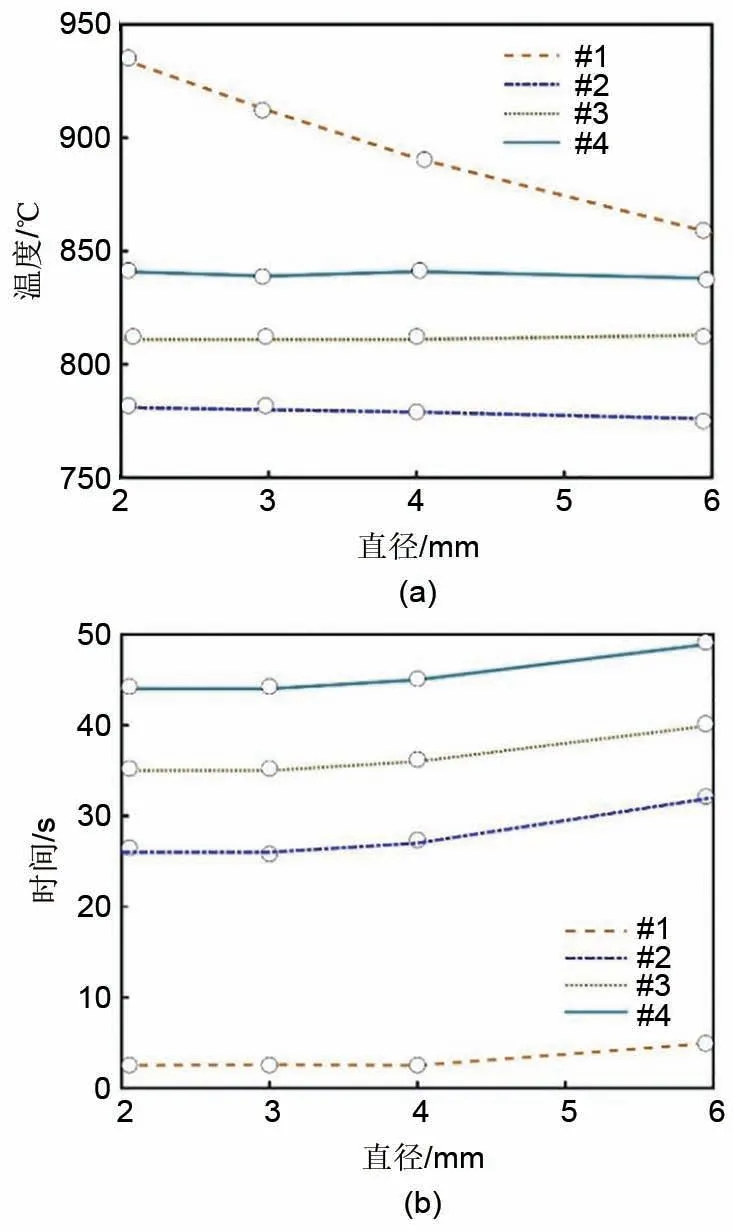

分别对R为2 mm、3 mm、4 mm、6 mm时电池模组热扩散进行研究,如图10所示。由图可知,R越大,#1电池的Tmax越小,R的改变对#2~#4电池的Tmax影响不大,即只要#1电池发生热失控,相邻电池都会依次发生热失控。R从2 mm增加到6 mm时,模组内#4 电池的tmax延后了5 s;相较于R为2~4 mm 的情况,R大于4 mm 后,模组内#1~#4 号电池的tmax明显变长,电池单体之间热扩散变难。此外,通过试验发现,当R为7 mm 时电池模组并未发生热失控,这与电池单体试验结论一致。

图10 (a) 不同直径对电池热失控最高温度影响;(b) 不同直径对电池热失控到达最高温度所需时间Fig.10 (a) Influence of different diameters on the maximum thermal runaway temperature of batteries;(b) Time required for different diameters to reach the maximum thermal runaway temperature of batteries

2.1.2 SOC对电池模组热扩散影响

图11 为电池SOC 对模组电池针刺热失控温度的影响。由图可知,SOC对电池模组的热扩散行为影响较为显著。随着SOC 的增加,电池模组发生热失控的时间有所提前,各电池单体所达到的Tmax变大。与电池单体不同的是,当SOC在85%~100%变化时,模组内各电池单体的Tmax变化更明显,而当SOC在20%~90%变化时,电池单体的Tmax变化更明显。总的来看,SOC的改变对#1电池发生热失控的时间影响不大,但对#2~#4电池有较大影响。因为#1号电池是通过针刺引发热失控,由上文的电池单体试验发现SOC在60%~100%时针刺电池单体会立刻引起热失控;#2~#4电池则是通过热扩散引发的热失控,电池SOC越低,其安全性能越高,在模组热扩散过程中发生热失控风险更低。

图11 (a) 不同SOC对电池热失控最高温度影响;(b) 不同SOC电池热失控到达最高温度所需时间Fig.11 (a) Influence of different SOC on the maximum thermal runaway temperature of batteries;(b) Time required for different SOC to reach the maximum thermal runaway temperature of batteries

2.1.3 针刺深度对电池模组热扩散影响

为探究针刺深度对电池模组热扩散行为的研究,分别模拟针刺电池个数N为1、2 时电池模组热扩散的情况,结果见表3。从表3可知,针刺越深,电池模组热扩散越快,N为2 时,整个模组发生热失控的时间比N为1 时提前15 s。与N取1 相比,N为2时会额外产生一部分欧姆热,这也加剧了热扩散的速度,但#3 和#4 电池的Tmax有所降低,说明过高的温度虽然会加速模组之间的热量热扩散,但会抑制电池之间的热量吸收。同时,当N取2 时,#1号电池的温度先达到第1个温度峰值;随后因受#2 号电池的影响,#1 号电池的温度在极短时间内再次上升,加剧了电池热失控的严重性。

表3 不同针刺电池数量下模组电池单体热失控最高温度及所需时间Table 3 Maximum temperature and time required for each cell in module under different battery numbers

2.2 模组针刺热扩散正交试验

在试验设计的过程中,所选定的因素在当前的状态及条件发生的变化,可能会导致试验指标也发生变化,因此,各个因素变化的状态及条件称为水平。某一个因素的水平变化对试验结果的影响可能随着其他因素不同水平而发生变化,这种现象称为因素间的交互作用。为分析不同因素及其交互作用对热扩散的影响,在通过单因素试验,得到不同因素对模组电池针刺热扩散影响趋势后,利用正交设计表,对R、N、SOC进行正交试验,因要考虑三因素间交互作用,因此,实际共有9个因素,每个因素选取3个水平。根据正交表选取原则,当因素水平相同时,需选取行数大于9的正交表,所以选取L27(313)正交表,L表示正交试验、27为需进行的试验次数即正交表行数、3为水平数、13为因素个数即正交表列数。正交试验中各因素水平的选取见表4,其中1~3表示不同因素水平。

表4 正交试验因素与水平Table 4 Factors and levels of orthogonal test

结果分析如表5所示,A、B、C分别代表模组中每个电池单体的SOC、R、N,*表示各因素的交互作用,以模组中电池单体的平均温度Tem 和#4 电池达到热失控最高温度的时间Time作为试验指标,kni表示各因素在不同水平下不同指标总和的均值,公式如式(1)。Ri代表不同指标下各因素的极差,其值等于最大与最小的各因素不同水平下的试验指标总和均值的差值,公式如式(2)。

表5 正交试验结果Table 5 Results of Orthogonal test

其中,n为Tem或Time;i为因素水平,取1~3;Knij表示正交表第j列上因素取i水平时,所对应的n指标之和;s为正交表第j列上因素i水平出现次数;Rn反映了不同因素水平对于模组电池热失控温度及扩散时间的影响程度,Rn越大该因素的水平变化对试验结果的影响越显著。

针对试验数据,本工作采用极差分析做进一步研究。极差分析是在考虑某个单因素时,设定其他因素对实验结果的影响是均衡的,从而得到该因素各个水平差异是通过该因素本身造成。由此,通过比较Rn的大小,从表5中得到各因素对温度和热扩散时间的影响程度主次顺序依次为:N>R>SOC*R>SOC*N>N*R>SOC。即针刺电池数量N的改变对电池模组热扩散行为的影响最显著,N越大,模组内热失控越严重,N为2时,模组内电池单体的平均温度明显高于N为1时模组内电池单体平均温度,N越大,电池模组在短时间内聚集的焦耳热越多,导致模组内热失控反应更剧烈。模组电池热扩散受针刺直径R影响也十分显著,试验发现,当针刺电池发生热失控时,钢针同时带走一部分热量,针刺直径R越小,钢针带走的热量越少,电池表面温度分布越不均匀,热失控越剧烈,同时加剧了模组电池的热扩散。

此外,虽然SOC对电池模组热扩散的影响最小,但SOC*R、SOC*N依次排在结果的第3、4位,即:相对于SOC 对模组电池热扩散的影响,SOC 与针刺直径及针刺电池数目的耦合作用对模组电池的热扩散影响更大。通过极差分析对试验结果进行分析得到,不同因素之间的耦合作用不能忽略。因此,在设计试验研究电池模组热扩散行为时,为保证试验结果的准确性,需考虑SOC、R、N的耦合影响。参考文献[18]表明,影响模组电池热扩散的主要因素是电池本身的热失控特性,其次是电池的散热条件及电池间的传热条件。Wang 等[19]通过研究不同镍比的NCM电池发现,当电池比能量、自热温度、热失控触发温度、热失控最高温度相似时,无论电池具有何种电化学特性,电池模组热失控扩散行为都相似。因此,该论文研究方法及结论也适用于与本工作研究电池相同材料、相同排列方式的大容量电池模组。

3 总结

以软包锂离子电池和电池模组为研究对象,分析多因素对电池单体和电池模组针刺热失控的影响,并通过正交试验得出不同因素对电池模组热扩散影响程度的主次顺序,为提高电池的安全性及电池设计提供参考依据。主要结论如下:

(1)针刺速度越大,电池单体热失控时间越提前,且温度越高;针刺位置直接影响电池表面温度的分布,且钢针直径对于电池散热有很大影响。

(2)SOC越大,电池热失控发生得越剧烈,且存在某临界SOC 导致电池热失控;SOC 越高,电池表面温度分布越不均匀。对于单体电池热失控,当SOC在20%~90%内变化时,电池热失控最高温度变化更明显;对于模组电池热失控,SOC在85%~100%内变化时,热失控最高温度变化更明显。

(3)电池模组内热扩散会加剧热失控,且热量在模组纵向上的扩散明显快于横向上。纵向上看,针刺开始时,热量在针刺位置以半椭圆的形式快速向四周扩散;电池模组针刺的电池单体个数越多,模组内热扩散速度越快,热失控越剧烈。但试验同时表明,当电池温度过高时,虽然在一定程度上加快了热扩散,但也会抑制相邻电池的热量吸收。

(4)正交试验结果表明,各因素对电池模组热失控平均温度及热扩散时间的影响程度主次顺序为:N>R>SOC*R>SOC*N>N*R>SOC。对于针刺热失控,相对于SOC 对电池热失控的影响,SOC与针刺直径及针刺电池数目间的耦合作用更大。因此,电池热失控的不同因素的耦合作用不容忽视。