基于原位参比的氧化亚硅

——石墨复合负极循环衰减机制

2023-05-15宋缙华张兴浩丰震河程广玉顾洪汇顾海涛

宋缙华,张兴浩,丰震河,程广玉,顾洪汇,顾海涛,王 可

(上海空间电源研究所,上海 200245)

随着新能源技术的不断发展,对锂离子电池能量密度的要求越来越高,急需突破传统的材料体系,寻找更高容量的电极材料,以显著提升电池的能量密度[1-2]。相较于传统的石墨负极(理论容量372 mAh/g),硅负极材料具有超高的理论容量(3579 mAh/g)[3-5],近几年受到了国内外学者的广泛关注,但严重的体积效应和循环衰减是其最大弱点。硅负极在充放电过程中的体积膨胀会导致活性物质颗粒发生开裂、粉化,与集流体剥离、失去电接触,造成容量快速衰减,同时,不断破坏和重新生成的负极SEI膜会持续消耗活性锂,引起界面阻抗不断增长,导致电池衰减失效[6-8]。

在硅及其衍生材料中,氧化亚硅材料(SiOx)首次锂化过程会生成Li2O、Li4SiO4、Li2Si2O5等惰性物质,能够缓冲硅的体积膨胀[9],被认为是下一代高比能锂电的理想候选材料。采用氧化亚硅与石墨复合作为负极材料,是目前提升锂离子电池能量密度的常用手段,也是最快实现商业应用的方式,这样可以综合氧化亚硅的高容量低膨胀和石墨的长循环特性,提升负极循环性能[10-12]。但是,由于氧化亚硅和石墨负极是不同的锂化/脱锂反应机制,且在循环过程中两种材料的衰减速率也不相同,因此,研究氧化亚硅-石墨复合材料在循环过程中的衰减机制对于其工程化应用是非常重要的。

Wagner[13]研究了NCA/Si-C 扣式全电池的性能表现和衰减机制,通过模具三电极电池监测循环过程中正、负极电位变化和极片解剖表征,认为造成电池容量衰减的主因是消耗在SEI 的活性锂损失,而硅的结构衰退并不明显。Zhang 等[14]研究了NCM622/Si-C 扣式全电池的衰减行为,通过分析负极微分容量曲线区分石墨和硅对电池容量贡献的变化,研究不同负极优化手段对电池衰减的影响,认为通过控制电压调整电化学预锂程度,结合极片表面分子沉积改性,可将扣式全电池的循环寿命提升至200次,容量保持率大于92%。

当前针对硅-石墨复合负极的衰减机制研究大多以扣式半电池或扣式全电池为主,或是基于电池拆解表征展开,无损检测和定量分析研究较少。因此,本工作以高能量密度的软包装电池为研究对象,通过在循环过程中增加可逆容量标定和EIS分析,获取循环过程中电池可逆容量和界面演变过程,同时采用原位参比可以单独获取负极的衰减行为,利用微分曲线分析得到氧化亚硅和石墨的去锂化容量演变规律,无需拆解电池即可定量获取氧化亚硅和石墨的衰减程度。最后对电池进行拆解分析,表征负极的性能变化,全面获取氧化亚硅-石墨复合负极在100%DOD循环下的衰减行为。

1 实 验

1.1 软包装电池制备

1.1.1 正极片制备

在N-甲基吡咯烷酮(NMP)中,按质量比2∶1.5∶96.5 依次加入聚偏氟乙烯(PVDF)、导电炭黑(SP)和镍钴铝酸锂材料(NCA),制得正极浆料,经涂布、烘干、辊压、冲切,制得正极极片,极片单面载量为240 g/m2。

1.1.2 负极片制备

在去离子水中,按质量比1.5∶1∶6∶90∶1.5依次加入羟甲基纤维素钠(CMC)、SP、氧化亚硅(SiOx)、石墨(C)和丁苯橡胶(SBR),制得负极浆料,经涂布、烘干、辊压、冲切,制得负极极片,极片单面载量为115 g/m2,电池的N/P比为1.07。

1.1.3 电池制备

在超低露点环境(≤-40 ℃)下,将正极、隔膜、负极依次交叠成电芯,电芯内部引入铜丝作为参比电极,然后铝塑膜封装、注液、封口,制备得到具有原位参比的软包装锂离子电池。

1.2 软包装电池测试

1.2.1 100%DOD循环

采用LANHE CT2001A电池测试系统对软包装电池进行循环测试:以0.2 C(1 A)恒流充电至4.2 V,转4.2 V恒压充电至电流0.1 A,静置10 min,然后以0.5 C(2.5 A)恒流放电至2.5 V,静置10 min,以此循环。

1.2.2 可逆容量标定

第二天中午,阿东专门回家拿了录音机到机关。然后又一次去找资料员小丁。他不想阿里的事有更多人知道,他觉得只有这个小丁可以帮助他。他用录音机放他母亲的声音给小丁听。

循环过程中每循环100 次进行可逆容量标定:以0.1 C(0.5 A)恒流充电至4.2 V,转4.2 V 恒压充电至电流0.1 A,静置10 min,然后以0.02 C(0.1 A)恒流放电至2.5 V。标定过程中采用Agilent 34970数据采集仪监测并记录正极与参比、负极与参比、全电池的电位变化,采样频率为10 s。

1.2.3 交流阻抗谱

循环过程中每200 次进行3.5 V-EIS 测试:采用Solatron 1287 电化学工作站进行交流阻抗谱测试,测试频率范围为105~10-2Hz,振幅为2 mV。

1.3 软包装电池拆解表征

1.3.1 扣式电池制备及测试

将新鲜的正、负极片和软包装电池循环后拆解的正、负极片分别去除一侧涂层,用DMC 清洗、烘干,制备成Φ14 mm的圆片,采用金属锂片为对电极,制备CR2016型扣式半电池。半电池的充放电电流均为0.05 C(0.34 mA),正极电压区间为2.75~4.3 V,负极电压区间为0.001~1.5 V。

1.3.2 电极表面及截面表征

采用HITACHI S-4800 型或ZEISS sigma300型扫描电子显微镜对正、负极片表面和负极截面进行形貌表征及元素分析。

1.3.3 电极成分分析

采用SHIMADZU ICPS-7510 等离子体发射光谱仪对循环前后的正、负极物质进行元素含量分析。

2 结果与讨论

2.1 电池性能

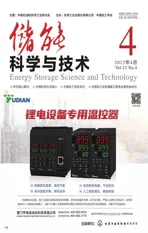

图1 为NCA/SiOx-C 软包装电池的基本信息及100%DOD 循环容量曲线,电池常温循环600次后容量保持率为85.23%。采用0.02 C 电流对循环过程中的软包电池进行标定,可以消除极化对放电容量的影响,获取电池的可逆放电容量。循环前的可逆容量为5.46 Ah,循环600次后可逆容量为4.66 Ah,可逆容量保持率为85.35%。

图1 电池基本信息及循环容量曲线Fig.1 Performance and cycle curves of the pouch battery

2.2 循环衰减分析

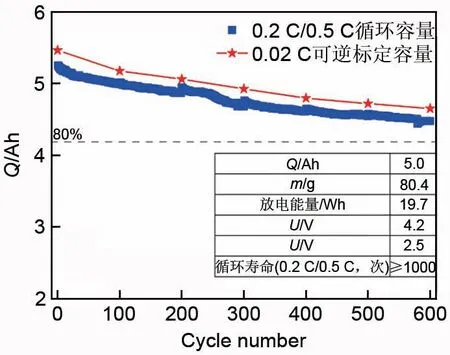

电池不同循环次数可逆容量标定过程中的正极电位、负极电位以及全电池电压曲线如图2(a)所示。图中曲线证实采用0.02 C小电流标定能够消除极化电压的影响,不同循环次数全电池放电电压曲线的差异主要出现在60%~100%DOD区间,主要对应硅的去锂化过程。通过图2(b)中分析放电截止时的正极电位和负极电位变化,发现正极电位随着循环进行在不断升高,表明放电截止时正极嵌锂程度持续降低,正极材料中存在越来越多的锂空位;同时,负极去锂化电位上升,负极材料贫锂程度增加,表明负极是造成电池容量衰减的主要原因。

图2 电池可逆标定过程电位变化曲线Fig.2 Potential curves of the battery during reversible capacity calibrations

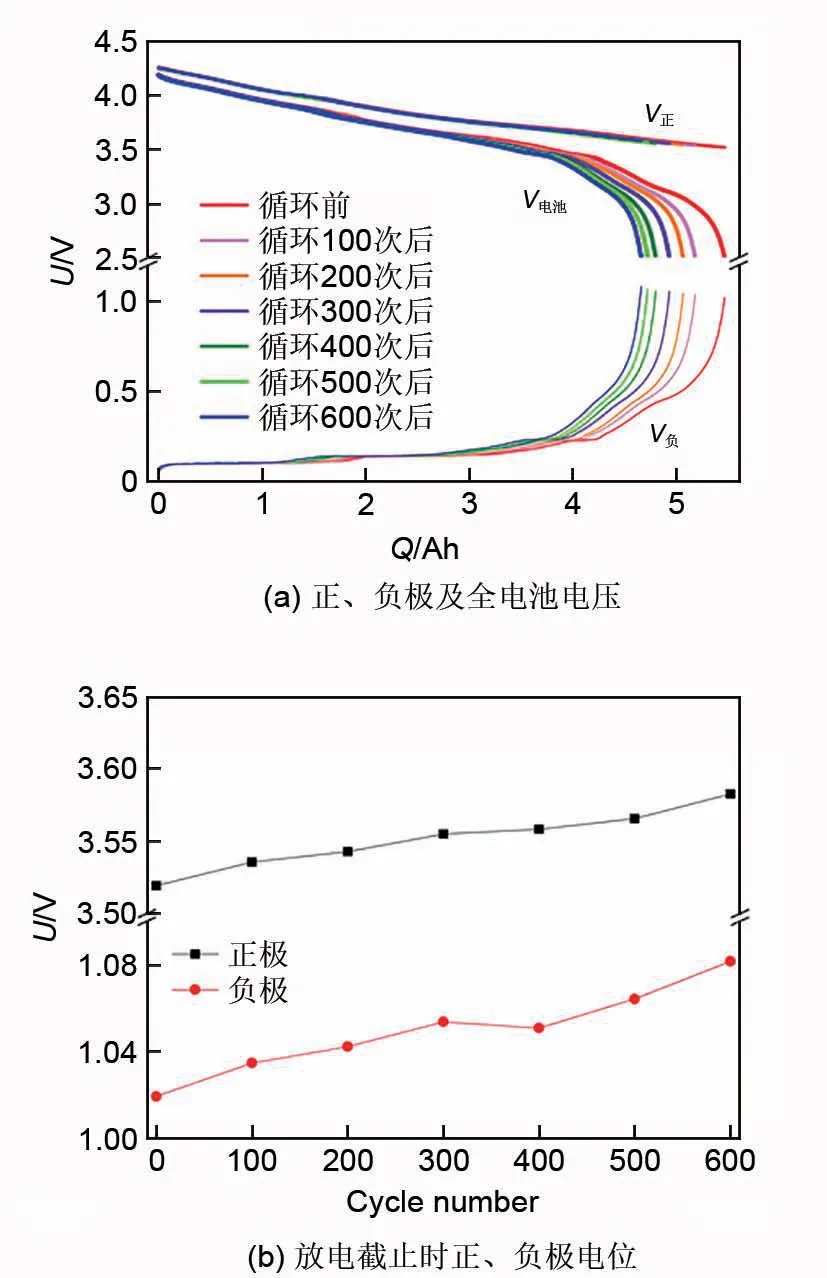

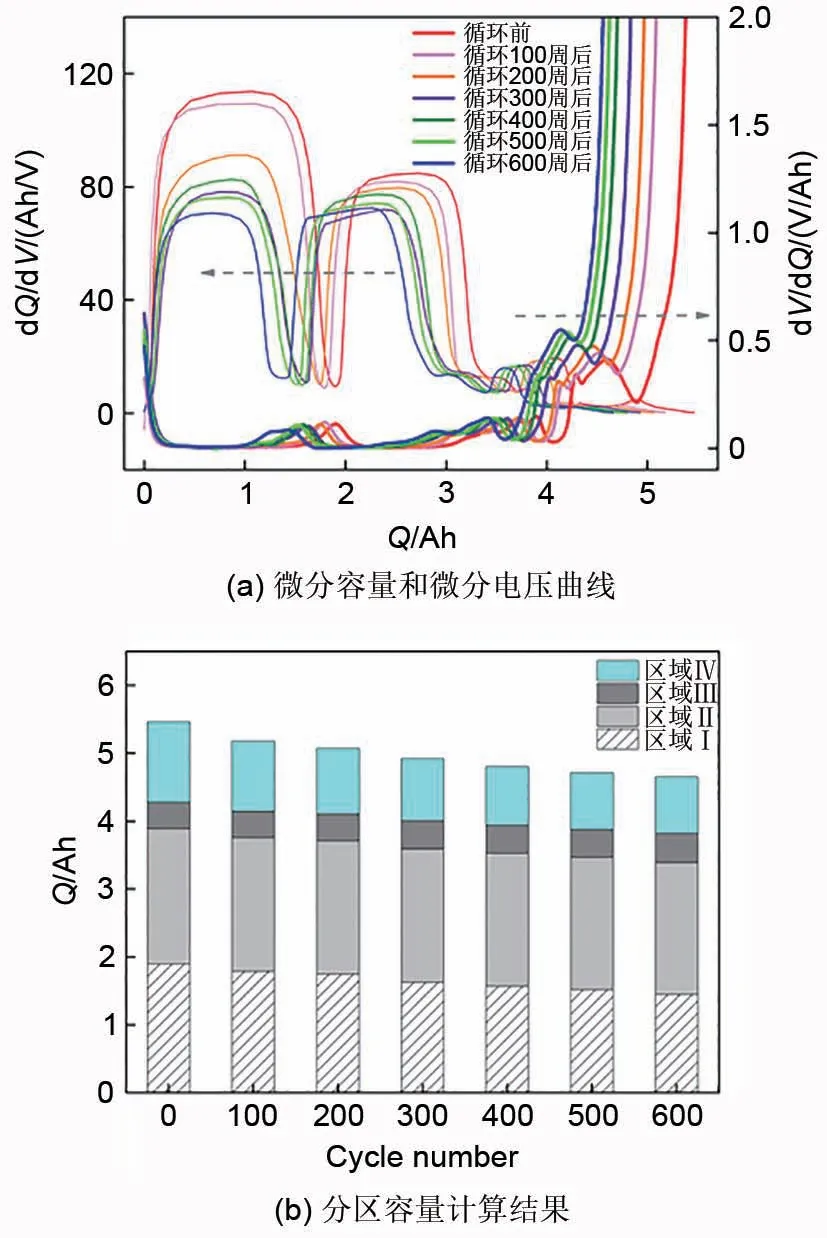

进一步地,解析氧化亚硅-石墨复合负极的循环衰减机制。据Yao 等[15]研究发现硅-石墨复合负极的锂化过程和去锂化过程是非对称的,其中去锂化过程以0.22 V为界,可以将石墨和硅的容量贡献区别开。因此,本工作主要通过将可逆标定的放电曲线进行微分容量和微分电压处理,定量计算氧化亚硅和石墨循环过程中的衰减程度。图3为循环前关;位置C为石墨和硅容量的分界点,可以区分石墨和氧化亚硅对电池放电容量的贡献。

图3 循环前负极微分容量、微分电压及电压曲线Fig.3 Differential capacity, differential voltage and voltage curves of the anode before cycle

对不同循环次数可逆标定的负极去锂化曲线进行微分处理,结果如图4所示。随着循环进行,石墨特征峰逐渐向左偏移,硅的特征峰逐渐消失。计算得到分区容量随循环的变化[图4(b)和表1],区域Ⅱ和区域Ⅲ容量变化不大,表明石墨在循环过程中衰减较慢,600 次后石墨的衰减程度为2.2%。因此,区域I 的容量变化主要由活性锂损失引起,循环600次后活性锂损失造成的容量衰减为0.45 Ah。标定过程的负极微分容量、微分电压和电压曲线,放电截止时的负极电位为1.019 V,图中区域Ⅰ对应石墨一阶脱锂容量,与活性锂的量和石墨容量有关;区域Ⅱ和区域Ⅲ分别对应石墨二阶和石墨三阶的脱锂容量,与石墨容量有关;区域Ⅳ对应氧化亚硅中硅的去锂化容量,与放电终止电压和硅容量有此外,为了去除放电截止电压对区域Ⅳ的容量影响,以循环前的负极去锂化截止电压1.019 V 为基准,可以获得不同循环周次的负极Q1.019-QC值,该容量直接对应氧化亚硅的衰减,循环600次后氧化亚硅的衰减程度为30.3%,由此造成的容量损失为0.36 Ah。说明造成电池循环衰减的主因是氧化亚硅的劣化和活性锂损失,在氧化亚硅-石墨复合负极中硅的衰减程度远高于石墨。

图4 不同循环周次负极衰减演变Fig.4 Degradation evolution of the anode during different cycles

表1 负极衰减定量分析结果Table 1 Quantitative degradation calculated results of the anode

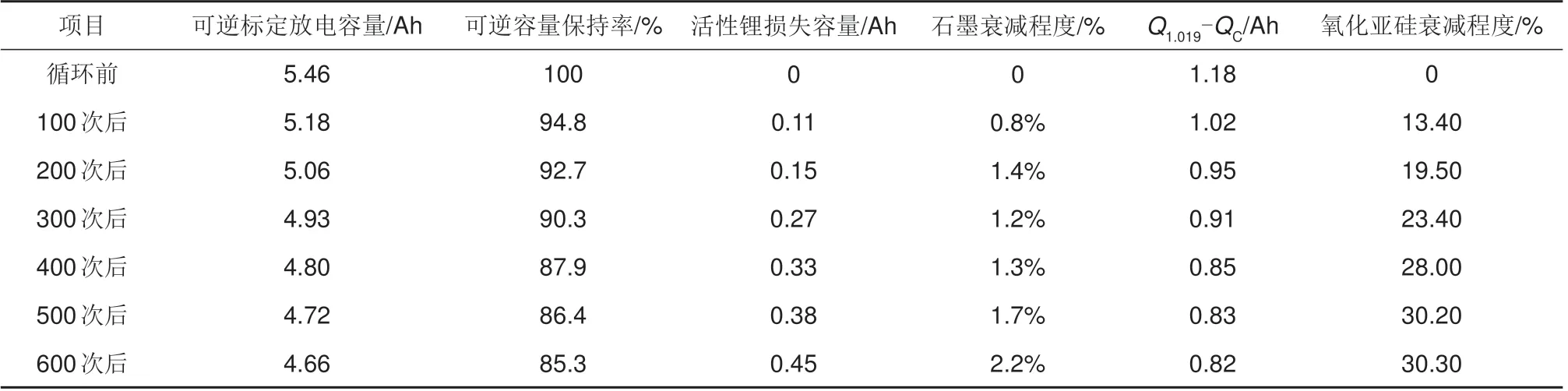

2.3 循环过程EIS

每循环200次对可逆容量标定结束的电池恒流恒压充电至3.5 V,进行EIS 测试,结果如图5 所示,可以看到随着循环进行,软包装电池的阻抗发生明显变化。采用等效电路拟合,发现循环后的电池产生了新的界面阻抗,600 次后界面阻抗Rnew增加至2.78 mΩ,界面阻抗RSEI由2.98 mΩ 增加至3.11 mΩ,表明电池循环过程界面反应加剧,生成了新的活性物质表面,导致活性锂在界面反应中不断消耗。同时,欧姆阻抗Rohm由10.79 mΩ 增大至13.08 mΩ,电荷转移阻抗Rct由1.66 mΩ 增至3.22 mΩ,说明随着循环进行,电池的动力学性能在不断劣化。

图5 不同循环周次EIS曲线及拟合结果Fig.5 EIS curves and fitting results of the battery during different cycles

2.4 电池拆解分析

2.4.1 极片形貌及元素分析

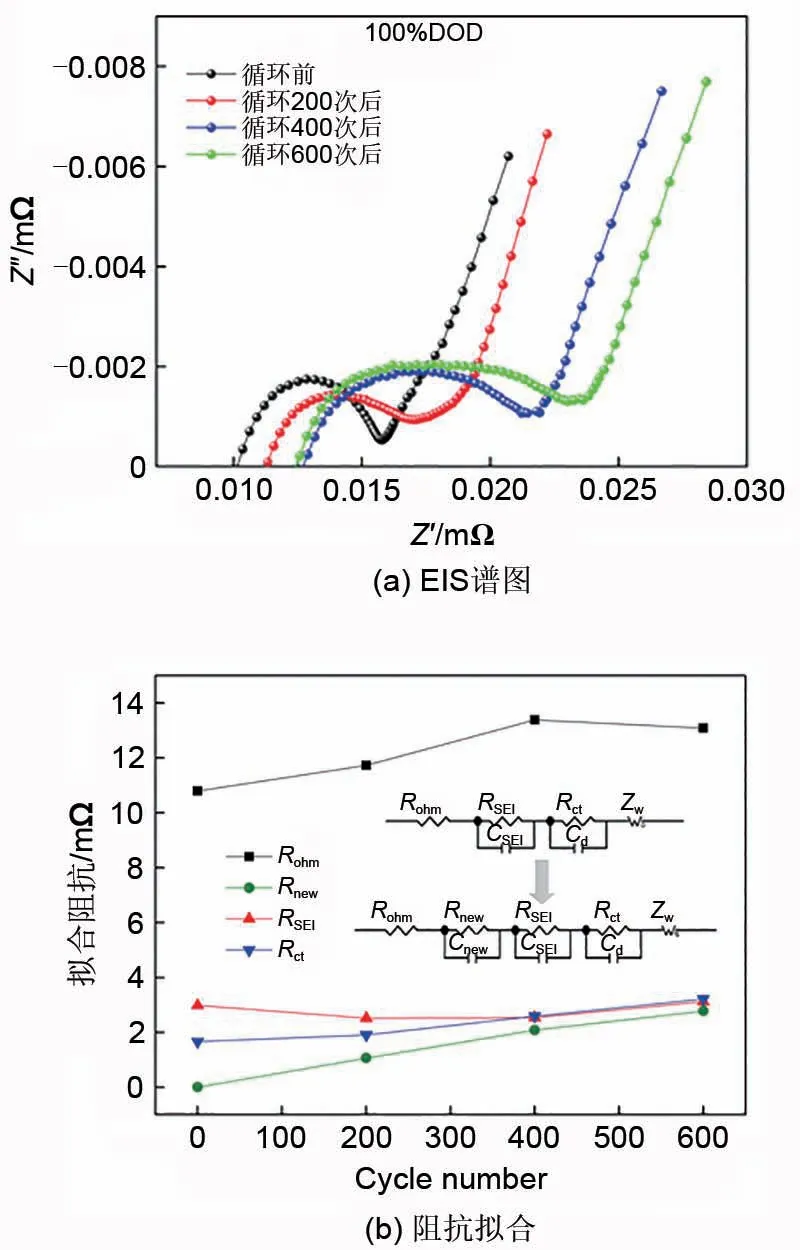

图6 为新鲜正极和软包装电池循环600 次后拆解的正极表面形貌对比,未发现循环后正极表面出现明显劣化,循环后正极活性物质颗粒仍然保持完好的球状形貌,导电剂分布均匀,仅少部分颗粒出现裂纹现象。

图6 循环前后正极片表面SEM图Fig.6 SEM photographs of the fresh and cycled cathodes

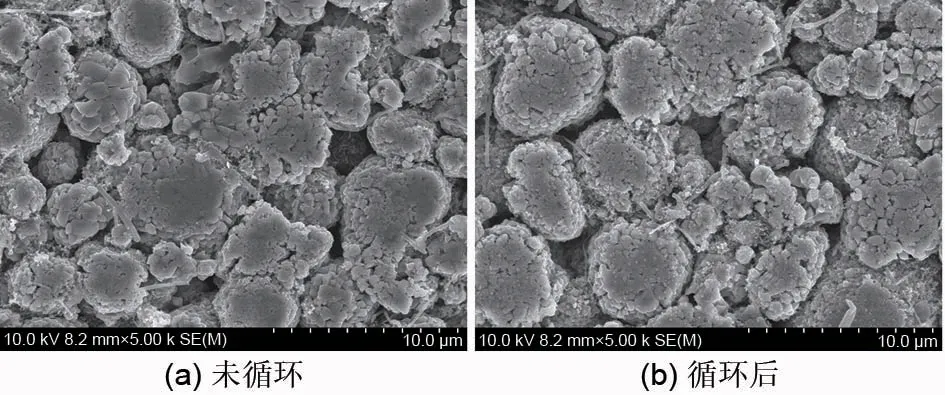

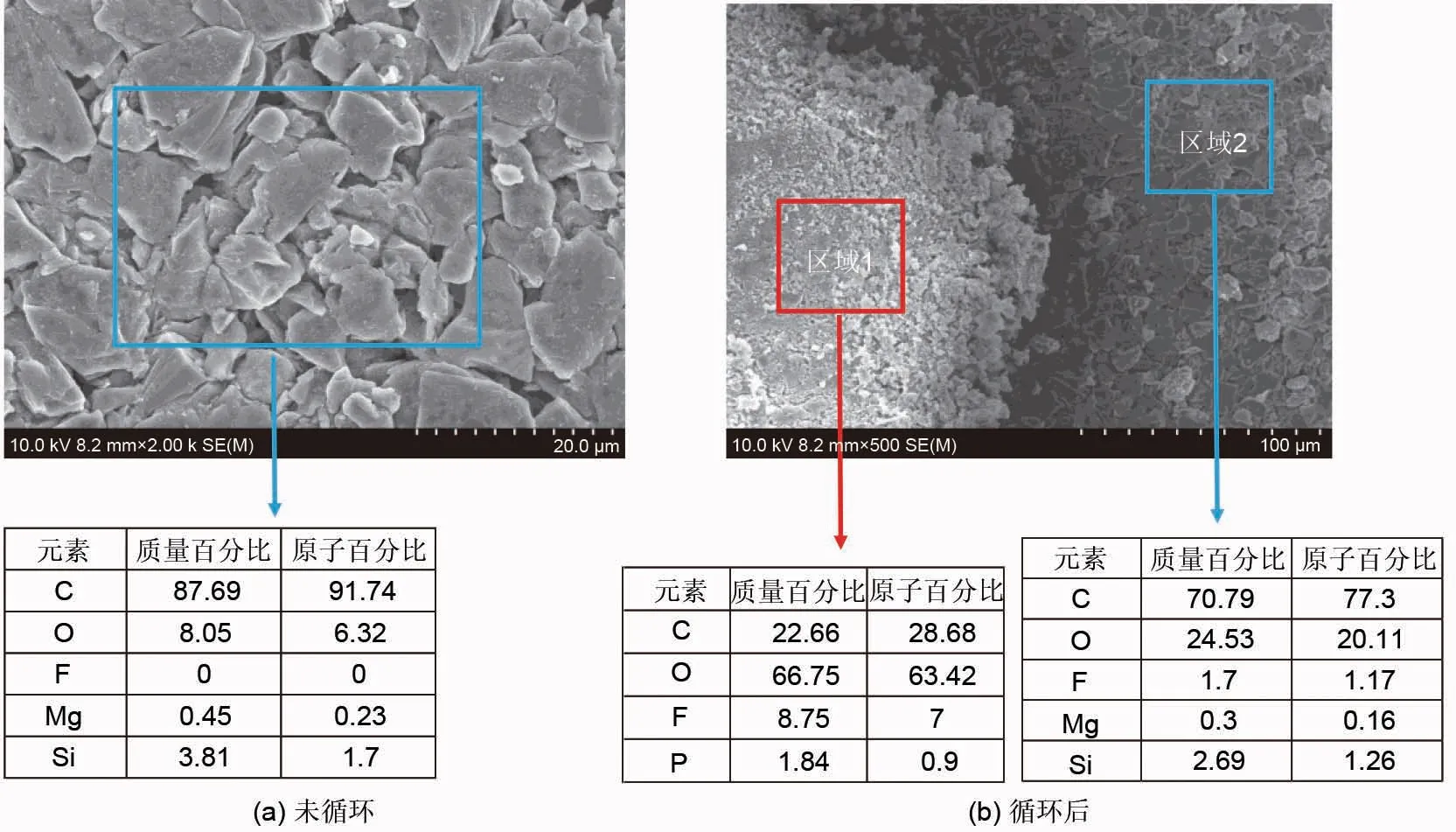

图7 为新鲜负极和循环600 次后拆解的负极表面SEM 和EDS 谱图,循环前负极颗粒完整、边界清晰,导电剂呈点状密集分布。循环后负极表面平整度差,本体颗粒呈现松散分布,且表面生成较多的副产物,部分覆盖在活性物质表面,通过对副产物进行元素成分分析,主要为C、O、F 和P等非金属元素,说明循环过程中负极表面发生了较为严重的副反应,负极表面劣化程度明显高于正极。

图7 循环前后负极片表面形貌及EDS图Fig.7 SEM images and EDS analysis of the fresh and cycled anodes

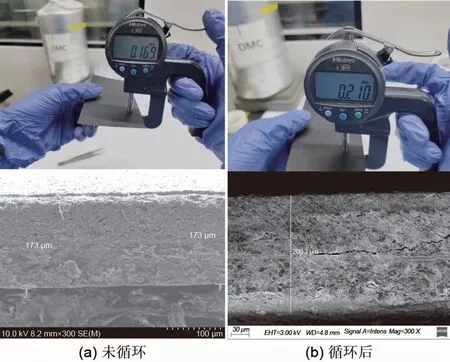

图8 为新鲜负极和循环600 次后拆解的负极厚度对比,新鲜负极的平均厚度为169 μm,循环600次后极片厚度增大至210 μm,氧化亚硅-石墨复合负极的循环不可逆膨胀达到24.2%,表明负极发生了严重的体积膨胀和衰减。

图8 循环前后负极片厚度及截面SEMFig.8 Cross-sectional morphology and thickness of the fresh and cycled anodes

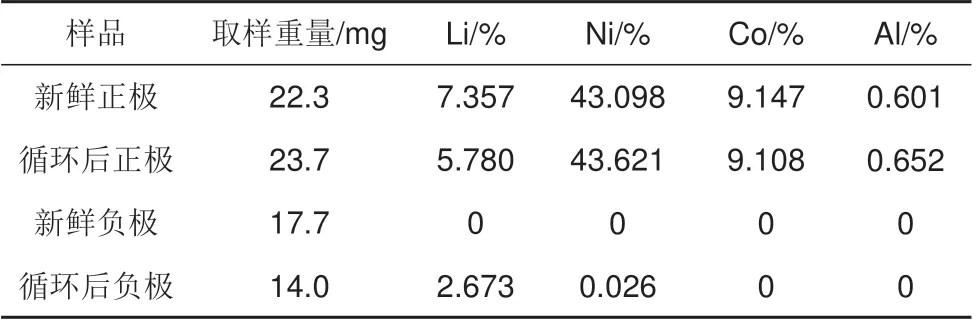

表2 为未循环状态和循环600 次后正、负极的ICP测试结果,循环后正极锂含量显著降低,证实循环后放电态的正极存在较多锂空位。循环后负极出现大量Li 元素,可能是活性锂损失在负极所致,生成了负极副产物和增厚的界面SEI膜。

表2 循环前后极片ICP测试结果Table 2 ICP results of the fresh and cycled electrodes

2.4.2 半电池容量测试

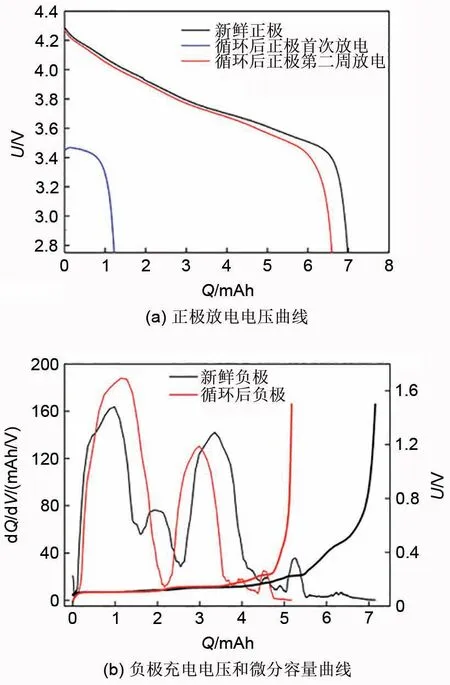

进一步地,对比新鲜正、负极与循环600次拆解正、负极的去锂化行为,结果如图9所示。对循环后正极的半电池先进行放电再充电,发现正极首次放电容量为1.22 mAh,证实循环后放电态拆解的正极仍然存在大量的锂空位,处于“能力冗余”状态,其第2 次放电容量为6.59 mAh,对比未循环过的正极的放电容量6.98 mAh,计算得到正极的容量衰减为5.6%。对循环后负极的半电池先进行充电再放电,发现负极首次无法充电,表明循环后负极已经没有“活性”锂了,ICP测试中的Li元素在负极中是以“死”锂状态存在的,即形成了负极表面副产物和增厚的界面膜。新鲜负极和循环后负极的充电容量分别为7.15 mAh和5.17 mAh,负极容量衰减达到27.7%,同样证实电池的循环衰减主因是负极。通过对负极半电池充电的微分容量曲线分析,发现负极中石墨的衰减程度为11.4%,氧化亚硅的衰减程度为73.9%,这一结果远远高于软包装电池无损衰减分析的结果,可能是由于拆解、清洗、擦拭单面涂层等操作破坏了循环后负极本身的劣化和界面状态,导致半电池表现的负极衰减程度高于软包,这也从侧面反映了无损衰减分析的重要性,但就半电池的衰减表现,也能证实氧化亚硅的衰减程度远远高于石墨的衰减。

图9 循环前后正、负极去锂化曲线Fig.9 De-lithiation curves of the cathodes and the anodes in fresh and cycled status

3 结论

对NCA/SiOx-C 软包装电池100%DOD 循环600次的衰减机制研究,发现导致电池容量衰减的主因是负极。通过在电池内部原位植入参比电极,同时在循环过程中增加可逆容量标定,发现循环600次后,在复合负极中石墨和氧化亚硅的衰减程度分别为2.2%和30.3%,氧化亚硅的衰减远远高于石墨。经进一步解析,循环衰减主要是由活性锂损失和氧化亚硅衰减导致,两者造成的容量损失分别为0.45 Ah和0.36 Ah。EIS测试结果表明,随着循环进行,全电池生成了新的界面阻抗并不断增大,其他动力学阻抗也呈增大趋势。通过对循环600次后的电池进行拆解分析,对比循环后极片与未经循环的极片,发现循环后正极未出现明显衰退,而负极发生了较为严重的体积膨胀和副反应,生成较多副产物以及增厚的界面膜,导致活性锂在负极发生损失并失去“活性”。扣式半电池的测试结果显示负极衰减大于正极,其中负极氧化亚硅的衰减远远高于石墨。因此,采用基于原位参比的软包电池无损衰减分析方法可以较好地识别氧化亚硅和石墨在循环过程中的衰减行为和劣化过程,对于加快硅基负极的工程化应用具有非常重要的意义,通过电解液优化和氧化亚硅性能提升可以显著改善NCA/SiOx-C体系电池的全区间循环稳定性。