DBP-140型页岩气井全封可溶桥塞研制

2023-04-29张龙富

张龙富

摘要:目前,可溶解桥塞已替代易钻复合桥塞,并广泛应用于非常规油气藏的分段压裂完井作业中。但是,现有的可溶桥塞只能封隔桥塞上部压力,不能封闭井下高压,因此在压裂结束后的更换试气井口环节,仍需下入常规易钻桥塞封闭井下高压。为解决这一问题,开发了一种页岩气井用全封可溶桥塞,更换井口装置作业完成后,井口憋压即可击穿桥塞,建立产气通道。阐述了该工具的结构、工作原理和工艺流程。地面试验结果表明,该桥塞的结构设计合理,密封承压和溶解性能满足技术要求。研制的全封可溶桥塞在NC204-1HF井应用,不需要连续油管钻塞作业,节省了施工周期和成本。

关键词:可溶桥塞; 全封; 井口; 页岩气

中图分类号:TE934.203 文献标识码:B

doi:10.3969/j.issn.1001-3482.2023.03.011

Abstract:The soluble bridge plugs currently have been widely used in staged fracturing and completion operations of unconventional oil and gas reservoirs instead of easy-to-drill composite bridge plugs. The existing soluble bridge plugs can only seal off the upper pressure of the bridge plugs, without the function of sealing off the downhole high pressure. It is still necessary to use the conventional easy-to-drill bridge plugs to seal off the downhole high pressure in the stage of replacing the wellhead after fracturing. A fully sealed soluble bridge plug for shale gas wells was developed. During the operation of replacing wellhead equipment, the bridge plug can be broken down to establish a gas production channel, and the working principle and technological process of the tool were introduced. The ground test results show that the structural design of the tool is reasonable, and the pressure bearing and dissolution performance meet the application requirements. The fully sealed soluble bridge plug has been successfully applied in well NC204-1HF, which has avoided the plug drilling operation by coiled tubing, and saved construction period and cost.

Key words:soluble bridge plug; fully sealed; well head; shale gas

泵送桥塞射孔联作工艺技术是非常规油气藏储层改造的主流技术[1-4],能够实现1次下井、分簇射孔、分段压裂,具有施工速度快、压裂级数不受限制等优点。油气田开发初期,使用复合桥塞进行压裂后,必须再次下入连续油管对复合桥塞进行钻磨返排,才能进行完井投产[5-7]。隨着水平井段长度的不断增加,钻磨桥塞的风险和成本也不断加大。可溶桥塞由于其压裂后可自行溶解,实现井筒全通径,解决了复合桥塞依赖连续油管钻磨和大通径桥塞无法满足生产测井要求的难题,已成为国内页岩气分段压裂的主力压裂工具[8-10]。

目前,国内页岩气井在压裂结束后、试气过程中需要更换井口装置,即,将压裂井口更换为试气井口。现场更换井口作业时需先在井内下入桥塞以封闭井下高压。虽然可溶桥塞已广泛应用于石油工程完井分段压裂作业领域中。但是,现有的可溶桥塞只能封隔桥塞上部压力,不能封闭井下高压,因此不能应用于更换井口装置作业环节中[11-14]。目前,现场通常使用易钻复合桥塞封闭井内压力,待试气队更换井口完毕后,为连通井内产气通道,需采用连续油管钻除复合桥塞,进而连通井口与地层。这样既增加了作业成本和施工风险,同时又延误了投产时间[15-17]。

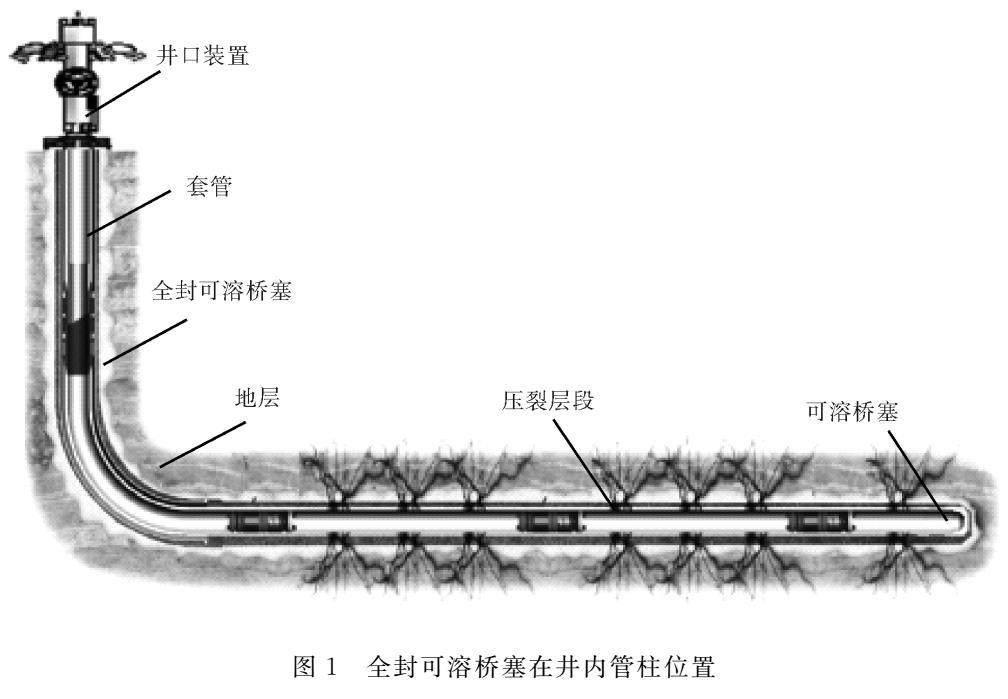

本文研制了一种页岩气井用全封可溶桥塞,适用于更换井口作业,或因特殊需要在水平井段封闭下部已压裂井段的作业,解决常规复合桥塞的钻除问题,同时规避连续油管复杂作业的需求,管柱结构如图1所示。作业完毕后,井口憋压即可击穿全封可溶桥塞,实现页岩气井的快速投产,且桥塞后期可在井内环境下自行溶解,无需钻除作业即可实现管柱内全通径,便于后续的施工作业。

1 全封可溶桥塞结构及特点

1.1 结构组成

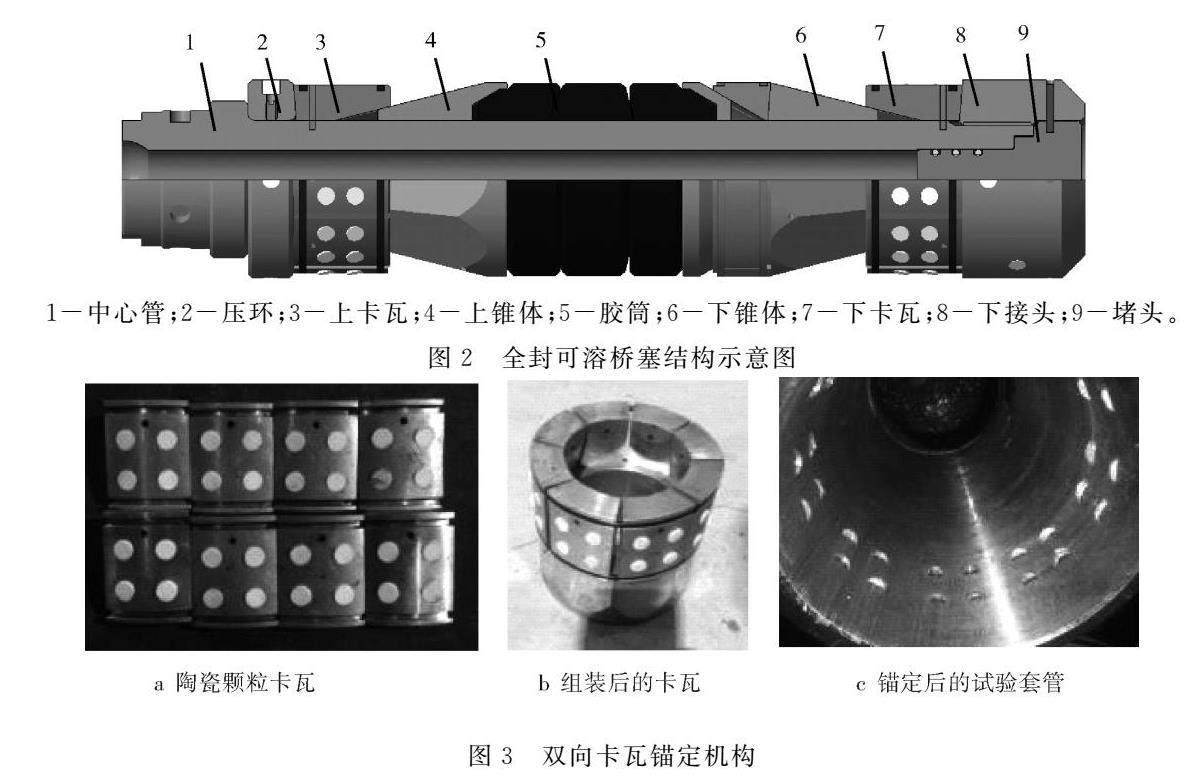

全封可溶桥塞结构如图2所示,主要由中心管、压环、上卡瓦、上锥体、胶筒、下锥体、下卡瓦、下接头和可溶堵头等组成。其中,中心管用于联接桥塞与专用坐封工具,保障桥塞坐封后可以通过剪切销钉实现坐封工具与桥塞丢手,释放桥塞。上下卡瓦和上下锥体组成了上下双向锚定机构,主要功能是将桥塞锚定在预定的套管内壁上,为桥塞定位提供足够的轴向锚定力,同时为胶筒提供内部自锁力,为桥塞密封提供保障。胶筒由上中下3个胶筒、4级肩部保护机构(下胶筒座、两级固定式保护碗、活动式保护块)组成,主要功能是在外力的挤压下胶筒产生变形,并封隔套管环空。固定式和活动式肩部保护机构通过外力挤压产生径向变形,为胶筒提供肩部保护,提高胶筒的密封性能,使桥塞具有高压密封能力。下接头主要为桥塞提供导向作用。可溶堵头通过剪切销钉与下接头固定,当桥塞坐封时,胶筒和堵头同时作用,封堵井下高压。

1.2 工艺原理

当需要进行更换井口装置,或因特殊需要在水平井段封闭下部已压裂井段时,将全封可溶桥塞与坐封工具连接,然后通过电缆下放到井筒内的指定位置。坐封工具通过点火坐封,或者加液压坐封桥塞。当全封可溶桥塞坐封之后,实现了对井内压裂层段的封堵,回收坐封工具,此时可更换井口装置。

全封可溶桥塞坐封时,坐封工具推动压环,进而挤压上卡瓦、上锥体、胶筒组件、下锥体和下卡瓦。坐封后,上卡瓦和下卡瓦撑开卡到套管内壁上,实现双向锚定,同时胶筒组件压缩紧贴到套管内壁上,实现密封。当更换井口装置作业完毕后,井口管内憋压,压力作用到堵头上,当压力达到一定值时,剪断销钉,堵头被击穿。

全封桥塞击穿后即连通了井内和地层,实现了页岩气井的快速投产。由于全封可溶桥塞所有零件均为可溶材料,可在井内清水、压裂液、地层水、完井液等液体中自行溶解,从而实现了井筒内的全通径,不影响后续作业的实施。

1.3 主要技术参数

适用于外径139.7 mm、壁厚12.34 mm套管。桥塞外径102 mm,内径30 mm,长度500 mm。设计坐封丢手力为140~160 kN,耐下部压差70 MPa,耐上部压差50 MPa。桥塞击穿压力为8~10 MPa,工作温度90~110 ℃。清水或矿化度介质环境下,桥塞的有效密封时间不低于24 h。返排液地层条件下,桥塞全溶解时间为7~10 d。

1.4 主要技术特点

1) 双向锚定结构设计,坐封时提供稳定的锁紧力,可实现双向高承压,既能满足井内封堵高压需求,又能承受正向压力而使桥塞击穿。

2) 堵头单元的结构设计,实现了销钉上部低压剪断,下部封堵高压不剪断的特殊要求。

3) 所有零部件完全可溶,解决了常规复合桥塞的钻除问题,同时规避连续油管复杂作业的需求,节约作业成本及时间。

2 全封可溶桥塞关键技术及测试

2.1 双向卡瓦锚定技术

常规可溶桥塞采用单向卡瓦锚定技术,只能承受上部压力。全封可溶桥塞需满足双向承压,即,既需要封堵下部井内压力,又需要承受击穿桥塞时所需的上部压力。因此,全封可溶桥塞采用双向卡瓦锚定技术,为桥塞定位提供足够的轴向锚定力,同时为胶筒提供内部自锁,为桥塞密封提供保障。

全封可溶桥塞的锚定卡瓦除了要求提供可靠的锚定力外,还需兼顾溶解性。卡瓦采用分瓣式结构,周向均布8块分瓣卡瓦,通过箍环固定在一起,每片卡瓦上镶嵌若干个陶瓷颗粒,如图3所示。卡瓦材料选择溶解速率较低的镁基合金,同时保证锚定力和溶解性能。陶瓷颗粒材料优选密度低、硬度高的氧化锆陶瓷材料。

对卡瓦的双向锚定能力进行测试。采用液压坐封工具加压,使桥塞坐封,坐封载荷为150 kN,稳压5 min。之后环空加载,测试卡瓦的锚定能力。卡瓦最高悬挂载荷为1 080 kN,卡瓦及承载颗粒碎裂,卡瓦发生滑移,即,全封可溶桥塞可承压90 MPa。

2.2 正向击穿机构及测试

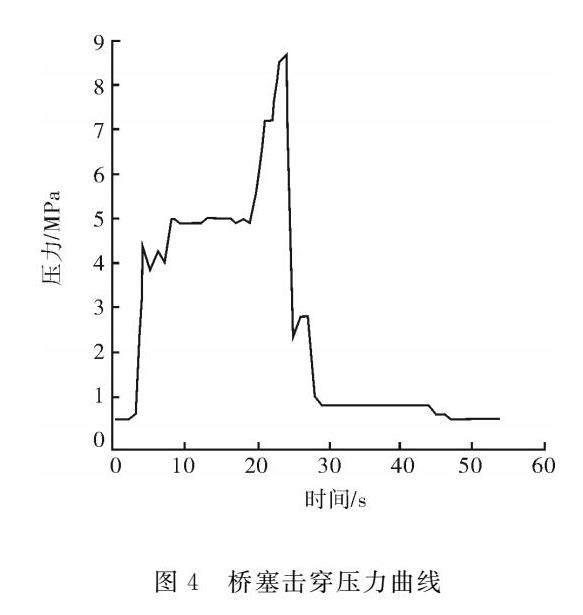

全封可溶桥塞的击穿结构采用可溶堵头,反向压力通过台阶控制,井内高压不会造成堵头剪切失效。正向击穿通过销钉控制,8~10 MPa压力即可击穿。

全封可溶桥塞组装完成后与电缆坐封装置(液压加压)连接,将桥塞插入外径139.7 mm(Q125)套管中,连接加压管线,加压力至170 kN桥塞顺利丢手并坐封。然后桥塞正向加压8.6 MPa,顺利击穿桥塞堵头。堵头击穿压力曲线如图4所示,击穿压力与设计相符。

2.3 可控溶解技术及测试

1) 胶筒溶解测试。

可溶胶筒以氯醇等为基体材料,包裹碱、碱式盐等为降解剂,溶后为颗粒沉淀。胶筒制备完成后,分别在不同矿化度溶液和不同温度下进行溶解性能测试。在90 ℃ 、KCl质量分数为1%溶液中,58 h后胶筒硬度快速下降,7 d后溶解为颗粒状,如图5所示。胶筒溶解速率曲线如图6所示。

2) 稳定承压测试。

为了验证全封可溶桥塞的稳定承压密封性能,将套管工装置于高温实验装置中,试验介质为清水,加温至90 ℃。待温度稳定后缓慢升压至70 MPa,稳压15 min后,保持压力在50 MPa左右,累计保压27 h。承压试验曲线如图7所示。测试结果表明,全封可溶桥塞在清水介质中的稳定承压密封时间大于24 h,能够满足现场更换井口作业施工要求。

3) 整体溶解测试。

全封可溶桥塞整体置于90 ℃、KCl质量分数为1%的溶液中,测试桥塞整体溶解时间。经过168 h后,桥塞全部溶解,如图8所示。

3 现场应用

NC204-1HF井是1口页岩气开发井,井深5 395 m,压裂结束后井口压力15.8 MPa。根据施工要求,该井首次应用全封可溶桥塞。施工前,井筒内替入清水,桥塞下深3 202 m,顺利完成桥塞坐封和丢手作业,井口压力降至0 MPa,井内压力封堵成功。井口装置更换完成后,地面憋压25.3 MPa击穿桥塞,建立流通通道,开始放喷采气。

应用全封可溶桥塞,可避免地面连续油管设备动用,大幅度降低了完井成本,缩短了建井周期,实现了该井的压后气井快速投产。

4 结论

1) 自主研发的全封可溶性桥塞结构设計合理,材料选型恰当,各部件性能达到设计要求,适用于更换井口装置作业工艺。解决了常规复合桥塞的钻除问题,节约施工周期和成本。

2) 整体性能测试结果表明,全封可溶桥塞的双向锚定功能可靠,长时间承压密封性能稳定,溶解性能良好,能够满足现场施工要求。

3) 全封可溶桥塞在页岩气井的成功应用验证了该工具的可靠性,建议推广应用。

参考文献:

[1] 付玉坤,喻成刚,尹强,等.国内外页岩气水平井分段压裂工具发展现状与趋势[J].石油钻采工艺,2017,39(4):514-520.

[2] 叶登胜, 李斌, 周正, 等. 新型速钻复合桥塞的开发与应用[J]. 天然气工业, 2014, 34(4):62-66.

[3] 任勇, 叶登胜, 李剑秋, 等. 易钻桥塞射孔联座技术在水平井分段压裂技术中的实践[J]. 石油钻采工艺, 2013, 35(2):90-93.

[4] 刘祖林, 杨保军, 曾雨辰. 页岩气水平井泵送桥塞射孔联作常见问题及对策[J]. 石油钻采工艺, 2014, 36(3):75-78.

[5] 王海东,陈锋,欧跃强,等.页岩气水平井分簇射孔配套技术分析及应用[J].长江大学学报(自科版),2016,13(8):40-45.

[6] 孙江,林忠超,李清忠,等.可溶桥塞工具研究现状及发展趋势[J].采油工程,2019(3):10-16.

[7] 刘统亮,施建国,冯定,等.水平井可溶桥塞分段压裂技术与发展趋势[J].石油机械,2020,48(10):103-110.

[8] 王林,张世林,平恩顺,等.可降解桥塞研制及其性能评价[J]. 科学技术与工程. 2017,17(24) :228-232.

[9] 杨小城,李俊,邹刚.可溶桥塞试验研究及现场应用[J].石油机械,2018,46(7):94-97.

[10] 张怀博.可溶镁合金力学性能及溶解性能试验研究[D].大连:大连海事大学,2017.

[11] 喻冰,赵维斌,雷璐侨,等.非金属桥塞镶齿卡瓦的有限元分析及优化[J].石油机械,2013,41(8):68-70.

[12] Sone H, Zoback M D. Viscous relaxation model for predicting least principal stress magnitudes in sedimentary rocks[J]. Journal of Petroleum Science and Engineering,2014,124:416-431.

[13] 王海東,王琦,李然,等.可溶桥塞与分簇射孔联作技术在页岩气水平井的应用[J].钻采工艺,2019,42(5):113-114.

[14] Walton Z, Fripp M, Merron M. Dissolvable metal vs dissolvable plastic in downhole hydraulic fracturing applications[R]. OTC 27149,2016.

[15] 刘辉,王宇,严俊涛,等.可溶性桥塞性能测试系统研制与应用[J].石油机械,2018,46(10):83-86.

[16] 郝地龙,何霞,王国荣,等.可溶桥塞整体式卡瓦结构优化设计[J].石油钻探技术,2019,47(1):69-75.

[17] 夏海帮.可溶桥塞在南川页岩气田的应用研究[J].油气藏评价与开发,2019,9(4):79-82.