光束定向器方位轴磁流变液密封的设计与优化*

2023-04-26王其雨申玉瑞刘新华

王其雨 申玉瑞 金 康 刘新华

(1.中国矿业大学机电工程学院 江苏徐州 221116;2.哈尔滨工业大学机电工程学院 黑龙江哈尔滨 150001)

磁流变液是一种新型的磁功能液体材料,其主要由微米级的铁磁颗粒、包裹在铁磁颗粒外表面防止其发生沉降的添加剂以及基载液组成[1]。磁流变液的特性使得它可以同时呈现出液体的流动性和磁固颗粒的磁性,因而在磁场作用下,微观上磁流变液内部的磁性颗粒会由无序变为有序的链状,这种变化的响应时间可达到毫秒级的范畴,使得磁流变液的黏塑性产生可逆的变化,宏观上呈现出非牛顿流体状态[2]。正是这种特性使得磁流变液广泛应用于传动、阻尼和密封等领域。

光束定向器以高精度、快速响应为目标,实现对给定目标的快速高精度跟踪[3]。光束定向器方位轴内充有惰性气体以保证光束传输质量,因此需要保证方位轴良好的密封性。光束定向器方位轴普遍使用橡胶密封圈作为密封件,在实际应用中存在以下问题:工作时转轴与密封圈的接触处有较大的摩擦,导致方位轴的转动精度下降,影响光束定向器的灵敏度;而在温差较大的复杂环境下工作时,橡胶密封圈会丧失弹性并失去密封效用,进而导致方位轴气体的泄漏,降低光束的传输质量。因此,研究一种用于光束定向器方位轴并且摩擦力矩小、泄漏率低的密封结构具有重要意义。

目前对于光束定向器方位轴密封的国内外研究成果较少。孙运强等[4]设计了一种内通道气帘式密封结构,实验表明气帘在气体入口段形成平面射流,从而阻挡外界空气的回流,可以对方位轴内气体起到密封作用。杜少军等[5]通过激光镜面窗口的设计来进行方位轴内气体的密封。陈文韬等[6]提出了一种正压通风通道密封方法,该方法添加了外部送风设备,通过向方位轴光传输通道持续吹入净化过的空气来吹走杂质,通过吹气口处形成气压阻挡外部杂质进入,该方法有效地起到防尘密封作用。无论是结构密封还是外加装置进行气动密封,都属于非接触式密封,能够消除摩擦力矩的影响,但是无法实现气体的零泄漏。王虎军等[7]研究了磁流体用于气体密封的耐压能力,并与液体密封进行了对比,得出磁流体用于静密封水的耐压值接近用于静密封气体时的耐压值。李德才和杨文明[8]研究并设计了一种大直径大间隙磁性液体静密封结构,该结构相较于传统磁流体密封效果有所下降,适用于军工领域大直径大间隙条件下的静密封问题。

相较于传统的橡胶密封圈,磁流变液密封具有零泄漏、零摩擦、可靠度高、寿命长等优点,因此选用磁流变液密封替代橡胶密封圈方式是一种提高光束定向器精度的有效方式。但是,对于光束定向器方位轴磁流变液密封的研究较少。为满足方位轴内气体的密封要求,本文作者针对光束定向器方位轴设计了磁流变液密封结构,并对极齿进行优化,提高密封结构的密封性能。

1 磁流变液密封结构

1.1 磁流变液密封结构设计

磁流变液密封主要由永磁体、转轴和两侧极靴组成。其结构如图1所示,永磁体产生磁场,极靴起到导磁聚磁作用,极靴与转轴相邻的端部加工有极齿,磁感线经过传导得以聚集在极齿端部与转轴之间的空隙,注入密封间隙的磁流变液被吸附到极齿端部与转轴之间从而形成“O”形密封圈。

图1 磁流变液密封装置

1.2 磁流变液密封方位轴方案设计

目前,光束定向器方位轴大都采用密封圈密封,其结构如图2所示。磁流变液密封方位轴在原有结构的基础上,用磁流变液密封代替密封圈密封,其结构如图3所示。与传统的轴承内置磁流变液密封不同,该密封装置的外筒为可拆卸式,适用于转台紧凑的结构。

2 磁流变液密封理论分析

2.1 磁流变液密封磁路分析

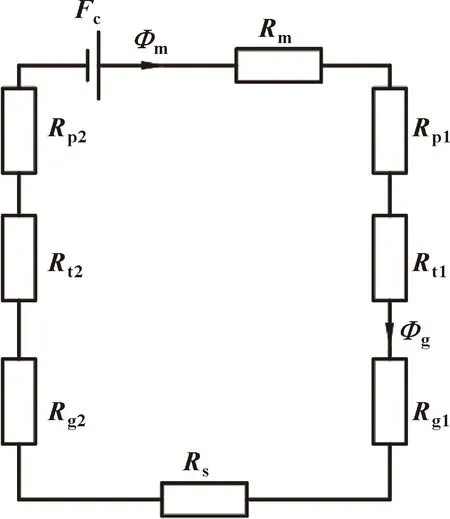

磁流变液密封的磁力线分布如图4所示。磁场分布是以转轴轴线为对称线对称分布的,因此只需分析轴线上半部分即可。磁流变液密封的等效磁路如图5所示。

图4 磁流变液密封中磁场分布

图5 磁流变液密封的等效磁路

图5中,Fc为永磁体的磁动势;Rm为永磁体磁阻;Rp1、Rp2为主磁回路两侧磁极磁阻;Rs为转轴磁阻;Rt1、Rt2为极齿两侧磁阻;Rg1、Rg2为间隙两侧磁阻;Φm为主磁回路磁通量;Φg为间隙磁通量。

文中研究的磁流变液密封的磁路设计是以忽略漏磁为假设而建立的。由基尔霍夫第一定律可得:

∑Φi=0

(1)

即在磁路中任一点处,进入该处的磁通量代数和等于离开该处的磁通量代数和。根据磁路的结构可得:

Φm=Φg

(2)

以λgt、λgs和λge分别表示齿下磁导、槽下磁导和磁极侧面磁导,对于密封级数为N的磁流变液密封,密封间隙的总磁导为

λg=Nλgt+(N-1)λgs+λge

(3)

其中:

λgt=μ0πDLt/(2Lg)

(4)

λs=μ0πDln(1+βLs/Lg)/β

(5)

λge=5.68μ0D+μ0πDln[1+αLt/(2Lg)]/α

(6)

式中:μ0为真空磁导率;Lg为极齿和轴的密封间隙;Lt为极齿的齿宽;Ls为槽宽;D为转轴直径;α为单侧倒角;β为代角,取值范围为1~1.1。

密封间隙的磁压降为

Fg=RgΦg=Φm/λg

(7)

式中:Rg为密封间隙的磁阻,且Rg=1/λg。

因此,密封间隙内的磁感应强度为

Bg=μ0Fg/g′

(8)

式中:g′为磁极下的间隙,沿轴向是变化的,从而磁场也是变化的。

2.2 磁流变液密封耐压分析

由磁流变液的伯努利方程和提出的相关假设,可以得到单个极齿的密封耐压能力[9-10]简化为

Δpi=p1-p2=μ0(H1-H2)Ms=MsΔBi

(9)

式中:H1和H2分别为极齿和轴间隙处的最大和最小磁场强度;ΔBi为单个极齿处最大和最小磁感应强度的差值;Ms为磁性液体饱和磁化强度。

磁流体在密封间隙内总的耐压值为各极齿耐压值之和,公式为

(10)

磁流变液的磁性颗粒为微纳米级,常态下表现为牛顿流体,在外磁场的作用下,则呈现出Bingham体特性,此状态下会产生较大的屈服强度[11]。据Bingham塑性流体模型,当磁流变液所受压力大于其产生的剪切屈服应力Δpτ时,它才会流动。其中:

Δpτ=2Ltτ/Lg

(11)

式中:τ为磁流变液的屈服应力。

因此在N个极齿下,非牛顿流体状态的磁流变液由屈服应力产生的耐压能力为

Δp2=NΔpτ=2NLtτ/Lg

(12)

磁流变液不仅具有像磁性液体一样的良好的磁性,而且在磁场中具有类似固体材料一样的弹塑性特性[12-13]。因此,磁流变液密封的耐压能力由两部分组成,其中一部分是由磁流变液的磁特性产生的磁化压力,另一部分由磁流变液的弹塑性特征而产生的屈服应力。

因此,结合式(10)和(12),得到磁流变液密封的耐压公式如下:

(13)

2.3 极齿形状对密封性能的影响分析

磁流变液密封装置中磁流变液之所以能形成“O”形密封圈,主要是极齿的聚磁作用。而极靴的齿形会影响密封间隙处磁感应强度大小,进而就会影响磁流变液的密封性能[14]。合理的极靴齿形应是能使密封间隙处出现高磁感应强度差和低磁阻,以形成耐压能力高的“O”形密封圈。常见的极齿齿形有矩形、三角形、单侧倒角形、单侧圆角形、双侧圆角形和双侧倒角形6种类型[15],如图6所示。

图6 极齿齿形结构

由于三角形齿形尖端会使得磁回路形成较大的磁阻,从而导致间隙中吸附磁流变液的作用力比较小,能承受的压力小,密封性能较差,因此极靴齿形一般不会选择三角形[10,16]。

3 磁流变液密封仿真

3.1 磁流变液密封模型

磁流变液密封装置主要由永磁体、极靴、外筒和内筒组成。永磁体作为磁源采用钕铁硼(NdFe35)材料。两端的极靴起到导磁的作用[17],材料选择导磁率较高的工业纯铁(Iron),极靴一端设置了极齿用以聚集磁感线,使得密封间隙内磁流变液在极齿端部形成“O”形密封圈。内筒随转轴转动,同时需要承受光束定向器上部件的重量,因此选用导磁率高并且强度高的2Cr13。查资料得到2Cr13的磁场强度与磁感应强度(B-H)曲线如图7所示。为优化磁路,外筒材料选择304不锈钢,考虑到其为不导磁材料,在建立模型时将其视为空气处理。在Maxwell中建立磁流变液密封结构模型如图8所示。

图7 2Cr13的B-H曲线

图8 磁流变液密封结构二维模型

3.2 磁流变液密封齿形仿真

采用Maxwell软件对除三角形齿形以外的5种齿形的磁流变液密封装置进行分析,得出不同齿形极齿的磁感应强度分布云图和间隙内磁感应强度分布曲线,分析总结齿形与密封间隙的磁感应强度的关系。进行不同极齿齿形仿真时,采用控制变量法,以极齿齿形为变量,对应的磁流变液密封结构的其他参数不变,如表1所示。

表1 磁流变液密封结构参数 单位:mm

不同极齿齿形的磁流变液密封结构中磁感应强度的分布云图如图9所示,间隙内磁感应强度分布曲线如图10所示。计算耐压值时,磁流变液的饱和磁化强度Ms=27.125 kA/m,屈服应力τ=24 kPa[16]。根据磁场仿真分析情况得不同极齿形状对应的耐压值如表2所示。

图9 不同极齿齿形的磁场分布云图

图10 不同极齿齿形的密封间隙磁感应强度曲线

表2 不同齿形的磁流变液密封的感应强度和耐压值

如图9、10所示,密封间隙为0.3 mm时,不同极齿齿形的磁场仿真结果显示,矩形齿耐压性能最好。但是一种密封间隙下的结果不具有代表性,因此为了更进一步探究不同密封间隙下极齿形状对耐压值的影响,对密封间隙为0.05~0.6 mm的不同极齿形状的密封分别进行了仿真,结果如表3所示。

表3 不同密封间隙下各齿形密封的耐压值

从表3的结果可以看出,同一密封间隙、不同齿形的磁流变液密封耐压值相差不大。为了直观地展示不同间隙下不同齿形对耐压值的影响,以矩形齿耐压值为基准,将其他4种齿形的耐压值与其作差,得到不同齿形与矩形齿耐压值之差,如图11所示。

图11 不同齿形与矩形齿耐压值之差

从图11可以看出,在密封间隙为0.1~0.3 mm时,通过对齿形的合适选择可以提高磁流变液密封的耐压值;而随着密封间隙进一步增大各条曲线逐步收敛为0,这表明密封间隙越大,齿形对磁流变液密封耐压值的影响越小,这时候由于矩形齿加工方便的特性,齿形优化的必要性就大大降低。根据经验可得磁流变液的密封间隙一般在0.1~0.2 mm之间,因此齿形的选择就有其必要性,由图11可知,在密封间隙为0.12~0.22 mm时单侧倒角齿形相对于矩形齿的耐压值之差期望值最大,于是选择单侧倒角齿形作为文中磁流变液密封装置的极齿形状。

4 磁流变液密封极齿参数优化

通过对单侧倒角形的极齿参数进行优化,可以增大磁流变液密封间隙的磁场强度差ΔB,从而进一步提高磁流变液密封的耐压值Δp,即增强了密封性能。极齿参数如图12所示,包括密封间隙Lg、极齿齿宽Lt、槽宽Ls、齿高Lh及单侧倒角α。

4.1 单一极齿参数对磁流变液密封性能的影响

所设计的磁流变液密封装置应用于光束定向器的方位轴转台,其放置空间和工况参数都已确定在一定的范围内,从齿形参数入手进行优化可以有效提高密封性能和工作可靠度。因此基于图11中5个极齿参数对耐压值和磁感应强度差的影响曲线,分析了各个参数对磁流变液密封性能的影响规律,结果如图13所示。

从图13(a)中可以看出,耐压值和磁感应强度差ΔB随密封间隙的增大而减小,密封间隙在0.1~0.2 mm时,耐压值和磁感应强度差较大,密封效果好,而在密封间隙大于0.6 mm时磁感应强度差近乎为0,耐压值趋于0。过大的密封间隙会造成密封间隙内磁感线的分散,间隙内在轴向形成平坦的磁场强度曲线,从而起不到密封作用。小的密封间隙内的磁感应强度差很大,理论上密封性能好,但是实际运用过程会出现较大的发热量和加工难度大等问题,因此密封间隙不宜太小。

从图13(b)中可以看出,耐压值随齿宽的增加而增大,而磁感应强度差随齿宽的增加先增长后逐渐趋于平缓甚至减小。过小的齿宽会使得极齿处产生边缘效应,使得磁感应强度差变小。过大的齿宽会导致密封间隙内的磁通密度减小,也使得磁感应强度差变小。因此适当的齿宽可以增大磁感应强度差从而提高耐压值。

从图13(c)中可以看出,耐压值和磁感应强度差随着槽宽的增加而增大,但槽宽越大对密封性能的积极影响就越小,当槽宽大于1.5 mm时槽宽对密封性能几乎没有影响。当槽宽较小时,密封间隙内两个相邻齿的磁感线会在中间位置产生交集从而提高了该位置的磁通密度进而增大了最小磁感应强度,使得其磁感应强度差变小,密封性能也较低。当槽宽增大到一定程度时,密封间隙内两个相邻齿的磁感线不会产生交集,即两齿中间位置的磁通密度不受任何极齿的影响,因而最小磁场强度不会变化,对密封性能的影响就微乎其微。

从图13(d)中可以看出,耐压值和磁感应强度差随着齿高的增加而增大,在齿高为0.5~1 mm时增大效果比较明显,齿高为1~3 mm时增加齿高对耐压值几乎没有影响。齿高过小导致极齿聚磁能力下降,使得密封间隙内磁感线分散,难以吸附磁流变液。齿高过大增大了极齿的边缘效应,降低磁感应强度差,从而导致耐压性能下降。

从图13(e)中可以看出,耐压值和磁感应强度差随着单侧倒角的增加而增大。单侧倒角为10°~45°时角度的变化对密封性能的影响不大,当单侧倒角大于45°时角度变化对耐压值的影响相对较大。从整体数值来说单侧倒角对耐压值的影响不大。

图13 极齿参数对密封性能的影响

综合分析可得,密封间隙为0.1~0.2 mm、齿宽为0.2~0.4 mm、槽宽为0.6~1.5 mm、齿高为0.7~1.5 mm、倒角角度为60°~70°时,密封性能较好。

4.2 基于正交试验磁流变液密封的极齿参数优化

正交试验是一种研究多因素多水平的设计方法,根据正交性选择全部组合中具有代表性的组合,在解决多目标优化问题方面已经得到了广泛的应用[18]。分析磁流变液密封性能的变化应该综合考虑各个参数,仅采用控制变量法进行单一参数的分析不足以充分表示各参数对密封性能的影响。为使得极齿的设计更加合理,文中采用正交试验法对多个影响参数进行正交分析,得到一组最优数值,从而完成对极齿参数的优化。磁流变液密封装置极齿的主要参数为密封间隙Lg、齿宽Lt、槽宽Ls、齿高Lh及单侧倒角α。以这5个参数作为试验因素设计5因素4水平的L16(54)正交表,如表4所示。

表4 正交试验因素水平

通过正交试验法主要是评价各个试验组密封结构的耐压值。根据正交表L16(54)使用Maxwell软件进行16组密封结构的有限元仿真分析,正交试验方案以及计算结果如表5所示。耐压值越大证明磁流变液密封性能越好。

利用直观分析法计算各因素的不同水平对应的平均性能参数。数据处理结果如表6所示。

表6 耐压值极差分析 单位:MPa

表6中的K1、K2、K3、K4分别表示在各因素不同水平下耐压值Δp的总和;k1、k2、k3、k4分别表示在各因素不同水平下耐压值的平均值,可以反映同一因素的各个不同水平对试验结果影响的大小,并由此确定该因素应取的最大水平。R表示同一因素下不同水平下平均耐压值的极差,反映了各因素的水平变动对耐压值的影响大小,通过极差R的大小可以分辨出各极齿参数对耐压值影响的程度。

由表6中极差R得到各试验因素对耐压值影响程度排序为:密封间隙>齿宽>槽宽>倒角角度>齿高。因此在磁流变液密封装置极齿结构参数优选的过程中,应主要考虑密封间隙,其次是齿宽,槽宽、倒角角度和齿高对耐压值影响很小,可根据转台空间大小、极靴的厚度等条件对这3个因素的数值进行确定。由此得到各因素的最佳搭配为A1B4C4D4E4,即在其他条件相同时,极齿的Lg=0.125 mm、Lt=0.35 mm、Ls=1 mm、Lh=1.4 mm、α=68°,相应的磁流变密封耐压值为1.72 MPa。由表2可知,优化前单侧倒角齿的磁流变液密封耐压值为0.574 5 MPa,表明磁流变液密封经过极齿参数优化后耐压值提高了199.4%。

5 结论

(1)针对光束定向器方位轴设计了外筒分离式的磁流变液密封,相较于一般内置轴承的磁流变液密封结构,所设计磁流变液密封适用于光束定向器方位轴紧凑的结构。

(2)建立了磁流变液密封装置的仿真模型,对不同齿形的磁流变液密封装置进行了仿真分析。在密封间隙选择范围为0.12~0.22 mm时,根据不同齿形耐压值与矩形耐压值之差,得出单侧倒角齿形的磁流变液密封结构密封性能更好。

(3)磁流变液密封耐压值对密封间隙最为敏感,其次是极齿宽度,槽宽、倒角角度和齿高对磁流变液密封的耐压值影响较小。

(4)针对文中研究的光束定向器方位轴,其最优极齿参数为Lg=0.125 mm、Lt=0.35 mm、Ls=1 mm、Lh=1.4 mm、α=68°。