装配式脚手架在船舶改装中的应用

2023-04-04王君库

管 晋,董 亮,王君库

(1.大连中远海运重工有限公司,辽宁大连 116113;2.上海船舶工艺研究所,上海 200032)

0 引言

随着船舶市场的多元化发展,船东对船舶改装的需求逐渐增加,船舶改装技术在很多方面都取得了突破性进展[1]。然而,脚手架工艺及应用一直止步不前,很多船舶改装工程仍采用传统的管式脚手架工艺。管式脚手架工艺于20 世纪60 年代开始在我国推广使用,随着船舶改装技术的发展,管式脚手架的低效、滞后、不灵活的缺点日益凸显,已很难满足现在船舶改装技术的要求。改装船舶的结构复杂、施工难度大、船东对于船舶的改装成本和周期要求较高,传统管式脚手架工艺无法与船舶改装技术相适应,改装船舶脚手架工艺亟待发展[2-3]。作为脚手架工艺的新兴方向,装配式脚手架具有效率高、安全性强的特点。本文对装配式脚手架的设计步骤和技术要点进行介绍,并结合具体项目分析装配式脚手架在船舶改装中的实施效果。

1 装配式脚手架介绍

装配式脚手架是一种轻型组合式的工装脚手架,可实现快速拆搭。工装样式的多样化决定其可根据具体位置采用不同的工装组合,进而实现快速搭设。装配式脚手架具有高效性、灵活性、安全性等三大特点。

1.1 高效性

在船舶改装生产设计的初期,可对各专业的图纸进行总结和归纳,并与现场相关部门进行沟通,对需求进行预判。在此基础之上,开展全船装配式脚手架预布置图的策划与实图设计,施工人员可根据脚手架图纸进行高效搭设。然而,对于传统管式脚手架,只有在实际需求产生后才能考虑布局搭设,施工过程具有很多不确定性,脚手架搭设的效率很低。

1.2 灵活性

装配式脚手架选点非常灵活,不仅能满足修船现场施工的各种突发要求,还能与柔性生产、灵活性生产和复杂性生产相适应。

1.3 安全性

装配式脚手架所用的全部工艺装备均通过强度检测,并严格按照图纸要求进行搭设,安全性可以得到保障。

2 装配式脚手架的设计

结合将超大型油轮(Very Large Crude Carrier,VLCC)改装为浮式生产储油轮(Floating Production Storage and Offloading,FPSO)的“福将”项目,探究装配式脚手架在船舶改装中的实施效果。通过分析和研究前期图纸,决定在艏延伸平台、艉延伸平台、上吸入口等区域使用装配式脚手架。

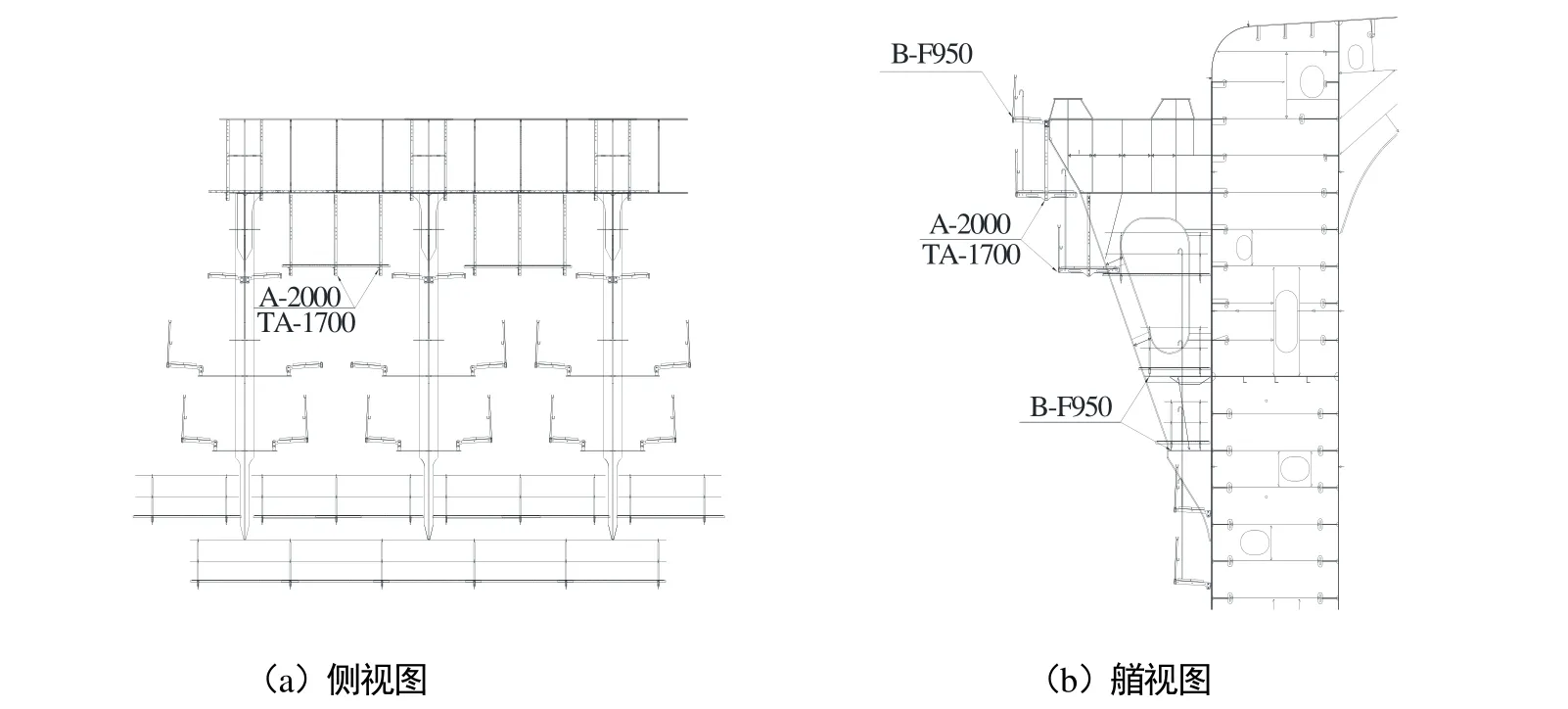

2.1 艏延伸平台区域

艏延伸平台与原船结构对接,需要重点考虑的施工位置为艏延伸平台底板和原船结构连接的圆弧形对接缝,以及2 个艉卸货分段之间的对接缝。

传统脚手架的搭设步骤:1)分段搭载;2)现场找点焊接吊耳进行“生根”;3)搭设传统吊架。此过程需要拖轮和高架车的配合,脚手架物料倒运十分麻烦,搭设难度大,周期长,不利于推进施工进度。

艏延伸平台装配式脚手架搭设示意图见图1。在底部组合使用工装件“A-2000”和“TA-1700”,在侧面使用工装件“B-F950”进行通道闭合搭设。相较于传统脚手架,装配式脚手架的搭设方式更加简洁高效,只要在分段预制阶段焊接“生根”眼板,然后在分段搭载前预搭设工装肘板即可。分段搭载后,脚手架能直接投入使用,可大幅减少吊车成本、脚手架搭设成本和时间成本。

图1 艏延伸平台装配式脚手架搭设示意图

2.2 艉延伸平台区域

艉延伸平台区域需要重点考虑的施工位置为甲板、底板与船体外板的合龙口,以及横向框架和船体外板的合龙口。根据实际情况,设计如下搭设 方案:

1)第一层全部使用“B-F950”工装件平行搭设。

2)第二层的甲板反顶区域全部使用“H-1650”工装件倒挂搭设;舷侧部位使用“A-2000”和“TA-1700”挂式工装件进行倒挂搭设。

3)第三层的舷侧部位使用“A-2000”和“TA-1700”挂式工装件进行倒挂搭设;外板区域使用“B-F950”工装件平行搭设;中间部位使用“A-1500”和“TA-1700”挂式工装件进行衔接搭设。

4)第四层全部使用“B-F950”工装件平行搭设。

以D和Y两港口城市为例,用实际数据研究以经济发展为导向的港口投资行为和以港口企业利润最大为目标的港口投资行为。

艉延伸平台装配式脚手架搭设示意图见图2。相较于传统管式脚手架,装配式脚手架的搭设方法更为安全规范,减少了大量后期切割、修复及补涂 工作,进而大幅减少整体搭设成本。

图2 艉延伸平台装配式脚手架搭设示意图

2.3 上吸入口区域

如图3 所示,上吸入口区域的结构相对复杂,难以定点,不易保证强度,故不宜采用传统脚手架。装配式脚手架可根据复杂结构的特点合理设计眼板,灵活使用工装,并通过全局设计进行整体搭设。搭设方案如下:

图3 上吸入口区域装配式脚手架搭设示意图

1)第一层全部使用“B-F950”工装件平行搭设。

2)第二层使用“A-2000”和“TA-1700”挂式工装件进行搭设。

3)第三层使用“A-2000”和“TA-1700”挂式工装件进行搭设,在肋板上焊接眼板并配合“B-F950”工装件进行搭设。

4)第四层和第五层在水平结构上焊接眼板,并配合“B-F950”工装件进行搭设。

5)第五层和第六层在原船外板焊接少量眼板,并配合“B-F950”工装件进行搭设。

3 设计要素

装配式脚手架主要由脚手架眼板、工装肘板、立柱和踏板等4 部分组成。在组立阶段,需要将脚手架眼板焊接到船体结构,以此满足“生根”需求。 在搭载前,需要通过螺栓将工装肘板与脚手架眼板进行固定连接,完成脚手架的预搭设。在分段搭载完成后,快速进行脚手架踏板和栏杆立柱的安装,进而完成脚手架的搭设工作。

4 技术要点

4.1 脚手架零件和工装肘板的选用

根据各个分段的特点合理选择脚手架零件和工装肘板。其中,脚手架零件包含脚手架眼板和脚手架眼环。甲板反顶结构选择脚手架眼环,其他结构根据各自线型选择合适型号的脚手架眼板。优化后的脚手架零件及工装肘板可有效减少脚手架的搭设量及船体外板零件的焊接量。

4.2 脚手架零件位置的确定

在脚手架使用结束后,需要对影响正常通行及暴露位置的零件进行切割、打磨和补涂油漆等操作。在选择零件位置时,要尽量不影响通行,争取能隐藏在结构内部,以便节省后期切割、打磨、补涂的工作量。

除此之外,在选定零件位置时还需要避让船体、舾装件、管系等结构,尽量选择结构较少的位置。在完成布置图之后,要再次检查干涉问题,最大程度减少干涉数量。由于干涉问题通常在搭载阶段暴露,脚手架零件及肘板的修正难度较大,还会对工程进度造成不利影响,因此,要尽量在图纸设计阶段解决干涉问题,尽可能实现零干涉。

5 实施效果

“福将”项目完成了艏延伸平台、艉延伸平台及上吸入口等区域的脚手架搭设工作。相较于传统脚手架,装配式脚手架具有如下优势:

1)可有效减少搭设量、缩短搭设周期、提高搭设效率。

2)搭设过程需要经过测绘和计算,安全性强。

3)可根据实际工程量实现灵活搭设。

4)后期切割、打磨、补涂的工作量很少,现场施工方便。

6 结论

脚手架在船舶改装过程中应用广泛,本文介绍了装配式脚手架的设计步骤和技术要点,并结合具体项目分析了装配式脚手架在船舶改装中的实施效果。研究表明:装配式脚手架可明显缩短改装周期,显著改善安全性。