焦化工业园区中水深度处理及零排放实践

2023-03-28郭娟米玉辉陈佳琪武励鹏陈旭东

*郭娟 米玉辉 陈佳琪 武励鹏 陈旭东*

(1.晋中市生态环境保护综合行政执法队 山西 030600 2.山西晋环科源环境资源科技有限公司 山西 030032)

1.焦化园区废水处理面临的形势

近年来我国各类工业园区污水处理事业蓬勃发展,为改善区域水生态环境发挥了重要作用。各类工业园区污水处理厂既是水污染物减排的重要工程设施,也是水污染物排放的重点单位[1]。

焦化行业准入条件要求,严禁将生产废水直接外排[2];国家发展改革委等部门先后发文推进工业园区产业循环链接,以环境污染共治等措施实现资源合理利用、污染物有效处置、环境风险可防可控[3]。生态环境部明确要求园区管理机构因地制宜建设园区污水处理设施,化工等行业污水由园区污水处理厂集中处理[4]。国家在《“十四五”节能减排综合工作方案》中明确提出加强工业废水资源化利用。焦化废水作为含义诸多有害物质且难降解的工业废水,加强废水深度处理和资源化利用,是焦化废水处理的必然方向[5-7]。以焦化为代表的工业园区,涉及诸多污染物,可生化性差,污水处理成本较高。为实现项目废水的稳定达标、稳定“零排放”,降低区域水环境的风险,废水深度处理及回用成为焦化园区重要选择[8]。

2.焦化园区废水深度处理及零排放工艺

(1)焦化废水处理工艺

我国焦化废水二级生化出水水质较差,焦化废水二级生化出水化学需氧量(COD)质量浓度为100~350mg/L,苯并芘质量浓度为10~100μg/L(甚至更高),难以满足行业和地方有关排放限值和改善水环境的保护要求,因此,必须进行深度处理[8]。

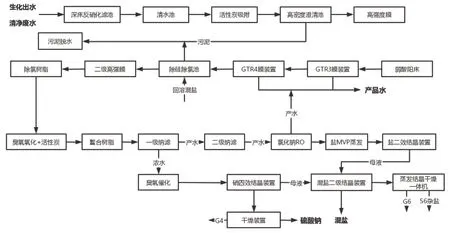

一般采用生化处理(预处理+生化处理+深度处理)+中水处理(预处理+膜处理)+蒸发提盐组合工艺。深度处理工艺采用“混凝沉淀处理+纤维转盘+深床反硝化过滤+活性炭脉动吸附塔吸附(含活性炭再生)”的组合工艺。

(2)深度处理零排放工艺

焦化废水处理站经深度处理工序后,大部分回用水用作循环冷却水补充水,含盐量高、COD含量高的浓水,去蒸发结晶分盐系统。高浓盐水零排放过程中产生了大量的固体杂盐,这类杂盐一般按照危废处理,存在处理成本高、环境危害大等问题。随着环保政策的推广,分盐并资源化利用将是今后的发展方向[9-10]。

2012年,生态环境部就提出了在生化处理基础上,利用膜法处理+脱盐处理,实现焦化废水回用循环冷却水系统的工艺路线[11]。焦化废水深度处理及蒸发结晶提盐技术,经过十几年的不断实践探索,已比较成熟和完善。

焦化工业园区以焦化酚氰废水为主,兼顾处理焦化下游煤焦油加工、粗苯深加工、焦炉煤气深加工等产业废水为主要处理对象,在焦化行业企业废水生化处理的基础上,配套建设中水深度处理及零排放系统,以达到废水全部综合利用的目的,同时对废水深度处理盐分进行分盐措施,最大限度实现废盐的综合利用。

零排放系统包括:中水预处理单元、中水膜浓缩单元、提盐蒸发结晶单元。其中,中水预处理单元和中水膜浓缩单元,

产生的产品水达到《工业循环冷却水处理设计规范》(GB/T 50050-2017)再生水用于间冷开式循环冷却水系统补充水水质标准,作为循环水补水。

浓盐水经提盐蒸发结晶单元产生的氯化钠和硫酸钠达到工业产品标准,实现资源化利用。具体工艺流程见图1。

图1 零排放系统工艺流程图

3.焦化园区废水零排放实践

(1)设计规模和进出水水质

以某焦化园区为例,中水处理系统设计处理规模42000m3/d,分两系,每系统21000m3/d;蒸发提盐系统处理规模处理规模4200m3/d,分两系,每系统2100m3/d。

项目设计处理污水量、水质等参数参照园区企业生产废水和生活污水产生量、水质浓度设置,焦化企业产生的生产废水(包括清净废水)和生活污水直接通过管道送至本项目生化处理系统的预处理单元。

中水处理系统设计进水水质参考焦化行业污染物排放标准、焦化企业污水生化处理出水水质,确定设计进水水质指标。其中pH为7~9,总硬度(CaCO3计)≤300mg/L,Ca硬度(CaCO3计)≤200mg/L,Mg硬度(CaCO3计)≤100mg/L,总碱度(CaCO3计)≤200mg/L,CODcr≤80mg/L,HCO3-≤200mg/L,总SiO2≤3mg/L,溶解SiO2≤2.5mg/L,硫化物≤0.2mg/L,二价铁≤0.05mg/L,三价铁≤0.5mg/L,氰化物≤0.1mg/L,石油类≤1mg/L,悬浮物SS≤10mg/L,色度≤30mg/L,DD≤11000mg/L(平均值),Cl-≤1000mg/L(平均值),氨氮≤5mg/L,F-≤60mg/L,TP≤1mg/L,SO42-≤3000mg/L(平均值),TN≤20mg/L,挥发酚≤0.3mg/L,浊度≤3.2mg/L。

中水系统按照回用循环冷却水系统为主的回用方向,确定设计出水水质满足《工业循环冷却水处理设计规范》(GB/T 50050-2017)再生水指标的要求。其中pH为6-9,悬浮物SS≤10mg/L,浊度≤5mg/L,BOD5≤10mg/L,CODcr≤60mg/L,铁≤0.5mg/L,锰≤0.2mg/L,Cl-≤250mg/L,总硬度(CaCO3计)≤200mg/L,Ca硬度(CaCO3计)≤250mg/L,氨氮≤5mg/L,TP≤1mg/L,总溶解性固体≤600mg/L,游离氯补水管道末端0.1~0.2mg/L,石油类≤5mg/L,细菌总数<1000CFU/L。

(2)盐变化情况

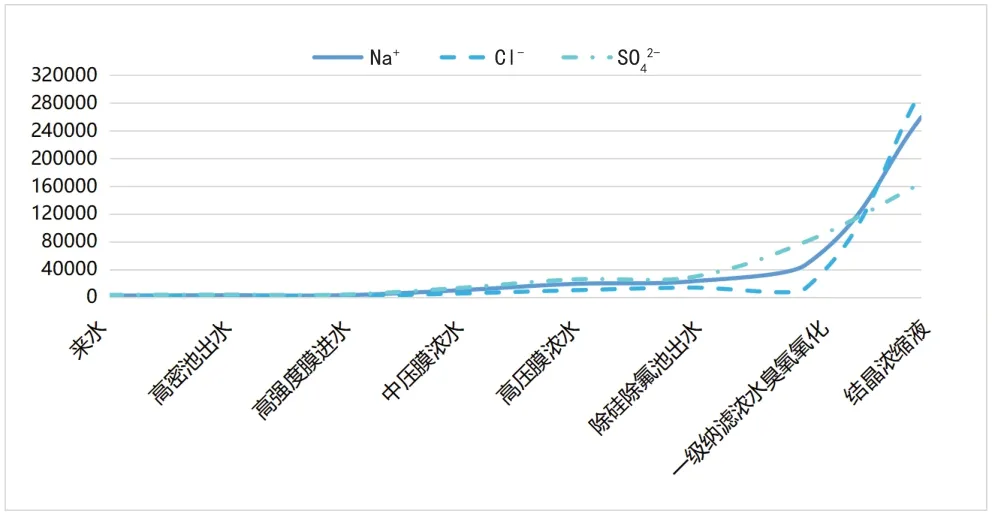

零排放单元来水进入中水预处理单元经高密度澄清池+高强度膜+弱酸阳床工艺处理后,进入中压膜浓缩装置、高压膜浓缩装置进行浓缩减量,经处理的浓水各项指标均大幅浓缩。

经高压膜浓缩后,浓水经臭氧氧化对水中大分子有机物断链,后续利用活性炭过滤器吸附降低水中CODCr,残留的臭氧继续对有机物进行降解;氯化钙和偏铝酸钠进入除氟、除硅池去除大部分的氟、硅,再利用除氟树脂进一步除氟;利用鳌合树脂去除硬度后,进入提盐结晶蒸发单元。

为了提高氯化钠结晶盐的纯度和提高硫酸纳结晶盐的回收率,一级纳滤膜装置的产水进入二级钠滤膜装置,二级钠滤膜装置的浓水回流至一级纳滤膜装置继续处理。一级纳滤膜装置的浓水经过臭氧氧化降低CODcr后进入硝蒸发结晶单元,分离硫酸钠;二级钠滤膜装置的产水进入氯化钠RO装置进行浓缩,氯化钠RO装置的浓盐水进入盐蒸发结晶单元,分离氯化钠。膜浓缩装置和氯化钠RO装置的产水进入回用水池。

通过对主要工艺单元的Na+、Cl-、SO42-等离子浓度变化分析,经零排放工艺处理后,中水中盐分大幅浓缩,从盐结晶冷凝液平均浓度看,Na+浓度下降了95.1%,Cl-浓度下降了89.6%,SO42-浓度下降了97.5%。具体见图2。

图2 焦化工业园区废水深度处理主要盐类变化曲线图

(3)分盐效果

提盐蒸发结晶单元主要是分出硫酸钠、氯化钠产品和杂盐,园区采用硝四效逆流蒸发结晶分出硫酸钠+盐MVR、盐两效顺流结晶出氯化钠+混盐二效结晶回溶+剩余母液蒸发结晶干燥一体化工艺。

中水膜浓缩单元一级纳滤浓盐水首先经过臭氧脱色后,进入硝四效逆流蒸发结晶装置进行蒸发结晶,硫酸钠从高温段(一效)析出;氯化钠RO装置的浓盐水经盐MVR浓缩后,进入盐二效顺流结晶器装置后产出氯化钠。盐结晶器的母液和硝结晶器的母液进入二效混盐结晶器,产出混盐,混盐回溶后返回脱氟、脱硅池继续处理;混盐剩余母液通过蒸发结晶干燥一体化装置产出杂盐。硫酸钠浓盐水设计处理规模为45m3/h;氯化钠浓盐水设计处理规模为25m3/h,工业无水硫酸钠3.91t/h,氯化钠1.32t/h,杂盐0.44t/h,杂盐率7.78%。

浓盐水经多效蒸发结晶和分盐提盐后,结晶盐氯化钠产品指标需满足《T/CCT 002-2019煤化工副产工业氯化钠》工业干盐一级品标准;硫酸钠产品满足《T/CCT 001-2019煤化工副产工业工业硫酸钠》A类一等品标准。

4.结论与建议

(1)结论

焦化废水作为高浓度、高污染、有毒、难降解的工业废水,对其进行深度处理及资源化利用是实现生态环境高标准保护、推动经济高质量发展的必由之路。本项目在原有生化处理的基础上,配套完善中水浓缩和蒸发结晶提盐工艺,深度处理后的水用于循环冷却水等系统,提盐分离的硫酸钠、氯化钠作为工业盐综合利用,为焦化工业园区废水零排放奠定了基础。

(2)建议

近年来,在水资源节约、地表水污染防治和环境风险防控多重压力下,焦化园区废水零排放逐渐成为主流工艺路线。但是在具体实践中,焦化园区废水水质成分较复杂,前端焦化及下游化工企业出水控制管理机制有待完善,废水处理成本仍相对较高,需要进一步探讨基于资源综合利用的成本优化方案。