煤化工含盐废水处理技术的应用分析

2023-03-25刘晓琴徐玙琢焦慧玲

刘晓琴,徐玙琢,焦慧玲,3,徐 鑫

(1.河北富嘉商贸有限公司,河北 保定 072650;2.山西农业大学资产经营公司,山西 太原 030031;3.《村委主任》杂志社有限公司,山西 太原 030031;4.北京正宇明德文化传播有限公司,北京 100070)

引言

我国能源产业结构特点为少气、贫油、富煤,能源资源越来越紧张,加大煤化工产业发展力度,对于缓解能源资源紧张、能源结构调整等方面具有重要意义。现阶段,环境保护工作越来越严峻,煤化工是高耗水、高耗能与高污染行业,因为煤化工生产废水中有毒物质较大,若不制定有效处理措施,则定会严重污染附近地区环境。

1 含盐废水特征分析

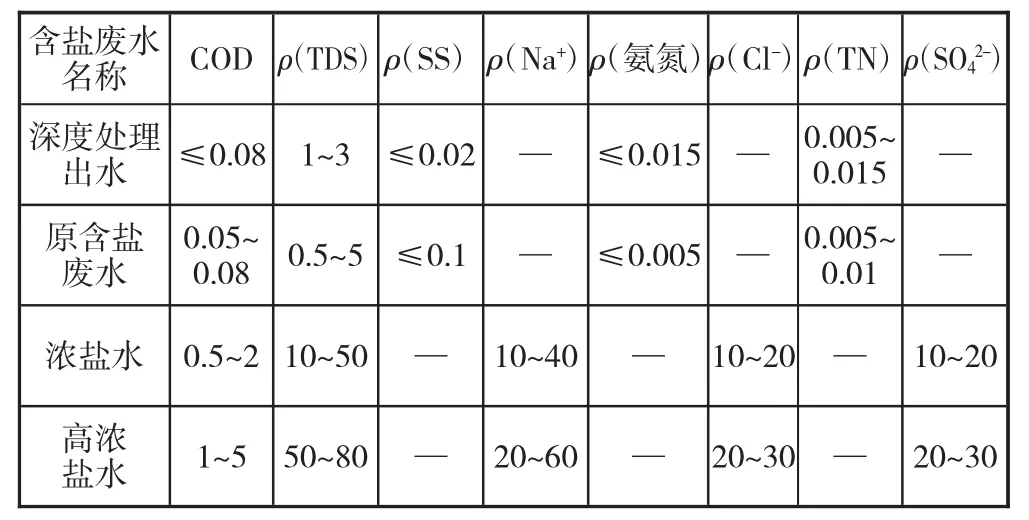

煤化工含盐废水主要是指含盐量超出1%的废水,其主要特点是含盐量高,其他污染物的含量相对较低,生产环节中回用浓水、除盐水排水、循环水排水以及洗涤废水是含盐废水主要来源。然而当前为了实现“零排放”,除了原含盐废水,废水通过预处理、生化以及深度处理之后还是不符合回用水标准要求的也会和含盐废水共同处理,使得水质处理难度以及复杂程度进一步增加。含盐废水特征见表1。

表1 含盐废水特征 g/L

原含盐废水主要涵盖Cl-、SO42-、Ca2+、K+、Na+以及其他无机离子,深度处理出水中不仅涵盖NH4+、SCN-、S2-、Cl-、SO42-外,还含有多环芳香烃、苯酚、苯等有机污染物,所以,此部分废水通常利用热浓缩技术、膜浓缩技术等进行杂质浓缩,向原系统返回清水,重复利用,而浓液则进入后续处理环节。

2 零排放技术方案

高含盐废水具有以下特点:第一,盐分含量高,同时成分较为复杂,含有较多杂质离子。第二,COD 含量高,对蒸发结晶产生影响。第三,含有可溶性硅等易结垢物质。第四,不同项目的废水具有不同的组分,水质存在较大不确定性。

现阶段,含盐废水处理流程一般涵盖前处理、主流程以及后处理3 个环节。前处理环节以催化氧化、膜浓缩以及膜分离技术为主,主流程涵盖冷法与热法2 种形式,后处理以喷雾干燥、蒸发干化以及废液焚烧3 种方法为主。对于前处理,主要作用就是对二价盐与大分子COD 进行分离处理,促进后续主流程即蒸发结晶处理纯度满足工业级氯化钠标准要求。对于后处理环节,主要作用是开展废液焚烧以及喷雾干燥等,以充分达到废水零排放目的[1]。

3 含盐废水处理技术应用分析

3.1 预处理技术应用分析

3.1.1 混凝沉淀

煤化工废水有机物基本上以悬浮态与胶体态为主,将混凝剂添加其中之后,可以促使其稳定状态发生改变,同时基于合适水力梯度,在分子引力作用下,产生颗粒沉淀或是大的絮体分离。铁系与铝系是常用混凝药剂,一般配合高分子混凝剂使用。利用PAM 与PAC 对焦化废水生物展开预处理,之后借助膜蒸馏法展开脱盐处理,相比于直接膜蒸馏法,其脱盐效果更加突出。

3.1.2 高级氧化

Fenton 法、臭氧氧化法以及电催化氧化法等在含盐废水预处理环节较为常用。利用臭氧耦合过氧化氢法对浓盐水进行处理,可以将废水有机物有效去除掉,同时减小废水毒性。另外,借助Fenotn 法对含盐废水进行处理,将反应时间设定为120 min,可以将废水中90.5%的COD 去除掉。

3.1.3 超滤

在反渗透装置中超滤装置一般用于预处理系统,确保反渗透系统SDI 低于3,进水浊度低于0.2NTU,进而充分减少反渗透系统清洗频率、确保反渗透系统可靠工作以及提高反渗透膜使用期限。

3.2 膜浓缩技术应用分析

3.2.1 一级膜浓缩

在反渗透技术中,技术膜组一般在8MPa 压力以内的条件下工作。根据实践经验能够发现,废水盐度在6 000 mg/L 以内情况下,反渗透膜具有良好抗生物降解。水通量、脱盐率以及截留有机物的性能。然而若是含盐废水水质较差,回收率较高会对反渗透膜使用期限产生严重影响,还会引发膜破裂问题,因此反渗透装置水回收率一般保持在60%~65%范围内,浓缩倍数为3,浓盐水盐度超过10000mg/L。为了提高应用效果,应该采用化学性质、机械性能更突出的新材料,例如陶瓷膜、纳米膜等,充分提升含盐废水的水回收率以及脱盐率。也可以借助对膜的官能团、Zeta 电位、粗糙度、亲疏水性等方法对RO 膜结垢问题进行有效控制。

3.2.2 二级膜浓缩

借助一级膜浓缩形成的浓盐水具有复杂的成分,含盐废水中有机物、无机盐以及预处理、脱盐工艺中使用的酸碱、缓蚀剂、阻垢剂、混凝剂等被吸入,同时由于盐度提升,导致传统反渗透、纳滤以及其膜浓缩工艺难以进一步浓缩浓盐水。现阶段二级膜浓缩涵盖ED(电渗析)、FO(正渗析)、SUPER RO(特种反渗透)以及HERO(高效反渗透)等类型。

SUPER RO 可以彻底分离膜工艺浓水的水、盐、有机物,回收清液具有良好水质,盐度、COD 去除率超出90%,对于UF/RO 膜工艺产生的浓水能够展开7 倍再浓缩处理。完成二级浓缩处理后,水回收率可以保持在90%~95%范围内,充分降低浓盐水的排放量,有效降低蒸发系统工作量,整套系统与常规零排放工艺相比,可以降低20%投资成本。该技术主要优势就是能够基于14 MPa 套件下运行,所以可以有效减少传统工艺清水回收率,提高浓缩倍数,浓缩液的盐度超过10%。

HERO 工艺能够进一步浓缩常规浓液,即便不进行复杂清洗工艺设置、添加阻垢剂,在运行时也不会导致反应罐内壁以及管道内部出现沉积结垢。该工艺主要特点就是能够对含硅量较高的盐水展开浓缩处理,基于二氧化硅质量浓度为1 000 mg/L 条件下,HERO系统能够高效运行,同时也不会污染渗透膜,可以借助添加混凝剂去除二氧化硅。通过HERO 系统处理之后,清水回收率可以超出90%,并且膜通量超出90%。

ED 技术借助与其他技术耦合能够提升自身性能,比如,EDI 技术可以提高ED 工艺脱盐率,CEDI 技术可以提高ED 工艺节能环保性能,SED 技术可以提升ED 工艺除盐脱COD 效果。ED 技术能够提升20%废水盐度,有效提高有机物脱除效果,同时减少蒸发结晶器中浓盐水析焦结垢问题。借助ED 技术浓缩反渗透盐水,脱盐率可以达到70%以上,水回收率可以超出90%。与压力驱动膜技术相比,ED 技术采用电驱动,充分提升系统电耗、提升浓缩倍率,构建健全缓解、清除膜结垢与膜污染措施,在浓水进一步浓缩处理项目中,应用前景较为广阔[2]。

FO 技术,主要就2 种溶液渗透压差或是化学位差作为驱动力,无需施加外力。其膜材料亲水性良好,能够充分减少膜污染问题,所以在高有机物、高结垢、高盐度含量废水处理中具有良好适用性。在运行中即便FO 膜面出现污垢,也可以借助渗透反冲洗进行有效处理。选择NH3/CO2混合液用于驱动溶液,浓缩73 g/L 盐度盐水,浓液TDS 超出180 g/L,另外,水回收率达到64%。虽然FO 技术具有抗污染能力突出、耗能低等特点,然而要想有效应用于工程实践中,需要进一步提升膜材料以及驱动液等性能。

3.3 高浓盐水蒸发处理技术

3.3.1 MED(多效蒸发)

MED 技术在高有机物、高盐分含量废水单独处理中较为常用,符合高浓盐水的盐度在8%以上的水质特点。相关企业开展煤化工生产时,蒸汽易获得,所以该技术广泛应用于早期浓盐水蒸发结晶处理环节。然而在工程实践中,多效蒸发器的换热面存在严重发泡、结垢问题,运行2 年后,多效蒸发模块生产能力与设计值相比减少30%左右。另外,因为高浓盐水成分复杂、有机物含量大,使得蒸汽管道与换热装置表面出现焦油状物质,影响传热效率,增加循环压力,设备工作效率快速降低。

3.3.2 MSF(多级闪蒸)

相比于MED 技术,MSF 技术结垢倾向以及程度较低,在预处理方面要求较低,具有较高安全性。然而MSF 项目投资成本高,并且设备缺乏良好操作弹性,在水质水量波动幅度大的场合缺乏良好适用性,并且传热效率低,使该工艺无法进一步普及。在工程实践中,一般和MED、RO、UF 等技术耦合应用,达到浓缩除盐效果。MSF 技术和RO 技术交互应用,操作性以及经济性更加突出,相比于MSF 技术,该交互系统处理费用减少24.5%左右。MSF 基于与MED 技术耦合工艺,相比于MSF 技术,可以充分提高能源利用率,相比MSF 技术,该交互系统处理成本减少32%左右。

3.3.3 高效MVR(蒸汽机械再压缩)蒸发

MVR 系统借助减压蒸发处理充分减少结垢量,提高压缩蒸汽热的利用率,减少能耗,与传统多效蒸发器相比,可以减少60%能耗。另外,其具有处理成本低、设备紧凑以及结构简单等特点,在60~70 ℃条件下运行成本较低。为了减少换热器成本,可以选择强化、高效换热技术,比如3D 变空间高效热换管。在废水零排放MVR 蒸发器项目中运用,与直圆管蒸发器相比,可以促使换热面积降低27%,换热器成本降低20%。

3.3.4 MD(膜蒸馏)

MD 系统工作温度通常在30~80 ℃范围内,可以选择工业废热、太阳能等能源用于热源。因为其存在温差极化、浓差极化等极化影响以及热量损失、膜污染、结垢等问题,需要进行频繁清洗。为了保证上述问题得到有效处理,同时充分应用于工程,相关企业开始逐步应用多效膜蒸馏以及S-MD 等技术,其中,S-MD 技术可以有效降低浓差极化以及热量损失等问题[3]。

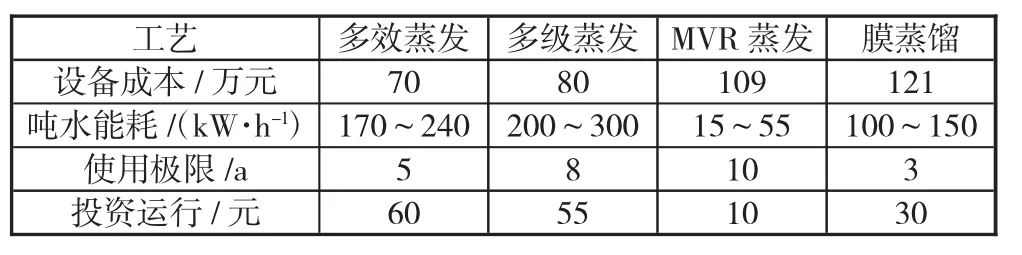

以1 m3/h 浓盐水规模为例,上述蒸发工艺成本见表2。

表2 分盐工艺成本分析

现阶段,煤化工企业主要应用MED 技术,然而基于市场推广与用户反映等方面影响,MVR 正开始逐渐替代MED 技术。MSF、膜蒸馏等分盐技术,按照项目具体情况会采用耦合方式使用,然而整体市场占比较低。

3.4 结晶杂盐处理

3.4.1 结晶杂盐再利用

为了充分保证盐分利用效率,基于蒸发结晶技术,含盐废水的零排放工程中开始逐渐应用分质结晶以及其他工业盐分离技术。借助对结晶器工作温度进行调整以及将纳滤系统设置到蒸发结晶环节,工业级硫酸钠与氯化钠能够实现有效分离。借助蒸发/冷却结晶法,对煤制烯烃生产中,含钠硝矾废水进行硫酸钠分离,最终分离硝酸钠的质量分数是98.06%,另外,硫酸钠的整体回收率是82.22%。

现阶段,伊泰以及其他煤化工企业已经可以实现高品质硫酸钠、氯化钠分离作业,质量分数可以超过97%,TOC 含量低于30 mg/kg,白度高于82,钙镁离子质量分数低于0.1%,水不溶物质量分数在0.2%以内,水分在0.1%以内,符合国家标准要求。

3.4.2 结晶杂盐稳定化/固化

对杂盐进行分质结晶处理,并完成工业盐制取工作后,还会产生5%无法再利用结晶杂盐。成分涵盖盐硫化物、甲类、钠类、吡啶、喹啉、脂类、苯类等物质,所以无法直接和锅炉灰渣、气化灰渣统一运埋,需要以危固废物角度单独处理,处理成本在3 000 元/t 左右。应该对此类杂盐固化性差、稳定性差以及可溶性强等特点进行充分考虑,避免二次污染。所以,需要借助稳定化/固化展开预处理,提高污染组分化学惰性,或是进行包封隔离,进而减少废物迁移性以及毒性。

4 结语

综上所述,煤化工项目选择技术过程中,需要结合出水水质标准、设备寿命、回收率、原水质特点以及运行可靠性等指标展开综合比选。同时结合项目具体特点,对运行维护情况、能耗、装置占地等方面进行综合考虑,展开系统性、全面性论证,保证废水处理技术充分符合自身特点,以达到煤化工含盐废水低成本、高效处理。