煤制乙二醇管道焊接接头性能失效原因分析

2023-03-25于晨阳侯晶晶

袁 和,于晨阳,侯晶晶,姜 泊

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

1 焊接工艺

1.1 焊接材料

采用不同的管材,焊接方式不同,母材和焊缝的力学性能也不尽相同。合理选择管道材料和壁厚是保证工程设计经济合理的关键技术,是管道设计中非常重要的环节。

焊接工作应在室内或防风、防雨设施中进行,焊接环境的湿度应小于80%;低合金高强度结构钢的焊接环境温度不应低于5 ℃,普通碳素结构钢不应低于0 ℃。当环境温度或相对湿度未满足上述要求时,焊接前需采取预热和除湿加热措施。在工程建设中,焊接预热除湿加热要求:焊接环境的湿度应小于80%,采取烘烤加热除湿后方可施焊。

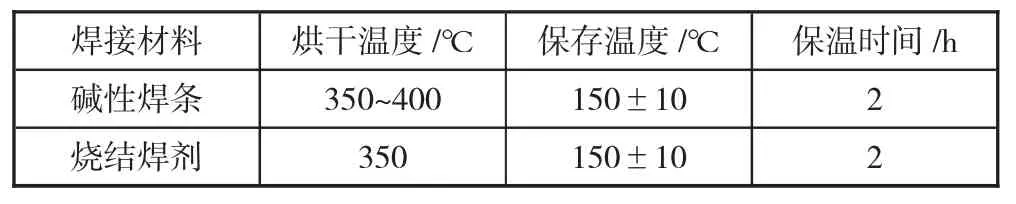

焊前预热范围为焊缝两侧100 mm 以上,距离焊缝30~50 mm 范围内测温。焊接材料必须检验合格后方可使用,焊条表面无油污、锈迹等影响焊接质量的污染物。研究表明[1],焊剂和焊条烘干和保存温度必须满足相关要求,如表1 所示。

表1 焊接材料保存规定

1.2 焊接方法

埋弧焊接工艺广泛应用于管道、压力容器和储罐等领域。埋弧焊接工艺常用于在较厚板材的焊接行业,其高熔敷率和行进速度会对工人的生产力、效率和生产成本产生显著影响,这也是埋弧焊技术关键优势之一;其次焊缝具有优良的化学成分和力学性能,电弧能见度极小,焊接烟尘少,工作环境舒适度提高,焊缝形状和焊趾线良好。

氩弧焊(TIG 焊接)是一种采用氩气作为保护气体的焊接技术即在电弧焊周围通上氩气保护气体,隔绝焊接区外的空气,防止焊接区氧化。金属焊材在氩气保护下,通过大电流使焊材熔化成液态,在待焊母材上形成熔池,使焊材和待焊金属达到冶金结合。由于高温熔融焊时不断地供应氩气,焊材不能与空气中的氧气接触,从而防止了焊材的氧化,不锈钢和黑色金属主要采用TIG 焊接技术。

手工电弧焊是一种采用人工操作电极进行焊接的电弧焊方法。手工电弧焊采用多种方法保护焊接熔池不与大气接触,热能由电弧提供。由于所需设备简单,操作灵活,便于不同空间、不同接头形成的焊缝进行焊接,因此被广泛使用。与MIG 焊一样,电极是自耗电极,金属电极外由矿物质熔剂包覆,当熔剂熔化时,形成覆盖熔池的熔渣(药皮)。手工焊的焊接材料为焊条,它由钢芯和包在钢芯外的药皮组成。药皮的化学成分对电弧的稳定性、熔深、金属熔敷率和定位能力有很大影响。焊接前,要先检查焊机设备和工具的安全性,接地保护装置必须齐全有效,同时焊机必须装设电焊机空载自动断电保护装置。

2 焊接接头评定方法

焊接工艺评定的方法有很多种,根据焊接方法、材料的不同性能和不同的使用要求等进行焊接性能评定。总体来说,焊接性能评价主要包括以下几个方面:表面检验、焊缝接头处力学性能和理化性能检测、无损检测以及抗腐蚀试验来评定金属材料焊接性能的好坏。

2.1 焊缝外观检验

所有焊缝应待焊缝金属冷却后进行外观检查,并且所有焊缝不得有裂纹、未熔合、焊瘤、烧穿、夹渣、未填满弧坑及焊漏等缺陷,咬边、余高、气孔、焊脚尺寸应符合相关标准。

2.2 焊接接头力学性能检测方法

在管道焊接过程中,母材、焊缝以及热影响区的性能对于保证管道长周期平稳运行有很重要的影响。因此,对不同材质的焊接接头进行显微组织分析和理化性能试验,并对焊接接头的性能进行分析,为后续调整焊接工艺参数据提供理论参考。焊接接头性能评价方法如表2 所示。

表2 焊接接头测试方法

2.3 焊缝无损检测

在管道焊接过程中的质量把关尤为重要,无损探伤是保证管道焊接质量重要方法。无损探伤只能对外观检查合格的焊缝进行检测,且应在焊接24 小时后进行无损探伤,对于材质厚度≥30 mm 的钢板焊缝,应在焊接48 小时之后应进行无损探伤。焊缝级别、检验方法、探伤比例、探伤部位、检测标准及验收标准应符合相关标准的规定。管道焊缝无损探伤方法包括:X 射线、超声波、磁粉、渗透、射线等,探伤部位、探伤比例以及验收标准按相关规定进行。

2.4 焊接接头抗腐蚀性能研究

焊接接头处是管道最薄弱的部位,金属材料在焊接过程中由于温度变化而发生相变,导致母材和焊缝处的金属成分显微组织不同,从而引起该部位电位差,形成腐蚀原电池,电位较低处迅速发生腐蚀[2]。焊缝、热影响区优先受到阴阳离子的侵蚀,通过模拟管道实际工况下的腐蚀失重试验,利用SEM、EDS 及XPS 等技术手段,研究焊接接头处的微观形貌和腐蚀产物,利用电化学腐蚀行为测试技术,分析其电化学腐蚀规律以及耐腐蚀机理。这样就可以明确该管道的腐蚀机制和耐蚀机理,从而计算出该管道的服役周期,也为今后管道的腐蚀防护指明方向,同时也可以采取有效的措施抑制管道的腐蚀进程。

3 影响焊接接头疲劳强度的因素

影响母材疲劳强度的因素主要有应力集中、截面尺寸、表面状态、加载条件、介质等,这些因素对焊接接头的疲劳强度也有非常重要的影响。此外,焊接结构本身的一些特性,如焊缝附近的焊接接头性能的变化、焊接残余应力等都会影响焊接结构的疲劳强度。

3.1 应力集中的影响

在焊接过程中,由于接头处的应力集中程度不同,对接头的疲劳强度产生不同的不利影响[3]。

1)对接焊缝:应力集中小于其他类型的接头,过大的余高直接导致焊缝处应力集中,从而降低了焊接接头的疲劳强度。如果对焊接进行机械加工,应力集中会大大降低,对接接头的疲劳强度也会相应提高。

2)T 型和十字接头的应力集中系数>对接接头的应力集中系数,因此T 型和十字接头的疲劳强度远低于对接接头。

提高T 型和十字接头疲劳强度的根本措施是开坡口焊接,并处理焊缝过渡区,使之过渡平滑;T 型接头和经过机械加工的接头疲劳强度较高;而T 型接头和未经加工的接头的疲劳强度较低。这是因为非对称的T 型接头上的偏心力矩减小了过渡区的应力,其应力集中低于对称的十字接头。

3)侧面焊缝的搭接接头疲劳强度最低(只为母材的34%)。

4)采用所谓“加强”盖板的对接接头是极不合理的:试验结果表明,在这种情况下,疲劳强度较高的对接接头被大大地削弱了。

3.2 近缝区金属性能变化的影响

1)低碳钢和低合金钢接头处附近金属力学性能的变化对接头的疲劳强度影响较小。

2)高强钢焊接时,近缝区金属性能变化的影响取决于接头的匹配性:对于高组配的焊接接头(即软、硬焊接接头),力学性能的不均匀性对接头的疲劳强度影响不大,此时接头的疲劳强度取决于较软的基本金属。

3.3 残余应力的影响

焊接残余应力对结构疲劳强度的影响是人们普遍关注的问题,专家学者在该问题上进行了大量的试验和研究工作,该试验一般通过试样的疲劳试验与焊接应力和热处理消除内应力后的试样来进行比较。由于焊接残余应力的产生往往伴随着焊接热循环引起的材料性能变化,热处理在消除内应力的同时也恢复或部分恢复了材料的性能。

消除内应力后试样的疲劳强度高于最终处理后的疲劳强度,应力集中度越高,内应力的影响力越大。

3.4 缺陷的影响

焊接缺陷对疲劳强度的影响大小与缺陷的类型、尺寸、取向和位置有关。板材缺陷(如裂纹、未熔合、末焊透)的影响>带圆角的缺陷(如气孔等)的影响;表面缺陷>内部缺陷的影响;垂直于受力方向的板材缺陷影响>其它方向的影响;位于残余拉应力区的缺陷的影响>位于残余压应力区缺陷的影响;位于应力集中区的缺陷(如焊缝趾部裂纹)的影响>同一缺陷在均匀应力场中的影响。

4 影响焊接变形的原因及因素

4.1 焊接变形产生的原因

简单来说,就是由于钢材在焊接过程中受热熔化后,由于热胀冷缩,导致钢材在冷却收缩过程中收缩不平衡造成的。

焊接变形的影响因素中钢结构的焊接过程是一个加热和冷却不均匀的过程。焊接时,焊缝及其附近的温度很高,而远处大部分金属没有受热,主体金属的膨胀和收缩不均匀。冷却后,焊缝就产生了不同程度的收缩和内应力(纵向和横向),导致焊接结构的各种变形。

4.2 影响焊接变形的因素

1)材料因素

主要是由于材料本身的物理特性造成的,尤其是材料的热膨胀系数以及屈服极限还有弹性模量等对材料的作用,膨胀系数越大的材料其焊接变形量就越大,弹性模量增大焊接变形随之减少,而屈服极限大的则会造成较高的残余应力造成变形增大。不锈钢的膨胀系数大于碳钢的膨胀系数因此同等厚度的两种材料不锈钢的焊接变形的趋势大于碳钢的。

2)结构因素

焊接结构的设计对焊接变形的影响最为关键,总体原则是随着拘束程度的增加,焊接残余应力增加,焊接变形相应减少。

3)工艺因素

主要影响的因素是焊接方式、焊接热输入(电流和电压)、元件的定位或者固定方法、焊接顺序,焊接夹具的使用等。

5 结论

煤制乙二醇管道的焊接问题是影响装置平稳长期稳定运行的主要瓶颈之一,越来越受到相关企业的关注,但关键部位的焊接以及各种缺陷的修复仍缺乏试验支撑,是未来研究的重点。通过优化系统焊接工艺和提升精细化工艺的操作水平,能够最大限度降低焊接工艺对设备运行的影响,确保维护系统的长周期安全稳定运行。