航天气化炉的优化措施

2023-03-25卫星

卫 星

(山西焦煤集团飞虹化工股份有限公司,山西 临汾 041605)

100 万t/a 甲醇项目中航天气化是将原料煤经磨煤、干燥、加压输送,进入气化炉内,用空分装置输送来的氧气作为助燃剂,在压力4.0 MPa、温度1 200~1 600 ℃下气化,再经合成气洗涤单元洗涤、除尘后,将粗煤气在压力3.8 MPa、温度200~210 ℃下送至变换单元。这部分粗煤气氢气含量较低,通过变换及热回收增加氢气含量,使H2与CO 体积比接近2∶1。调整好H2与CO 比值的变换气作为进料进入低温甲醇洗装置。航天炉的适应运行状况决定整个生产装置的安全稳定运行,因此本文对航天炉进行优化。

1 煤种对航天炉的影响

航天炉水冷壁的工作原理为“以渣抗渣”,高温熔融状态的煤灰在耐火料上形成固渣和液渣层,保护水冷壁。为了利于水冷壁挂渣,需要原料煤有一定的灰含量,灰含量过低不利于挂渣,但灰含量过高气化炉运行经济性会降低,且增加渣水系统负荷。入炉煤灰分过低则不利于挂渣,灰分过高运行经济性降低(以两渡煤为例,经计算在保持其他气化条件不变的情况下,当灰分从10%提高到15%时,氧耗约增加1%,煤耗约增加7%)。因此,根据航天炉多年运行经验,结合气化性能参数指标等因素,航天炉入炉煤适宜的灰分范围为8%~15%。本项目的煤质灰分在10.97%~15%,灰分适中,比较适合航天炉气化。

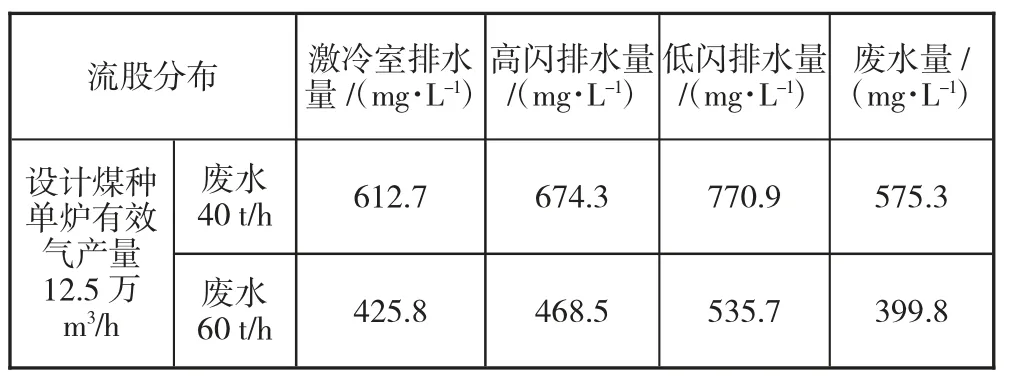

设计煤种中氯含量为570 μg/g,氯含量偏高。煤中的氯属于有害元素,具有较强的腐蚀性,特别是对金属材料的腐蚀。气化过程中产生氯元素主要分布于废水中,固相和气相中的氯含量较少。具体见表1。

表1 氯离子在气化装置的分布

煤中硫分量一般在0.1%~10%,按照煤中硫含量可将煤分为低硫煤(<1%)、中硫煤(1%~3%)、高硫煤(>3%),本项目采用的煤质属于中硫煤。气化过程中产生H2S 等有害物质也会对设备造成腐蚀,硫含量过高会导致后续工段脱硫工艺负荷增加。该煤质硫含量属于中等偏高范畴,对气化炉和后续设备有一定的腐蚀性,通过设备选材能够满足防腐要求。

航天气化炉属于气流床气化炉,燃烧室水冷壁的工作原理为“以渣抗渣”,在高温熔融状态的灰渣在耐火料上形成固渣和液渣层,保护水冷壁。目前最先进的气化炉设备材料的耐高温强度在1 500 ℃左右,因此气化炉的操作温度都要低于1 500 ℃。如果煤灰的灰熔点高于1 500 ℃,则煤灰在气化炉内不能形成液态渣层,就有烧坏气化炉炉体的可能。本项目设计煤种灰熔点较高,大于1 500 ℃,为降低原料煤灰熔点,本课题采用了配灰方案(+2%后沟土+2%石灰石),灰熔点可降至1 346~1 400 ℃,灰熔点得到明显改善,满足气化炉燃烧要求。

灰渣的黏温特性主要是指灰的黏度值随温度变化的特性曲线。灰渣的黏温特性主要影响气化炉运行的操作弹性。灰渣黏温特性好的煤运行时操作弹性较大,操作窗口宽(操作窗口是指保持渣层流动稳定时黏度所对应温度区间,操作窗口对应的黏度一般为1~25 Pa·s)。灰渣的黏温特性主要受灰渣中硅铝比(S值,SiO2与Al2O3含量比值)影响,S 值一般在0.8~4.0范围内,在此范围内,S 值越高,表示灰的流动性越好,操作范围越宽。

挂渣的好坏对于气化炉的稳定运行非常重要,一般采用灰渣的黏温特性指标对挂渣的难易程度进行判断。本项目煤种的灰成分及黏温特性数据见下页表2。

表2 设计煤种的灰成分及粘温特性数据表

由下页图1 可看出,对应温度区间大于150℃,黏温曲线较为平缓,有利于液态排渣,渣层稳定,耐高温性能较好,气化炉操作温度区间较宽,有利于气化装置长周期稳定运行。

图1 设计煤种+2%后沟土+2%石灰石黏温曲线

2 气化室的优化技术

2.1 气化炉方案

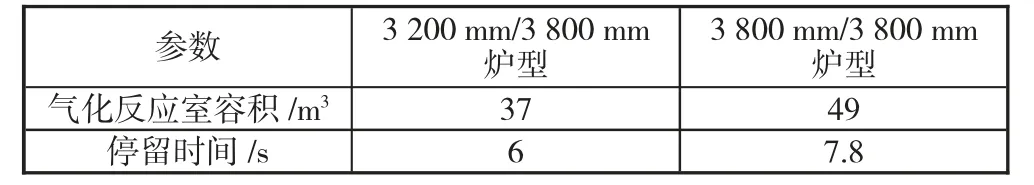

考虑到该煤质的低反应活性,本项目选型定为Φ3 800 mm/Φ3 800 mm 系列炉型(见表3),该炉型适用于“三高”煤种的气化,此类型煤种反应活性差、灰熔点高,气化炉型从两方面进行了适应性调整:

表3 不同炉型参数

1)适应反应活性差的要求,炉膛设计容积增加从而增加粉煤的停留时间。

2)适应反应温度高的要求,增加炉膛直径,降低壁面超温的风险。

增加气化反应空间和气化反应时间,使碳与CO2等气化剂的还原反应更加充分,提高气化性能,同时反应空间增大能满足大产气量的要求;

炉膛直径加大,火焰相对宽度减小,使高温火焰对壁面辐射换热的行程增加,降低水冷壁超温的风险,提高抗炉温波动的能力,增强操作稳定性。

2.2 设备选材的优化技术

为避免渣水中氯离子对设备不锈钢金属的点蚀作用,在介质温度和介质pH 值不变的情况下,通过选用耐氯离子腐蚀性能高的金属材料等措施来应对氯离子的腐蚀。依据对氯离子点蚀性能和影响因素的一系列研究和实验数据结合对耐蚀材料加工性能的实验结论,兼顾设备材料耐氯离子的腐蚀性能和系统总体的经济性(设备成本及运行成本),气化炉激冷室材质采用14Cr1MoR+S31254(超级不锈钢),高压闪蒸罐采用S22053(双相钢),低压闪蒸罐因H2S 含量不高采用碳钢材料Q245R,并将腐蚀裕量提高到6~9mm。

2.3 渣口优化措施

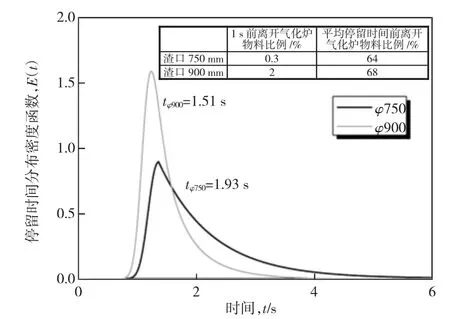

航天气化炉渣口尺寸一般在600~900 mm,在保证排渣顺畅、不堵渣的情况下,通过缩小渣口来扩大回流区面积,提高炉膛下部的湍动能,加强气化室内粉煤的反混,增加粉煤颗粒在炉内的停留时间,增加气化炉合成气有效气成分含量,提升气化性能。

不同渣口尺寸的停留时间分布函数图如图2:

图2 不同渣口尺寸停留时间分布函数

2.4 激冷室的优化技术

通过优化激冷室内构件的设计,借助试验和模拟手段,将激冷性能较差的破泡板+旋流分离结构更换为上升管结构,从而解决了合成气带灰、带水严重的问题,同时消除了激冷室环隙积灰结垢严重,拆卸维修困难的弊端。

2.5 激冷环的优化技术

根据现场多年运行经验,通过分析研究以及计算,并进行了相关的试验验证,研制出新一代激冷环(见下页图3),将原有的环缝直流、内旋流结构改进为出口旋流、切向进水结构,大大延长激冷环的寿命,减轻了激冷环的积灰结垢现象。

图3 激冷环

2.6 节能措施

将两级闪蒸系统改为节水节蒸汽的三级闪蒸系统,增设低压闪蒸罐,回收黑水余热,产生的蒸汽供除氧器使用,一方面减少了系统蒸汽消耗,另一方面减少了真空闪蒸冷凝器循环水的消耗。

2.7 管道磨蚀问题解决措施

为降低渣水设备及管道磨蚀,进入高闪角阀后管道设计防冲结构,已应用于运行项目中。

2.8 设备选材解决措施

真空闪蒸罐顶冷凝器:根据项目经验,换热管容易被腐蚀且堵塞,本项目中,真空闪蒸罐顶冷凝器换热管材料为S31603,换热管排列采用转角正方形,便于清洗,同时在壳程筒体上增加10 个冲洗水口,防止换热管外表面结垢,影响换热效果。

高压闪蒸罐、低压闪蒸罐、真空闪蒸罐设备汽液进口容易被磨蚀,严重的汽液进口正对面的设备壳体被冲穿,本项目设计汽液进口带防冲耐磨结构,防冲蚀结构设计为可替换结构,耐磨材料为耐磨板材(NM400)。

考虑到本项目外排废水Cl-含量较高,高压闪蒸罐,低压闪蒸罐壳体材料选用双相钢。

3 结语

针对特定的煤种选择合适的气化炉并进行优化,对煤种的灰分、氯离子的含量、硫含量、灰熔点、挂渣及对炉体的设备选材、渣口优化、激冷室、激冷环进行合适的设计优化,最终确定最优的航天气化炉结构及细节,为后续的稳定经济运行奠定好的基础。