循环流化床锅炉SO2 浓度影响因素分析与优化研究

2023-03-25崔梦柯

崔梦柯

(山西潞安煤基合成油有限公司,山西 长治 046100)

引言

本文研究内容主要是基于山西某公司2×1 165 t/h循环流化床锅炉的运行情况进行开展的,该锅炉是一种汽包炉,其主要特点就是亚临界,并且可以进行自然循环。整体为封闭式,通风效果好,渣料固排,锅炉顶部采用密封罩壳进行密封处理。烟气脱硫除尘岛在进行工作的时候主要采取的工艺为LJD 半干法脱硫除尘一体化工艺,该工艺是由某脱硫脱硝公司进行研发设计的,其主要特点就是工作高效。在对烟气进行处理的时候其主要的操作步骤为:首先在锅炉内部进行干法脱硫,然后进行除尘操作,其采用方式主要是静电除尘,烟气经过进一步循环到达流化床半干法脱硫塔进行进一步的脱硫处理,然后进入布袋除尘器进行进一步的除尘处理,最后通过引风机和烟囱完成全部操作。为了保证进行脱硫之后的烟气能够达到排放标准,在对其进行脱硫处理的时候采用二级烟气脱硫除尘操作。在炉内进行脱硫操作之后烟气的合格率高达80%,这种设计能满足两种不同的工况,分别是炉内脱硫与不脱硫。而在外部进行脱硫操作的合格率达到了90%,这主要是由于脱硫操作在炉外进行的时候主要采用的装置是半干法脱硫除尘一体化装置,除了该装置之外,还有与之匹配的脱硫除尘岛,其与锅炉两者之间为串联,布置位置在锅炉后边。在进行处理的时候需要对石灰石矿粉的用量进行设计,其具体结果是由燃料量以及尾部SO2的用量进行分析得到的,矿粉的用量主要是通过对给料阀的转速进行控制来进一步实现的,这种旋转控制是采用变频调节来进行的。一般情况下其Ca、S 摩尔比值在一定范围内,该范围为1.26,但是由于上述仪器在使用过程中会存在一定的损耗,导致上述比值增加,高达5 以上。

1 脱硫反应原理

1.1 炉内干法脱硫原理

本厂循环流化床锅炉在进行工作的时候,其内部密相区的温度很高,在一般情况下可以达到770~990 ℃。石灰石粉在进行传输的时候没有经过压缩空气气力时是会被送入炉膛进而到达密相区,进行传输时主要经过的通道为4 个石灰石口,这种石粉颗粒较小,最大不过0.25 mm。当石粉进入炉膛的时候是通过气力进入的时候,其密相区内部存在很多的高温物料,在石灰石粉进入的一瞬间将其裹住,由于其主要材料是碳酸钙,在这种情况下,经过高温的处理,其就会进行分解,之后变为生石灰氧化钙以及CO2,在进行反应的时候颗粒的体积变小,内部间隙变大,这就使其与SO2的接触面积进一步变大,这就是脱硫效率高的主要原因。对于钙来说,后者的体积大于前者的体积,所以在CaO 外部的孔洞就极易被硫酸钙黏附,进而形成堵塞,这也就导致CaO 的很多表面不能再继续进行反应,这就致使CaSO4里面的CaO 和外部的SO2两者之间不能及时产生反应,导致脱硫不彻底,为了完成工作就需要大量的石灰石来进行反应,增加了成本。具体反应见式(1)、式(2):

1.2 炉外半干法脱硫原理

在进行脱硫处理时主要是通过对吸收剂用量的控制来进行实现的,也就是对供料器的转速进行控制,进而控制SO2排放浓度,该用量的选择主要取决于烟气流量和排放出来的SO2浓度两者之间的关系。为了保证消石灰和SO2两者之间能够进行反应,就需要将塔内的温度进行降低,主要采取的方法是喷水。进行这一操作的脱硫技术的主要过程就是CaSO4、灰尘以及布袋这三者之间构成一个稳定的关系,称之为循环灰,当积累达到一定程度时,就将其排出,主要的通道就是脱硫塔底部灰斗。

1)生石灰与水的水解反应见[式(3)]:

2)SO2被液滴吸收[见式(4)]:

3)Ca(OH)2和H2SO 的反应[见式(5)]:

4)部分CaSO3·1/2H2O 氧化反应[见式(6)]:

5)其他反应[见式(7)]:

2 燃料特性

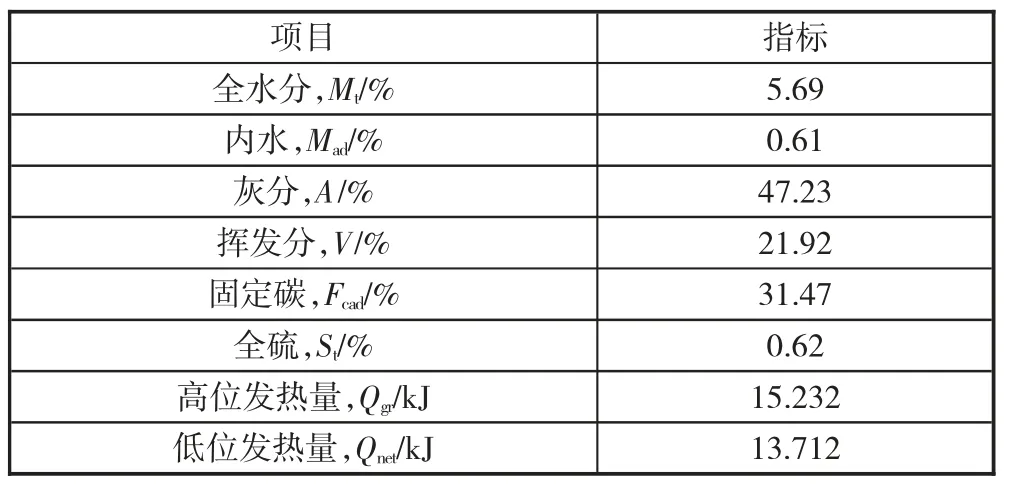

该公司2×1 165 t/h 燃煤的来源主要是周边煤矿,它的主要组成部分为2 个,分别是低热值烟煤及矸石,对其煤质工业进行一定的材料分析,其结果见表1。

表1 煤质工业分析

3 试验因素分析

本文进行分析的各类数据主要以该公司2×1165 t/h 提供数据为准。锅炉内部在进行脱硫的时候主要采用的方法是向内部喷石灰石粉进行脱硫处理,该方法为干法脱硫方式,炉外部进行脱硫的时候主要采用的方式为两种,分别是喷消石灰和水半干法脱硫方式。

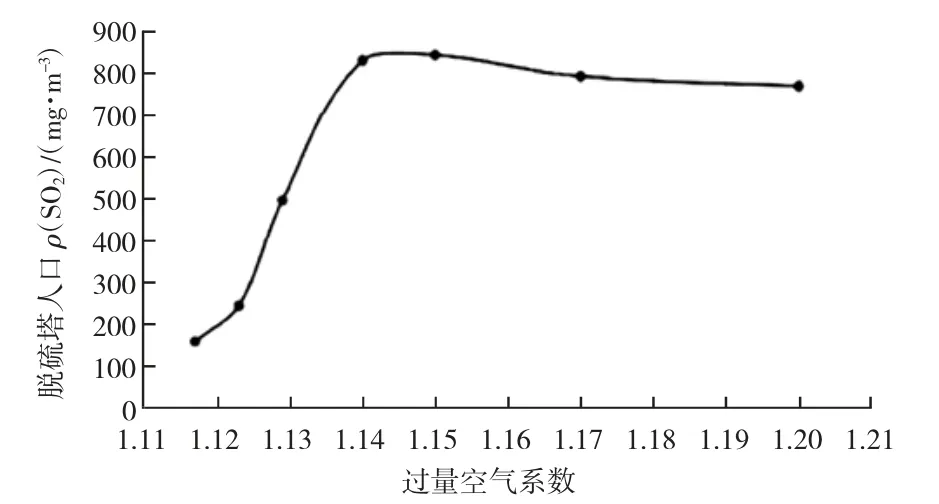

3.1 过量空气系数对SO2 的影响

本试验中对于过量空气系数的选择主要是通过对二次风量进行一定的调节来实现的,它的负荷的数据为165 MW,一次流化以及返料的风量的相关数据分别为300 000 m3/h 和10 700 m3/h 左右,床温大概是在850 ℃左右,内部的石灰石和消石灰的排量分别是5 t/h 和0 t/h,结果如图1 所示。

图1 过量空气系数对SO2 的影响

由图1 可知,SO2在进入脱硫塔的时候,进入入口的质量浓度变化比较明显,是增加的趋势,当过量空气系数到1.15 时浓度最大,其范围一般是1.12~1.14,在后面随着该数值的变大,出口处的SO2的浓度不再增加,而是缓慢下降。在进行燃烧时如果氧气浓度比较低,S 的存在形式主要是H2S,该物质对内部金属腐蚀较大。当机组在运行时负荷较大,此时的系数应比1.15 大。

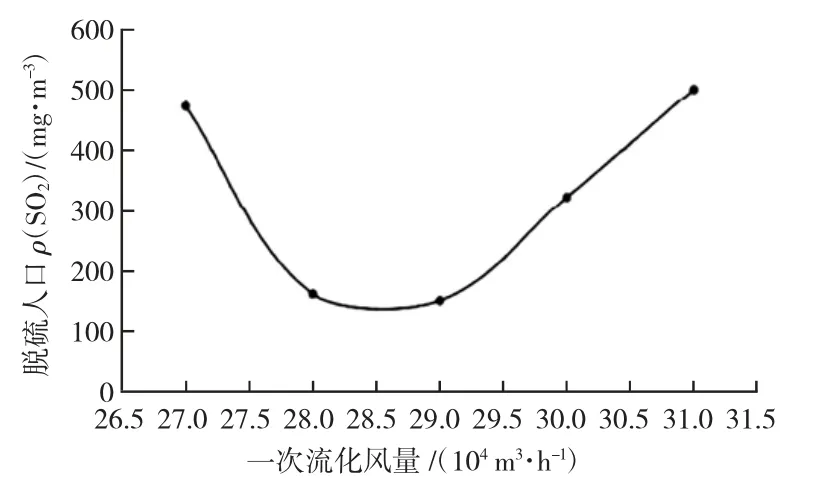

3.2 一次流化风量对SO2 的影响

本试验对于SO2的用量主要是通过对一次流化风量进行调节来实现的,上述各个数据基本不变,但是床压相比之下比较低,其变化不大。试验结果如图2 所示。

图2 一次流化风量数对SO2 质量浓度的影响

根据上述数据分析之后可以得到,当其他因素变化不大时,如果一次流化风量的数据为285 000 m3/h,那么在入口处的SO2浓度就是极其小的,并且该浓度会随风量变大或变小而变化,当该浓度比较低时,炉膛内部的SO2较多,就会影响炉膛的流化。当风量比较大时,SO2的浓度变化比较快,且呈现增加的趋势。对于在内部脱硫,其效率会随流化速度变大而变小。因此需要对其进行一定程度的改进,在进行灰循环的时候,由于管路较远,就导致管路中的回灰量变少,并不能实现节约。

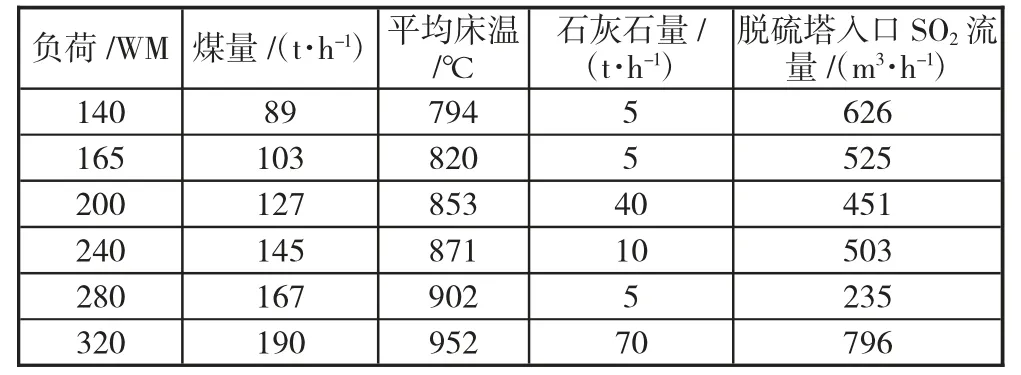

3.3 床温对SO2 的影响(见表2)

表2 床温对SO2 的影响

本试验对一次流化和返料风量的选择分别为310 000 m3/h 和10 800 m3/h,系数选在1.13 左右,消石灰的投放量为0 t/h。

由此可见,当锅炉温度在850~900 ℃时,内部的SO2与CaO 之间反应较大,在进行排放时浓度最低。但是当床温大于870 ℃,脱硫效率会被影响,所以在负荷比较低时,应调整风煤比提高床温;当负荷比较大时就需要将床压和一、二次风配比进行一定程度的控制,并对密相区温度进行调节。为控制成本,需要对其进行一定的改进,主要是将炉前石灰石改为炉后,进而进行运输。

4 结语

1)脱硫率最大时对于过量空气系数的选择,其数值选择范围为1.14~1.15,对于一次流化风的数据选择是285 000 m3/h,也就是说此时的反应效果最好。

2)炉外进行处理时,没有消石灰的情况下也能达标,就说明仅有一定量的石粉参与反应,随烟气排出外部,在内部未真正参与脱硫处理。

3)为了使煤粉流化,一般对于一次流化的风量在进行选择时取值都很大,导致石灰石排出较快,未真正参与反应。因此,锅炉内部脱硫不彻底,且有大量石灰石排出,改进方法如下:减小循环流化床锅炉布风板的面积,使内循环效果变大,使石灰石粉能够在炉内停留更长的时间;减少进入时的气压或在排出的位置添加装置风帽,石粉能够在炉膛内部停留更多的时间。