丁腈橡胶化学发泡材料的制备及性能研究

2023-03-25程珍珍郭子龙

马 跃,程珍珍,郭子龙

(1.中航通用飞机有限责任公司珠海复合材料科技分公司,广东 珠海 519000;2.中航通飞华南飞机工业有限公司,广东 珠海 519000)

引言

橡胶发泡材料,也被称为橡胶海绵[1],它是以橡胶作为基体,采用超临界气体发泡或化学发泡(加入发泡剂)等方法制备而成的橡胶/空气复材,因其内部存在大量的泡孔结构[2],与传统的硫化橡胶比较,发泡橡胶具有质量轻、强度高、成本低等特点,在建筑材料、汽车船舶、航空航天、医疗机械、家居家装、体育、环保节能、包装等诸多领域广泛应用。

橡胶化学发泡工艺是将发泡剂(复合发泡剂)均匀分散于橡胶基质中,在一定温度下,发泡剂分解生成一种或多种气体,在橡胶熔体中膨胀并在基体中形成泡孔结构,大大降低橡胶材料的密度[3]。在化学发泡过程中,橡胶生胶、硫化体系、补强防护体系和发泡体系必须良好配合。因此,橡胶发泡材料制备过程中需要平衡橡胶的发泡和硫化过程。本文通过系列实验考察了发泡过程中发泡剂的分解特性、发泡过程与硫化交联过程的平衡以及发泡剂用量材料性能的影响。

1 实验部分

1.1 实验原料

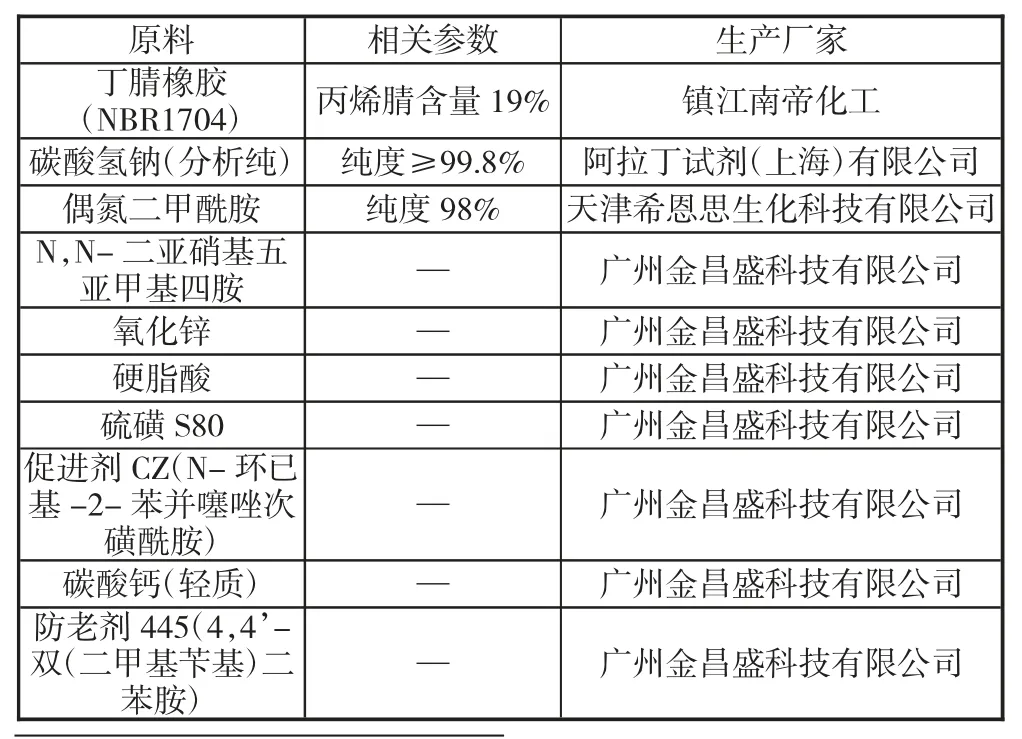

本研究中主要实验原料及详细信息如表1 所示:

表1 实验原料

1.2 主要仪器与设备

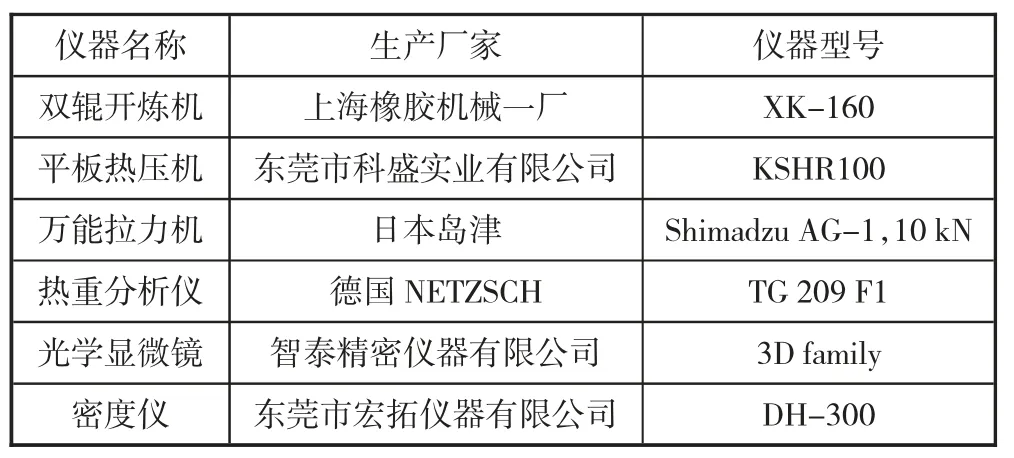

本研究中主要仪器及设备详细信息如表2 所示:

表2 主要仪器及设备

1.3 NBR 发泡工艺

通过双辊式开炼机将100 g NBR 生胶充分塑炼,使其相对分子质量减小,柔性增大;随后添加5 phr的氧化锌、2 phr 硬脂酸(硫化活化剂),2 phr 轻质碳酸钙(补强填料),2 phr CZ(硫化促进剂)1~9 phr(混合)发泡剂以及2phr 防老剂445,在开炼机上通过打卷和三角包将其均匀地分散在橡胶基体中,室温停放24 h,于在平板硫化机上发泡(170 ℃,20 min)。

1.4 表征方法

本实验在大气条件下以10 ℃/min 的扫描速度从30 ℃升温至300 ℃,在这个范围内得到发泡剂的TG曲线。

采用光学显微镜3D family 来观察发泡橡胶的形貌。

发泡橡胶的密度由DH-300 型密度计测定。取发泡橡胶和未发泡橡胶样品放置于样品台称量质量,随后将其置于水中(由于发泡橡胶密度比水小,测量密度时需用压物台保证样品全部浸没于水中),稳定后记录质量。发泡倍率按公式(1)计算:

式中:ρm表示混炼胶的密度;ρf表示发泡橡胶的密度。

2 结果与讨论

2.1 发泡剂的分解特性研究

发泡剂NaHCO3在140.1 ℃时分解,168.3 ℃时分解速度最快,在整个分解范围最大失重仅有36.77%,因此可以判断在橡胶发泡过程中,NaCO3发气量是很小的;而在TG/DTG 曲线中,AC 发泡剂的分解过程显示是一个多步反应,AC 发泡剂的初始分解温度为217.3 ℃,在分解的第一阶段,其质量变化为63.23%,在第二阶段,其质量变化约为36%。根据DTG 曲线可以很容易地看出,在237 ℃时期分解速率最高,且曲线的峰型非常尖锐,伴随质量损耗大,这表明AC 发泡剂在分解过程中具备突发性;H 的初始分解温度为203 ℃,热失重峰值为208.3 ℃,最大失重为76%。与AC 发泡剂一样,H 在聚合物中的分散性很好,分解时能产生大量气体,其DTG 曲线峰型也十分尖锐,说明其热分解也具有突发性。

2.2 ZnO 用量对发泡剂AC 分解特性的影响

ZnO 的添加对AC 发泡剂的热分解性能有很大的影响,在m(AC)∶m(ZnO)=2∶1 时,发泡剂的分解温度从237.6 ℃降低至196 ℃;当ZnO 的含量进一步增加时,其分解温度降低至176 ℃,可见ZnO 的加入可以有效地降低AC 的热分解温度,且两者的比例为1∶1 时,降低分解温度的效果最好。

2.3 发泡剂复配的分解特性

结果表明,发泡丁腈橡胶的密度随H 值的升高呈现先减小后增大的趋势,当m(AC)∶m(H 发泡剂)=2∶1 时,制品密度最小。

2.4 发泡剂用量对发泡丁腈橡胶的影响

利用三维Family 光学显微镜对其进行了形态观察;用DH-300 型密度计对其进行了密度测定,用UT-2080 型电子拉伸机对其进行了机械性能测试。

2.4.1 发泡剂用量对发泡丁腈橡胶形貌的影响

当添加1 phr 发泡剂时,发泡丁腈橡胶具有孔径小、孔壁厚的特征,且随着发泡剂的增加,泡孔直径逐渐增大,泡孔壁厚也随之减小,当发泡剂的添加量达到9 phr 时,发泡橡胶出现了泡孔破裂和泡孔合并的现象,此时泡孔尺寸也极不均匀。而当发泡剂添加量达到9 phr,一旦温度达到分解温度,发泡剂急剧分解出大量气体,此时交联网络构建尚不完善,过量的气体膨胀生长,直至冲破泡孔壁溢出基体,泡孔破裂且孔径大小不一。当发泡剂用量恰当,使得硫化过程和发泡过程能够基本同步,发泡橡胶的密度能够有效降低,且泡孔圆润均匀,孔壁厚度适中,此时橡胶具有较好的综合性能。

2.4.2 发泡剂用量对发泡橡胶综合性能影响

发泡橡胶的密度随发泡剂用量的增大而减小,当发泡剂用量为1 phr 时,其密度下降到未发泡的一半,且随着发泡剂含量的增大,制品密度从0.420 g/cm3下降到0.188 g/cm3。并且降低的趋势随着发泡剂用量的增加逐渐减小。且发泡橡胶中发泡剂的含量越高,其抗拉强度和硬度越低,且这种下降趋势逐渐增大。

3 结论

通过研究发泡剂、发泡助剂和发泡剂复配的热分解行为,得到能与丁腈橡胶硫化过程相匹配的发泡剂用量,随后通过调节发泡剂的用量,研究其对发泡丁腈橡胶的结构、密度和性能的影响,从而得出当AC发泡剂添加发泡助剂在与H 发泡剂复配时,能够得到发泡丁腈橡胶制品,同时当混合发泡剂用量为6phr时,发泡丁腈橡胶的综合性能最佳。