气液两相条件下迷宫密封泄漏分析与试验研究

2023-03-22曹恒超徐乙人孙楠楠朱桂香李永健

曹恒超 徐乙人 孙楠楠 陆 健 朱桂香 李永健

1.潍柴动力股份有限公司,潍坊,261061 2.清华大学摩擦学国家重点实验室,北京,100084 3.潍柴重机股份有限公司,潍坊,261108

0 引言

迷宫密封是应用广泛的非接触式密封,具有结构简单、成本低、寿命长的优点[1-3]。迷宫密封在气相和液相介质环境下均可使用,例如航空发动机空气流路中的迷宫密封均工作在气体中,而油泵及齿轮箱轴端位置的迷宫密封一般工作在液体环境或气液两相环境中。本文中大型船用柴油机曲轴箱轴端位置采用了非接触式的迷宫密封,被密封介质为滑油和空气的混合物。利用迷宫结构对气液两相介质进行密封在工程上较为常见。ZHANG 等[4]研究了迷宫密封在多相泵气泡流条件下的密封性能,并研究了迷宫密封对泵振动特性的影响。高旺[5]针对某高速列车齿轮箱迷宫密封和甩油环,分析了各种因素对密封间隙的影响,为高速列车齿轮箱迷宫密封间隙计算提供了理论支持。朱小晶[6]通过对某动车组牵引齿轮箱轴端迷宫密封进行CFD流场仿真,确定了密封结构中轴承座与甩油环密封空腔的最佳深度比值。徐继林[7]研究了船用大型低速主机主轴承的迷宫密封,通过改进油槽、回油孔及密封环的结构,排除了漏油故障。曹海军[8]设计了一种离心式轴端密封结构,利用回转轴上的密封盖和甩油环转动时产生离心作用,实现了对油气腔的密封,解决了漏油问题。

气液两相介质的运动行为非常复杂,很多情况下难以准确描述,在轴承腔、齿轮箱及曲轴箱等油气腔的轴端密封中,一般要求液相介质的泄漏量不超过一定标准,对空气的泄漏往往没有明确限制,但两种介质的泄漏是密切联系的。对于迷宫密封在气液两相介质条件下的应用研究,研究人员一般重点关注某一种改进措施的有效性,对气液两相介质的泄漏机理和密封机制缺乏深入研究。本文以大型船用柴油机曲轴箱迷宫密封为研究对象,通过开展泄漏测量试验获得两相介质条件下的泄漏特性,利用FLUENT软件进行流场及油滴运动仿真,揭示密封机理和泄漏规律,最终提出改进措施并验证措施的有效性。

1 密封结构

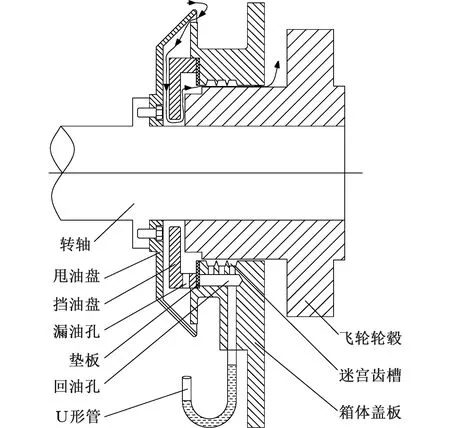

图1为船用大型柴油机曲轴箱的迷宫密封结构示意图,其中转轴、飞轮轮毂和甩油盘为转动件,而箱体盖板、挡油盘和垫板为静止件。为防止转静子碰摩,转动件与静止件之间的半径间隙设计值为0.75 mm。曲轴箱内的液相介质为滑油,腔内最高温度为80 ℃,腔内最大压力为3 kPa(表压)。图1中密封装置的左侧为油气腔,右侧为外界空气环境,泄漏路径已在图中用箭头示出,具体为:油气混合物绕过甩油盘和挡油盘,然后穿过飞轮轮毂和箱体盖板之间的间隙,最后泄漏进入外界环境。箱体盖板的内孔表面加工有一组迷宫齿槽,迷宫齿槽与飞轮轮毂之间构成了典型的直通式迷宫结构。对密封装置整体而言,转动件和静止件之间形成了曲折的泄漏通道,包含一系列节流间隙和膨胀空腔,所以亦可认为甩油盘、挡油盘、飞轮轮毂及箱体盖板等构成了更复杂的迷宫密封。

如图1所示,挡油盘底部设计有漏油孔,该漏油孔可使挡油盘底部的滑油流回腔内,避免此处积聚滑油。箱体盖板上迷宫齿槽的底部通过一组回油孔与U形管连接,迷宫齿槽收集的滑油沿回油孔和U形管流回腔内。U形管作为回油通道的同时,其内部存储的滑油还可阻止腔内气体沿U形管外漏。

图1 曲轴箱迷宫密封结构Fig.1 Structure of labyrinth seal on crankcase

在曲轴箱工作时,允许曲轴箱内的空气排至腔外,但不允许曲轴箱轴端位置出现明显的滑油泄漏,暂定的泄漏量上限值为5 mL/h。在整机试验过程中发现,在曲轴箱腔内压力值接近3 kPa时轴端密封处滑油泄漏量超过暂定标准。虽然可通过在腔体上安装抽气设备达到降低腔压并避免滑油泄漏的目的,但这种方法会使系统复杂,因而不被接受,仍需研究密封结构的改进方案。

为便于开展试验,按图1设计并加工了迷宫密封试验件,试验件的各间隙尺寸及迷宫齿槽尺寸与实际结构相同,但缩小了各零件的径向尺寸。在试验件中,箱体盖板内孔与飞轮轮毂之间的半径间隙保持为0.75 mm,箱体盖板上内孔直径缩小为φ186 mm,甩油盘的外径缩小为φ316 mm。箱体盖板试验件上的三个迷宫齿槽的截面为梯形,槽宽为9.04 mm,槽底部的宽度为6.24 mm,槽深为4.5 mm,相邻迷宫齿槽所夹迷宫齿的齿顶宽度为0.4 mm。根据换算,试验件的最高试验转速须不低于2000 r/min。下文所述的仿真和试验工作均基于试验件尺寸进行,以方便将仿真结果与试验数据对比分析。

2 气液两相介质泄漏仿真

在FLUENT软件中开展气液两相介质泄漏仿真分析,虽然流体域可简化为二维轴对称模型,但为便于研究油滴在壁面旋转条件下的泄漏行为,本文基于三维几何模型进行仿真分析。建立1/16流体域三维几何模型,如图2所示。流体域两侧的“分割面”采用周期性对称边界条件,流体域入口压力设置为3 kPa(表压),出口压力设置为标准大气压,静止壁面和旋转壁面处均采用“固壁边界条件”。使用理想气体模型描述空气物理特性,基于RNGk-ε模型计算求解。因流体域具有回转特征,故采用了扫掠式网格划分方法。在仿真过程中开展了网格无关性验证,当箱体盖板与飞轮轮毂间隙处的网格尺寸依次为0.05 mm、0.03 mm和0.02 mm时,对应的网格数依次约为37万、74万和200万,计算得到的泄漏量相差不超过2%。为保证计算结果准确并兼顾计算效率,在模型中宽度小于1 mm的缝隙处,网格尺寸按0.05 mm设置,且保证网格层数不小于15。

图2 流体域几何模型及边界条件Fig.2 Geometric and boundary conditions offluid domain

FLUENT软件中提供了多种两相流计算模型,包括离散相模型(discrete phase model, DPM)、流体体积模型、欧拉模型及混合模型[9],其中离散相模型适用于第二相体积占比低且以液滴、颗粒等形式离散分布的情况[10-11]。在曲轴箱工作过程中,大部分滑油在重力作用下直接流至箱体底部,少部分滑油因飞溅、雾化等作用弥散在曲轴箱腔内,因轴端迷宫密封无法完全阻止空气泄漏,所以可出现少量滑油在气流输运作用下泄漏至腔外的现象。依据实际滑油泄漏情况及空气泄漏量的计算结果可以判断,迷宫密封流体域内液相体积百分数远小于10%,因此基于离散项模型开展气液两相介质泄漏仿真是合理的。

模型中的油滴运动条件定义如下:油滴沿垂直于入口界面的方向飞入,其初速度为小值,当油滴与壁面接触时,油滴被吸附,油滴运动至出口后,油滴逃逸至外界环境。在模型中定义一系列尺寸的油滴粒子后,便可在计算结果中获得一系列尺寸油滴的运动轨迹。

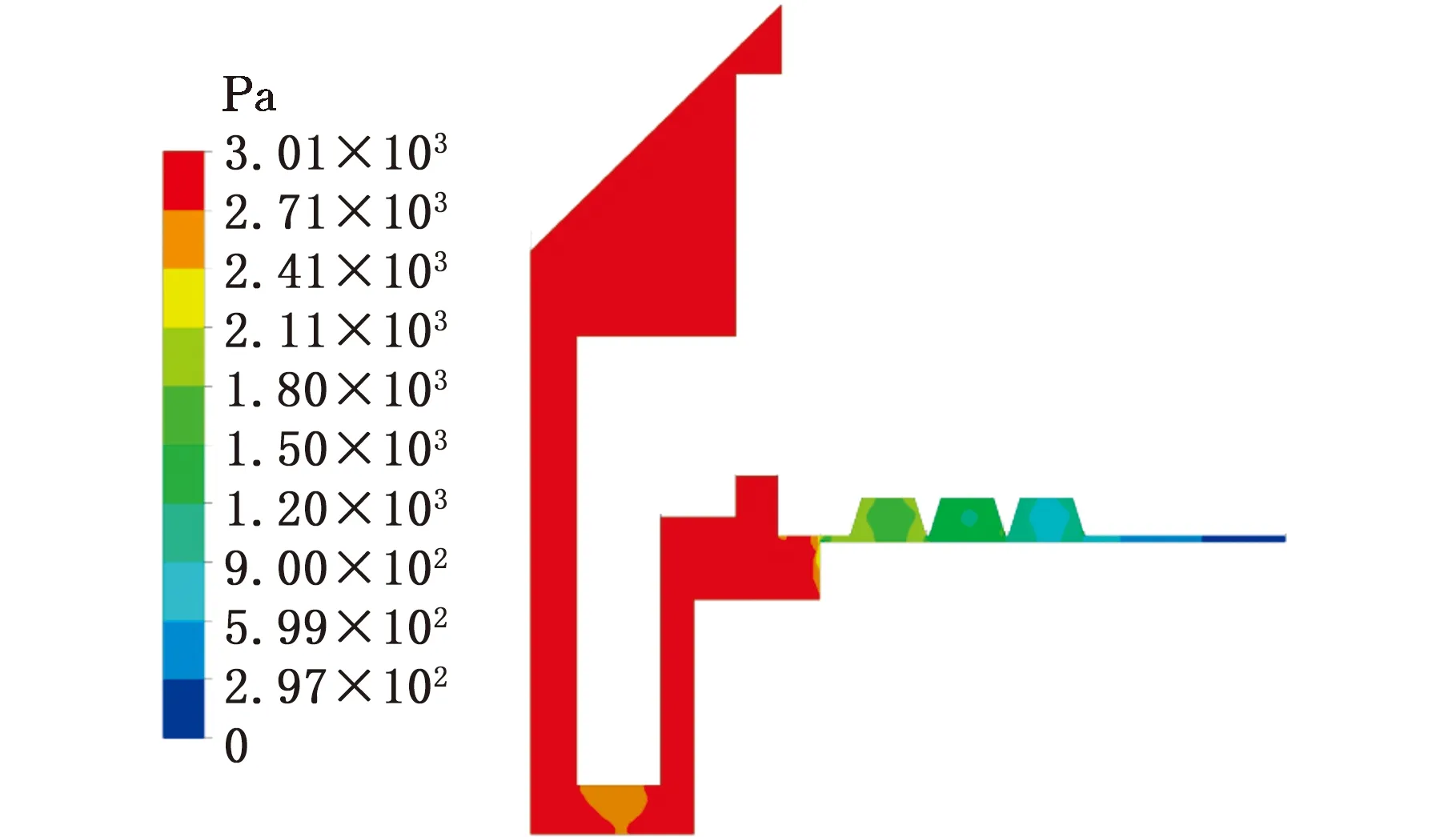

在腔压3 kPa、转速2000 r/min的条件下,计算得到的气体压力分布见图3a,气体速度矢量图见图3b。在图3a中,可见甩油盘和挡油盘处气流压力损失较小,大部分压力损失集中在轮毂和箱体盖板之间的间隙及迷宫齿槽处。在轮毂和盖板之间的间隙值为0.75 mm的情况下,空气泄漏量计算结果为46.5 m3/h。通过改变流体域的几何特征参数进行对比分析,可发现飞轮轮毂和箱体盖板之间的小间隙起着主要的节流作用,很大程度上决定了空气泄漏量。而箱体盖板上迷宫齿槽的形状和数量对空气泄漏量影响相对较小,取消三个迷宫齿槽的情况下,空气泄漏量增加约20%。

(a)压力云图

根据图3b中的气体速度矢量图,在2000 r/min转速条件下,甩油盘等旋转件的壁面使流体域内的空气出现较为强烈的周向旋转现象,另外迷宫齿槽的空腔中存在气流漩涡。通过对多个转速条件进行对比分析可知,虽然壁面旋转导致气流出现显著周向旋转,但在不超过2000 r/min的转速条件下,转速对空气泄漏量的影响仍是微弱的。

图4所示为粒径为20 μm、10 μm、5 μm和1 μm油滴运动轨迹的计算结果,对应的转速和腔压值亦为2000 r/min和3 kPa。可见在旋转气流的作用下,进入密封装置的油滴会迅速获得周向速度,粒径越大的油滴,越容易在离心力和惯性力的作用下与壁面接触,而粒径小的油滴更倾向于沿着气流的流线运动,并可能逃逸至外界环境中。图4a中粒径为20 μm的油滴在密封装置入口附近便全部与壁面碰撞;如图4b所示,10 μm粒径的油滴运动距离有所增加;而在图4c中一部分5 μm粒径的油滴成功越过了挡油盘,但仍未能逃逸,在图4d中,1μm粒径的油滴中已有相当一部分逃逸至外界环境中,根据逃逸液滴数量及液滴总数量可算得1μm粒径油滴的逃逸率为36%。虽然实际情况下油气两相介质运动行为极为复杂,油滴与壁面接触后的铺展、破碎、融合及吹起等行为难以准确描述,油滴的初始粒径分布亦无准确数据,但仍可从油滴泄漏仿真分析得到以下结论:①存在空气泄漏时,迷宫密封难以阻止微小油滴的泄漏;②虽然甩油盘和挡油盘对气体的阻力较小,但在拦截大粒径油滴方面发挥着重要作用。

(a)粒径为20 μm油滴轨迹(b)粒径为10 μm油滴轨迹

3 气液两相条件下的密封试验

根据曲轴箱迷宫密封实际结构和工况条件搭建了气液两相迷宫密封试验装置,试验装置由供气系统、供油系统、动力系统、排风系统及试验腔体等组成,可在该试验装置中设定转子转速、腔内压力、供油温度及供油压力等参数。试验腔体的三维结构见图5,试验腔体被密封装置分隔为油雾腔和空气腔,油雾腔用于模拟曲轴箱内部的油气两相环境,油雾通过压力雾化喷嘴产生。

图5 气液两相密封试验装置的结构Fig.5 Structure of test rig for gas-liquid two-phase seal

在试验装置进气管路上设置涡街流量计以测量空气泄漏量,流量计测量精度为±1.5%,测量范围为7~56 m3/h。利用量筒测量漏油速率,需测量两个位置的漏油速率,分别是箱体盖板正下方的“集油孔一”和空气腔底部的“集油孔二”,“集油孔一”与图1中的U形管对应,“集油孔二”与泄漏至外界环境的滑油量相对应。测量空气泄漏量及漏油速率可为气液两相密封机理研究及密封装置改进提供依据。为保证供油温度在要求范围内,将油温测量热电偶设置在压力雾化喷嘴附近,并由试验人员实时监控并调节油箱加温功率。绝大部分滑油在重力作用下沿油雾腔底部的回油管回到油箱,实现了滑油循环利用,这使得试验状态能够长时间保持,从而避免了试验启停过程中壁面滑油黏附带来的泄漏量测量误差。

在试验调试过程中发现,喷油条件对漏油速率有明显影响,根据调试情况将喷油压力设置为5.5 MPa,此时的漏油速率水平适中,便于使用量筒测量。供油温度值设置为45±3 ℃,此时油品黏度约为30 MPa·s,通过调节供气阀门使油雾腔的压力保持在3 kPa;供气温度与环境温度相近,为18±3 ℃。试验转速范围为0~2400 r/min,每间隔400 r/min设置一个漏油速率测量点。为便于对比不同密封结构的密封能力,本文中的漏油速率均按上述参数进行试验测量。

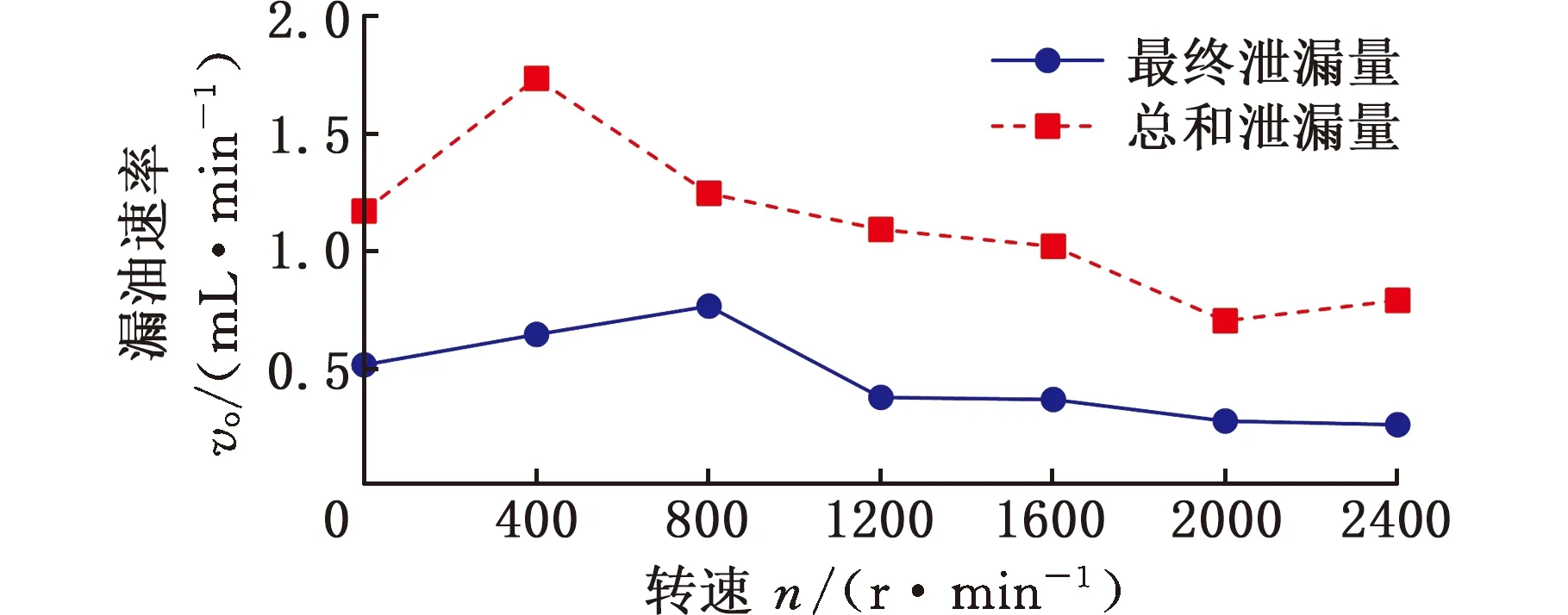

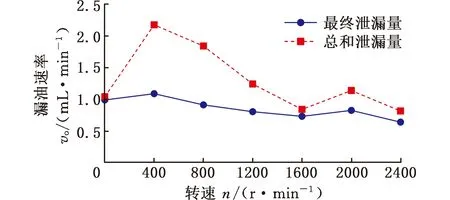

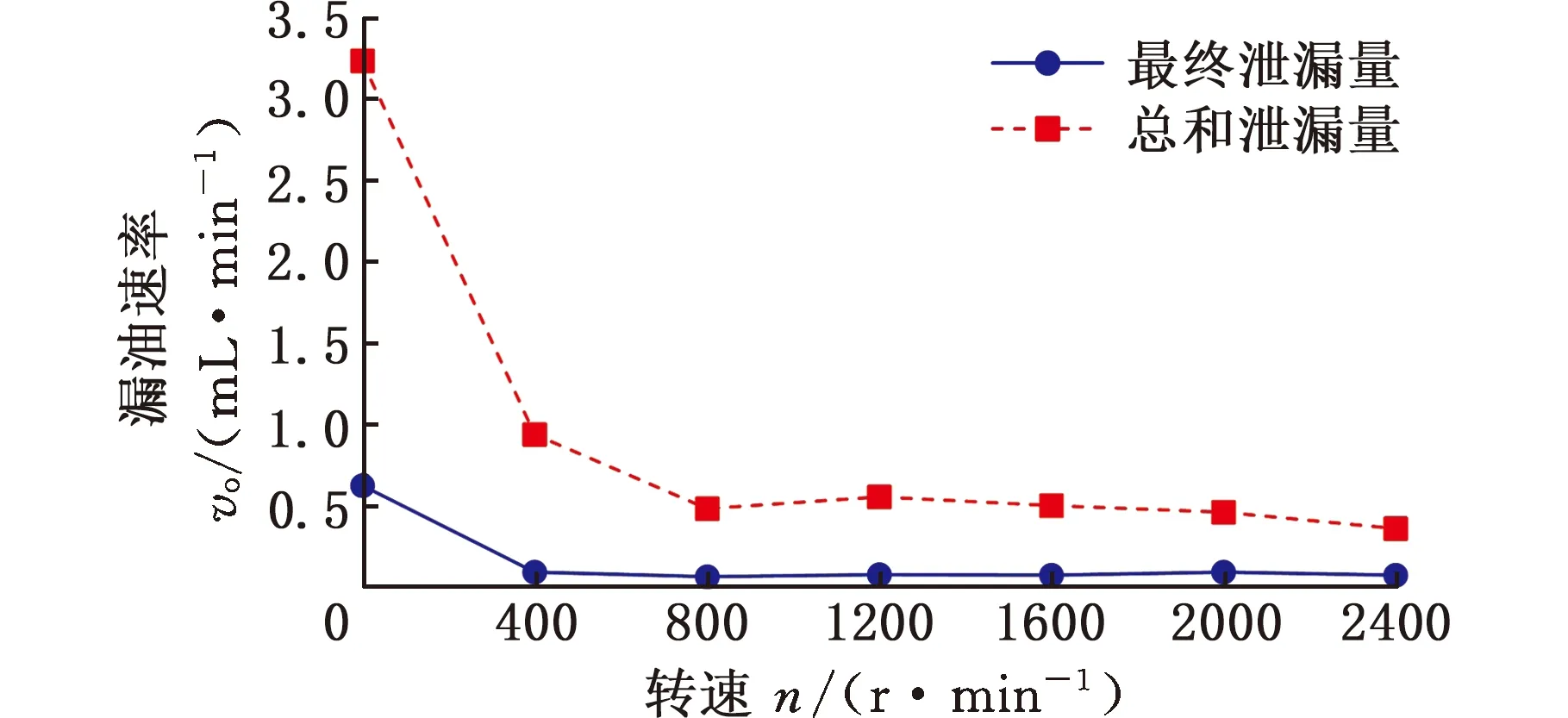

图6为试验测得的漏油速率随转速变化曲线,其中最终泄漏量是指在空气腔中“集油孔二”处测得的漏油速率,而总和泄漏量是“集油孔一”和“集油孔二”的漏油速率的总和。最终泄漏量为泄漏至外界环境的泄漏量,能够表征密封装置整体的密封性能。总和泄漏量为绕过甩油盘和挡油盘的总油量,可反映挡油盘和甩油盘对滑油的密封作用。由图6可知,在试验工况条件下,密封装置的总和泄漏量显著高于最终泄漏量,这说明有相当比例的滑油从U形管处流回腔内。

图6 原密封结构的漏油速率Fig.6 The oil leakage rate of original seal structure

(a)未安装挡油盘(b)未安装甩油盘和挡油盘图7 无挡油盘或甩油盘的密封结构Fig.7 Sealing structure without oil baffle or slinger

为验证密封装置中甩油盘和挡油盘的滑油密封作用,对图7所示的两种密封结构进行了漏油速率测量,其中图7a所示的密封结构中取消了挡油盘,而图7b所示结构中同时取消了甩油盘和挡油盘。

(a)未安装挡油盘时的漏油速率

图8a所示为图7a中密封结构对应的漏油速率曲线,与图6对比可知,在不安装挡油盘时,最终泄漏量和总和泄漏量均有所增加,各转速条件下的最终漏油量大约增加一倍。图8b所示为图7b密封结构对应的漏油速率曲线,可见不安装甩油盘和挡油盘条件下,漏油速率增加10倍以上。还测量了图7两种密封结构的空气泄漏量,结果表明是否安装挡油盘或甩油盘对空气泄漏量影响较小,取消挡油盘和甩油盘后空气泄漏量增幅不超过10%。试验过程中发现,当油雾腔中的滑油雾化良好时,空气腔一侧的排气口均能观察到雾状滑油溢出,这验证了难以阻止微小油滴随空气泄漏的分析结论。

4 结构改进及验证

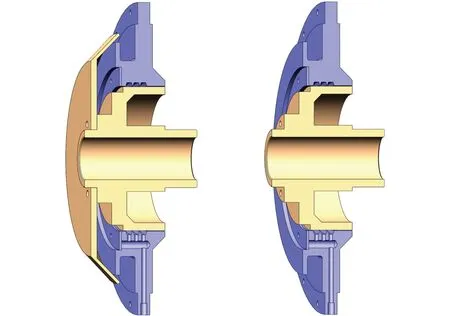

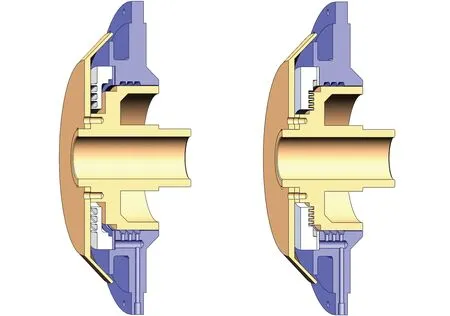

空气对滑油的向外输运是滑油泄漏的驱动力,减少空气泄漏有助于减少滑油泄漏。另一方面,甩油盘、挡油盘及U形管的挡油、回油行为已被证明具有显著减漏效果,所以可以进一步改进密封装置中的挡油、回油结构。转静子之间理论间隙不得小于0.75 mm,故难以缩小箱体盖板和飞轮轮毂之间的间隙。经研究,提出了图9所示的两种改进方案。在图9a所示的方案中,挡油盘上增加了一组直通式迷宫齿,迷宫齿形状为矩形,新增迷宫齿的齿顶间隙值为1 mm。图9b的改进方案在挡油盘和飞轮轮毂之间设置了交错式迷宫结构[12-13],其齿形亦为矩形,交错迷宫的径向间隙和轴向间隙均为1 mm。在这两种改进方案中,均取消了挡油盘正下方的漏油孔(图1),目的是防止滑油沿该漏油孔向外泄漏,避免油气混合物绕过新增的迷宫结构。

(a)改进方案一 (b)改进方案二图9 两种增加迷宫结构的改进方案Fig.9 Two improved structures with added labyrinth

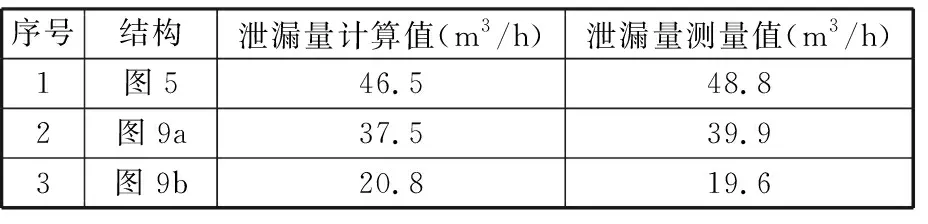

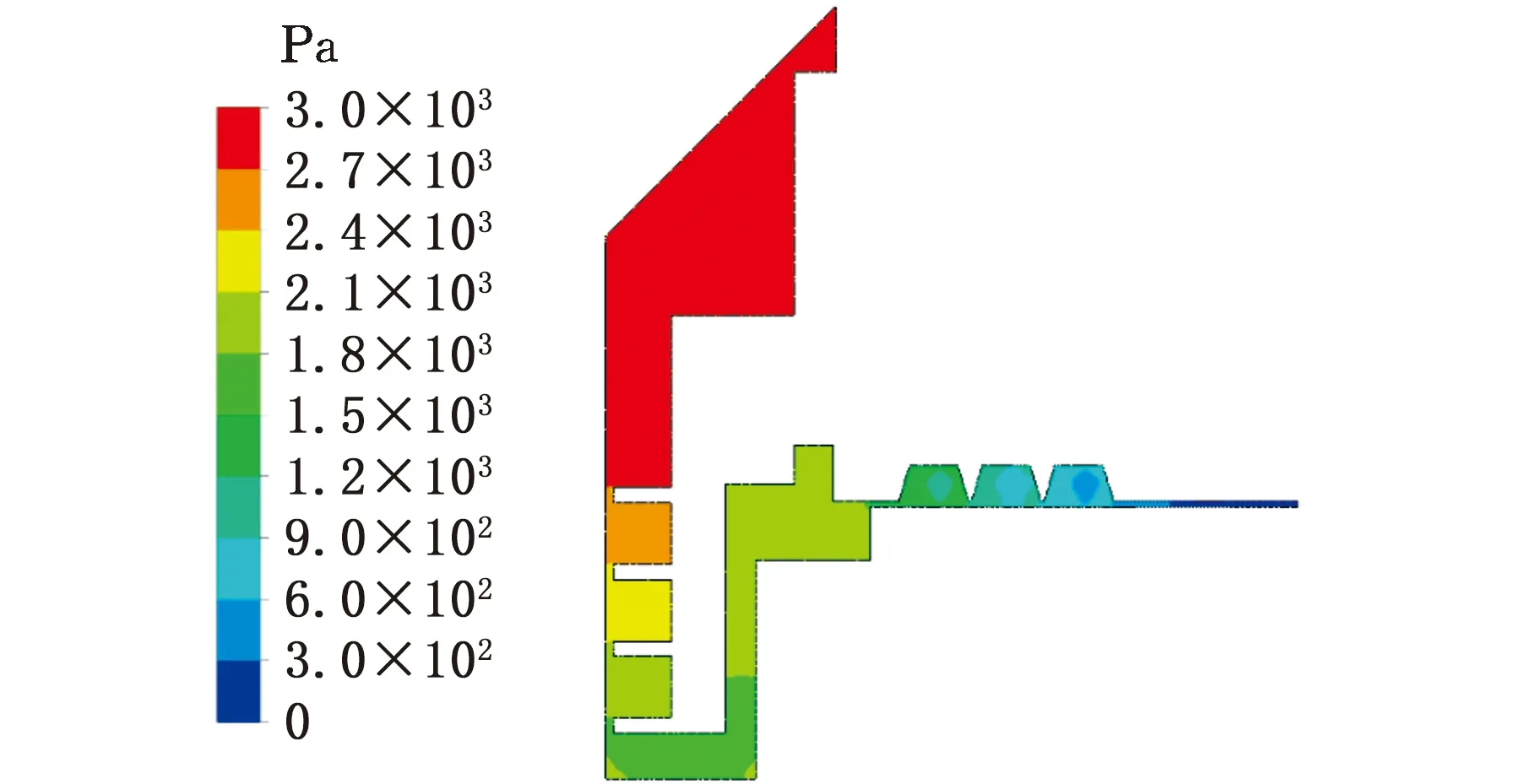

对图9所示两种密封结构进行仿真,并在试验装置中测量其空气泄漏量和漏油速率。表1为腔压为3 kPa、转速为2000 r/min条件下的空气泄漏量数据,可见两种改进结构的空气泄漏量相对原结构均明显下降,方案一的空气泄漏量降幅约为20%,而采用交错迷宫的方案二空气泄漏量降幅达到了60%。图10为两种改进密封结构的压力分布图,可见泄漏压力损失不再集中于挡油盘和轮毂之间的迷宫间隙处。在图10a中,挡油盘处新增迷宫结构承担了约1 kPa的压降,约占总压降的1/3。在图10b中,交错迷宫结构承担了约2 kPa的压降,约占总压降的2/3。显然增加的交错迷宫结构承担了大部分泄漏阻力,并使空气泄漏量减少。

表1 原结构及改进结构的空气泄漏量

(a)改进方案一

在气液两相迷宫密封试验装置中测量两种改进密封结构的滑油泄漏特性,方法及条件参数与第3节相同,获得的滑油泄漏特性曲线见图11。将图11a与图6所示原密封结构滑油泄漏曲线进行对比可知,改进方案一在零转速时的漏油速率有所增大,但其他转速条件下的泄漏量均减小,特别是“最终泄漏量”有较大降幅。将图11b与图6进行对比可知,增加交错迷宫结构的改进方案二各转速点滑油泄漏速率均有减小,没有出现零转速点漏油速率显著增大的情况,且400 r/min及更高转速条件下的漏油速率亦减小至很低的水平。

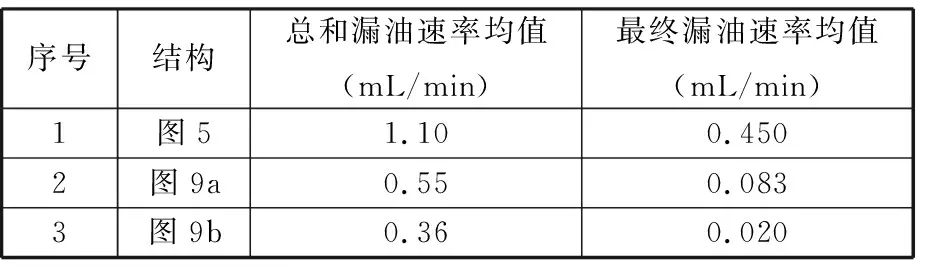

零转速不包含在正常工作转速范围内,因此统计了400 r/min以上转速点漏油速率的平均值,结果见表2。由表2可知,改进方案一的总和漏油速率为原结构的50%,最终漏油速率为原结构的20%。改进方案二的总和漏油速率为原结构的30%,最终漏油速率仅为原结构漏油速率的4.5%。

(a)改进方案一

表2 原结构及改进结构的平均漏油速率

零转速条件下,进入密封装置的滑油主要依靠重力作用流回腔内,不存在离心作用,图9a中挡油盘的迷宫齿会对重力回油产生一定的阻碍作用,导致更多的滑油在气流吹拂作用下进入箱体盖板和轮毂的间隙处,这是改进方案一中零转速时漏油量增大的原因。而在图9b的改进方案中,新增的交错迷宫结构在挡油盘和轮毂之间,不会阻碍零转速条件下的重力回油行为,因此改进方案二中没有出现零转速时漏油量增大的情形。在两种改进结构中,最终漏油量的下降幅值均明显高于总和漏油量的下降幅值,这可能与改进方案取消了挡油盘底部的漏油孔有关。

本节的仿真和试验结果表明:在密封装置中增加迷宫齿能够减少空气泄漏,进而使滑油泄漏量减小;间隙相同的条件下交错式迷宫结构的密封效果显著优于直通式迷宫结构;取消挡油盘底部的回油孔不会造成漏油量增大,反而可能减小滑油泄漏量。

5 结论

对气液两相条件下的迷宫密封进行了仿真分析、试验研究及改进设计,主要结论如下:

(1)可利用迷宫密封中的旋转流动对油气两相介质进行分离和回油,但这种分离和回油作用对微米级粒径或更小粒径的微小油滴效果有限。

(2)同样间隙条件下,交错式迷宫结构的密封效果显著优于直通式迷宫结构,可利用交错迷宫结构降低空气泄漏,进而减少空气对液相介质的向外输运。

(3)在气液两相介质的迷宫密封设计中,甩油、挡油及回油结构对液相介质的泄漏行为具有重要影响,需结合迷宫结构进行合理设计。