脉冲激光逐层钎焊金刚石-镍铬合金工艺研究

2023-03-22李时春周妃四

李时春 周 磊 周妃四 孙 卓

1.湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭,411201 2.湖南科技大学机电工程学院,湘潭,411201

0 引言

激光钎焊制备砂轮因其加热时间短、加工热影响区小等优点而被广泛关注和研究[1-2]。HUANG等[3]采用激光钎焊制备金刚石工具进行磨削试验,结果显示从钎焊层中拔出的金刚石磨粒比例很低(约5%)。杨志波等[4-5]将Ni-Cr 合金作为钎料,采用激光钎焊制备出了金刚石砂轮块,并进行了加工试验,结果表明:金刚石磨粒在磨削过程中基本上为正常磨损,无磨粒脱落现象。此外,现有文献还对单层金刚石磨粒砂轮开展了激光钎焊工艺和钎焊机理的研究,包括工艺参数对单层磨粒钎焊表面质量和微观组织形态的影响、金刚石与钎料的冶金结合等[6-11]。然而,目前有关多层金刚石磨粒砂轮的激光钎焊研究报道甚少。文献[12-14]从单道扫描到单层扫描、再到多层扫描,系统研究了镍铬合金与金刚石磨粒的多层激光钎焊工艺,在优化的工艺参数条件下,实现了多层金刚石磨粒砂轮试块的激光逐层钎焊成形,钎料对金刚石浸润包裹充分,整体成形质量好。磨损试验结果显示,激光逐层钎焊制备的砂轮试块具有较好的耐磨损特性,磨粒经历了正常磨耗磨损,但在激光钎焊金刚石砂轮中,金刚石磨粒会出现不同程度的热损伤等问题,还有待解决[15-21]。

连续激光钎焊在逐层钎焊过程中随着层数的增加热积累量逐渐增大,对裂纹的产生具有促进作用,且易造成金刚石的热损伤。而脉冲型激光加工过程中,由于脉冲之间存在较长的时间间隔,有利于钎焊过程中热量的扩散冷却,可以有效地减少激光逐层钎焊过程中热量的积累,进而减低热积累对金刚石的热损伤、减少裂纹缺陷的产生。苏艳芳等[22-23]、郭佳杰等[24]仿真研究了脉冲式激光钎焊金刚石的温度场分布,并在仿真优化的工艺参数条件下进行了脉冲激光试验研究。该仿真结果显示,脉冲激光钎焊金刚石过程中要适当地降低峰值功率,并增大脉宽和脉冲频率;在优选参数条件下进行脉冲激光钎焊可实现金刚石-钎料-基体之间有效的连接,金刚石热损伤小,金刚石与合金钎料之间形成了化学冶金结合。然而,现有文献仅限于对单层磨粒进行脉冲激光钎焊,对多层金刚石磨粒砂轮的脉冲激光钎焊研究尚未见报道。

本文主要研究了脉冲激光逐层钎焊镍铬合金和金刚石混合粉末的成形工艺,分析了脉冲激光工艺参数对成形质量和金刚石磨粒损伤的影响规律,可为脉冲激光逐层钎焊金刚石砂轮的制备及应用提供试验指导及工艺基础。

1 试验(材料、设备、过程)

试验用的金刚石粒径为30 μm左右,基板材料为45钢,钎料为粒径5 μm左右的镍铬合金粉末。钎料及基板材料成分如表1所示。试验开始之前,将金刚石和镍铬合金粉末充分混合,混合粉末中金刚石所占体积分数为25%。

表1 镍铬合金粉末与45钢材料成分(质量分数)

本文采用由某公司生产的振镜式脉冲激光加工设备进行激光钎焊试验。激光波长λ=1064 nm、焦点光斑直径ω0=28 μm、激光功率P的调节范围为0~100 W、脉宽τ四挡可调(τ= 20 ns、30 ns、60 ns、120 ns)、脉冲重复频率f调节范围为10~1000 kHz、激光束扫描速度v的调节范围为0~10 m/s。

试验开始之前对镍铬合金和金刚石混合粉末进行烘干处理,用无水乙醇对基板进行清洗并干燥。考虑到激光器的最大功率只有100 W,将铺粉厚度固定为40 μm。进行多层钎焊时,考虑粉末厚度的收缩,铺粉过程中采取等差添加垫片进行铺粉,保证每一层的粉厚为40 μm。根据相关文献所述脉冲激光钎焊时要适当地增大脉宽,所以本文试验设定脉宽为120 ns。钎焊试验时将金刚石和镍铬合金混合粉末预先平铺在45钢基板上。单层钎焊和多层钎焊试验采用S形激光扫描方式,层与层之间的扫描角度相差90°。

分别设计了单道钎焊、单层钎焊、多层钎焊的成形试验。本文通过设置不同的工艺参数进行钎焊试验,分析不同工艺参数对成形质量和金刚石损伤的影响,主要考察的变化参数有:激光功率P,脉冲频率f,扫描速度v,离焦量L,扫描间距M,参数取值如表2所示。

表2 钎焊工艺参数

试验完成后用无水乙醇清洗试样,并采用超景深显微镜、扫描电镜设备观察钎焊层表面形貌及金刚石损伤形态。对于多层试样,本文还截取了多层钎焊件截面,用砂纸打磨至2000目后抛光,再用王水溶液进行腐蚀,观察了多层钎焊件截面形貌及金刚石磨粒形态。由于工艺参数与钎焊成形质量间的关系复杂,各参数对成形质量影响存在关联性,成形质量好坏受热输入量大小的影响显著,因此本文考察了峰值功率密度和线能量密度对成形质量的影响,其中峰值功率密度ρ0=4P/(τfπD2),线能量密度ρ=P/(Dv)。上述计算式中光斑直径D会随离焦量L的变化而改变。通过对输出的激光束进行打点试验,测量得到在离焦量L=3 mm、5 mm、10 mm时的光斑直径D分别为110.5 μm、165.5 μm、303 μm。此外,为了考察多层钎焊层与基体的结合强度,本文对多层钎焊件进行三点式抗弯曲强度试验。所制作出的抗弯曲样品尺寸为:长35 mm、宽10 mm、厚2.5 mm(其中钎焊层厚0.5 mm、基板厚2 mm),抗弯试验的跨距长度为22 mm,载荷的加载速度为0.5 mm/min。

2 结果与分析

2.1 单道钎焊

2.1.1离焦量对单道钎焊成形的影响

图1所示为扫描速度30 mm/s、激光功率70 W、脉冲频率200 kHz时,不同离焦量(离焦量L分别为3 mm、4 mm和 5mm,所对应的峰值功率密度分别为3.04×106W/cm2、1.95×106W/cm2和1.36×106W/cm2,所对应的线能量密度分别为21.12 J/mm2、16.91 J/mm2和14.10 J/mm2)下激光钎焊所得的单道钎焊表面形貌。当离焦量为3 mm时,单道熔高较小,单道后半段在基板上几乎只留下激光扫描过的痕迹。原因是,此时的峰值功率密度和线能量密度均相对较大,在激光钎焊时混合粉末吸收了过多的热量,易形成飞溅,留在熔道上的粉末材料非常少。当离焦量为4 mm时,峰值功率密度和线能量密度减小,粉末损失量少,留在熔道上的粉末材料增加。然而,熔道仍然呈现出明显的断续现象,单道上出现熔融球。当离焦量为5 mm时,单熔覆道成形相对比较连续,但熔覆道成形欠饱满且单道后半段的熔高相对较低。原因是,随着离焦量的增大,峰值功率密度不断减小,因高峰值功率密度产生的热冲击作用而导致的粉末流失逐渐减小,熔覆道逐渐变得相对连续;但是由于线能量密度减小,能量输入不足,熔化成形的粉末量不足,从而导致熔覆道欠饱满。

2.1.2激光功率对单道钎焊成形的影响

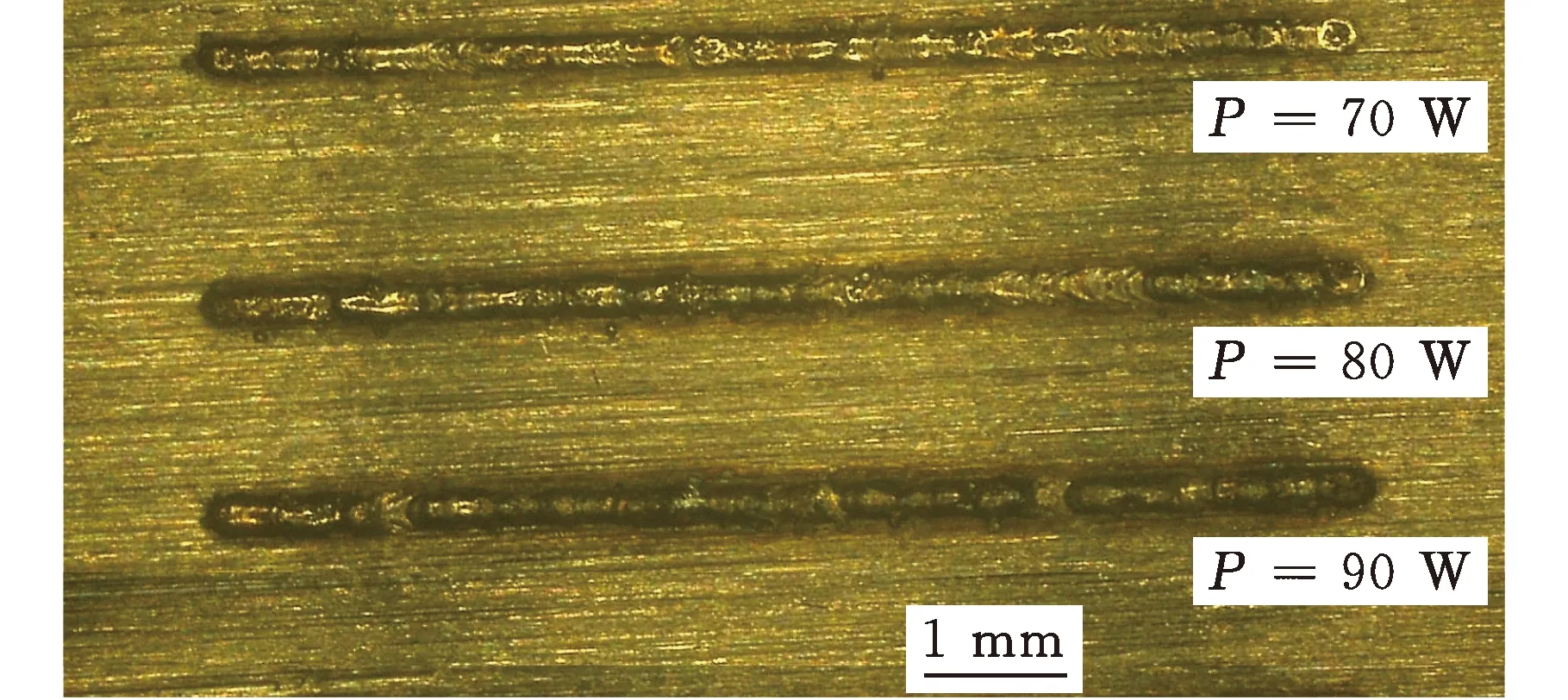

图2所示为离焦量5 mm、扫描速度30 mm/s、脉冲频率200 kHz时,不同激光功率(激光功率P分别为70 W、80 W和90 W,所对应的峰值功率密度分别为1.36×106W/cm2、1.55×106W/cm2和1.74×106W/cm2,所对应的线能量密度分别为14.10 J/mm2、16.11 J/mm2和18.13 J/mm2)下激光钎焊所得的单熔覆道表面形貌。当激光功率为70 W和80 W时,熔覆道较连续,而当激光功率为90 W时,熔覆道偶尔出现断续现象。原因是,当激光功率增大时,钎焊时的峰值功率密度和线能量密度也随之增大。过高的峰值功率密度将导致钎焊过程的不稳定,进而形成不连续熔道。此外,随着功率的增大,可观察到形成的熔覆道更加饱满,原因是随着线能量输入的增加,熔合的粉末量增加,进而会形成更加饱满的熔覆道。

图2 不同激光功率下的单道形貌Fig.2 Single channel morphology under differentlaser power

2.1.3扫描速度对单道钎焊成形的影响

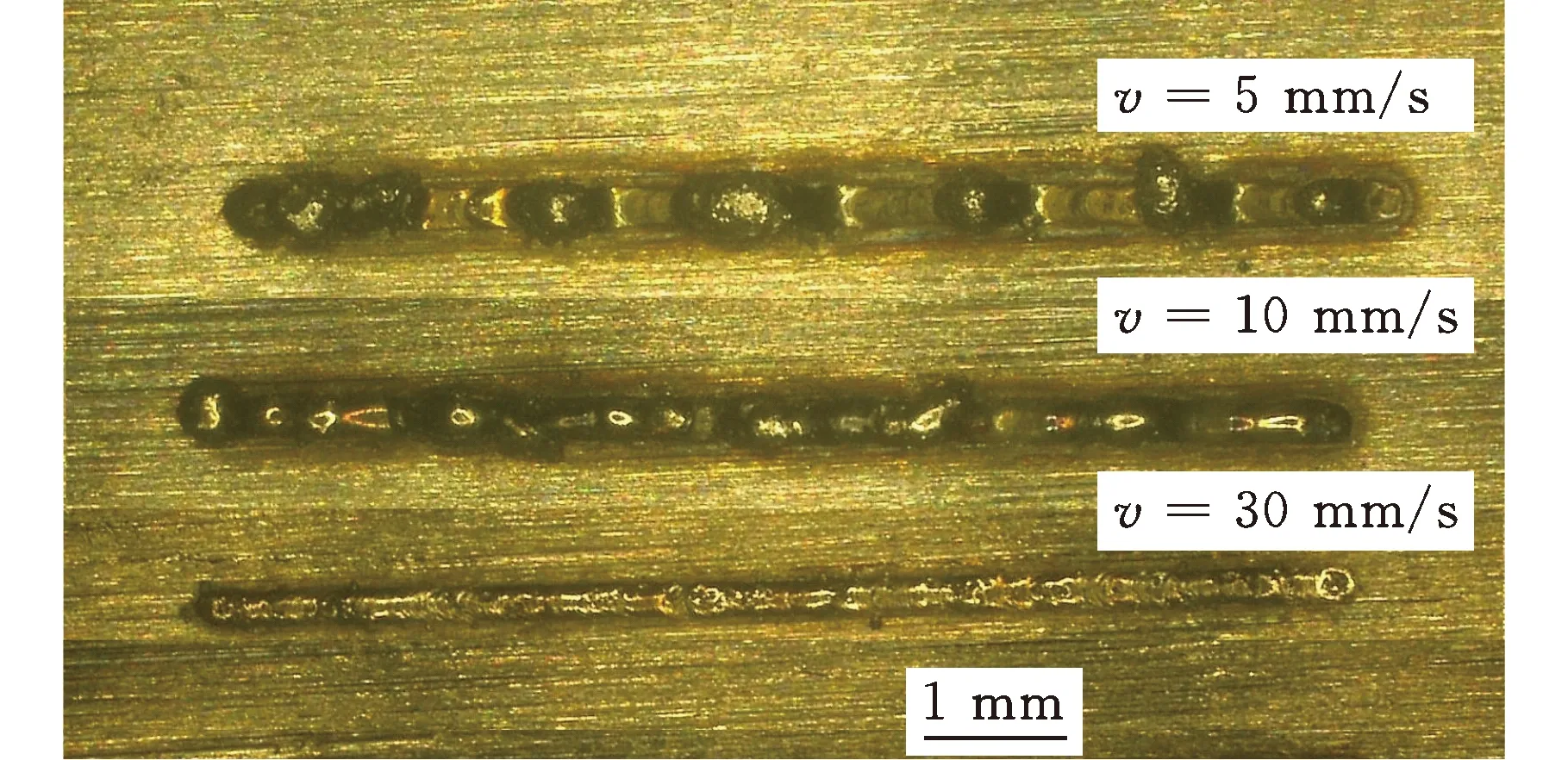

图3所示为离焦量5 mm、激光功率70 W、脉冲频率200 kHz时,激光钎焊所得单熔覆道表面形貌随扫描速度的变化规律。扫描速度v分别为5 mm/s、10 mm/s和30 mm/s时,对应的峰值功率密度均为1.36×106W/cm2,对应的线能量密度分别为84.59 J/mm2、42.30 J/mm2和14.10 J/mm2。随着扫描速度的增大,熔覆道形貌由不连续变为连续。原因是,当扫描速度(5 mm/s和10 mm/s)较低时,线能量密度过大,钎料熔池凝固速度慢,钎料熔液吸收了大量周边的粉末,钎料熔液会在表面张力作用下形成熔融球。随着扫描速度的增大,线能量密度减小,钎料熔液凝固速度增大,并逐渐形成连续的熔覆道。

图3 不同扫描速度下的单道形貌Fig.3 Single channel morphology under differentscanning speed

2.1.4脉冲频率对单道钎焊成形的影响

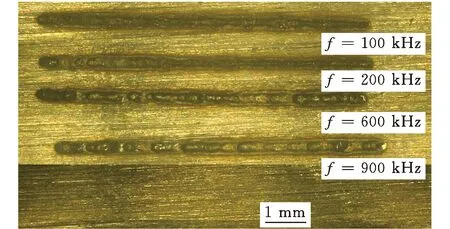

图4所示为离焦量3 mm、激光功率70 W、扫描速度30 mm/s时,不同脉冲频率(脉冲频率f分别为100 kHz、200 kHz、600 kHz和900 kHz,此时的峰值功率密度分别为6.08×106W/cm2、3.04×106W/cm2、1.01×106W/cm2和6.76×105W/cm2,线能量密度固定为21.12 J/mm2)下激光钎焊所得的单道钎焊表面形貌。当脉冲频率为100 kHz和200 kHz时,因峰值功率密度过大,加工过程中的热冲击作用导致粉末大量流失,钎焊道上基本只有激光扫描过的痕迹。随着脉冲频率逐渐增大到600 kHz和900 kHz时,峰值功率密度逐渐减小,熔覆道逐渐形成。

图4 不同脉冲频率下的单道形貌Fig.4 Single channel morphology under differentimpulse frequency

2.1.5线能量密度和峰值功率密度对单道成形质量的影响

图5展示了线能量密度和峰值功率密度与成形质量的关系,图中正方形、圆形和三角形分别代表单道成形形貌的好(熔道较连续)、中(熔道存在断续及不够饱满现象)和差(钎焊时飞溅现象严重,熔道上粉末较少,烧黑现象比较严重)。由图5可知,线能量密度过大或太小均不易形成较好的熔覆道,峰值功率密度过大时同样不能获得连续熔覆道。综合单道试验结果,当线能量密度为14~25 J/mm2、峰值功率密度不大于1.8×106W/cm2时,有望获得相对较好的单道钎焊熔道形貌。

图5 单道熔道形貌统计图Fig.5 Single channel morphology statistics

2.2 单层钎焊

2.2.1离焦量对单层钎焊成形的影响

图6所示为离焦量10 mm、激光功率100 W、脉冲频率600 kHz、扫描速度30 mm/s、扫描间距0.25 mm时,激光钎焊所得的单层钎焊表面形貌,此时的峰值功率密度为1.93×105W/cm2,线能量密度为11.0 J/mm2。图6所示的钎焊层表面有许多未熔融的钎料粉末,钎焊层表面不光滑且出现局部凸起的熔融球,钎焊层表面高度差为444.2 μm,钎焊层表面的金刚石大多棱角清晰,无明显损伤,但大多数金刚石主要聚集在局部凸起的熔融球表面。原因是当线能量密度较小时,金刚石在钎料熔液表面张力作用下聚集在熔液表面。图7所示为离焦量5 mm、激光功率90 W、脉冲频率200 kHz、扫描速度30 mm/s、扫描间距0.27 mm时,激光钎焊所得的单层钎焊表面形貌,此时的峰值功率密度为1.74×106W/cm2,线能量密度为18.13 J/mm2。图7所示的钎焊层表面熔覆道排列清晰,熔覆道上出现凸起的熔融球,钎焊层表面高度差为531.0 μm;大多数金刚石分布在凸起的熔融球上,且金刚石出现腐蚀沟槽和凹坑等现象。图8所示为离焦量3 mm、激光功率100 W、脉冲频率600 kHz、扫描速度30 mm/s、扫描间距0.25 mm时,激光钎焊所得的单层钎焊表面形貌,此时的峰值功率密度为1.45×106W/cm2,线能量密度为30.17 J/mm2。图8所示的钎焊层表面成形平整,道与道排列整齐,钎焊层表面高度差为143.1 μm;金刚石无聚集现象,但是钎焊层表面金刚石较少。可能是因为钎焊过程中线能量密度较高,加工过程中的材料气化对金刚石有冲击作用,导致金刚石出现逃逸,钎焊层表面的金刚石非常少,并且金刚石会出现严重的破碎损伤形态。

(a)超景深50倍视图

(a)超景深50倍视图

(a)超景深50倍视图

对比图6~图8可知,随着离焦量减小到3 mm,表面出现熔融球及金刚石聚集的情况较少,成形表面高度差较小,表面较平整。原因是随着离焦量的减小,线能量密度增大,材料熔化更加充分,流动性更好,有利于钎料熔液铺展成形。然而,由于能量密度增大,导致金刚石的损伤程度会逐渐加剧。

2.2.2激光功率对单层钎焊成形的影响

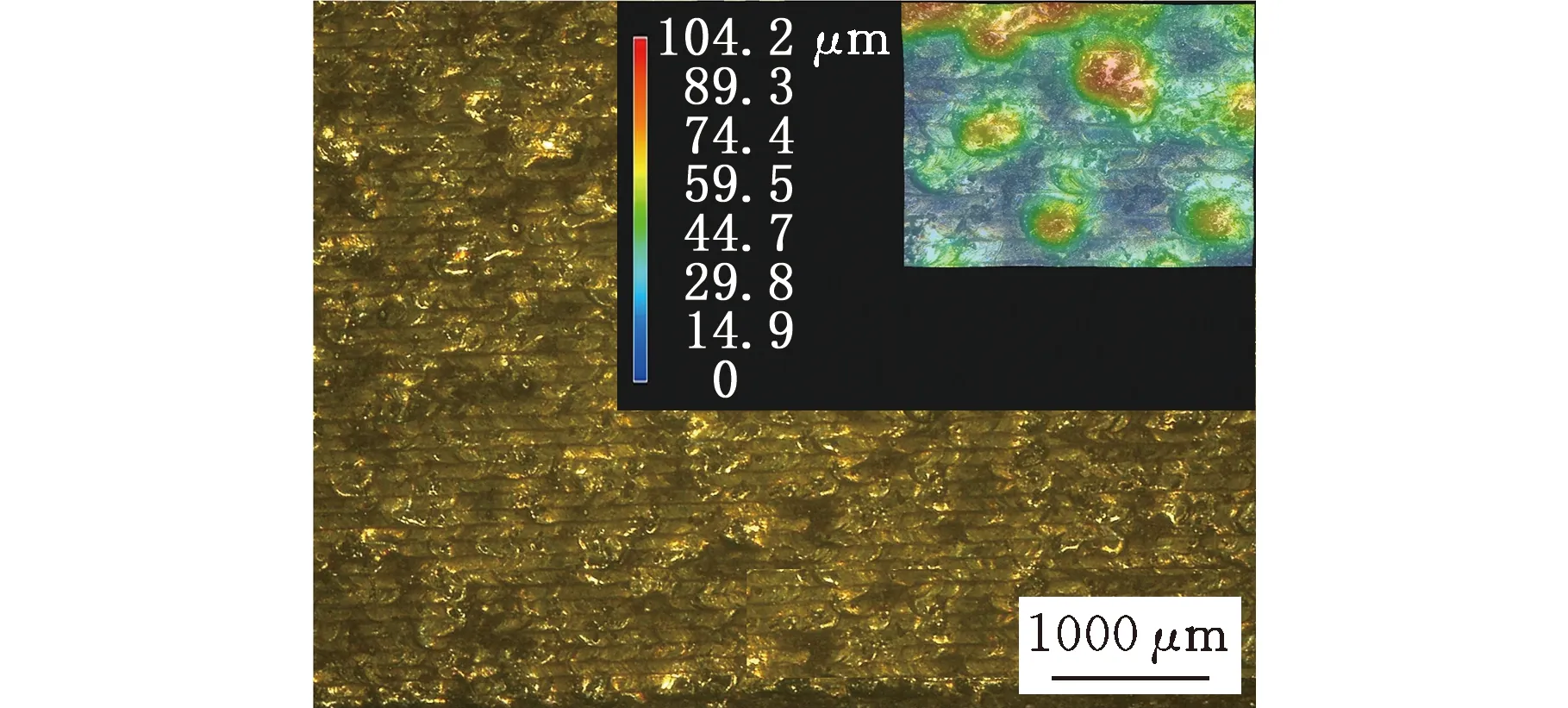

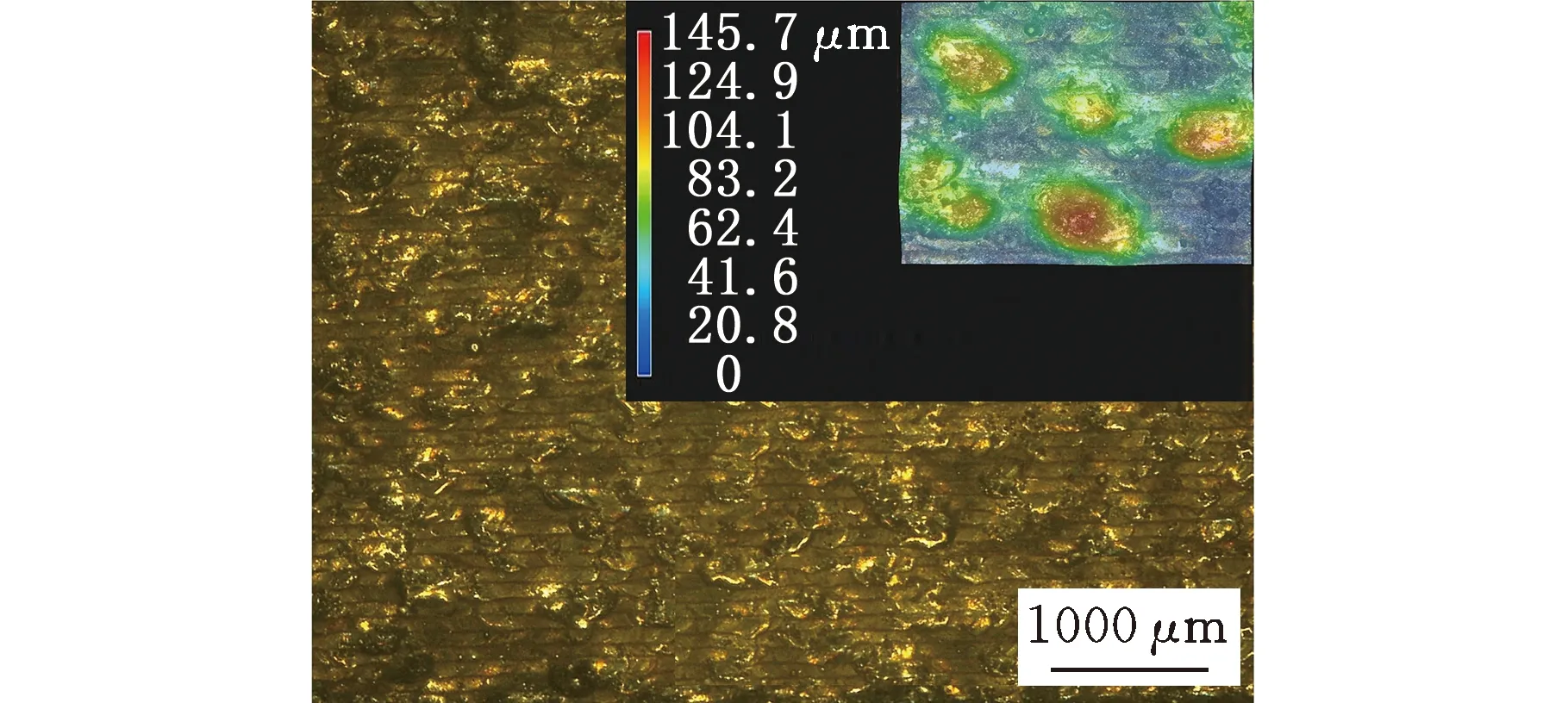

当离焦量为3 mm,脉冲频率为900 kHz,扫描速度为30 mm/s,扫描间距为0.25 mm,激光功率分别为70 W、80 W、90 W和100 W(对应的峰值功率密度依次为6.76×105W/cm2、 7.72×105W/cm2、8.69×105W/cm2和9.66×105W/cm2,对应的线能量密度依次为21.12 J/mm2、 24.13 J/mm2、27.15 J/mm2和30.17 J/mm2)时,激光钎焊单层表面形貌结果分别如图9~图 12所示。由图9可以看出,当激光功率为70 W时,钎焊表面高度差为104.2 μm,金刚石无明显损伤、形态较完整。由图10可以看出,当激光功率为80 W时,钎焊层表面高度差为145.7 μm,大部分金刚石比较完整,且金刚石分布较均匀。由图11可以看出,当激光功率为90 W时,钎焊层表面高度差为72.5 μm,部分金刚石出现局部破碎的损伤现象。由图12可以看出,当激光功率为100 W时,钎焊层表面高度差为128 μm,部分金刚石出现局部破碎的损伤现象。

(a)超景深50倍视图

(a)超景深50倍视图

(a)超景深50倍视图

(a)超景深50倍视图

对比图9~图 12可知,四种激光功率条件下得到的钎焊层表面高度差无明显规律,均较为平整。随着激光功率增大到90W 和100 W时,金刚石损伤明显。原因是,较大激光功率对应的峰值功率密度和线能量密度较大,钎焊过程中金刚石受到的热冲击作用更大,金刚石损伤更严重。

2.2.3脉冲频率对单层钎焊成形的影响

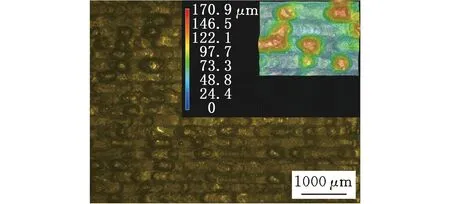

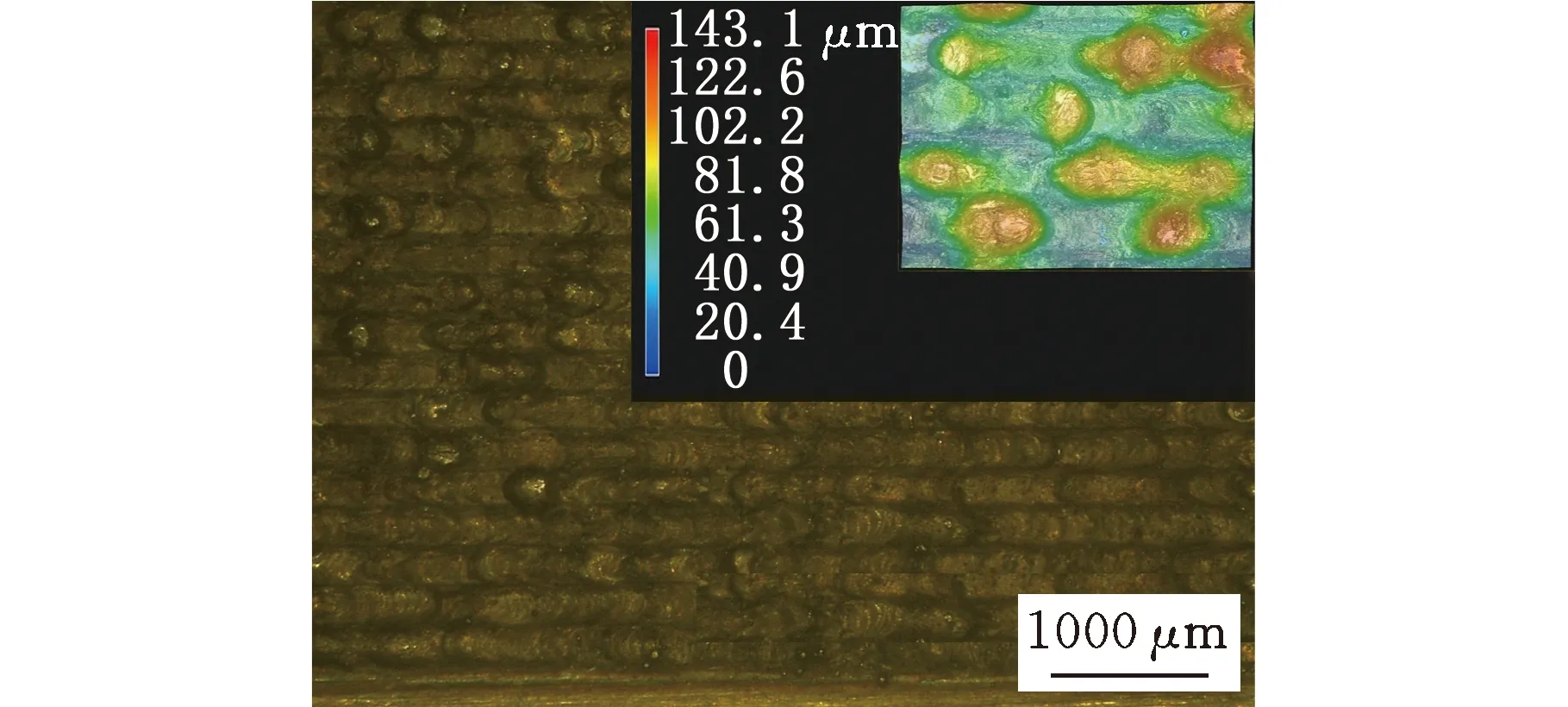

当离焦量为3 mm,激光功率为100 W,扫描速度为30 mm/s,扫描间距为0.25 mm,脉冲频率分别为400 kHz、600 kHz和900 kHz(此时线能量密度均为30.17 J/mm2,而对应的峰值功率密度依次为2.17×106W/cm2、1.45×106W/cm2和9.66×105W/cm2)时,钎焊所得的单层钎焊表面形貌如图13~图15所示。由图13可以看出,当脉冲频率为400 kHz时,钎焊层表面高度差为170.9 μm,金刚石数量较少,金刚石出现整体破碎等严重损伤形态。由图14可以看出,当脉冲频率为600 kHz时,钎焊层表面高度差为143.1 μm,金刚石数量同样较少且出现整体破裂及破碎等严重损伤形态。由图15可以看出,当脉冲频率为900 kHz时,钎焊层表面高度差为128 μm,部分金刚石出现局部破碎的损伤形态。

(a)超景深50倍视图

(a)超景深50倍视图

(a)超景深50倍视图

对比图13~图15可知,随着脉冲频率的增大,钎焊层表面高度差越来越小,金刚石的损伤程度逐渐降低。原因是,随着脉冲频率的增大,峰值功率密度逐渐减小,降低了钎焊过程中的不稳定性,并且脉冲频率越高,脉冲能量的重叠越多,形成的熔池越连续,因此表面高度差越小;同时更低峰值功率密度时金刚石的损伤更小。

2.2.4扫描速度对单层钎焊成形的影响

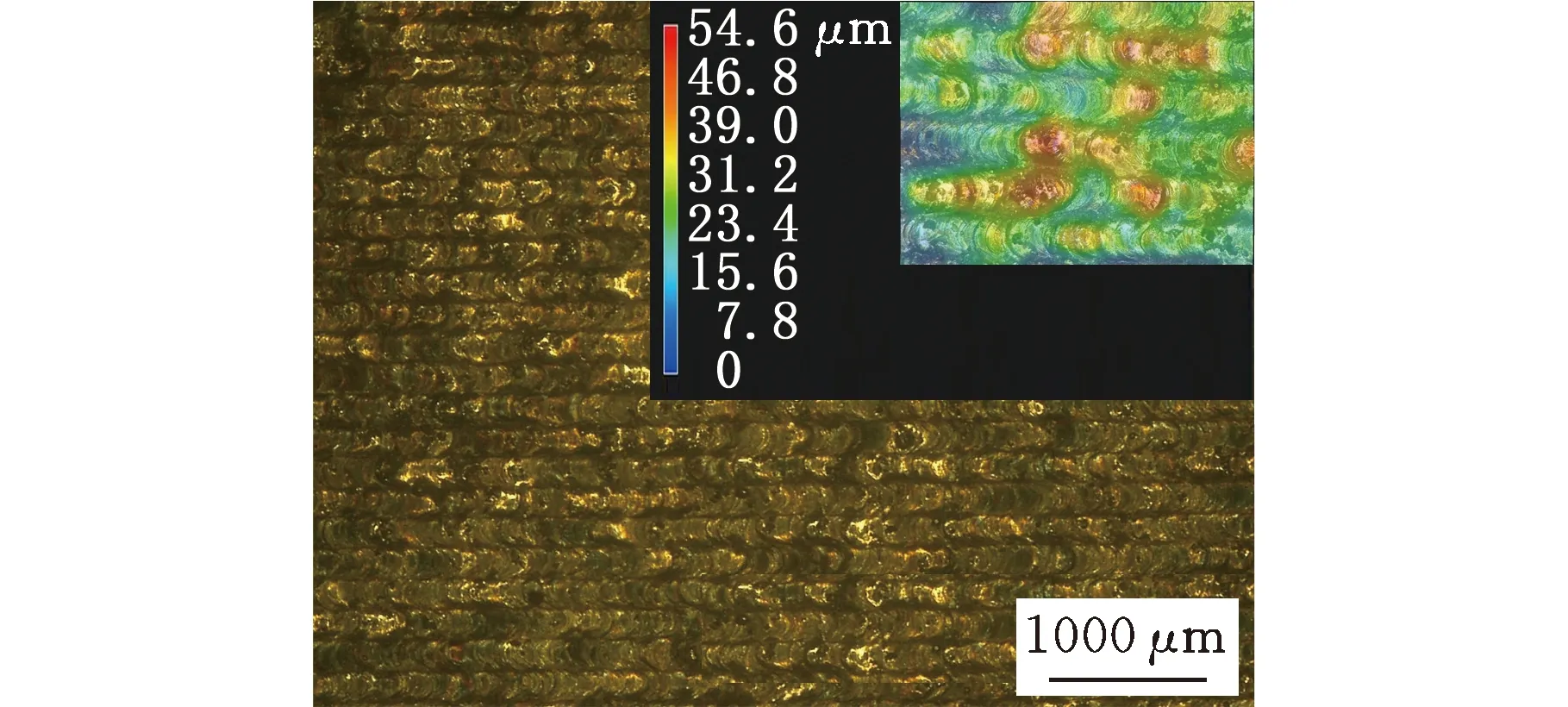

当离焦量为3 mm,激光功率为80 W,脉冲频率为500 kHz,扫描间距为0.2 mm,扫描速度分别为40 mm/s、45 mm/s和50 mm/s(此时峰值功率密度均为1.39×106W/cm2,而对应的线能量密度依次为18.10 J/mm2、16.09 J/mm2和14.48 J/mm2)时,钎焊所得的单层钎焊表面形貌如图16~图18所示。由图16可以看出,当扫描速度为40 mm/s时,钎焊层表面高度差为54.6 μm,部分金刚石出现局部破碎的现象。由图17可以看出,当扫描速度为45 mm/s时,钎焊层表面高度差为66.2 μm,部分金刚石也出现局部破碎的现象。由图18可以看出,当扫描速度为50 mm/s时,钎焊层表面高度差为57.4 μm,部分金刚石出现表面腐蚀损伤形态。

(a)超景深50倍视图

(a)超景深50倍视图

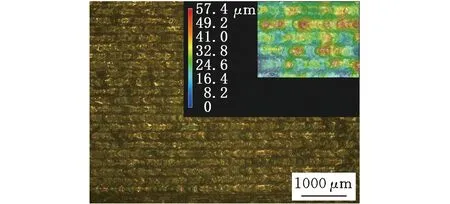

(a)超景深50倍视图

由上述结果(图16~图18)可知,随着扫描速度的增大,钎焊层表面高度差的差异小于12 μm,且高度差均非常小,表明以上参数条件下获得的钎焊层表面平整性较好。此外,随着扫描速度的增大,金刚石损伤程度逐渐降低。原因是,随着扫描速度的增大,线能量密度减小,金刚石的热损伤降低。

2.2.5扫描间距对单层钎焊成形的影响

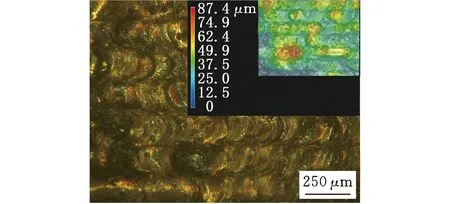

(a)超景深200倍视图

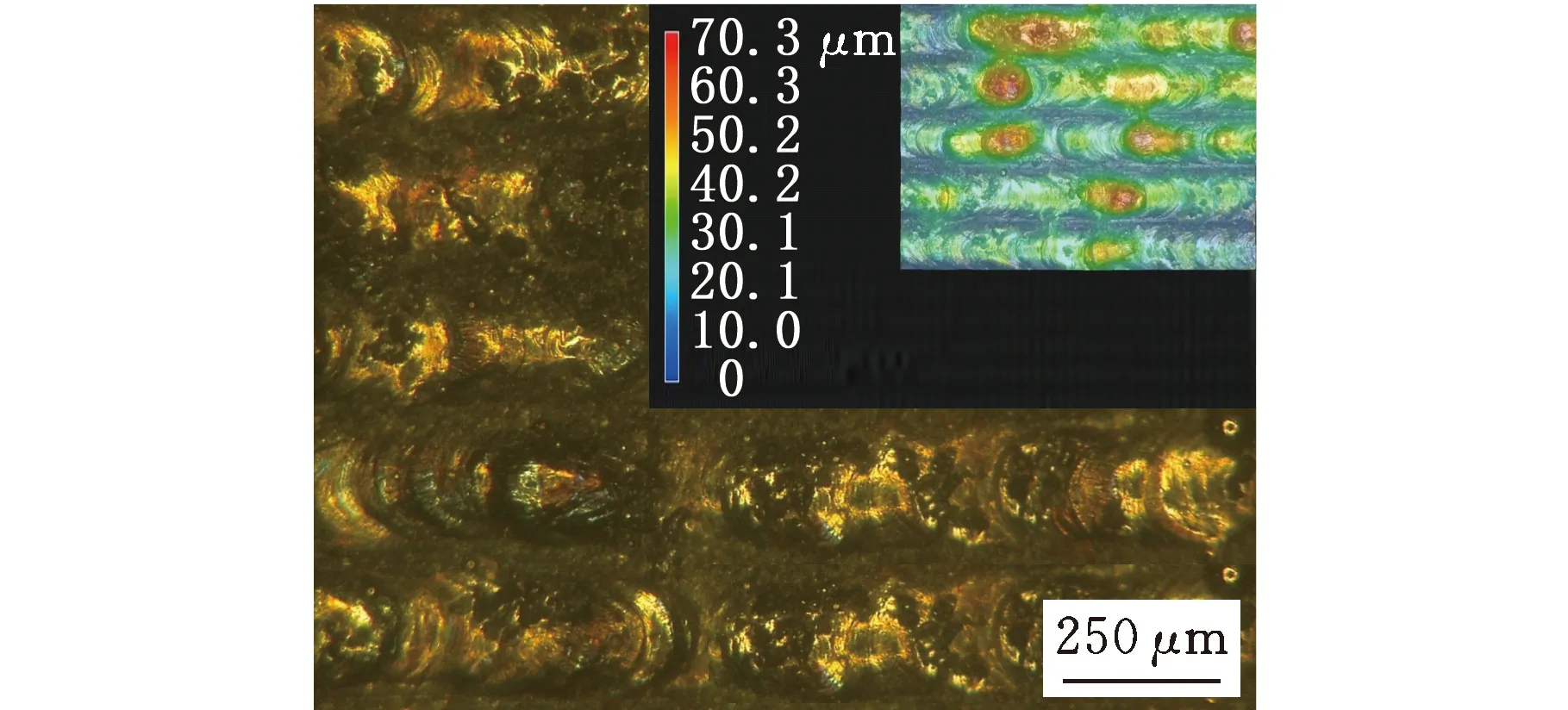

当离焦量为3 mm,激光功率为80 W,脉冲频率为500 kHz,扫描速度为50 mm/s,扫描间距分别为0.18 mm、0.20 mm和0.23 mm(此时峰值功率密度固定为1.39×106W/cm2,线能量密度固定为14.48 J/mm2)时,钎焊所得的单层钎焊表面形貌如图19~图21所示。随着扫描间距的增大,金刚石的损伤形态无太大差异,均为局部轻微损伤,如边角局部破碎、表面局部腐蚀损伤等,原因是三种扫描间距钎焊时的能量输入大小无变化。当扫描间距分别为0.18 mm、0.20 mm和0.23 mm时,所对应的钎焊层表面高度差分别为87.4 μm、57.4 μm和70.3 μm,即钎焊层表面平整性先变好后变差。原因是,扫描间距减小时,熔覆道的重叠区域增大,已成形熔覆道的局部不平整会导致下一熔覆道在相近位置出现更加严重的局部金属溶液堆积及金刚石的聚集现象,如图19b所示,进而呈现出较大的表面高度差。当扫描间距大于熔覆道宽度时,熔覆道之间形成沟壑,导致整个钎焊层表面高度差变大。

(a)超景深200倍视图

(a)超景深200倍视图

2.2.6线能量密度、峰值功率密度和扫描间距对单层平整性和金刚石形态的影响

图22展示了单层钎焊时线能量密度、峰值功率密度、扫描间距与表面高度差的关系,图中正方形、圆形和三角形分别代表单层表面平整性的好(表面高度差在100 μm以下)、中(表面高度差在100~150 μm之间)和差(表面高度差在150 μm以上),其中黑色的正方形、圆形和三角形图例分别代表对应彩色图形图例在三个坐标轴上的投影。结合图22和试验数据可知,当线能量密度在14~25 J/mm2、峰值功率密度在5×105~1.5×106W/cm2、扫描间距为0.18~0.23 mm时,单层钎焊表面平整性较好。当线能量密度和峰值功率密度相对较小时,钎焊层表面融化不充分,易形成熔融球;当线能量密度和峰值功率密度相对较大时,熔池流动不稳定,易形成局部突起。

图22 单层表面平整性统计图Fig.22 Single layer surface smoothness statistical diagram

图23展示了单层钎焊中线能量密度、峰值功率密度、扫描间距与金刚石形态的关系,其中正方形、圆形和三角形分别代表金刚石形态的好(多数金刚石的损伤较小或基本无损伤且金刚石分布均匀)、中(金刚石出现局部边角破碎、表面腐蚀损伤等且金刚石无大量聚集)和差(金刚石出现整体破裂、破碎等严重损伤形态或者金刚石大量聚集)。结合图23和试验结果可知,线能量密度太小时易形成金刚石聚集现象,而线能量密度和峰值功率密度过大时易产生严重的金刚石热损伤形态,扫描间距对金刚石形态的影响较小。分析结果表明,线能量密度在14~25 J/mm2、峰值功率密度在5×105~1.5×106W/cm2时,可得到较好的金刚石形态。以上参数范围同样也是平整性较好的参数范围。然而比较可知,平整性较好的参数条件下不一定能得到较好的金刚石形态特征,需要在以上参数范围内进一步选择适当参数,以同时获得较好的平整性和金刚石形态特征。

图23 单层金刚石统计图Fig.23 Single diamond statistics diagram

2.3 多层钎焊

根据前述单层钎焊试验总结的参数选择范围,选择了两组参数进行激光逐层钎焊,实现了多层钎焊成形。图24所示为离焦量3 mm、激光功率80 W、脉冲频率500 kHz、扫描速度45 mm/s、扫描间距0.18 mm时钎焊所得的多层钎焊表面形貌,此时的峰值功率密度为1.39×106W/cm2,线能量密度为16.09 J/mm2。图25所示为离焦量3 mm、激光功率85 W、脉冲频率600 kHz、扫描速度40 mm/s、扫描间距0.20 mm时钎焊所得的多层钎焊表面形貌,此时的峰值功率密度为1.23×106W/cm2,线能量密度为19.23 J/mm2。图24b和图25b所示多层钎焊层的表面成形较好,表面较为平整,金刚石分布均匀,金刚石多数保持完整的形态,但也存在轻微损伤形态。与现有文献研究结果[12]相比,脉冲激光钎焊金刚石-镍铬合金时,表面平整性更好,金刚石磨粒分布更加均匀,表面裂纹数量大幅减少。

图26为图25对应的多层钎焊截面视图及内部磨粒形态图。图26a中上部分为金相镶嵌粉,中间部分为多层钎焊层,下部分为45号钢。多层钎焊层截面图中裂纹较少,钎焊层与基板间形成了穿插式的融合。这种穿插式熔深为激光钎焊过程中的深熔加工模式形成的结果。图26b所示为穿插式融合部位,深熔区域深入钢基体,相邻穿插融合区的间距为200 μm,约等于钎焊过程扫描间距。这种穿插式连接形式有利于增加钎焊层与基体的整体结合强度。多层钎焊层截面图中除了观察到内部磨粒,还存在磨粒脱离留下的孔位以及截面本身具有的孔洞。进一步观察内部磨粒发现,部分磨粒与钎料间形成了无间隙连接,部分磨粒与钎料间存在间隙,如图26c所示。不论哪种磨粒,均观察到在打磨制样过程中留下的划痕。这表明在打磨制样时金刚石磨粒经过了正常磨损,然而磨粒的磨削能力还有待后期做进一步研究。

(a)超景深50倍视图

(a)截面100倍视图

图27a和图27b是图25对应的多层钎焊件进行抗弯曲试验后的截面图,可以看出,钎焊层在弯曲试验中受拉应力产生大量裂纹,但裂纹方向基本垂直于钎焊层与基体的结合界面。由于钎焊层与金属基体在弯曲过程中承受的拉应力不同且材料的弹性模量不同,钎焊层与基体之间存在平行于结合界面的剪切应力。然而,试验结果表明,钎焊层与基体的结合处没有产生滑移和剥离现象,表明钎焊层与基体间的结合强度较大。图27c为抗弯曲试验对应的力学性能曲线图。抗弯强度的计算公式为:δ=3FH/(2bh2),其中δ为抗弯强度,F为弯曲负荷,H为跨距长度,b为试块宽度,h为试块厚度。由曲线数据计算可得,试样的最大抗弯强度为1013.4 MPa。图27c中,当抗弯曲线出现第一个拐点(箭头所指)时,表明钎焊层开始出现裂纹,此时的强度为404.1 MPa。由此可知,钎焊层自身同样具有较高的抗弯强度。

(a)截面低倍视图

3 结论

(1)脉冲激光钎焊成形过程中,工艺参数的变化主要通过改变峰值功率密度和线能量密度来影响熔覆道成形和金刚石损伤形态。在单道成形时,线能量密度过大时易形成熔融球及不连续熔覆道;线能量太小时不能熔化更多的粉末材料,熔覆道欠饱满;峰值功率密度过大时粉末材料流失严重且熔覆成形过程不稳定,不能形成较好的熔覆道。

(2)在单层成形过程中,当峰值功率密度和线能量密度较小时,钎焊层易出现熔融球和磨粒聚集现象;当峰值功率密度和线能量密度较大时,金刚石会出现严重损伤和逃逸;扫描间距对平整性的影响相对较大,而对金刚石的损伤形态的影响较小。基于单道和单层试验总结得出,能同时实现平整性良好和金刚石形态良好的线能量密度为14~25 J/mm2、峰值功率密度为5×105~1.5×106W/cm2。

(3)在上述参数范围内选择工艺参数实现了多层结构的激光逐层钎焊试验,得到了表面成形较好、金刚石形态较好的结果。多层钎焊层与基体间形成穿插式的融合形式,有利于提高钎焊层与基体的整体结合强度。由抗弯曲试验结果可知,钎焊层与基体之间未出现剥离现象,表明两者结合强度较高,且钎焊层自身也具有较好的抗弯强度。多层结构内部磨粒在打磨制样过程中经过了正常磨损。然而磨粒的磨削能力还有待后期做进一步研究。