气象卫星扫描机构轴承寿命试验机

2023-03-17王健赵俊宏王伟成许冬冬王淦泉

王健,赵俊宏,王伟成,许冬冬,王淦泉

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.中国科学院 上海技术物理研究所,上海 200083)

气象卫星在气候预测、环境监测、防灾减灾和应对气候变化等方面具有重要作用,扫描机构作为气象卫星遥感系统的重要组成部件,主要用于获取图像信息[1],其支承轴承的质量及可靠性将直接影响整个遥感系统所获取的图片质量以及运行寿命。扫描机构部件一般采用薄壁窄系列的航天精密配对角接触球轴承作为支承,以保证较高的旋转精度和较小的摩擦力矩,轴承摩擦力矩的大小和波动性直接决定了航天轴承的旋转精度,从而决定了空间飞行器的定位和导向精度[2]。

卫星扫描机构轴承在太空中不停地往复摇摆(200×106),同时还要在高低温交替、真空、失重、辐射等恶劣条件下工作,因此轴承必须具有高精度、长寿命和高可靠性。为提高卫星扫描机构轴承的设计水平和产品质量,为卫星配套轴承的产品研发和理论分析提供真实有效的数据参考,开发了一种气象卫星扫描机构轴承寿命试验机,现介绍其主体设计以及轴承试验情况。

1 试验机的主要技术参数

1.1 轴承工况参数

卫星扫描机构的精密配对角接触球轴承(薄壁窄系列)的工况参数见表1。

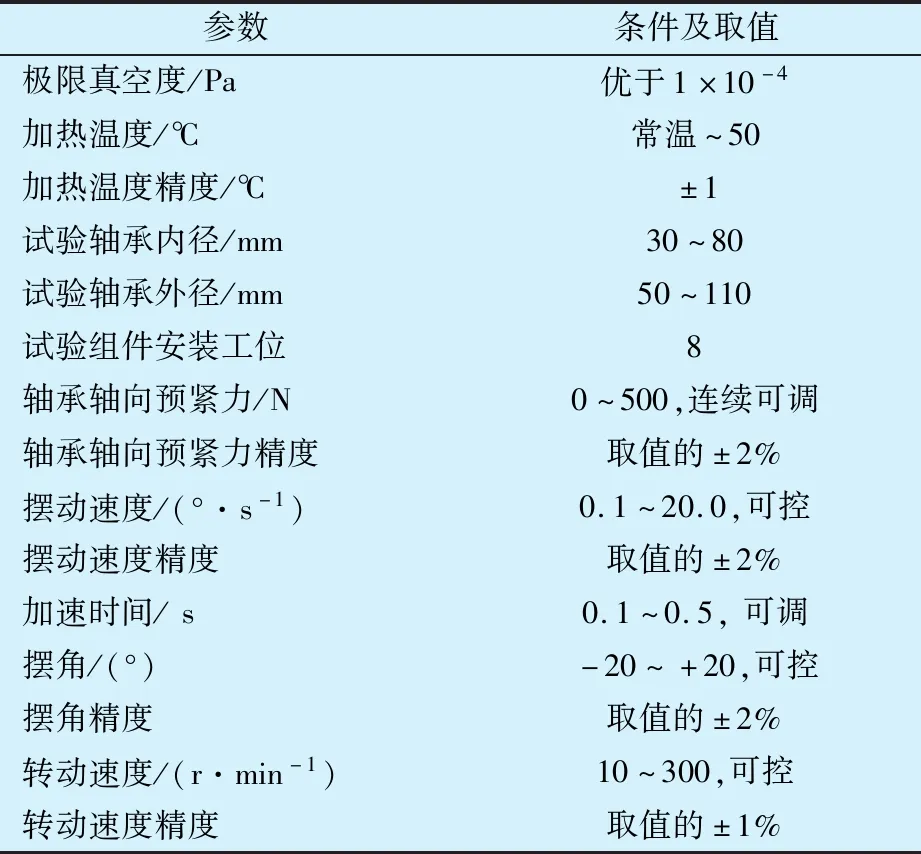

表1 角接触球轴承的工况参数Tab.1 Working condition parameters of angular contact ball bearing

1.2 试验机参数及指标

根据轴承使用工况以及主机指标需求,试验机参数及指标见表2。

表2 试验机参数及指标Tab.2 Parameters and indexes of tester

2 试验机组成

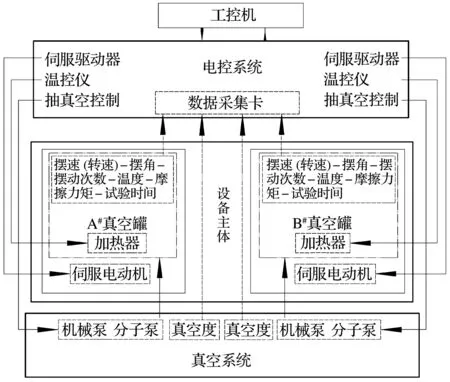

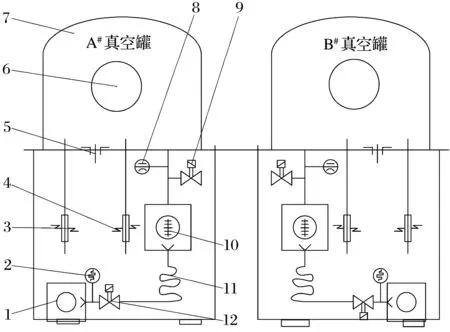

试验机由双真空罐设备主体、真空系统和电控系统组成。

2套独立的双真空罐设备主体(A#,B#真空罐)可分别安装4组轴承试验组件,能同时进行8组轴承的模拟试验。2套设备主体和真空系统共用1套电控系统,实现抽真空、加热温度、轴承运动的控制以及真空度、加热温度、轴承外圈温度、摆速(转速)、摆角、摆动次数(转动圈数)、摩擦力矩、试验时间等参数的采集和记录,并具有数据存储、回放以及调用功能,试验机工作原理如图1所示。

图1 试验机工作原理框图Fig.1 Working principle block diagram of tester

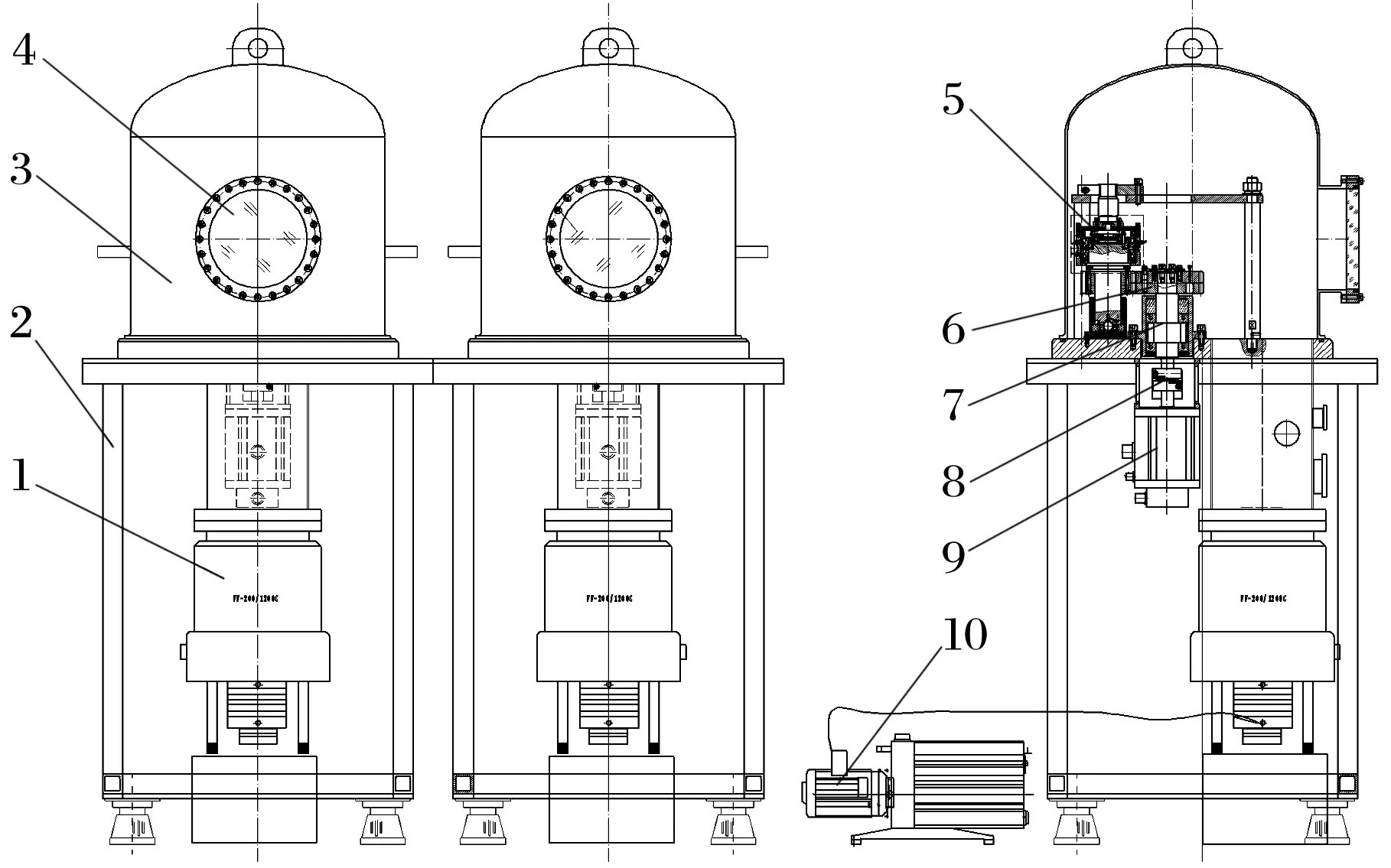

2.1 双真空罐设备主体

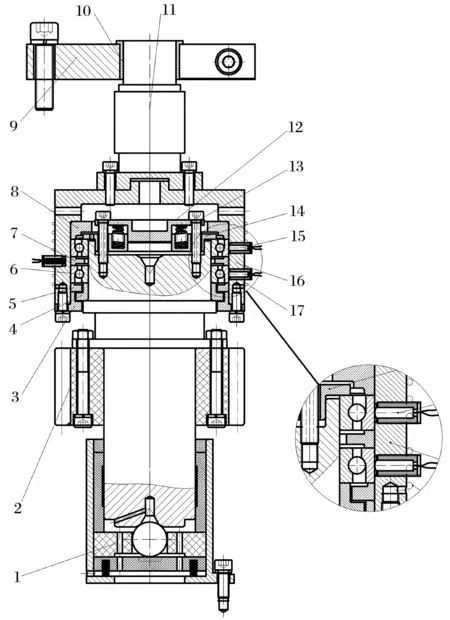

设备主体是整个试验机的主要机械部分,主要包括床身框架及平台、双工位真空罐、试验轴承组件、伺服驱动系统、磁流体密封传动装置和齿轮传动装置等,如图2所示。

1—真空分子泵;2—床身框架;3—真空罐;4—观察窗;5—轴承试验组件;6—齿轮传动装置;7—磁流体密封传动装置;8—刚性联轴器;9—伺服电动机;10—机械泵。图2 试验机双真空罐设备主体结构图Fig.2 Structure diagram of test main body in double vacuum tank for tester

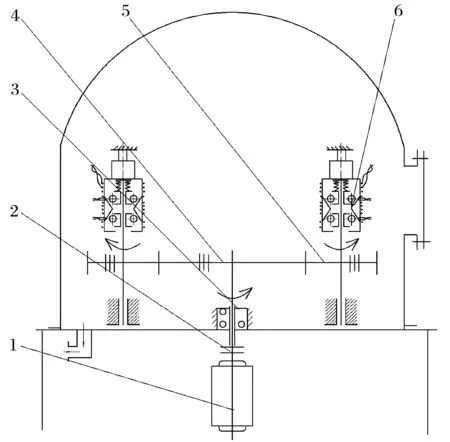

设备采用定轴轮系的平面齿轮机构完成主运动,由交流伺服电动机通过刚性联轴器及磁流体密封传动装置驱动真空罐内的主动齿轮运动,主动齿轮再带动与之啮合的4个从动齿轮运动,传动比为34∶25,转向相反。从动齿轮与轴承试验组件的主轴安装在一起,2套试验轴承安装在主轴上,通过控制伺服电动机摆动或整圈转动间接带动试验轴承往复摆动或整圈转动,传动机构原理如图3所示。

1—伺服电动机;2—联轴器;3—磁流体密封传动装置;4—主动齿轮;5—从动齿轮;6—轴承试验组件。图3 传动机构原理图Fig.3 Schematic diagram of transmission mechanism

2.1.1 轴承试验组件

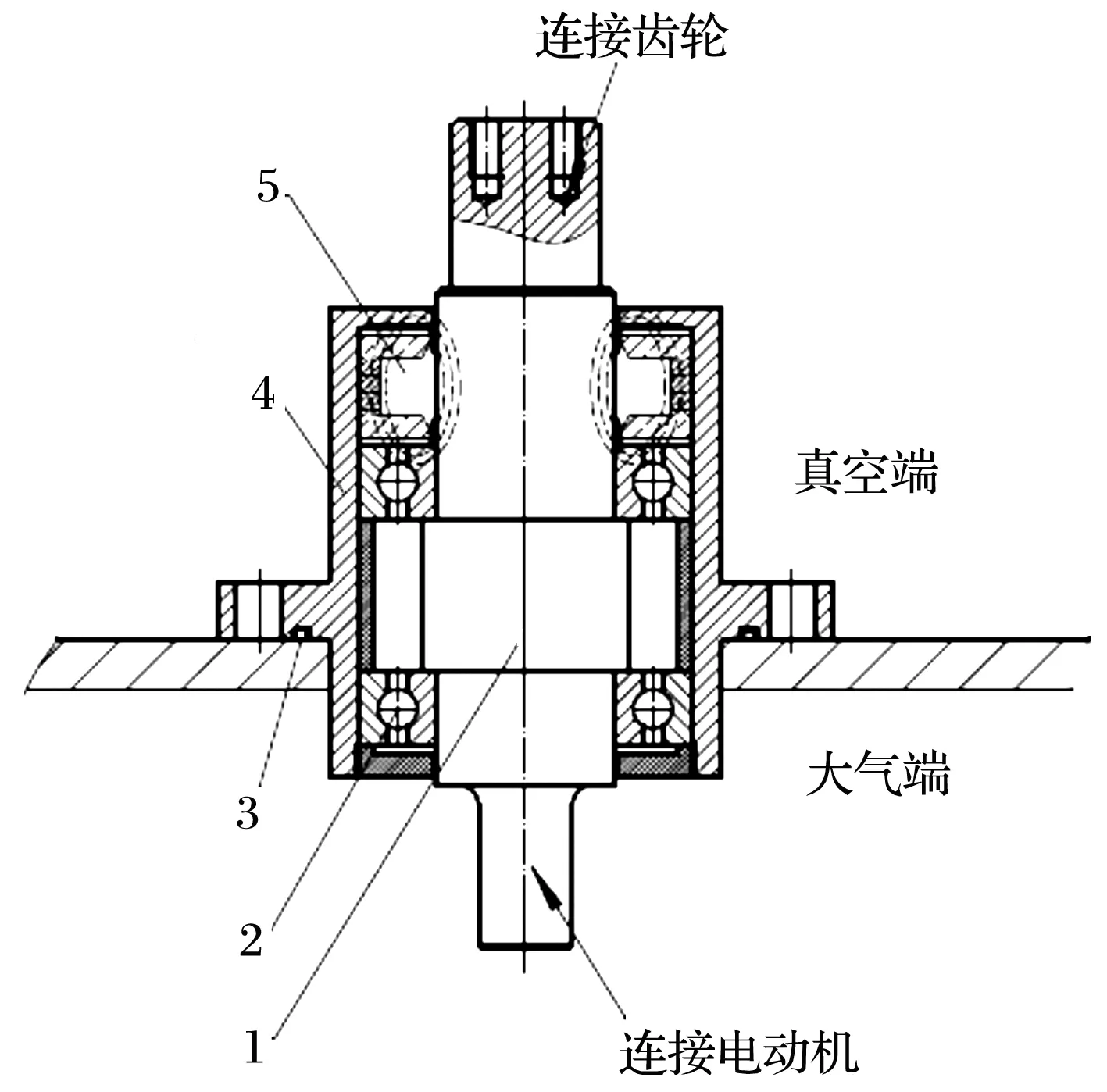

轴承试验组件是试验主体的核心部分,其结构如图4所示,由试验轴承、试验主轴、外圈壳体、加载弹簧、加热丝、辅助支承、从动齿轮、扭矩传感器和温度传感器等组成。

1—滑动支承;2—从动齿轮;3—端盖;4—密封环;5—迷宫环;6—试验轴承;7—中隔环;8—密封盖;9—扭矩传感器固定板;10—过渡铜套;11—静态扭矩传感器;12—弹簧压盖;13—加载弹簧;14—弹簧座;15—轴承测温传感器;16—壳体;17—加热丝。图4 轴承试验组件结构Fig.4 Structure of bearing test assembly

2套试验轴承成对安装在试验主轴上,背对背(DB)配置,与轴小间隙配合,由加载弹簧对轴承施加预紧力(由力传感器测得)。轴承组件外圈壳体上端连接小量程扭矩传感器,用来测试2套轴承的摩擦力矩。在轴承组件的外圈壳体圆周面上缠绕柔性的加热丝,由于试验所需温度不高(常温~50 ℃),因此加热器外接直流电源进行加热,通过金属间的热传递将热传递至轴承。外壳体上安装3支温度传感器,1支测环境温度,2支测轴承外圈温度。

2.1.2 伺服电动机选型计算

为满足卫星扫描机构轴承试验过程中摆速、摆角、转速以及加速时间等参数精确控制的要求,本试验机选用控制精度、低频特性、矩频特性、运行可靠性和响应速度等方面性能优越的伺服电动机作为主驱动,需要进行转动惯量的匹配、扭矩及功率计算来确定伺服电动机参数。

1)负载转动惯量/电动机转动惯量

试验主体总的负载转动惯量JL主要包括:4组轴承组件试验主轴上的转动惯量J1、主动齿的转动惯量J2以及磁流体密封传动装置的转动惯量J3,折算到电动机端的总负载转动惯量为

(1.5+13.4+13.1)×10-3=28×10-3kg·m2,

式中:m1为4组轴承组件试验主轴上的质量, 3.333 kg;m2为主动齿的质量, 21.876 kg;m3为磁流体密封传动装置的质量, 5.345 kg;R1为4组轴承组件试验主轴平均当量半径, 0.03 m;R2为主动齿平均当量半径, 0.035 m;R3为磁流体密封传动装置平均当量半径, 0.07 m。

不同的机械系统,惯量匹配的选择原则不同,一般厂家给定样本中,负载转动惯量JL与电动机转动惯量JM的比值不大于15[3],因此

JM≥JL/15=1.867×10-3kg·m2。

2)扭矩和功率计算

按试验安装的最大代表型号轴承(φ80 mm×φ110 mm×16 mm)在最大载荷500 N时估算轴承摩擦力矩并计算电动机端的负载扭矩和摆动、转动条件下的最大功率。

轴承摩擦力矩M为

电动机功率P为

式中:μ为轴承摩擦因数,0.005;F为轴承载荷,500 N;d为轴承内径,80 mm;η为机械效率,0.415;n为转速, 300 r/min。

由以上计算可知,设备传动为低速、中扭矩、小功率、中惯量机械模型。根据实际电动机型号和节能原则所选伺服电动机额定功率1.5 kW,额定转矩8.12 N·m,最大转矩24.4 N·m,带电磁制动,转动惯量2×10-3kg·m2,额定转速1 000 r/min,分辨率262 144 p/rev,可满足要求。

2.1.3 齿轮传动装置

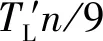

试验机采用齿轮传动的一拖四方式,由1个驱动端驱动4组轴承试验单元。齿轮装置由从动齿轮、试验主轴、牵引齿轮、驱动轴、压盖、带孔螺栓销、主动齿轮、弹簧、调节螺栓和螺母组成,具体结构如图5所示。由于齿轮传动的两啮合齿轮副间存在侧隙,在试验摆动运行换向时会产生冲击和传动延迟误差[4],因此试验机主动齿轮采用双片薄齿轮错齿法消除摆动过程中的齿侧间隙,从动齿轮采用高强度、自润滑非金属材料(聚酰亚胺添加MoS2),解决真空下齿轮副的润滑问题。

1—从动齿轮;2—试验主轴;3—牵引齿轮;4—驱动轴;5—压盖;6—带孔螺栓销;7—主动齿轮;8—弹簧;9—调节螺栓;10—螺母。图5 齿轮传动结构图Fig.5 Structure diagram of gear transmission

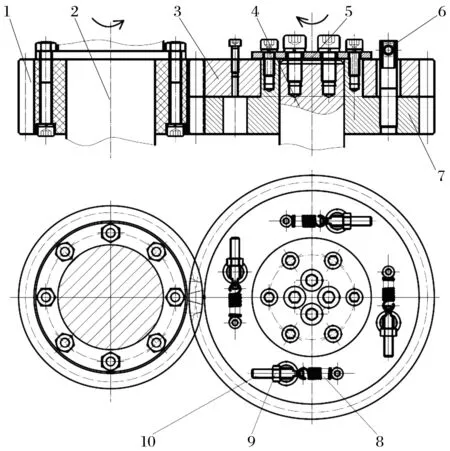

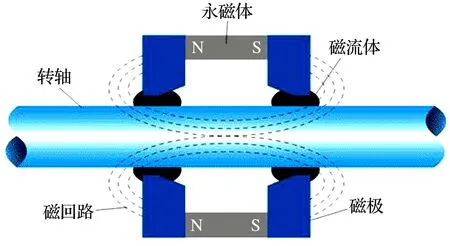

2.1.4 磁流体密封传动装置

试验机伺服电动机通过磁流体密封传动装置与真空罐内的主动齿轮相连,拖动试验组件运转,磁流体密封传动装置结构如图6所示。磁流体密封由永磁体、转轴、磁极、磁流体和磁回路组成,如图7所示。其工作原理是利用磁流体对磁场的响应特性在密封间隙内形成1个O形液体密封环,将密封间隙充满而达到密封的目的[5],可满足真空度1×10-6Pa,泄漏率小于1×10-12Pa·m3/s,耐压范围0.2~0.7 MPa,温度范围-10~100 ℃的要求,广泛应用于真空系统的动密封。

1—转轴;2—轴承;3—密封圈;4—壳体;5—磁流体。图6 磁流体密封传动装置结构图Fig.6 Structure diagram of magnetic fluid sealing transmission device

图7 磁流体密封原理Fig.7 Principle of magnetic fluid seal

2.2 真空系统

极限真空度是指真空系统能够达到的最高真空度,是真空系统的一个重要指标[6]。为模拟2个真空腔内的真空度达到优于1×10-4Pa的极限真空度技术目标,试验机采用动态抽真空法,抽真空系统原理如图8所示。2台复合分子泵垂直安装在2个真空腔体下面,缩短抽气的行程,分子泵的排气口分别通过波纹管、电磁压差式充气阀与2台前级机械泵相连,分子泵开启前先由机械泵粗抽真空,电磁压差式充气阀与机械泵接在同一电源上,与机械泵同时开启与关闭,当泵停止工作或突然断电时,阀门能自动将真空系统封闭,保持其真空度,并将大气通过阀的节流孔经泵进气口充入泵腔,从而避免泵油逆流污染真空系统。在分子泵抽气管道上连接电离规和放气阀用来监测真空腔内真空度和腔体充气。

1—机械泵;2—电阻规(低真空测试);3—电极引线(强电);4—电极引线(弱电);5—磁流体密封传动装置;6—观察窗;7—钟罩;8—电离规(高真空测试);9—电磁放气阀;10—复合分子泵;11—波纹管;12—电磁压差式充气阀。图8 抽真空系统原理图Fig.8 Schematic diagram of vacuum pumping system

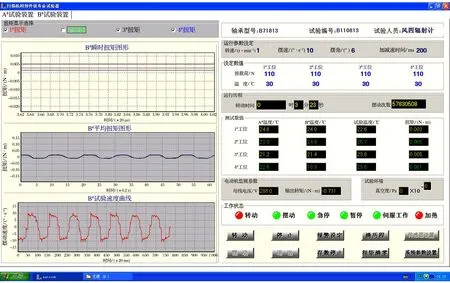

2.3 电控系统

试验机电控系统采用工控机+PLC+伺服驱动器的控制模式。工控机作为上位机,是系统的测控与通信中心;PLC是下位机,完成相关的模拟量与开关量的通信与控制,PLC与信号采集控制板卡、伺服驱动器、温控仪、真空计等组成系统的开关量、模拟量的控制采集单元,温度传感器、扭矩传感器、位移传感器及拉压力传感器等组成系统的传感器单元。电控系统原理如图9所示:通过上位机与伺服驱动系统驱动伺服电动机按照规定的运动方式带动试验轴承旋转;由机械泵、分子泵、真空度传感器及控制单元完成试验腔体真空排气的测控功能;由工控机、温控仪、固态继电器及加热器组成温度控制单元完成真空腔内的温度控制;由温度传感器、扭矩传感器及采集卡等组成数据采集模块完成试验过程测试信号的采集处理。

图9 试验机电控系统原理图Fig.9 Schematic diagram of electronic control system for tester

试验设备采用C++Builder编制测控软件,软件控制程序主界面如图10所示,试验设备软件程序用于完成运行参数的自动设定,如转速、摆速、摆角、加速时间等,对运动过程中的测试参数进行监控,如轴承温度、试验温度、扭矩及电动机运行参数等,并能记录以及实时显示相关参数,便于观察及后续的数据处理等。

图10 试验设备测控软件程序主界面Fig.10 Main interface of measurement and control software program for test equipment

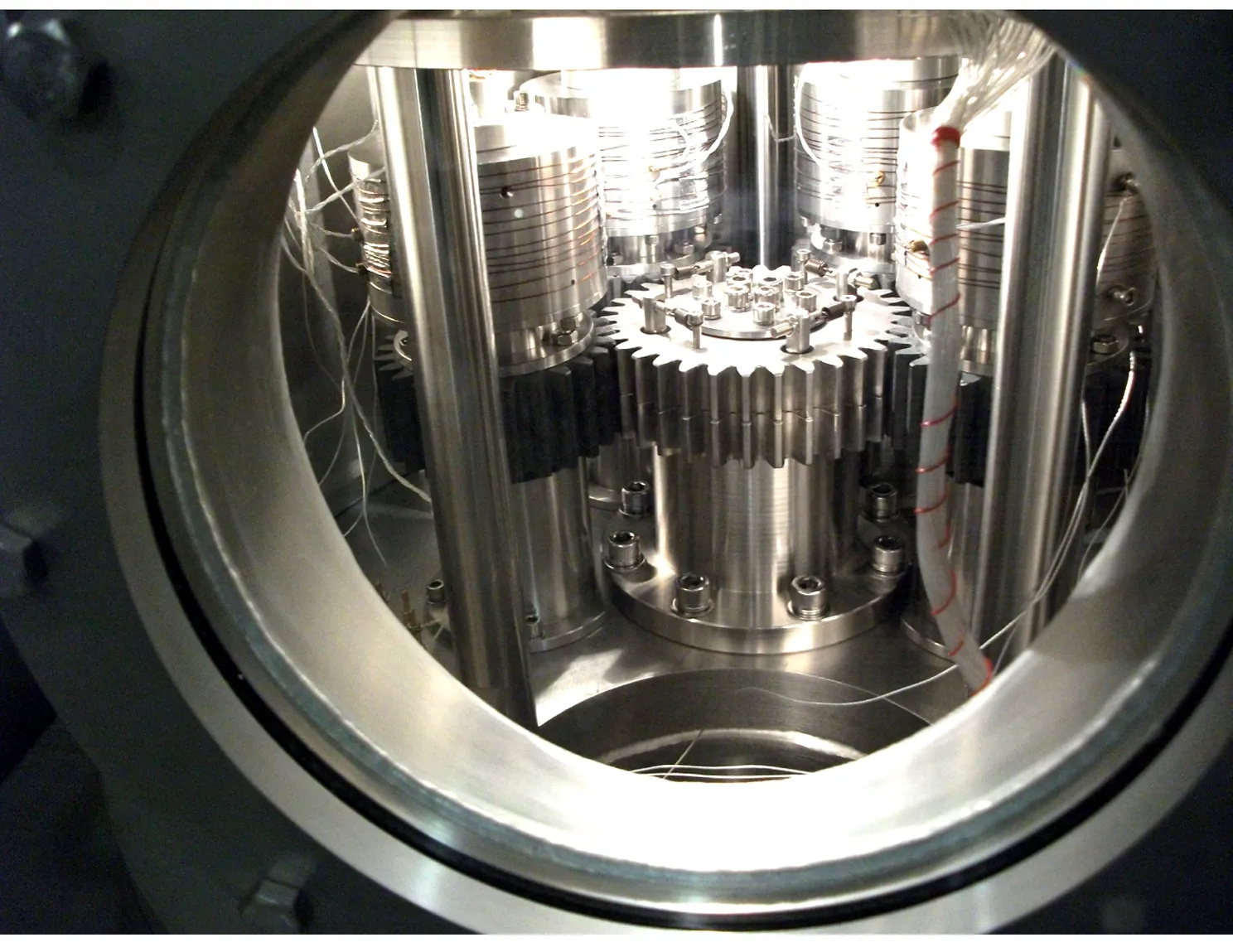

3 装机试验

对某型号气象卫星扫描机构轴承进行装机试验,试验件为含油保持架的精密薄壁角接触球轴承,外形尺寸φ65 mm×φ85 mm×10 mm。真空罐内试验安装结构如图11所示。

图11 真空罐内试验安装结构Fig.11 Installation configuration in vacuum tank for test

试验条件:每组试验2套轴承,背对背、过渡配合安装,轴承预紧力(110±15)N,试验真空度优于1×10-4Pa,环境温度不超过50 ℃,摆速10°/s,加减速时间0.2 s,摆角±4.75°,摆动次数200×106次。根据试验后轴承的尺寸精度、游隙值变化,沟道及保持架兜孔磨损等情况综合判定轴承是否通过试验。

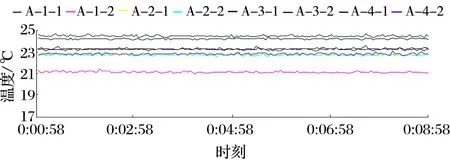

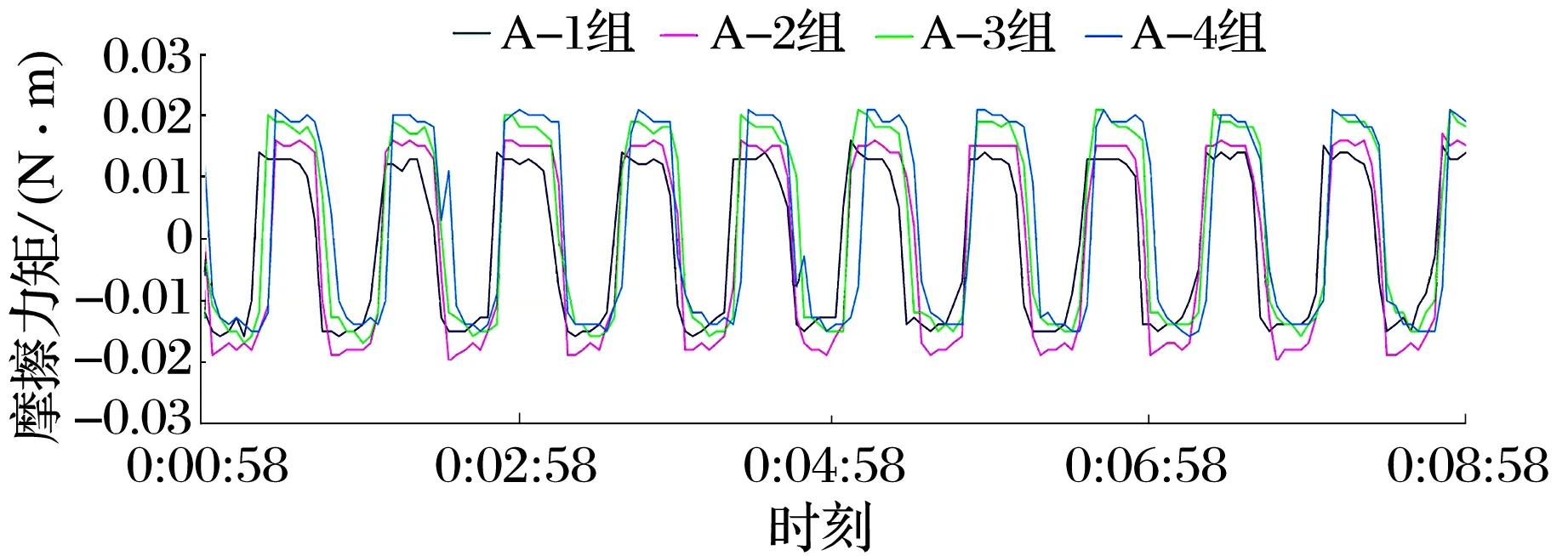

A#,B#两罐中共计安装16套(8组)轴承,试验过程中由计算机实时监测并记录数据及曲线,测试结果数据曲线节选如图12、图13所示,轴承外圈温度19~25 ℃,摩擦力矩-0.2~0.2 N·m。试验后轴承的尺寸精度、游隙值变化,沟道及保持架兜孔磨损均满足要求。

(a) A#真空罐

(a) A#真空罐

经试验测试运行,试验机运转平稳,工作可靠,温度、扭矩等信号测试准确,试验机的功能和指标满足轴承的试验要求。

4 结束语

介绍了气象卫星扫描机构轴承真空试验机的功能指标要求、总体结构设计及组成部分,并通过具体代表型号轴承的装机试验考核了试验机在真空模拟、温度模拟、摆动运行控制、信号测试能力等方面的指标及可靠性。试验机总体方案设计合理,电气测控系统原理正确,软件系统界面清晰,操作方便,功能齐全,可为卫星扫描机构轴承的设计及装机使用提供参考。