沟道磨削用陶瓷CBN砂轮圆弧廓形精度自动调控方法及试验验证

2023-03-17朱建辉师超钰赵延军杨威王东峰

朱建辉,师超钰,赵延军,杨威,王东峰

(1.超硬材料磨具国家重点实验室,郑州 450001;2.郑州磨料磨具磨削研究所有限公司,郑州 450001;3.洛阳轴研科技有限公司,河南 洛阳 471003)

轴承是机械装备的核心部件,被誉为机械工业的关节,其精度和质量直接决定了主机的工作性能。轴承套圈沟道加工目前普遍采用微晶刚玉砂轮成形磨削,砂轮易磨损,用量大且锋利保持性差,导致工件尺寸分散度大, 表面质量不稳定,且工人劳动强度大,效率低。基于超硬材料CBN砂轮的精密磨削技术是保证轴承加工精度和效率的有效方法[1-2]。CBN砂轮表面的磨粒凸出会影响加工后工件的表面粗糙度以及损伤深度和残余应力,砂轮圆弧廓形精度决定了工件的加工精度[3-4]。CBN磨料硬度高,修整困难,CBN砂轮的修整廓形精度,尤其是圆弧曲率半径和圆度误差这2项关键指标缺少准确实用的检测手段,目前行业内仍普遍采用模板复印法间接估测砂轮圆弧廓形精度,进一步降低了修整效率[5-6]。CBN砂轮修整难及检测难,导致的工作效率降低和成本增加,抵消了其性能优势,严重阻碍了其在轴承沟道磨削中的推广应用[7-8]。

为解决沟道磨削陶瓷CBN砂轮的检测和修整难题,利用法向跟踪精密修整方法实现砂轮圆弧廓形的高精度修整,并提出了一种砂轮圆弧廓形精度在位检测及分析方法,同时设计闭环控制回路,开发出沟道磨CBN砂轮圆弧廓形精度的自动调控方法。

1 砂轮圆弧廓形精度在位检测

对砂轮形状进行精密修整和检测分析,是进行高精度成形磨削加工前必须完成的关键工序。砂轮表面坚硬锋利且形貌复杂,磨床工况局限性大,造成常规接触式测量仪无法测量砂轮廓形,非接触测量仪受限于采样面积、应用环境、检测效率等因素又难以实现在位检测。为实现砂轮圆弧廓形在线自动修整,需开发一种高精度、高效的在位检测方法,实时反馈砂轮圆弧廓形精度信息。

1.1 非接触式在位检测方案

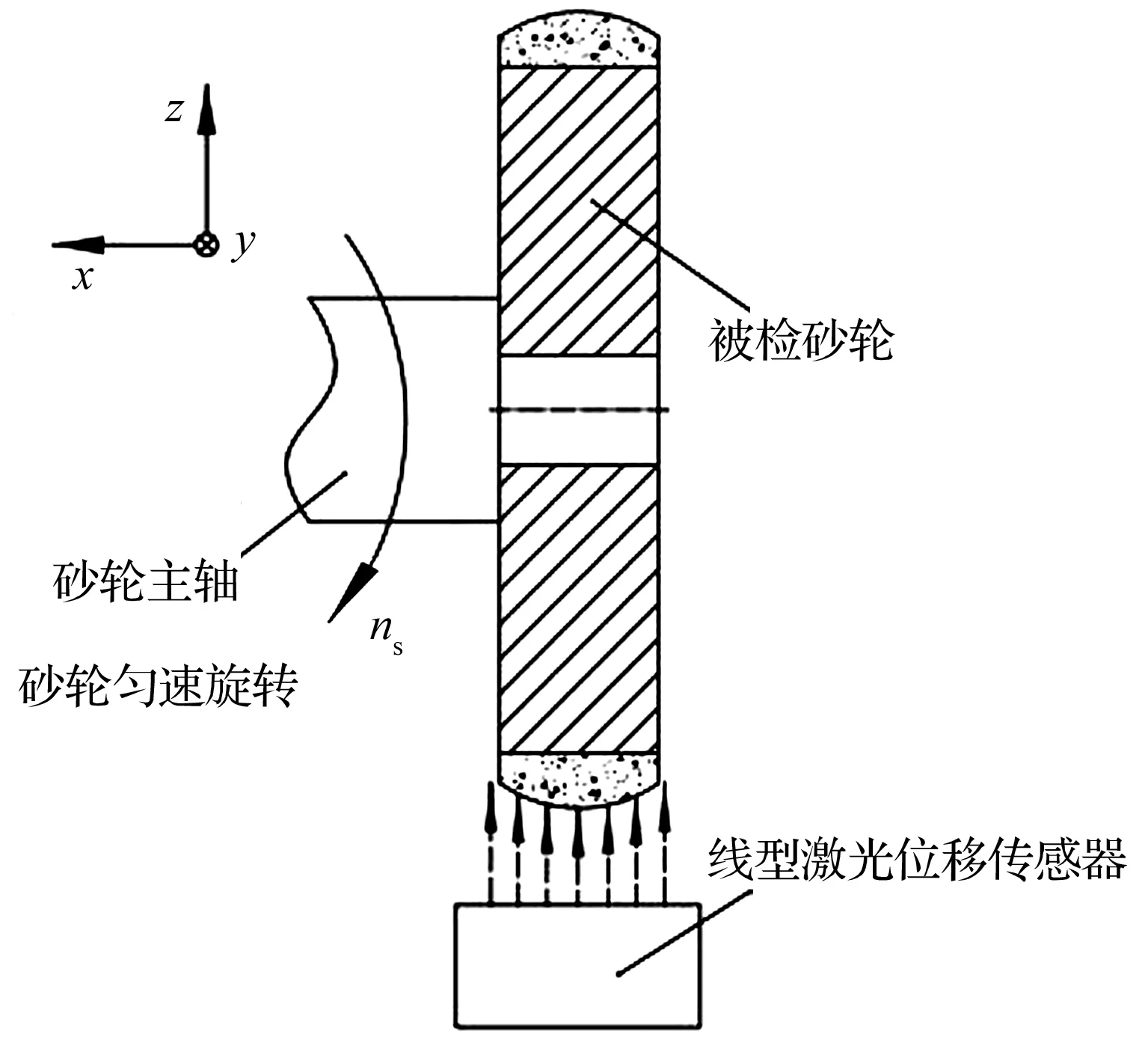

采用高精度线型激光位移传感器LJ-V7060实现砂轮廓形非接触式在位测量,如图1所示,砂轮在机床上以恒定转速ns旋转,激光位移传感器发射线状激光束向砂轮回转轴辐照,高频高速采集砂轮圆周全表面形貌数据,这些数据中包含了大量砂轮表面宏、微观特征参数信息,结合砂轮表面地貌特征对采样数据进行分析处理可得圆弧廓形曲率半径和圆度误差,实现砂轮圆弧廓形精度在位检测。

图1 砂轮圆弧廓形精度在位测量方法Fig.1 In-situ measuring method for circular-arc profile accuracy of abrasion wheel

1.2 数据处理与分析

将传感器原始采样数据排列组合为矩阵Zm×n,并将矩阵映射砂轮圆周位置信息,构建砂轮表面廓形测量矩阵模型,建立点云坐标系

(1)

测量矩阵中包含砂轮表面微观粗糙地貌引入的噪点数据,还包含微观粗糙地貌信息,为从测量矩阵数据中提取砂轮宏观廓形特征信息,依次进行滤波去噪、插值补空、宏观轮廓特征点提取等处理,以排除噪点和微观地貌信息干扰,获得砂轮表面整圆周的轴向截面宏观轮廓曲线。特征点提取算法为

(2)

对轴向截面宏观轮廓曲线进行非线性曲线拟合,获得砂轮圆弧廓形参数的标准圆。首先用估计圆参数方程将非线性拟合算法参数初始化,再通过Levenberg-Marquardt算法获得最佳拟合参数集合{R,xos,zos}(R为估计圆参数值,xos,zos分别为拟合圆弧圆心在x,z方向的坐标),以最小化观测值与最佳非线性拟合之间的加权均方误差。估计圆参数方程为

(3)

根据拟合结果计算砂轮圆弧廓形曲率半径和圆度误差,精确评估廓形参数指标,即

(4)

(5)

2 砂轮圆弧廓形精度自动调控

采用金刚石修整轮(以下简称修整轮)法向跟踪修整砂轮,获得砂轮圆弧廓形,实时在位检测廓形数据并反馈至运算控制系统,根据运算结果回调修整参数,构建实时闭环控制回路,实现磨削过程中实时自动修整调控砂轮圆弧廓形精度。

2.1 法向跟踪精密修整方法

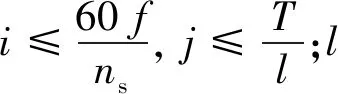

法向跟踪修整原理如图2所示,砂轮安装在机床主轴上,机床主轴驱动砂轮以转速ns旋转;修整轮安装在修整主轴上,修整主轴驱动修整轮以转速nr旋转;修整主轴安装在圆弧摆动架上,圆弧摆动架驱动修整主轴和修整轮以转速nf往复摆动。修整轮持续法向跟踪圆弧进行对磨修整,修整作用力高度一致,砂轮沿滚轮的摆动轨迹均匀磨损,形成高精度的圆弧廓形。

图2 法向跟踪修整原理Fig.2 Principle of normal tracking dressing

修整轮的摆动轴线(即摆动架的圆弧摆动轴)垂直于滚轮和砂轮的回转轴线,通过调节滚轮相对摆动轴线的距离实现砂轮不同圆弧廓形曲率半径的精密修整。砂轮修整廓形曲率半径R可表示为

R=L-r,

(6)

式中:L为滚轮与摆动轴线的距离;r为滚轮半径。

2.2 砂轮圆弧廓形精度自动调控系统原理

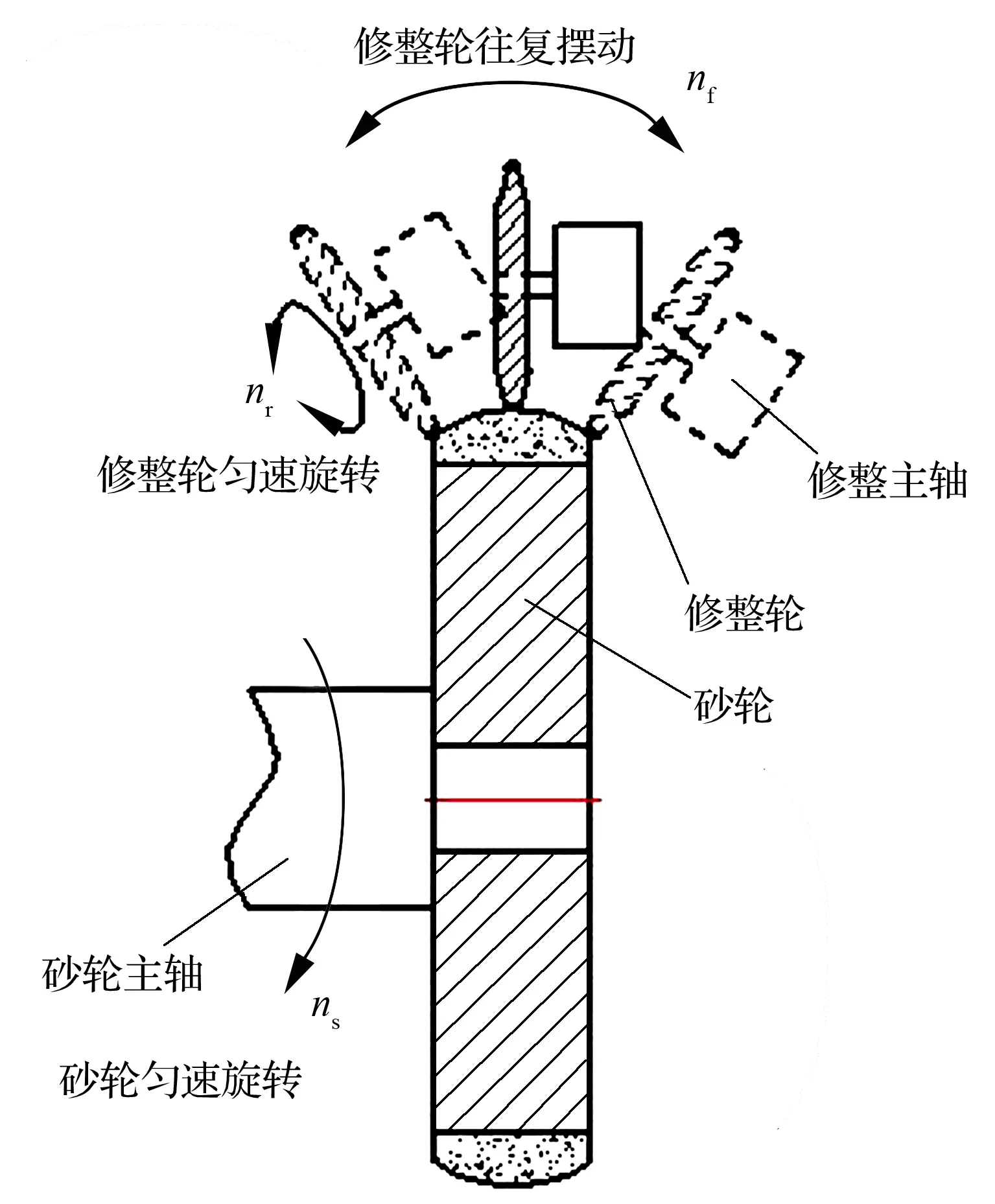

砂轮圆弧廓形精度自动调控的核心是法向跟踪修整参数-廓形检测精度的双闭环控制回路,如图3所示,修整过程中实时在位非接触检测砂轮圆弧廓形曲率半径和圆度误差,并与设定值对比,PID控制系统根据差值调节滚轮与摆动轴线的距离L和摆动速度nf,实现自动调控砂轮圆弧廓形曲率半径和圆度误差。

图3 砂轮圆弧廓形精度自动调控原理示意图Fig.3 Automatic control principle diagram of circular-arc profile accuracy of abrasion wheel

3 陶瓷CBN砂轮廓形修整及磨削试验

3.1 试验条件及方法

设定砂轮圆弧廓形修整曲率半径为15 mm,圆度误差为5 μm,在初始参数下修整砂轮,实时检测砂轮圆弧廓形精度,根据检测结果实时自动调节修整参数,最终达到设定廓形精度。修整完成后,开展轴承内圈沟道磨削试验,采用精磨方式避免砂轮磨损干扰以准确验证修整结果,精磨后利用接触式轮廓仪检测工件廓形参数,分析修整结果对磨削性能的影响。修整、检测和磨削试验条件见表1,相关工艺参数见表2。

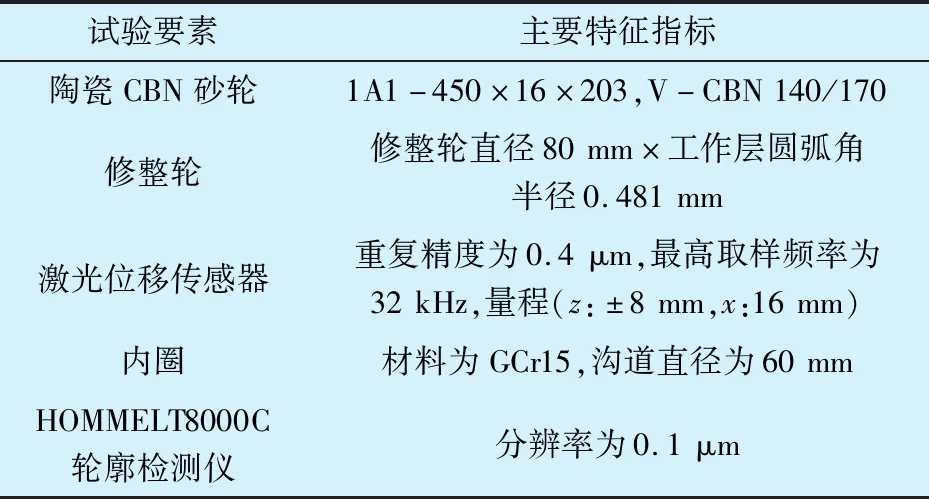

表1 修整、检测及磨削试验条件Tab.1 Test conditions of dressing,measuring and grinding

表2 修整、检测及磨削试验工艺参数Tab.2 Test parameters of dressing,measuring and grinding

3.2 试验结果与分析

由于陶瓷CBN砂轮硬度高,修整摆动速度过大时,修整负载大,砂轮修整廓形圆度误差大,砂轮磨削精度差,修整摆动速度过小时,砂轮表面形貌光滑,修锐效果差,砂轮磨削能力不足,设定初始摆动速度为4.5°/s。

L过大时,砂轮圆弧廓形曲率半径大于设定值,L过小时,砂轮圆弧廓形曲率半径小于设定值,设定初始粗调L接近55 mm。

系统根据图3的双闭环控制原理自动调节nf和L,砂轮圆弧廓形曲率半径稳定在14.995~15.000 mm,圆度误差稳定在(5±0.5) μm时结束修整,单次修整耗时约3.2 min。

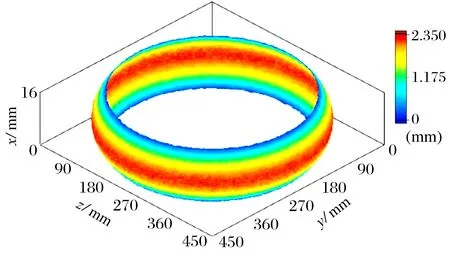

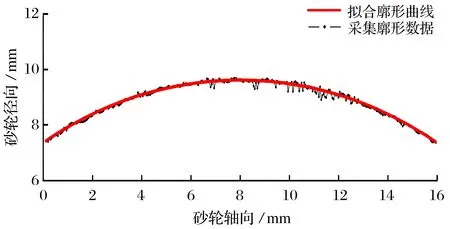

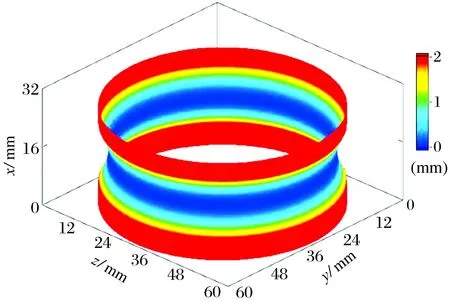

修整完成后利用开发的砂轮廓形在位检测方法测量砂轮形貌,构建测量矩阵模型如图4所示,轴截面轮廓采集数据及其拟合廓形曲线如图5所示,拟合廓形曲线可真实反映砂轮圆弧廓形。计算砂轮圆周全部轴截面圆弧轮廓曲率半径和圆度误差以及相应的圆心坐标,得到平均曲率半径为14.999 mm,平均圆度误差为4.7 μm,说明修整后砂轮圆弧廓形曲率半径和圆度误差在位检测值与设定值一致度高,有利于加工出均一、稳定的工件表面质量。

图4 砂轮表面形貌测量结果Fig.4 Measuring results of surface topography of abrasion wheel

图5 砂轮轮廓数据及其拟合曲线Fig.5 Profile data of abrasion wheel and its fitting curve

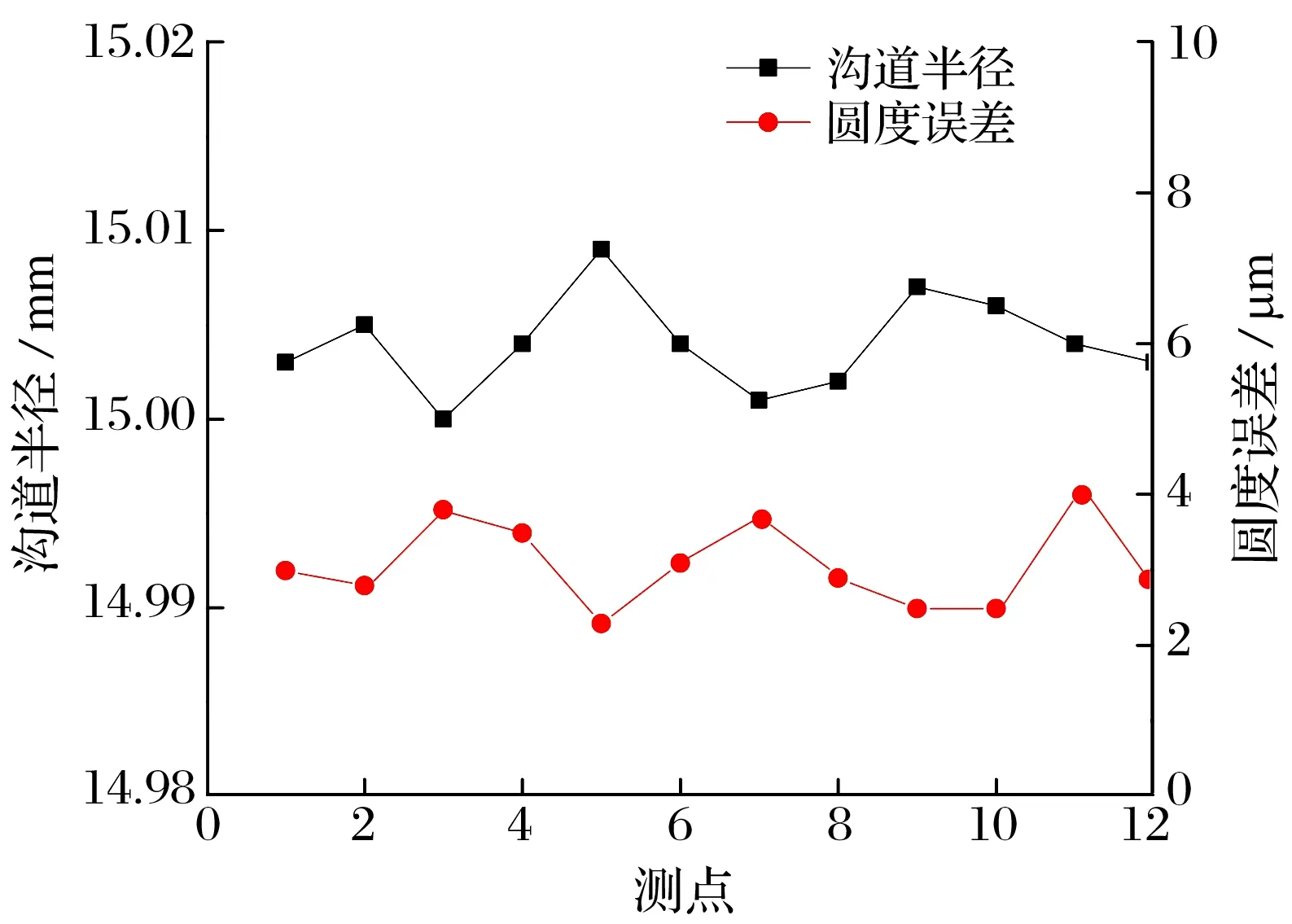

将修整完成、廓形检测达标的陶瓷CBN砂轮切入成形磨削轴承内圈沟道,磨削后利用接触式轮廓仪T8000C沿圆周等间隔(30°)测量12个位置点处内圈沟道半径和圆度误差,结果如图6所示,根据检测数据构建内圈三维模型如图7所示。通过计算可得内圈沟道全部测量位置的平均沟道半径为15.005 mm,极差为0.007 mm,平均圆度误差为3.1 μm,最大圆度误差为4.1 μm,说明内圈沟道表面廓形精度较高,一致性好且与设定值偏差小。考虑砂轮和内圈表面形貌特性差异,可知内圈廓形精度较好地契合了砂轮廓形修整和检测结果,说明提出的陶瓷CBN砂轮圆弧廓形精度自动调控方法打破了试磨法和复印法的局限,具有较好的工程应用价值。

图6 内圈磨削表面的沟道半径和圆度误差Fig.6 Raceway radius and roundness error of grinding surface of inner ring

图7 内圈磨削表面三维形貌Fig.7 Three-dimensional topography of grinding surface of inner ring

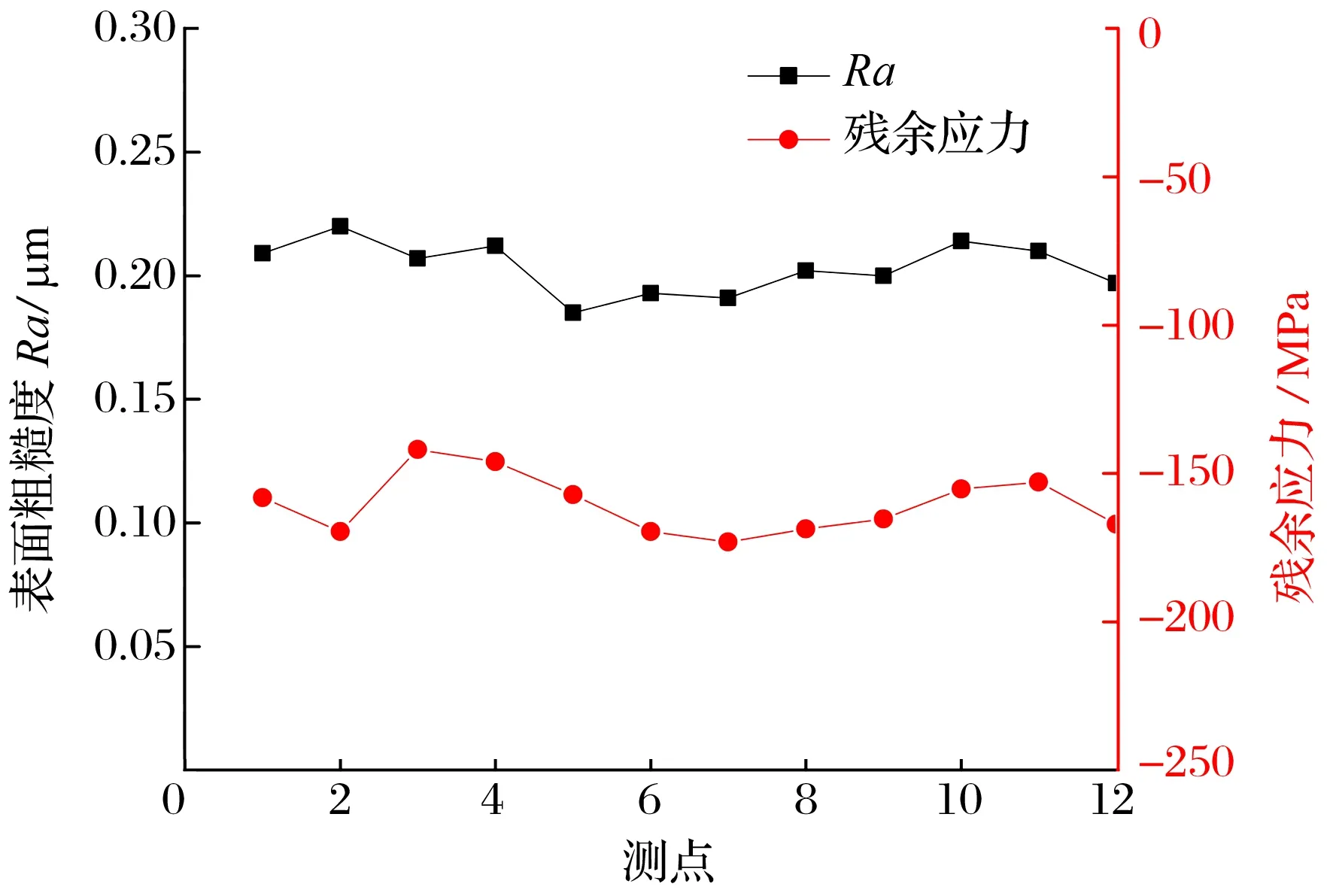

测量内圈沟道表面粗糙度Ra值和残余应力,结果如图8所示:1)全部测量位置的表面粗糙度Ra值处于同一等级,平均值为0.203 μm,表面质量高;2)表面残余应力为压应力,有利于提高尺寸稳定性和抗疲劳强度。说明修整后的陶瓷CBN砂轮磨削性能优良,工件表面加工质量高。

图8 内圈磨削表面的表面粗糙度Ra值和残余应力Fig.8 Roughness Ra and residual stress of grinding surface of inner ring

4 陶瓷CBN砂轮精度创成试验

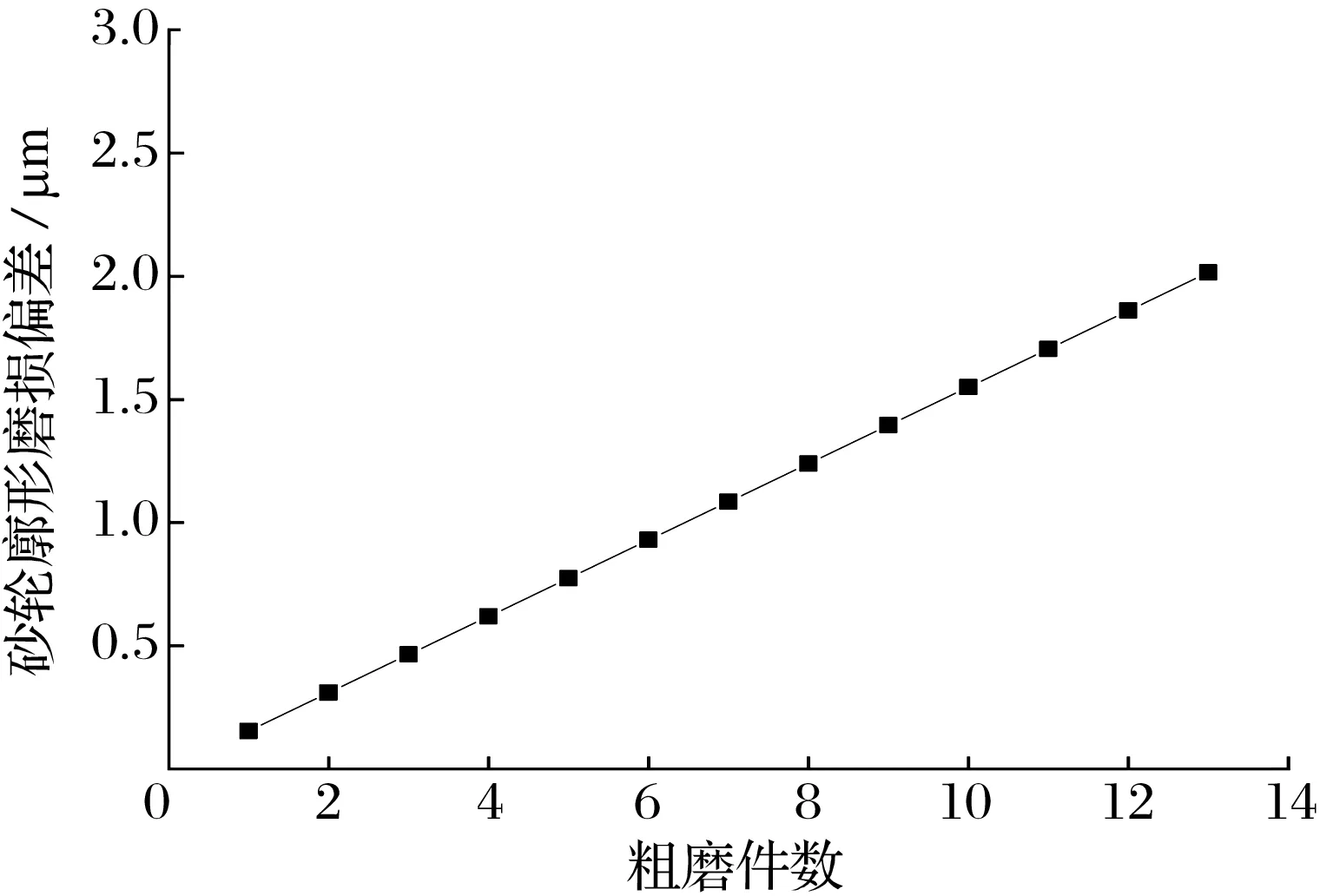

陶瓷CBN砂轮磨削过程中会磨损,砂轮廓形精度丧失,磨削性能降低,需再次修整以调控砂轮精度。为此开展陶瓷CBN砂轮精度创成试验,分析其精度失效形式及修整余量。粗磨损耗相对快,仅展示粗磨14件内的修整余量,即最小修整余量。

4.1 陶瓷CBN砂轮精度失效形式

利用CBN砂轮直接切入内圈沟道,切深为2 mm,得到砂轮粗磨圆弧廓形,然后再精磨,精磨余量为0.2 mm,实现轴承沟道廓形的精密加工。

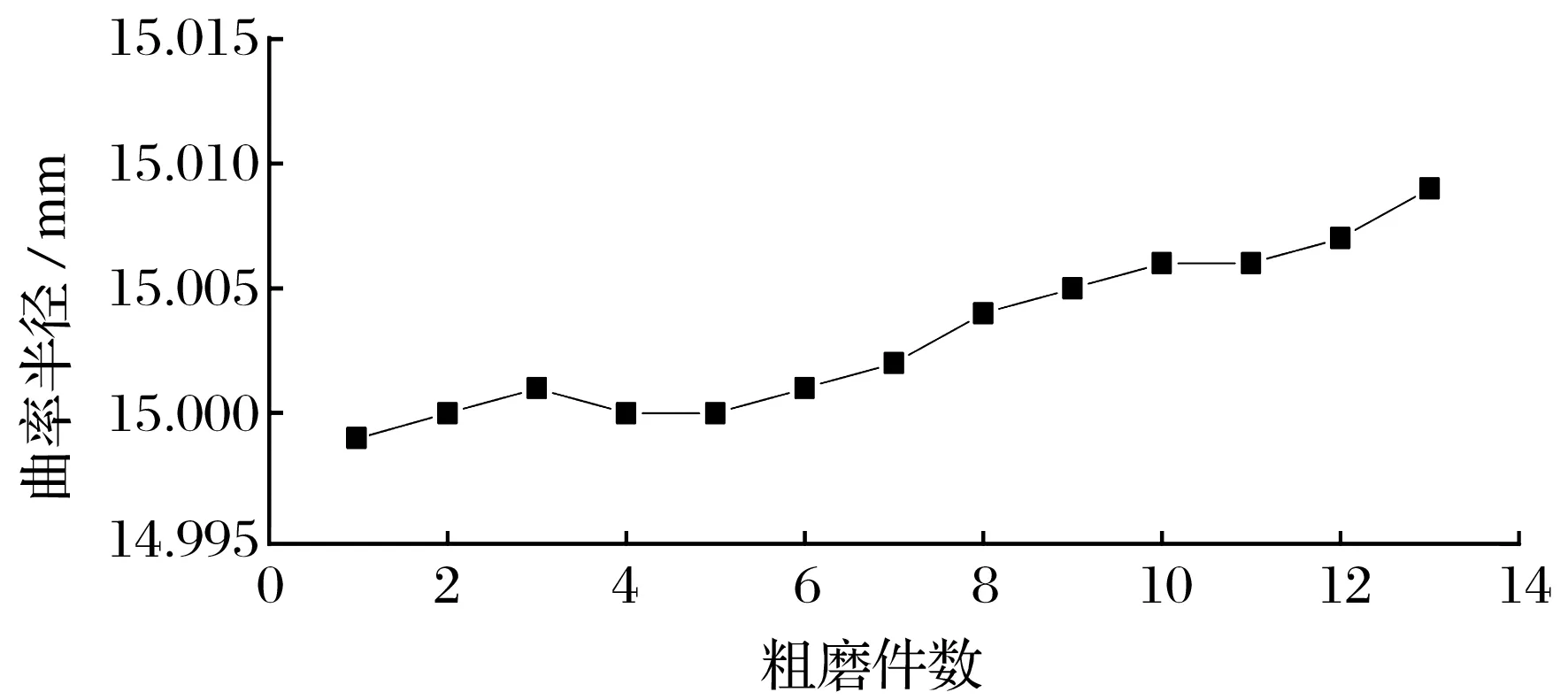

粗磨和精磨过程中砂轮圆弧廓形曲率半径的变化如图9所示:1)粗磨时砂轮中间磨损快于两端,曲率半径随磨削件数增多呈增大趋势;2)精磨时砂轮两端磨损快于中间,曲率半径随磨削件数增多呈减小趋势;3)随磨削件数增多和砂轮磨损,曲率半径最终近似呈线性变化,直至超出一定范围,即精度失效。说明砂轮不均匀磨损会造成其廓形变化和精度丧失。

图9 砂轮圆弧廓形的曲率半径随磨削件数的变化Fig.9 Variation of curvature radius of circular-arc profile of abrasion wheel with number of grinding pieces

4.2 陶瓷CBN砂轮修整余量

拟合粗磨和精磨时砂轮圆弧廓形曲率半径y与磨削件数x的线性关系,即拟合优度系数均在0.8以上,拟合结果合理。

(7)

(8)

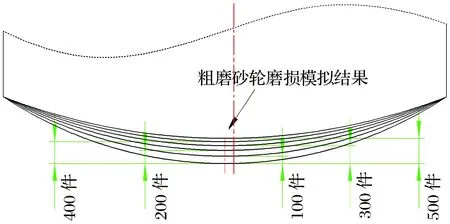

由于CBN砂轮极其耐磨(每粗磨一个工件,砂轮圆弧廓形曲率半径变化0.9 μm;每精磨一个工件,砂轮圆弧廓形曲率半径变化0.02 μm),单件加工磨损量难以测量,模拟加工100,200,300,400,500件时砂轮廓形的变化如图10所示,进而得到粗磨和精磨时砂轮中间与两端不均匀磨损量的差值,再通过样条插值计算出单件磨削后砂轮中间与两端不均匀磨损量的差值,如图11所示。

图10 砂轮磨损模拟示意图Fig.10 Simulation diagram of wear of abrasion wheel

图11 砂轮圆弧廓形中间与两端不均匀磨损量的差值Fig.11 Difference of uneven wear between middle and both ends of circular-arc profile of abrasion wheel

5 结束语

利用激光位移传感器采集砂轮全表面形貌数据,通过数据分析处理计算出砂轮圆弧廓形的曲率半径和圆度误差;采用修整轮法向跟踪修整砂轮,实现砂轮圆弧廓形精密修整;再构建实时闭环控制回路,实现沟道磨陶瓷CBN砂轮圆弧廓形精度的自动调控。利用本文方法开展陶瓷CBN砂轮修整试验以及磨削试验,磨削工件廓形精度较好地契合了砂轮廓形修整和检测结果,砂轮磨削性能优良。同时分析了砂轮精度创成规律,为砂轮全寿命使用周期的廓形精度调控提供了参考。