醇-水体系中醇回收技术进展

2023-03-14王雪香王建明孙耀华朱建华

王雪香,王建明,张 春,孙耀华,朱建华

(1.兰州石化职业技术大学,兰州 730060;2.兰州助剂厂有限责任公司;3.兰州交通大学;4.中国石油大学 (北京))

醇-水混合体系是现代化工生产中常见的物系之一,由于醇-水体系的分离过程较为复杂,醇-水体系分离技术一直是研究者关注的热点[1-4]。随着我国“碳达峰”、“碳中和”战略的不断推进,环保法规对化工“三废”排放的要求也越来越严格,含醇污水必须通过脱醇处理达标后才能排放;为了降低生产成本,生产过程中也需尽可能地将醇回收后进行循环利用;其次,随着现代化工技术的高速发展,诸如芯片制造、半导体等领域对部分化工原料纯度的要求越来越高,作为原料之一的醇,被要求尽可能地脱除其中的杂质及水。同时,化工行业对“零排放”、“绿色循环”工艺技术也越来越受到青睐,所以,开展醇-水体系分离技术研究具有新的时代意义。

醇-水体系分离技术的选择与醇的性质直接相关,其中醇的挥发度及其在水中的溶解度直接决定了醇的回收率,而醇的挥发度及在水中的溶解度又与其碳数相关。不同碳数的醇,根据其挥发度及在水中的溶解度需选择不同的分离回收技术,基于此,以下将醇-水体系分为高碳醇(碳数≥5)-水及低碳醇(碳数≤4)-水体系,详细综述了不同醇-水体系分离回收技术的相关进展,并对各种技术进行了分析对比。

1 高碳醇-水分离技术

高碳醇与水的互溶度较低,当体系的醇/水比较高时,高碳醇会与水形成两相,即含水醇相及含醇水相。在20℃、101.3 k Pa的条件下高碳醇与水的互溶度[5-6]如表1所示。

表1 高碳醇与水的互溶度

当两相组成相同时会达到体系的共沸点;此外,由于高碳醇的沸点高、汽化焓大,利用精馏技术分离高碳醇-水体系时难以兼顾能耗与分离效果。目前高碳醇回收技术主要有盐效萃取技术及液-液萃取技术。

1.1 盐效萃取

无机盐可显著降低水与高碳醇的互溶度,这种作用被称为“盐效应”。除此之外,无机盐在水中有较大的溶解度,在醇中的溶解度较小,故可用于高效萃取分离高碳醇-水体系。Chen等[7]研究了NaCl、KCl及KAc对正己醇-水体系相平衡的影响,相平衡数据如表2所示。

表2 NaCl、KCl及KAc对正己醇-水体系相平衡的影响

由表2可知,与有机盐KAc相比,无机盐NaCl、KCl能更有效地降低正己醇与水的互溶度,且NaCl的效果最佳。尽管盐在醇中的溶解度较低,但是萃取过程中不可避免地会夹带少量的盐,因此,盐效萃取只能应用于对醇纯度要求较低的分离过程中。

1.2 液-液萃取技术

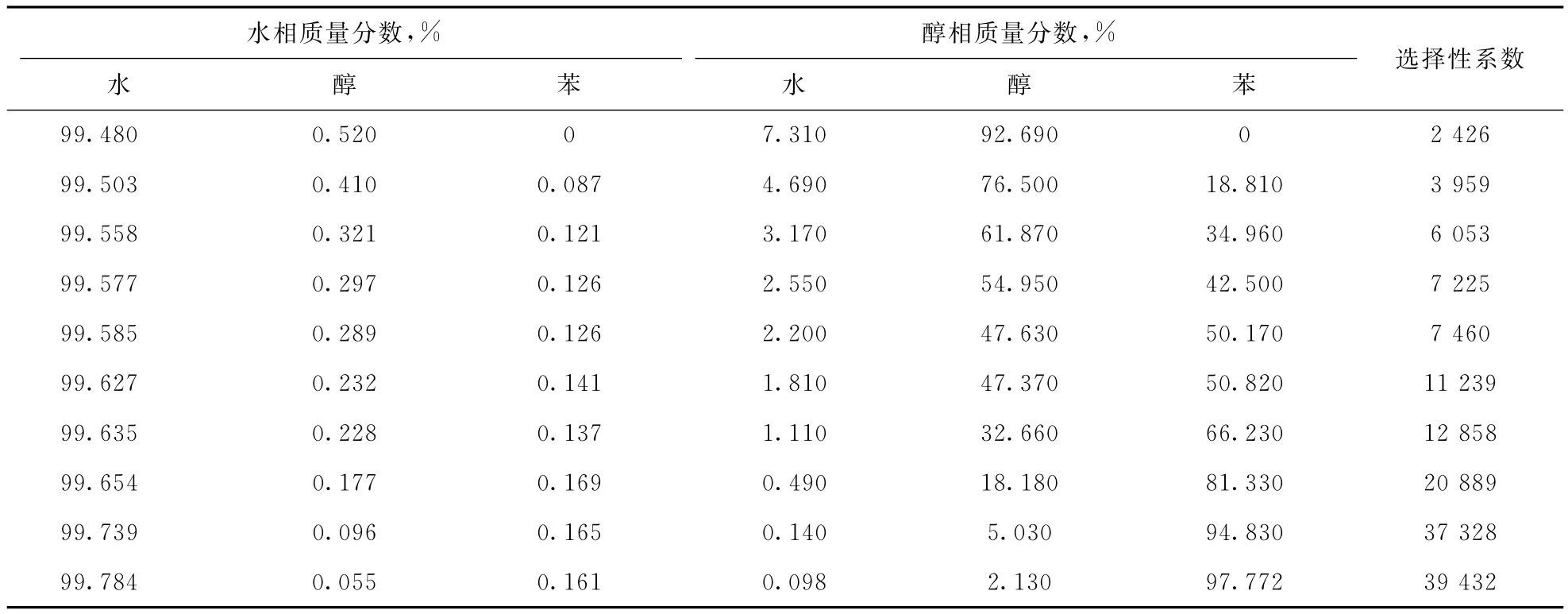

自19世纪中叶就开始有大量研究者对高碳醇-水体系的液-液萃取(LLE)分离技术进行研究,高碳醇萃取技术的核心是高碳醇-水-萃取剂体系的相平衡关系。Stephenson等[8]研究了高碳醇(戊醇、己醇)-水-苯的相平衡,在298.15 K下苯萃取正己醇及正戊醇的选择性数据分别见表3和表4。

表3 苯萃取正己醇的选择性

表4 苯萃取正戊醇的选择性

由表3和表4可知,苯可显著降低正己醇或正戊醇在水中的溶解度。因此,苯适于正己醇及正戊醇的萃取回收。除了常规的萃取剂苯外,研究者也对正戊醇-水-羟基丁二酸[9]、C5~C8正构醇-水-氯代联苯[10]、MTBE-水-正己醇[11]、癸醇-水-正己醇[12]等体系的相平衡进行了研究,结果表明高碳醇在有机溶剂中的溶解度均较高。

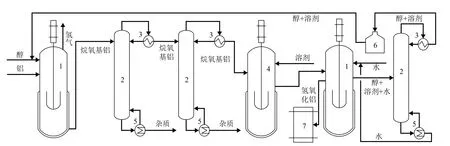

许多常见的有机溶剂均可有效萃取高碳醇-水体系中的高碳醇。辛秀兰等[13]研究了有机溶剂萃取回收烷氧基铝水解产生的高碳醇,工艺流程如图1所示。具体步骤是,先利用有机溶剂溶解烷氧基铝,然后水解有机溶剂/烷氧基铝的混合液,再进行固液分离有效回收醇。该技术也可有效萃取烷氧基铝水解产生的醇。Anthony等[14]首先用0.25%的氨水水解烷氧基铝,再用有机溶剂萃取氢氧化铝浆液中夹带的高碳醇,氨水及有机溶剂均可降低高碳醇在浆液中的溶解度,进而有效地提高了高碳醇的回收率。综上所述,液-液萃取技术是高碳醇-水体系中分离回收高碳醇的主要技术,而未来液-液萃取技术的研究重点将集中在萃取剂的优选方面。

图1 有机溶剂萃取回收烷氧基铝水解生成高碳醇工艺流程示意

2 低碳醇-水分离技术

低碳醇与水的互溶度较高,且碳数越小,在水中的溶解度越高,在293.15 K、101.3 kPa的条件下,低碳醇在水中的溶解度[15-16]见表5。因此,低碳醇-水体系的分离比高碳醇-水体系更困难,通常难以兼顾高的醇回收率及低的能耗。

表5 低碳醇在水中的溶解度

精馏技术由于操作简单、技术成熟,易获得高纯度产品而在低碳醇-水体系的分离中得到了广泛应用。据估计,精馏技术消耗了化工行业60%的能源却完成了90%~95%的物质分离及提纯任务。不仅低碳醇与水的互溶度高,而且低碳醇与水共沸物中水含量也较高,在101.3 k Pa下低碳醇-水共沸物的组成[17]见表6。因此,普通精馏难以得到合适水含量的醇。随着技术发展,更多兼顾分离效果、能耗及环保要求的新技术相继出现。

表6 低碳醇-水共沸物的组成

2.1 特殊精馏技术

由于普通精馏技术的经济性较差,而特殊精馏可用较低能耗增大组分挥发度,具有明显优势。因此,特殊精馏在低碳醇-水分离过程中得到了广泛应用。特殊精馏就是向原混合物中加入第三组分,改变原溶液的非理想性[8],增大原溶液中各组分挥发度的差异,使各组分更容易分离,主要有恒沸精馏、盐效精馏等。

2.1.1 恒沸精馏

恒沸精馏又称共沸精馏。按组分数划分,恒沸精馏可分为双组分恒沸精馏和三组分恒沸精馏,具体流程如图2所示。

图2 异丙醇恒沸精馏脱水工艺流程示意

传统的低碳醇-水分离技术为二组分恒沸精馏技术,如图2(a)所示,以双塔恒沸精馏回收异丙醇-水溶液中的异丙醇,一级精馏塔可以分离出体系中大部分的水,二级精馏塔则可以进一步脱除异丙醇中残存的少量水。二组分恒沸精馏技术被广泛应用的原因是相分离器中上层回流的醇相可起到恒沸剂作用,因此,体系中无需加入恒沸剂就可跨越共沸点,但是该技术所需的理论塔板数多、能耗高。因此,未来二组分恒沸精馏技术必将被低能耗的新技术所取代。

三组分恒沸精馏是指在原二组分混合体系中加入的恒沸剂与原料液中的某组分形成共沸混合物,该共沸混合物的挥发度高于原料液中各组分的挥发度,从而实现精馏分离混合液[18]。常用恒沸剂为苯、环己烷、乙醚、二异丙醚、异辛烷、苯甲醇等[19-20]。由图2(b)可知,以苯为恒沸剂脱除异丙醇中的水[21],三个精馏塔具有不同的作用:一级精馏塔可以初步分离出体系中大部分的异丙醇,二级精馏塔可进一步脱除异丙醇中残存的少量水,三级精馏塔则可以分离苯与水的混合物。三组分恒沸精馏技术被广泛应用于醇回收中的原因有3个:首先,恒沸剂与低碳醇形成的共沸物具有比低碳醇更高的挥发度,蒸发能耗低;其次,精馏过程中挟带剂无需与低碳醇进行进一步地分离,仅需与低碳醇一同循环使用即可;最后,低碳醇恒沸精馏技术还有机械化程度高、技术成熟、分离效果好等优点。但是,恒沸剂增加了循环操作的能耗,对分离过程的劳动保护要求更高。因此,三组分恒沸精馏技术也将逐渐被其他绿色环保的新工艺取代。

2.1.2 盐效精馏

恒沸精馏技术是利用增大低碳醇的挥发度而跨越了醇-水混合物的共沸点,而回收低碳醇-水混合物中低碳醇的另一个有效方法是降低水的挥发度,如盐效精馏技术。盐效精馏技术是在分离醇水混合物时,加入乙酸钾、乙酸钠、氯化锌、氯化钾等盐类物质降低水相对于醇的挥发度,从而使醇-水混合物的恒沸点移动或消失。除此之外,与恒沸精馏相比,由于盐类物质所占的体积远小于恒沸剂的体积,盐效精馏可增大处理量,且无机盐在醇中的溶解度极低,方便回收。因此,近年来研究人员对盐效精馏回收低碳醇技术进行了研究开发[22]。

根据原料液中醇的浓度,盐效精馏分为两种操作方式,即低浓度盐效精馏与高浓度盐效精馏。Ligero等[23]利用乙酸钾盐效精馏回收乙醇-水混合物中的乙醇,得到产物乙醇的纯度为98.9%。试验所用乙醇-水混合物中的醇质量分数分别为2.4%及60%,流程示意见图3。研究结果表明,盐效精馏分离乙醇-水体系的能耗低于苯恒沸精馏。虽然采用盐效精馏技术可以高效回收低碳醇,但无机盐会腐蚀设备,加入的盐类也需进一步回收。因此,盐效精馏技术还需进一步研究与之配套的防腐设备及盐回收技术以适应清洁绿色生产的要求。

图3 盐效精馏流程示意

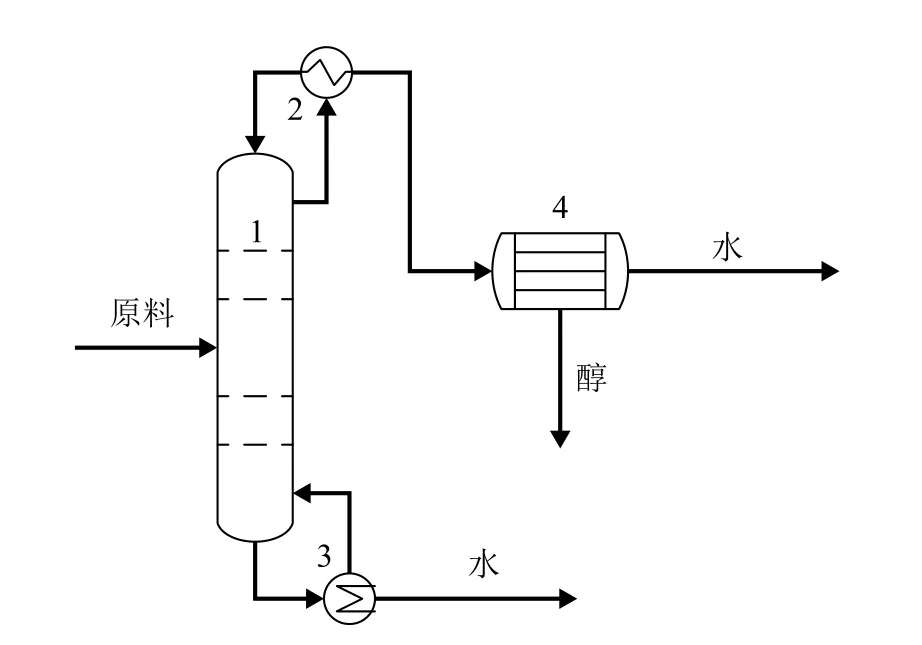

2.1.3 萃取精馏

除了上述增加醇挥发度的恒沸精馏技术及降低水挥发度的盐效精馏技术外,还有降低醇挥发度的萃取精馏技术,也被广泛应用于醇-水体系的分离[24-25]。萃取精馏技术是一种向体系中加入萃取剂,利用萃取剂的挥发度低、醇在萃取剂中的溶解度高且萃取剂不溶于水的特点,在精馏过程中使醇滞留于釜内,通过蒸出水回收低碳醇的技术。图4为萃取精馏回收异丙醇-水混合物中异丙醇的工艺流程示意。一级精馏塔利用萃取精馏初步脱水,二级精馏塔则利用大量萃取剂跨越异丙醇-水的共沸点而进一步脱除异丙醇中残存的少量水。与恒沸精馏不同的是,萃取精馏使用的第三组分具有更低的挥发度,如柴油、C9/C10有机溶剂等[26]。在一些低碳醇-水体系的分离过程中,也可用高碳醇作为萃取剂萃取低碳醇,然后精馏分离出体系中的水[27],但是萃取精馏回收醇的能耗高,难以被广泛推广应用。

图4 从异丙醇-水混合物中萃取精馏回收异丙醇的流程示意

2.1.4 反应精馏

反应精馏作为过程强化的一种技术手段,将化学反应与精馏分离耦合在一起,使反应和分离过程同时进行。在采用烷氧基铝水解制备高纯度氢氧化铝技术中的低碳醇回收环节,由于低碳醇的挥发度低,当氢氧化铝浆液可以耐受100℃以下的水热处理时,可将水解反应过程与低碳醇的精馏分离过程耦合在一个设备中操作,即反应精馏,其工艺流程如图5所示。

图5 反应精馏回收低碳醇的流程示意

由图5可知,初级精馏塔可以耦合烷氧基铝水解过程及异丙醇的初步精馏提纯过程,二级精馏塔的作用则是进一步脱除异丙醇中残存的少量水。反应精馏被广泛应用于多种醇-水体系的分离[28-29],原因有:反应的热效应可被充分用于精馏分离,降低了设备投资、操作费用及占用空间,体系组成随反应进度变化,形成的共沸物只是瞬时的,因此,反应精馏技术避免了跨越共沸组成的额外操作[30]。但在该技术的应用过程中,由于反应与精馏过程的耦合增加了体系的复杂程度,操作参数较小的变化将会对产品性质造成、难以预测的较大影响[31-32]。因此,还需对反应精馏技术进行深入的研究以适应不同工况条件的要求。

2.2 膜分离

随着新材料制备技术的进步,不同类型的新型膜材料被不断地开发出来[33],膜分离技术由于操作简单、能耗低等优点得到了越来越多研究人员的重视。根据混合物的分离原理,膜分离技术可被分为膜蒸馏、渗透汽化、膜萃取等。目前,膜蒸馏及渗透汽化被广泛应用于醇-水体系的分离。

2.2.1 膜蒸馏

膜蒸馏是利用膜两侧蒸气的压差使温度较高的蒸气透过膜到达温度较低侧,由于温差而发生冷凝的技术。膜蒸馏能够完全滤除不挥发组分,具有优良的选择性;除此之外,膜蒸馏还具有操作条件温和、对膜的机械性能要求低、被分离组分与膜之间的化学作用弱等优点。因此,膜蒸馏技术被广泛应用于低碳醇-水体系中醇的回收[34-35]。根据低温侧蒸汽的收集方式,膜蒸馏又可分为:直接接触式膜蒸馏、气隙式膜蒸馏及减压膜蒸馏[36],其原理如图6所示。

图6 膜蒸馏原理示意

低碳醇-水体系分离的主要膜蒸馏技术为气隙式膜蒸馏技术及减压膜蒸馏技术。其中,减压膜蒸馏技术的优势是选择性高,可以利用太阳能、地热等低价能源等。因此,减压膜蒸馏技术是低碳醇-水体系分离的重要技术之一[37-39]。朱春燕等[40]利用聚四氟乙烯平板膜,在0.74 m/s的料液流速、50℃的料液温度和89.5 k Pa的条件下,利用减压膜蒸馏技术对乙醇-水溶液体系进行了分离,试验中将7%的乙醇溶液提浓至48%。但是减压膜蒸馏技术也存在如下缺点:汽化热降低了能量利用效率、膜通量小、疏水膜制备困难等。而气隙式膜蒸馏具有能耗低、膜通量大、设备制造费用低、易放大等优点。因此,气隙式膜蒸馏技术受到了研究者的广泛重视,Lee等[41]利用氮气吹扫聚丙烯和聚四氟乙烯疏水性纤维膜分离低碳醇-水的混合物,相同能耗条件下的试验结果如表7所示。

表7 相同能耗条件下气隙式膜蒸馏与普通蒸馏效果对比

由表7可知,在相同能耗条件下,气隙式膜蒸馏技术对低碳醇-水体系的分离效果远优于普通蒸馏。除此之外,气隙式膜蒸馏技术还具有操作简单、适用的原料及产物浓度范围广、对热源要求低、可直接分离原料液及渗透液、可监控渗透液、耐酸、耐碱、耐辐射等优点,因此,气隙式膜蒸馏技术在回收低碳醇-水体系中的低碳醇方面受到研究人员的广泛关注。

2.2.2 渗透汽化

渗透汽化是利用待分离混合物中各组分在膜中溶解扩散性能的差异进行分离的技术。该技术用于低碳醇-水体系的分离效果与体系中各组分的挥发度无关,因此,渗透汽化技术特别适用于醇-水共沸体系的分离[42-44]。膜的材质决定了分离过程的性能。因此,渗透汽化技术研究的首要问题是制备兼具高渗透通量及高分离系数的膜材料[45]。根据膜材料与水分子的作用特性,膜材料可被分为疏水膜和亲水膜。当前,用于低碳醇-水体系分离的渗透汽化技术主要采用亲水膜进行醇-水分离[46-54]。

胡忠[55]制备了多种亲水膜,并将这些膜应用于从正丁醇水溶液中回收正丁醇,试验结果表明该技术可将正丁醇从20%提浓至99%;制备了PVA/PAN复合膜、海藻酸钠/PAN复合膜、海藻酸钠/醋酸纤维素共混膜、聚酰亚胺膜及聚醚酰亚胺膜,这些膜在耐酸、耐碱、耐温、膜通量、机械性能及选择性等方面各具优势。

渗透汽化技术以其独特的优势被广泛应用于低碳醇-水体系的分离。首先,与普通蒸馏相比,渗透汽化无需使混合液反复汽化,这样可以降低能耗,Tsuyumoto等[56]利用渗透汽化技术将94.9%的乙醇-水溶液浓缩至99.8%,该技术所用的亲水膜为GFT平板膜及活性中空纤维膜,与普通蒸馏技术相比,该技术成本较低;其次,与膜蒸馏相比,渗透汽化利用各组分在膜材料中溶解扩散能力差异的分离原理提高了分离过程的选择性,Lee等[41]利用聚丙烯和聚四氟乙烯疏水性中空纤维膜的气隙式膜蒸馏技术进行异丙醇的脱水研究,该方法对异丙醇分离系数为10~25。Dhanuja等[57]利用聚离子复合物膜渗透汽化分离异丙醇-水溶液,该方法对异丙醇的分离系数高达1 736,且该方法可有效跨越异丙醇-水溶液在87.502%的共沸点。因此,渗透汽化技术在低碳醇回收方面具有广泛的应用前景。

2.3 组合技术

膜分离技术自发现以来就被广泛应用于醇-水共沸物体系分离的研究。但是膜分离具有处理量较小、仅适用于分离较高醇含量的低碳醇-水体系等缺点。因此,研究人员又将上述技术与传统分离技术进行了耦合改进[58-60]。Harvianto等[61]将精馏与渗透汽化进行耦合,开发出精馏-渗透汽化技术。该技术所用膜为多孔纤维膜,其流程如图7所示。

图7 精馏-渗透汽化技术流程示意

此外,Harvianto利用Aspen Custom Modeler软件对渗透汽化技术、渗透汽化与精馏的组合技术及共沸精馏等技术进行了模拟,结果表明,与常见的共沸精馏相比,采用精馏-蒸汽渗透的耦合配置可节约77%左右的总成本,该组合涉及一次精馏,塔顶物流经过膜单元的渗透汽化而得到进一步提纯,且无需加热或发生相变。

关宇等[59,62]利用汽提耦合渗透汽化技术分离异丙醇-水溶液,试验所用膜为PDMS/PVDF复合膜,原料中异丙醇溶液的浓度为3%,分离温度为75℃,分离效果如表8所示。

表8 异丙醇-水体系分离技术对比

由表8可知,采用汽提耦合渗透汽化技术分离异丙醇-水溶液,所得产物异丙醇浓度是渗透汽化技术的2.3倍、普通精馏技术的2.0倍;膜通量约为渗透汽化技术的1.5倍;而蒸发能耗仅为渗透汽化技术的26%,普通精馏技术的30%。综上所述,与传统技术相比,组合技术兼顾了各种技术的优势,即在保证高产物纯度及收率的情况下降低分离过程的能耗。因此,组合技术得到了研究人员的广泛重视,也是低碳醇-水体系中醇回收技术未来的主流发展方向。渗透汽化耦合技术已广泛应用于生物发酵过程乙醇的分离、医药和精细化工产品生产过程中无水乙醇溶剂的制备[63]、生物燃料乙醇的脱水[64]、脱醇酒的生产[65]等方面。

在多元醇-水体系的分离方面,通常采用上述分离技术[66-71]。但对于特殊的多元醇-水体系分离,一种基于化学链概念的分离技术,引起了学术界和工业界的关注[72-73]。化学链分离(CLS)方法的核心是选择一种既能与共沸物发生反应,又能通过逆反应进行循环利用的反应物,以实现共沸物的分离并实现反应物的闭路循环利用。

煤合成气制乙二醇(EG)过程中生成的EG和1,2-丁二醇(1,2-BD)混合物存在最低共沸物,传统分离方法存在成本高、能耗高的缺点,Li Hong等[74]提出了基于乙醛作为循环反应物的CLS法分离EG和1,2-BD混合物的反应辅助精馏技术,并从年度总成本(TAC)和年度利润两方面与常规精馏、共沸精馏、液-液萃取精馏过程进行了对比,结果如图8所示。

图8 EG和1,2-BD混合物不同分离过程的经济性对比

由图8可知,即使CLS法的TAC略高于共沸精馏,但鉴于其较高的年利润,因此该方法仍优于其他分离方法,表明该方法在多元醇共沸物的分离纯化方面具有巨大的应用潜力。

3 醇-水分离技术比较

综上所述,对应用于醇-水体系的各种分离技术优缺点进行对比,结果如表9所示。

表9 应用于醇-水体系的各种分离技术对比

由表9可知,对于高碳醇的回收,液-液萃取技术是回收高碳醇的主流技术,而未来液-液萃取技术的研究方向将主要集中于萃取剂的优选;对于低碳醇的回收,恒沸精馏、萃取精馏等传统技术的分离效果差、能耗较高、设备投资大、劳动保护要求高,因此,一些兼顾低能耗、低设备投资、清洁化生产的新技术具有很大的发展潜力和发展空间,如渗透汽化、膜蒸馏等,但这些新技术存在难以得到高纯度醇产品、醇收率只能达到中等水平等缺点,而将不同的分离技术耦合形成的组合技术发挥了各种技术的优势,在保证高产品纯度及高回收率的情况下,又可降低分离过程的能耗,是未来实现从醇-水体系中回收醇的清洁化及低碳化的主流技术。

4 结 论

(1)对于高碳醇-水体系,液-液萃取技术为分离回收高碳醇的主要技术,而未来的发展将集中在萃取剂的优选方面。

(2)对于低碳醇-水体系,组合技术将成为分离回收醇的主流技术。

(3)对于存在共沸物的多元醇-水体系,化学链分离法具有巨大的应用潜力。

(4)新型醇水分离技术的推广应用,将极大提高分离过程的生产效率,降低“三废”排放,实现能源的高效利用,在提高产品质量的同时,为我国“双碳目标”的实现提供技术支撑。