连续重整催化剂运行初期与末期的性能分析

2023-03-14胡久元

胡 久 元

(中国石化扬子石油化工有限公司,南京 210048)

中国石化扬子石油化工有限公司1.39 Mt/a连续重整装置(简称扬子石化1#重整装置)采用UOP公司第一代连续重整技术,催化剂再生能力为907 kg/h。该装置于1990年2月首次开车,使用进口催化剂。为适应装置扩能改造的需要,2004年该装置换用铂含量高、积炭速率低的国产PS-Ⅶ型连续重整催化剂。2017年9月装置大修更换新剂后,对该催化剂运行初期装置运行情况进行了标定;至2022年3月该批催化剂已运行了283个再生周期。本研究利用透射电镜(TEM)及元素分析仪对运行283个再生周期后的催化剂结构及组成进行分析,并使用R-sim软件对其催化活性与选择性进行模拟;进而,基于产物分布和操作条件的变化,对催化剂运行的经济性进行分析,旨在为同类装置催化剂应用与换剂提供相关参考。

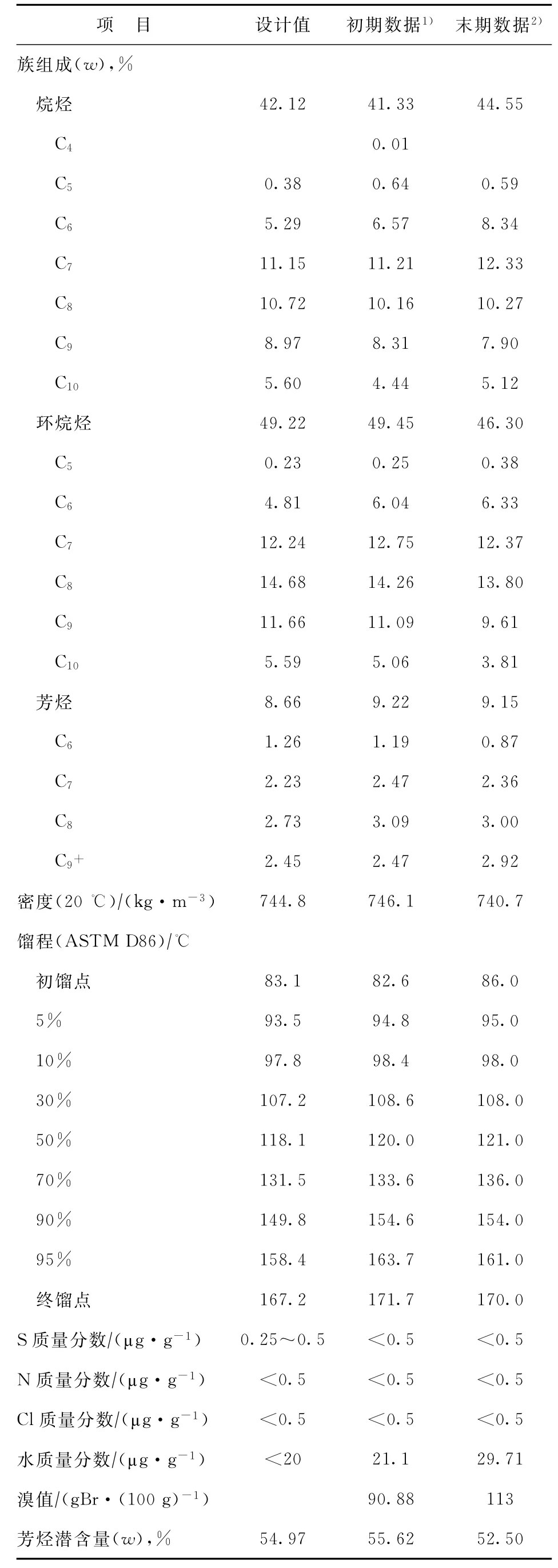

1 装置原料性质

PS-Ⅶ型催化剂运行初期(2017年9月)与末期(第256再生周期)时连续重整装置的原料性质见表1。由表1可见,与催化剂运行初期相比,催化剂运行末期的原料密度与终馏点变化不大,初馏点提高3.4℃,芳烃潜含量降低3.12百分点,水含量和溴值明显增大。

表1 催化剂运行初期和末期的原料油组成与性质对比

2 催化剂性质

2.1 催化剂结构与组成

为了掌握PS-Ⅶ型催化剂结构和元素分布的变化情况,利用透射电镜表征运行末期催化剂样品的形貌,结果如图1所示。从图1可以看出,该催化剂上已经出现部分铂晶粒聚集点,主要原因在于扬子石化1#重整装置再生器氧氯化区设计氧体积分数为14%~17%,远低于目前新建装置再生器氧氯化区设计氧含量水平(体积分数21%,0.25 MPa),催化剂再生过程中,由于氧分压较低而无法实现铂晶粒完全分散。铂晶粒聚集会造成催化剂活性下降。

图1 PS-Ⅶ催化剂运行末期TEM照片

运行初期和运行末期PS-Ⅶ型催化剂的组成变化情况见表2。由表2可见,运行末期催化剂上铁含量远高于运行初期的催化剂。这主要是因为在水、空气及HC1的氛围下,装置产生的铁锈在催化剂再生烧焦过程中与催化剂接触,使催化剂上的铁含量不断增加。此外,在装置开工装剂过程以及反应过程中,也不可避免地在催化剂上引入铁元素[1]。铁等金属能和金属铂形成非常稳定的化合物,导致催化剂发生不可逆的永久中毒失活[2]。

表2 运行初期及运行末期的催化剂组成

研究表明[3]:当催化剂中铁质量分数小于1 000 μg/g时,对催化剂的性能影响较小;当催化剂中铁质量分数大于1 000μg/g时,由于铂-铁化合物的形成,使铂金属中心的活性受到影响,催化剂性能下降。

2.2 催化剂比表面积

催化剂比表面积与催化剂的持氯能力有直接关系,当比表面积下降到一定程度,催化剂无法保持足够量的氯元素,催化性能随之下降[4]。对不同运行周期PS-Ⅶ型催化剂的比表面积进行跟踪分析,其变化趋势如图2所示。由图2可见:随着再生次数增加,催化剂的比表面积不断下降;在第283个再生周期,催化剂的比表面积已降至149 m2/g。由于装置运行过程中需要不断补充新鲜催化剂,因此在2017年装置大修后首批填装催化剂的比表面积会更低。一般而言,当连续重整催化剂比表面积降至140~145 m2/g时已无法满足装置运行的需要,必须更换催化剂[5]。

图2 催化剂比表面积随再生次数的变化

随着催化剂比表面积下降,催化剂的持氯能力大幅降低,需要补充更多的氯元素来维持催化剂的氯含量在适宜范围,从而导致氯化物的消耗增加。图3为不同再生周期催化剂运行中氯化物(二氯乙烷)消耗量的变化趋势。由图3可见,催化剂运行后期,二氯乙烷的消耗量增至90 kg/d,远高于运行初期的18 kg/d。同时,随着注氯量提高,重整反应系统的氯元素流失加快,设备腐蚀加剧,脱氯剂寿命缩短,影响下游装置的安稳运行。

图3 氯化物消耗量随再生次数的变化

2.3 催化剂机械强度

在连续重整催化剂输送过程中,催化剂与输送管线及反应器内构件之间的碰撞会造成催化剂结构的破坏。特别是第一代催化剂输送技术中没有减轻催化剂碰撞的特殊弯头设计,催化剂与提升管线上部弯头的碰撞剧烈,再加上苛刻再生条件对催化剂的损伤,造成催化剂的机械强度损失较大。图4为不同再生周期催化剂粉尘量的变化趋势。由图4可见:随着催化剂再生次数增加,催化剂机械强度不断降低,催化剂在循环流动过程中磨损加剧,粉尘量增加;运行末期催化剂粉尘量高达40 kg/d(根据筛分粒度分布,净粉尘量最高达16.5 kg/d),比运行初期的粉尘量(10 kg/d)显著升高,超过技术协议值(15 kg/d)。粉尘量的增加导致催化剂损耗加剧,为维持系统催化剂藏量,保证催化剂料位,需要频繁补充新鲜催化剂,导致装置运行成本增加。同时,粉尘量过高可能存在淘析不尽的风险,会造成粉尘在反应系统局部发生积聚,导致反应器内构件损坏及下料管堵塞。此外,运转283个再生周期后,催化剂压碎强度明显降低,为42 N/粒,虽然其可以继续使用,但远低于新鲜剂的压碎强度水平(约52 N/粒)。

图4 催化剂粉尘量随再生次数的变化

3 催化剂性能及经济性分析

3.1 催化剂活性与选择性比较

连续重整催化剂的活性是指使用某种特定催化剂生产出满足质量指标要求产品所需的操作温度,如各反应器加权平均入口温度(WAIT)或各反应器加权平均床层温度(WABT)等。对于质量相同的产品(如相同辛烷值汽油,相同产率芳烃),连续重整催化剂所需的 WAIT或 WABT越低,则说明其活性越好。对扬子石化1#重整装置而言,催化剂活性可以用重整生成油选择性(该催化剂作用下反应产物中C6+液体收率)来表征,反应产物中C6+液体收率越高,说明催化剂的活性越好。

为准确考察催化剂活性与选择性的变化,采用KBC公司的R-sim模型对催化剂运行末期的装置工况进行了校正。即使用运行末期的装置原料性质与操作参数对模型进行校正,得到表征运行末期催化剂性能的各个参数;然后将这些参数作为固定值,再将运行初期的装置原料性质与操作条件带入模型中,得出装置运行的各项技术经济指标;将其与运行初期的标定结果进行比较,借此判断催化剂选择性与活性的变化,结果如表3所示。由表3可见,与催化剂运行初期相比,PS-Ⅶ型催化剂运行末期的装置原料性质和操作参数发生了较大变化,WAIT降低了4.7℃,重整C6+液体收率降低了1.33百分点,芳烃产率降低了1.25百分点,纯氢产率降低了0.15百分点。

表3 PS-Ⅶ型催化剂运行初期与末期原料操作条件及催化剂性能对比

3.2 经济性分析

由表3可知,在同样反应条件下,催化剂运行末期生产相同辛烷值汽油的反应温度比催化剂运行初期提高4.7℃,重整反应加热炉热负荷相应增加2.89 MW。按照装置平均热效率为91.5%(余热回收后)、年运行时间为8 760 h计算,则需多消耗2 838 t/a燃料。燃料价格为2 051元/t(注:文中经济性分析用物料价格均为企业内部产品互相供应指导价),则每年燃料消耗成本增加432万元。

此外,重整产物的液体收率降低了1.33百分点,芳烃产率降低了1.25百分点,纯氢产率降低了0.15百分点。按照重整装置年加工负荷为80%、年加工量为1.219 2 Mt、干气收率增加0.5%、轻烃(C5-)收率增加0.98%计算,因液体收率和纯氢产率下降造成每年的经济效益损失为:

121.92×1.33%×5 699+152.4×0.15%×9 000-152.4×0.5%×2 051-152.40×0.98%×5 137=2 063.46万元。

其中,重整生成油价格按照5 699元/t计,干气价格按照2 051元/t计,C5-价格按照5 137元/t计,纯度(φ)89%(设计值,实际氢纯度超过92%)重整氢气价格按照9 000元/t计。

仅上述两项合计,因催化剂活性下降导致该装置每年经济效益损失达2 495.46万元。

4 结 论

(1)PS-Ⅶ型连续重整催化剂运转末期,催化剂上Pt金属粒子出现积聚,铁含量明显增加,比表面积大幅下降,从而导致催化剂活性下降4.7℃,C6+液体收率降低1.33百分点,芳烃产率降低1.25百分点,纯氢产率降低0.15百分点。

(2)催化剂运转末期,催化剂机械强度明显下降,粉尘量大幅增加;同时装置运行注氯量显著增加,设备腐蚀加剧,脱氯剂寿命缩短,严重影响装置的平稳运行。

(3)由于催化剂活性下降,该装置每年燃料消耗成本增加432万元;因液体收率和纯氢产率下降,每年的经济效益损失为2 063.46万元,两项合计该装置每年经济损失达2 495.46万元。因此,从装置平稳运行及技术经济性等方面考虑,PS-Ⅶ型连续重整催化剂在运行到283个再生周期后已经处于运行末期,达到了换剂条件,需要及时更换新鲜催化剂。