海上风电单桩基础坐底式稳桩平台改造工艺研究与应用

2023-03-13武强

武 强

(天津港航工程有限公司,天津 300457)

随着我国海上风电工程建设的加快,工程场址的海域水深也逐渐变大。目前海上风电基础形式以钢管桩单桩作为主流基础型式,钢管桩沉桩用的坐底式稳桩平台成了控制钢管桩沉桩垂直度的关键性装备,但国内现有的坐底式稳桩平台可用于的海域水深范围不同,故需对应用于其他海域的稳桩平台进行改造以适应不同水深,以满足现有工程工况的需要,减少重新加工稳桩平台的时间和费用成本,增加稳桩平台与施工船舶起重性能的适用性。

1 项目概况

华能山东半岛南4号海上风电场项目风机基础及风机安装施工工程位于山东省海阳市南部海域,场区中心点距海岸约30 km,风电场场址水深29~31 m。风机基础均采用无过渡段单桩基础结构型式,桩径6.0~7.8 m,桩顶高程+12.0 m(1985高程系),海平面高程为+0.01 m,桩底标高-67.5~-89.0 m,桩长79.5~101.0 m,桩重1 000~1 400 t。

2 稳桩平台改造的意义

1)通过对稳桩平台架体截除以及法兰连接方式将稳桩平台截短,使原有稳桩平台能适应该工程的工程条件,并满足本工程船机设备的使用条件。

2)对抱臂的结构进行改造,使其强度满足现场沉桩水平荷载的要求,降低打开抱臂的油缸损坏带来耽误工期等的风险。

3)油缸底座移位,使其稳桩架液压千斤顶调节系统满足本工程桩径较大的要求。

4)新增溜尾吊耳,在原来溜尾环状吊耳的基础上,在防沉板附近增加两个溜尾吊耳,能够更加适用于现场不同起重能力的溜尾起重船。便于稳桩平台的翻身。

5)增加定位桩桩内站人平台,因振动锤多次打拔定位桩可能导致定位桩桩顶损伤,增加站人平台可提供人员维修定位桩顶损伤的操作空间。

3 现有坐底式稳桩平台概况

稳桩平台由上层平台、下层平台、抱臂、防尘板、油缸导向装置和稳桩平台架体组成[1],每层抱臂上各有4个千斤顶,改造前稳桩平台长22 m(防沉板边到边32 m),宽20 m(防沉板边到边30 m),高58.68 m,下层抱臂高度为46.6 m,上层抱臂高度为58.6 m,本项目桩顶高程+12.0 m(1985高程系),海平面高程+0.01 m,在钢管桩沉桩过程中,至少下层抱臂上的千斤顶应持续对桩身垂直度进行控制,现有稳桩平台可适应水深范围为40~60 m,不满足本项目水深为30 m的海域沉桩使用,改造前的稳桩平台见图1。

图1 稳桩平台实物图

4 稳桩平台改造内容

为了使现有稳桩平台能应用于水深为30 m的工程海域,使稳桩平台能满足该工程单桩基础施工的技术质量要求,现进行以下改造。

1)稳桩平台架体切割。未改造时稳桩平台及4根定位桩总重1 426 t,海上钢管桩沉桩结束后需通过1 500 t起重船“嘉泰68”整体起吊移至下一机位,稳桩平台及4根定位桩重量接近“嘉泰68”最大吊重,同时稳桩平台下层抱臂需在沉桩全过程中与钢管桩接触,对钢管桩垂直度进行控制,改造前在桩顶达到设计标高时,桩顶已位于下层抱臂以下(见图2)。因此将稳桩平台如图2所示位置割除8.5 m,割除后稳桩平台重量为790 t,定位桩改造完单根113 t,总重量为1 242 t,满足“嘉泰68”吊重要求。稳桩平台高度由58.68 m减小到50.18 m。

图2 稳桩平台改造示意图

2)稳桩平台架体连接处理。稳桩平台4根柱腿切割完成后通过4对法兰进行连接,法兰与原柱腿之间为全熔透焊接,每对法兰焊接完成后用高强螺栓连接,螺栓的力矩值按照设计要求施加,为增加法兰连接的稳定性,在法兰两侧每两个螺栓之间各增加一块加强钢板,同时在六角头高强螺栓的螺栓头和螺母的一条边上各焊接一个正方形小挡块,防止在打拔定位桩时因振动锤振动而使高强螺栓松动。改造完成的稳桩平台在完成69根钢管桩沉桩后,法兰连接处未见任何变形,螺栓未见有松动迹象,每根柱腿切割处的连接法兰外径为2 640 mm,内径为2 322 mm,法兰圆环宽度为318 mm。每对法兰设36个螺栓孔,螺栓规格为M36。

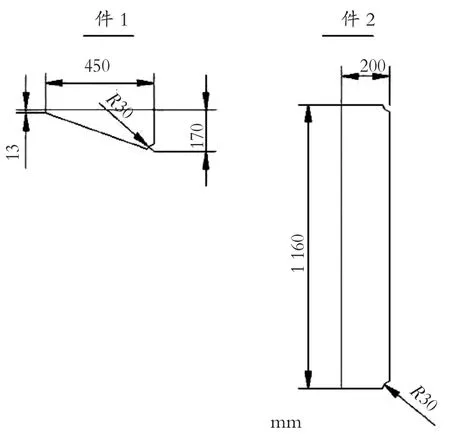

3)抱臂强度改造。由于相似结构的坐底式稳桩平台在沉桩施工中发生过打开抱臂的油缸与抱臂连接处撕裂的情况,导致稳桩平台抱臂打不开,海上由于施工环境特殊,维修不便,导致类似工程近两个月未进行沉桩施工,带来巨大的经济损失。为防止稳桩平台抱臂在沉桩过程中发生撕裂和转动,本次稳桩平台改造在原4套抱臂上面板开工艺人孔后,进入箱体内部在容易撕裂的位置增加筋板,施工结束后进行人孔加衬垫封焊。同时在上、下平台与抱臂连接销轴处各新增两个轴销,以上措施均为减小沉桩时的力对抱臂带来的损伤(见图3、图4)。

图3 抱臂内部加筋板大样图

图4 新增加销轴大样图

4)油缸底座移位。改造前滚轮工作范围为6.1~9.1 m,油缸行程1.5 m,无法满足该项目桩径6.0~7.8 m的要求,通过将油缸底座向中心位置移动400 mm来调节滚轮的工作范围,使滚轮范围变为5.3~8.3 m,此范围满足本工程的沉桩要求。油缸底座的移动方式为将原油缸底座从稳桩平台上切除,移动后再次将油缸底座焊接在平台上。规划油缸底座移动距离时,主要的依据为钢管桩的直径,千斤顶在顶住钢管桩最大直径和最小直径的位置时,每个油缸的行程应至少有25cm的富余量,以便更好地控制桩身垂直度。此种改造方式可用于大部分的稳桩平台改造,大大节省了更换千斤顶油缸的费用(见第46页图5)。

图5 油缸移位

5)增加稳桩平台翻身吊耳。稳桩平台在运输船上为卧式状态,到达现场后通过1 500 t起重船“嘉泰68”和500 t全回转起重船“特顺起重1号”双机抬吊的方式进行翻身,通过计算原稳桩平台翻身下吊耳的受力无法同时满足“特顺起重01”的吊高、吊重和跨距要求,将溜尾吊耳增加至防沉板位置可减小稳桩平台翻身的溜尾吊重,满足“特顺起重01”的起重技术要求,更好地适应现有起重船机的吊装性能,避免再次租赁大型起重船机的费用。

6)增加油管保护。稳桩平台上层平台上的油管裸露在外面,油管及油管连接件为易损物品,沉桩施工过程中施工人员在平台上走动,同时平台上也会放置施工用的设备,为防止过程中油管损坏,用花纹板将油管进行覆盖保护,实践表明,该方式大大保护了油管,减少了更换配件的麻烦(见图6)。

图6 上层平台油管保护

7)定位桩吊耳移位。定位桩原吊耳中心位于桩顶以下0.7 m处,妨碍了振动锤的使用,为使打设定位桩的振动锤夹具容易夹在定位桩桩顶处,现将定位桩吊耳中心移至桩顶以下2 m处。

8)定位桩截除。定位桩原桩长90 m,现有定位桩的顶部和底部3 m范围内均有加厚钢板,现将定位桩长在中间截短20 m后将定位桩下部分与上部分进行全熔透焊接。单根由145 t减轻为113 t,从而减小稳桩平台与定位桩整体移场时的重量,运输、翻身、打设和拔出定位桩更加便捷,同时减小了由于定位桩太长对“嘉泰68”沉桩过程的影响。

9)增加定位桩桩顶站人维修平台。根据以往的钢管桩沉桩施工经验,为应对定位桩在打设和拔出过程中桩顶出现损坏的情况,现在定位桩内顶部,距离桩顶1.2 m的位置设置井字支撑,作为桩顶损坏时人工检修的平台(见图7)。

图7 井字支撑

10)定位桩插销移位。稳桩平台与定位桩移场时通过起重船“嘉泰68”一同移场,稳桩平台与定位桩间通过定位销连接固定,由于稳桩平台和定位桩截短导致定位桩插销位置需要更改,根据稳桩平台转场时与定位桩的相对位置关系,确定新的定位桩插销位置,重新加工插销孔,新增插销数量为12个,插销孔结构形式与原定位桩插销孔结构形式一致。

5 施工测量

稳桩平台改造施工过程中主要的施工测量内容为油缸移位距离测量、稳桩平台柱腿直线度测量、截除原结构长度测量、定位桩吊耳和定位桩插销孔位置测量、新增翻身吊耳位置测量等。测量工具主要为卷尺,施工人员在测量过程中应反复确认后方可进行施工,记录测量数据结果,确保满足设计及规范要求。

6 施工试验

根据设计图纸和规范要求,稳桩平台及定位桩在整个改造过程中需对焊缝做对应的试验检测,主要对改造处的焊缝进行表面裂纹检查和100%超声波检测(Ultrasonic Testing,UT),海上大直径钢管桩沉桩属于超危大工程,对焊缝的要求属于一级焊缝检测,具体检测内容见表1。

表1 施工试验计划表

7 结束语

全国的海上风电项目在2021年经历了“抢装潮”,国内海上风电施工过程中坐底式稳桩平台使用较为常见,但稳桩平台基本呈现类似海域可共用的现象,当风场水深发生较大变化时,目前尚无能够适应各种水深条件的稳桩平台,一般需重新定制稳桩平台,或对原有稳桩平台进行改造。此稳桩平台应用的工程项目为将原有稳桩平台截短,如有需要,也可根据实际水深将现有稳桩平台加长以适应更深的水深,为国家海上风电走向深海提供工程设备,此次稳桩平台的改造非常成功地应用在山东省首个海上风电项目中,为山东省的能源转型提供了设备保障。希望本文可以给后续有类似稳桩平台的改造提供帮助,在确保安全和质量可控的前提下,顺利完成海上风电单桩基础沉桩施工。