高筋薄板构件多自由度摆动辗压成形规律与工艺研究

2023-03-11陈仲宝韩星会庄武豪胡亚雄陈铭章

陈仲宝 韩星会 庄武豪 胡亚雄 陈铭章

1.现代汽车零部件技术湖北省重点实验室,武汉,4300702.武汉理工大学汽车工程学院,武汉,430070

0 引言

高筋薄板构件是在航空航天、高性能机床、新能源汽车及电子工业等领域应用极为广泛的散热构件,该类构件由薄底板(厚3~5 mm)与阵列密布的小圆柱高筋(直径2~3 mm,高4~6 mm)构成,几何形状十分复杂。目前该类构件主要采用铸造和切削加工制造[1]。铸造容易产生缩松缩孔缺陷,严重削弱高筋薄板散热构件的力学性能和导热性能;切削加工效率低、材料利用率低、成本高。因此,现有铸造和切削加工工艺难以满足航空航天、高性能机床等高端设备对高筋薄板散热构件高效优质低成本制造的需求。

塑性成形是一种高效优质低成本先进制造技术。由于高筋薄板散热构件径厚比过小,整体锻造成形时易产生变形死区,金属难以流动,因此整体锻造无法成形高筋薄板散热构件。摆动辗压成形是通过模具多自由度加载使坯料产生连续局部塑性变形直至构件整体成形的先进制造技术,不仅能够显著提高金属流动能力,降低成形载荷,而且能大幅细化晶粒,显著提高构件力学性能[2-3],具有实现高筋薄板散热构件高性能高效率低成本制造的潜力。

目前,摆动辗压成形已经受到了国内外学者的广泛关注,学者通过有限元模拟与工艺试验相结合的方式,对各类回转体零件如法兰零件[4-5]、销钉零件[6]、汽车半轴零件[7-8]、管接头零件[9]、齿轮零件[10-12]等,进行了摆动辗压成形过程中金属流动、应力场、应变场等规律研究,验证了摆动辗压成形相较于传统锻造具备高性能、低载荷等工艺优势。HAN等[13-16]对摆动模做圆轨迹运动的摆动辗压成形机理及成形工艺开展了系统性的研究,探究了下模进给速度v、摆动模倾角γ等摆动辗压成形工艺参数对构件成形的影响规律。在摆辗成形运动学方面,冯文成等[17]通过双偏心套摆动辗压机内外偏心套转速、转向的不同组合(同速同向、同速反向、不同速同向、不同速反向),揭示了摆动模轴线上任意点的运动轨迹,该轨迹可以表示为摆动模的成形运动轨迹。LIU等[18]提出摆动模运动可以通过摆动模沿机床主轴的平移运动、绕机床主轴的旋转运动和绕摆动模轴的旋转运动组成。SAMOLYK[19]提出将摆动模轴线上任意点的速度v分解为绕X、Y轴的角速度,通过该方法可以在有限元仿真软件中实现摆动辗压成形摆动模多轨迹运动。

综合上述分析发现,目前摆动辗压成形的研究主要集中在采用摆动模做圆轨迹运动成形法兰零件、半轴零件和齿轮零件等回转体零件,尚未见关于摆动辗压工艺成形高筋薄板散热构件的相关报道。然而,采用圆轨迹摆动辗压成形高筋薄板散热构件时,由于金属沿径向、轴向、周向流动不协调,导致成形高筋分布不均匀,严重影响成形质量,为此,本文提出采用螺旋线轨迹成形高筋薄板散热构件。

1 摆动辗压成形接触区数学模型

高筋薄板散热构件三维模型如图1所示。双偏心套摆动辗压成形设备结构原理如图2和图3所示。外偏心套和内偏心套分别围绕各自的几何中心O和O1旋转,外偏心套的转动使内偏心套公转,即点O1以点O为中心旋转,内偏心套的转动对外偏心套的运动不产生影响。通过双偏心套摆动辗压机外偏心套和内偏心套转速、转向的不同组合(同速同向、同速反向、实现不同速同向、不同速反向),实现摆动模轴线上任意点分别做圆轨迹、直线轨迹、螺旋线轨迹和玫瑰线轨迹运动[20]。

图1 高筋薄板散热构件三维模型Fig.1 3D model of the high-rib thin-plate components for heat-dissipation

图2 双偏心套摆动辗压机结构模型Fig.2 Structural model of a double eccentric type pendulum rolling machine

图3 双偏心套摆动辗压机结构A-A截面示意图Fig.3 Section A-A of a double eccentric type pendulum rolling machine

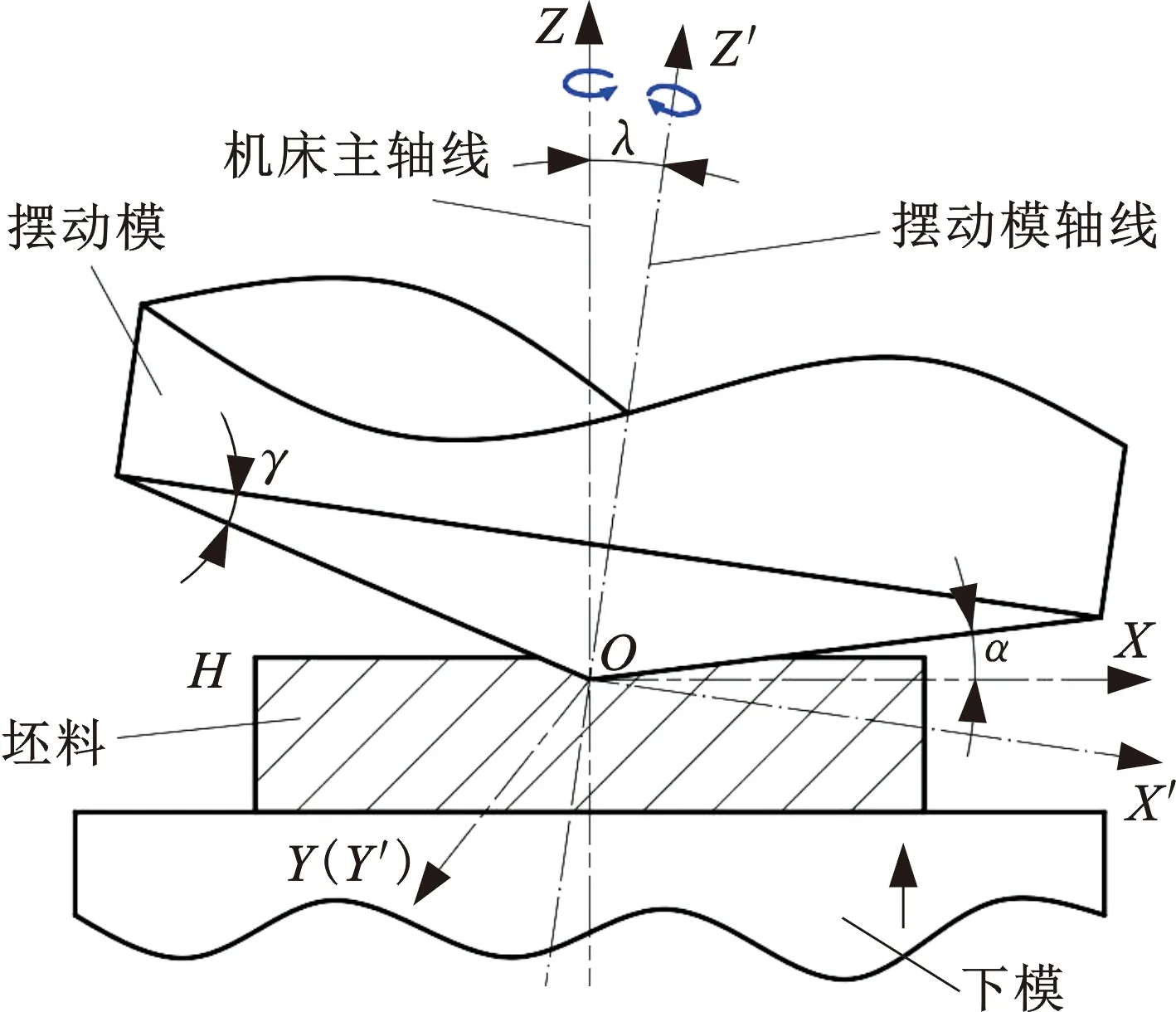

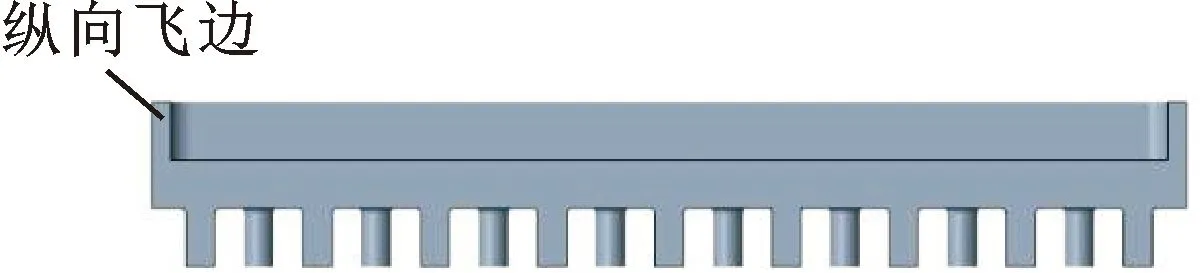

摆动辗压成形过程中某时刻摆动模与坯料相对位置如图4所示,摆动模做由绕机床主轴线旋转运动和绕摆动模轴线旋转运动耦合而成的多自由度回转摆动,下模向上运动挤压坯料,使坯料产生连续动态局部塑性变形,因此成形过程中摆动模和坯料接触区发生动态复杂变化,且会直接影响坯料塑性变形的区域及坯料金属的流动方向。为了揭示摆动模不同运动轨迹对摆动模与坯料接触区的影响,本文建立了摆动模与坯料接触区域的计算模型,根据该计算模型,即可在MATLAB中得到成形过程中摆动模不同运动轨迹下的时变接触区形状。

图4 摆动辗压成形某时刻摆动模与坯料相对位置Fig.4 Position of the pendulum die in relation to the blank at a given moment rotary forging

摆动辗压成形过程中某一时刻摆动模与坯料的相对位置如图4所示,OX′Y′Z′为摆动模坐标系,OXYZ为机床固定坐标系,摆动模与坯料接触的工作面是锥顶角为π-2γ的圆锥面。

由图2和图3可以计算任意时刻摆动模轴线上O2点的坐标:

(1)

式中,c1为外偏心套的偏心距OO1;c2为内偏心套的偏心距O1O2;ω1、ω2分别为外偏心套和内偏心套的角速度;L为O2点到摆动模锥点距离。

摆动模轴线OO2与机床主轴线Z夹角λ的计算式为[21]

(2)

图4中,α为某一时刻摆动模的抬起角度,计算式为

α=γ-λ=

(3)

在OX′Y′Z′坐标系中,摆动模的锥面方程如下:

(4)

摆动模抬起角度为α,OX′Y′Z′坐标系与OXYZ坐标系转换方程如下:

(5)

将式(5)代入式(4),得到摆动模抬起角度为α时OXYZ坐标系中摆动模的锥面方程:

x2(sin2λcotγ-cos2λ)+z2(cos2λcot2γ-sin2λ)+

(6)

下模进给量为H时,坯料接触面z=H平面与摆动模锥面相截所得的曲线即为摆动模与坯料的接触区。在摆动辗压成形的接触区域和摆辗力矩计算中[22],通常只考虑啮入的摆动模边缘形状,故接触区形状只取式(6)中锥面的一部分,如下:

y=[x2(sin2λcotγ-cos2λ)+

(7)

其中,x和λ的值与外偏心套和内偏心套转速ω1和ω2相关。

ωZ={ω1[c1cosω1t(c1cosω1t+c2cosω2t)+

c1sinω1t(c1sinω1t+c2sinω2t)]}/[(c1cosω1t+

c2cosω2t)2+(c1sinω1t+c2sinω2t)2]+

(8)

(9)

最终得到摆动辗压成形时变接触区的坐标矩阵:

B=MZAT

(10)

通过上述分析可以看出,在摆动辗压设备中,偏心距c1、c2通常固定不变,通过外偏心套和内偏心套的角速度ω1、ω2和转向的不同组合来控制式(2)中的λ和摆动模绕绕机床固定坐标系X、Y轴的角速度ωX、ωY,实现摆动模多自由度空间耦合回转摆动,结合不同的下模进给量,便可以得到不同运动轨迹下的时变接触区形状。

2 高筋薄板散热构件摆动辗压成形方案

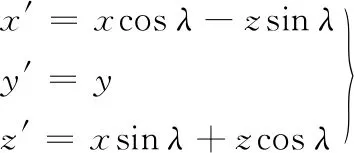

该散热构件CAD模型如图5所示,构件材料为铜合金CDA110,表面为阵列分布的圆柱形高细针,构件外形尺寸为:长106 mm,宽55 mm,腹板厚5 mm,圆柱高筋直径3 mm,高6 mm。

图5 高筋薄板散热构件CAD图Fig.5 CAD drawing of the high-rib thin-plate components for heat-dissipation

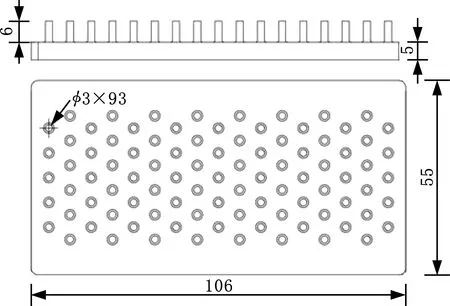

本文设计了两种不同摆动模轨迹运动的摆动辗压成形工艺方案,即圆轨迹和螺旋线轨迹,并设计了圆锥形上模整体模锻成形构件的工艺方案以进行对比分析。HAN等[23]根据齿轮啮合原理建立了非回转摆动模设计方法,可以高效、准确地建立摆动模三维模型,如图6a所示。下模设计与传统锻造模具设计方法一致,将下模与构件三维模型做布尔运算得到下模型腔,如图6b所示。终锻件形状设计如图6c所示,飞边设计为垂直飞边。保证多余的金属能流向飞边,从而减小成形力,提高构件的填充质量。坯料设计则为等体积的矩形板材。

(a)非回转摆动模模型 (b)下模模型

(c)终锻件模型图6 高筋薄板散热构件摆动辗压成形模具模型Fig.6 Rotary forging dies of high-rib thin-plate component for heat-dissipation

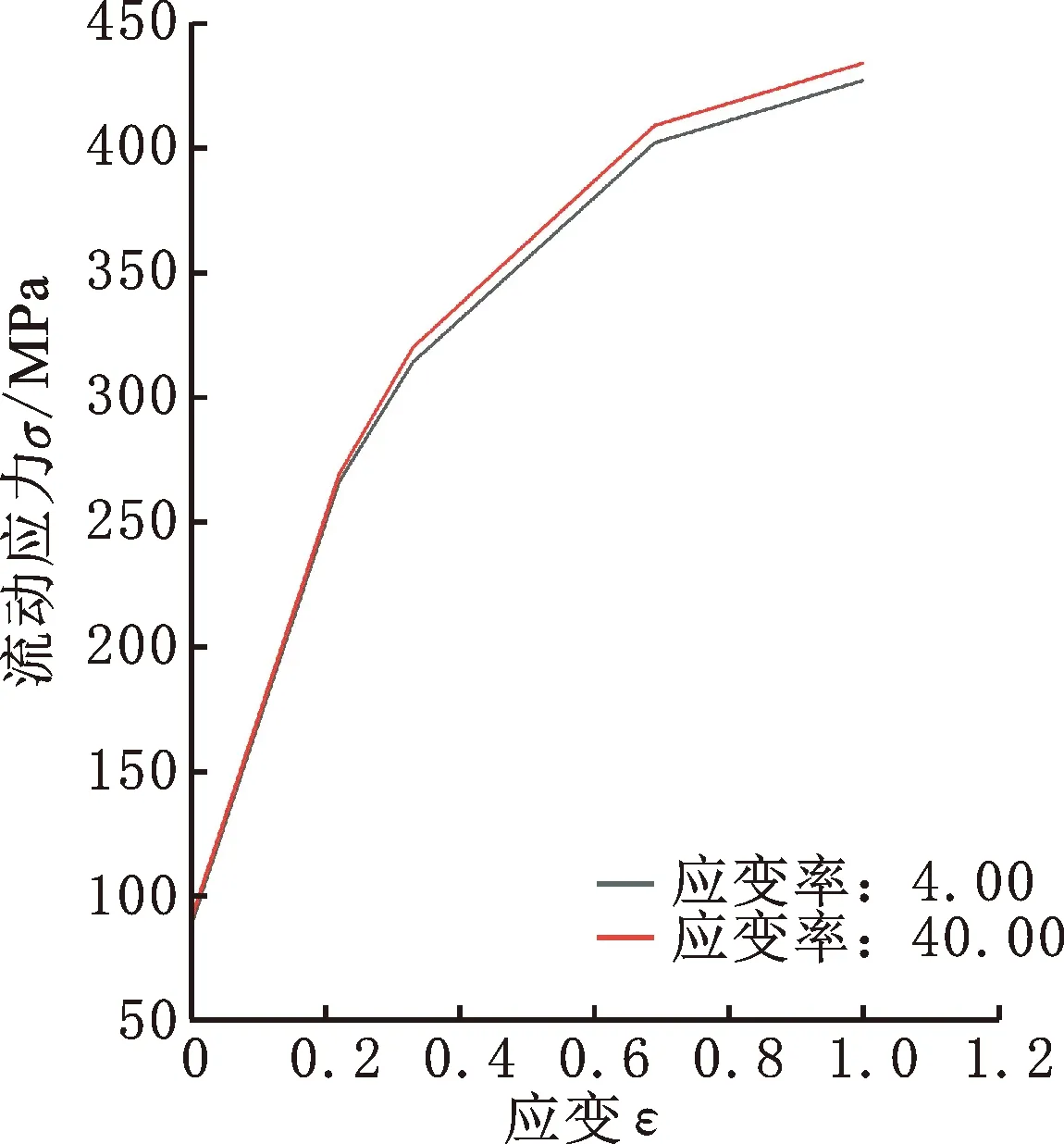

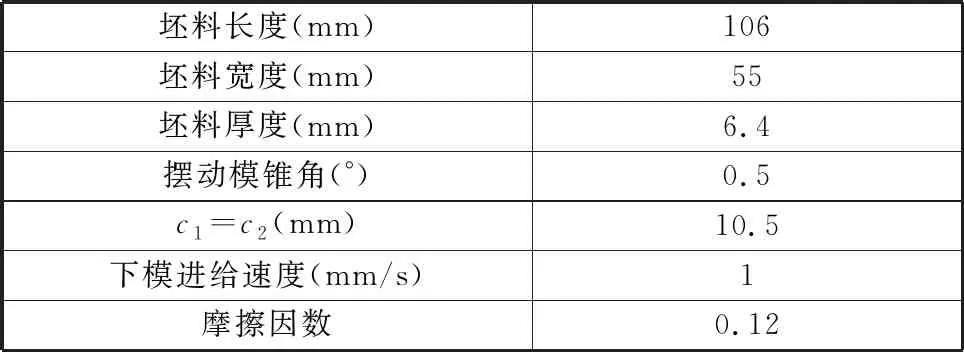

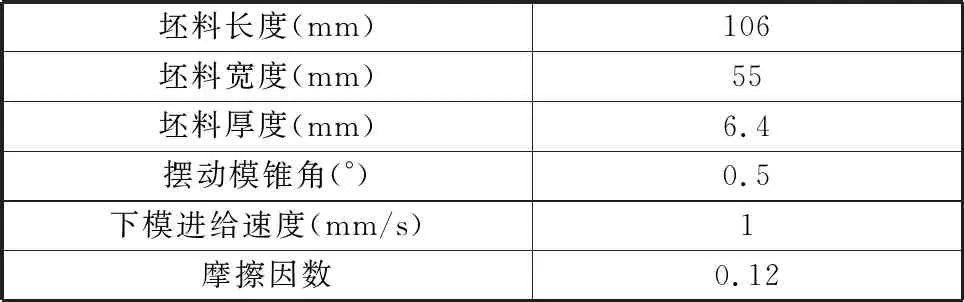

有限元模型中,将摆动模和下模设置为刚体,坯料设置为塑性体,并添加DEFORM-3D软件数据库中自带的CDA110材料属性,其应力应变曲线如图7所示。坯料网格为绝对网格,成形过程中网格尺寸不变,为1 mm,网格尺寸比为2,该网格能够更好地展现高筋薄板构件的复杂几何形状。坯料与模具间的摩擦类型为剪切摩擦,本文将常温下冷摆辗成形高筋薄板散热构件的摩擦因数设置为0.12,且初始温度设置为20 ℃,传热系数设置为11 kW/(m2·K)。高筋薄板散热构件摆动辗压成形有限元模型相关参数如表1、表2所示,高筋薄板散热构件整体锻造成形有限元模型相关参数如表3所示。

图7 CDA110应力应变曲线Fig.7 CDA110 stress-strain curve

表1 摆动辗压成形有限元模型相关参数

表2 摆动模做圆轨迹、螺旋线轨迹相关参数

表3 整体锻造成形有限元模型相关参数

3 结果与讨论

3.1 摆动辗压成形接触模式及时变接触区形状分析

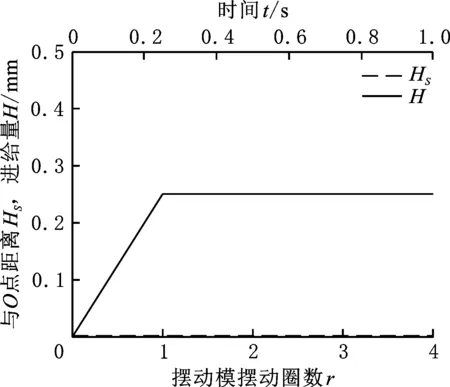

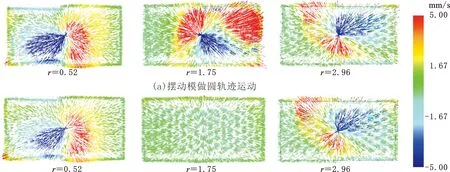

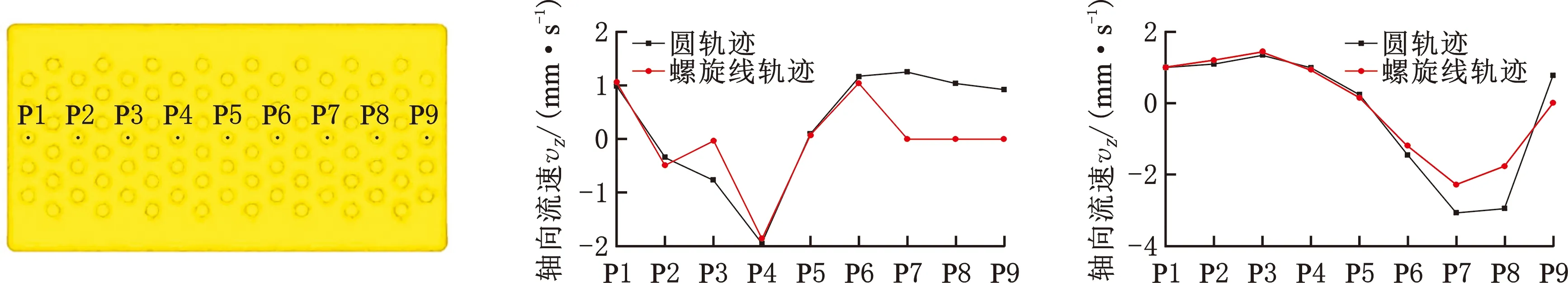

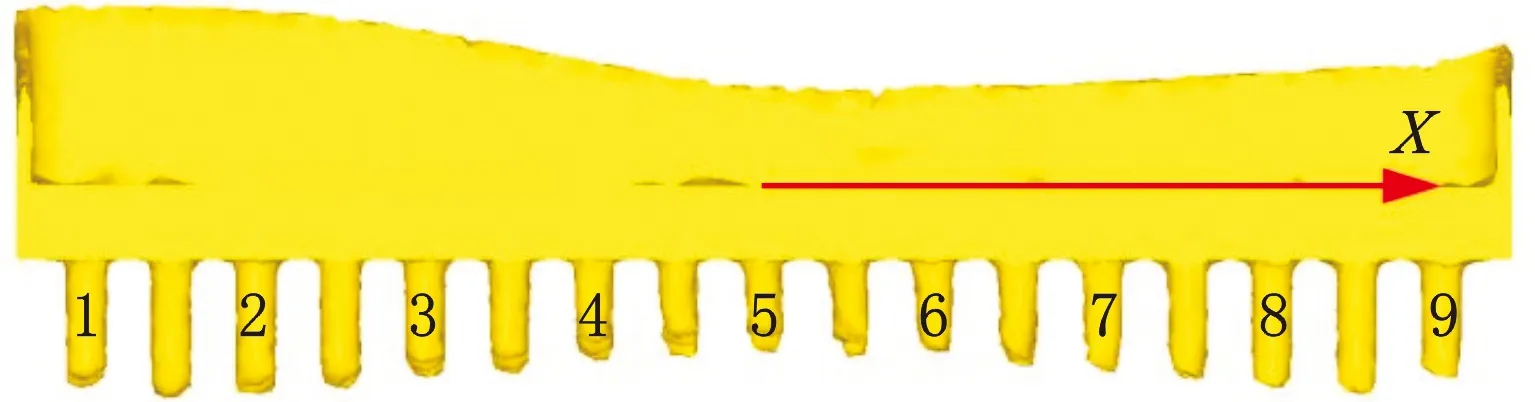

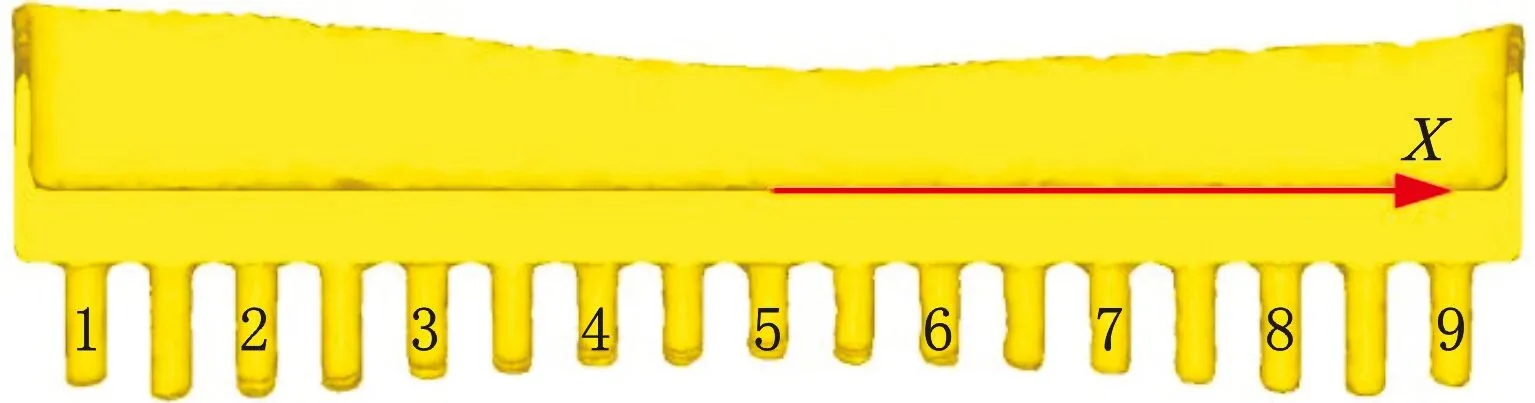

摆动辗压成形摆动模做不同的轨迹运动时,接触区动态扩展规律不同,这直接影响构件金属流动及构件的成形效果。在摆动辗压成形过程中,摆动模做圆轨迹运动时与坯料的接触模式如图8a所示,摆动模做螺旋线轨迹运动时与坯料有两种不同的接触模式,由摆动模上S点距摆动中心O点的高度HS和摆动辗压成形每转进给量H的大小关系决定。螺旋线轨迹运动时,摆动模轴线OZ′与机床主轴线OZ的夹角λ逐渐减小,摆动模逐渐立起。当HS

(a)圆轨迹

(b)螺旋线轨迹(HS (c)螺旋线轨迹(HS>H)图8 圆轨迹和螺旋线轨迹运动下摆动辗压成形某时刻摆动模与坯料相对位置Fig.8 Relative position of rotary die and billet under circular and spiral trajectory 根据图8,摆动模上S点距摆动中心O点的高度 HS=Rsinα= (11) 式中,R为坯料半径。 摆动辗压成形过程中每转进给量H由下模进给速度v确定: (12) 式中,n为摆动模每秒绕z轴摆动圈数。 摆动模上S点距摆动中心O点的高度HS与每转进给量H的关系如图9所示。 (a)摆动模做圆轨迹运动 (b)摆动模做螺旋线轨迹运动图9 HS与H的关系Fig.9 The relationship of HS and H 将表1~表3的相关参数代入式(10),对摆动模摆动圈数r分别为0.52,1.75,2.96时摆动模与坯料的接触区域进行绘制并投影到OXY平面,得到摆动模做螺旋线轨迹运动和圆轨迹运动的时变接触区形状,并与有限元模拟得到的接触区形状进行对比,结果见图10。由图10可以看出,有限元模拟得到的时变接触区形状与理论计算得到的时变接触区形状基本一致,r=0.52和r=2.96时,摆动模做螺旋线轨迹运动和圆轨迹运动的接触区形状相似。r=1.75时,两轨迹运动的接触区形状不同,验证了上述分析的有效性。 (b)摆动模做螺旋线轨迹运动图10 时变接触区形状对比图Fig.10 Comparison of time-varying contact zone shapes 3.2.1金属径向流动规律 摆动模做两种不同轨迹运动成形过程中的金属径向流动速度场如图11所示。由图11可以看出,摆动模做螺旋线轨迹运动且r=0.52和r=2.96时,构件金属径向流动速度略小于摆动模做圆轨迹运动时的径向流动速度,但径向流动趋势基本相似。r=1.75时,摆动模做螺旋线轨迹运动下构件金属几乎不产生径向流动,而摆动模做圆轨迹运动下构件金属径向流动仍然十分剧烈。摆动辗压成形过程中r分别为0.35,0.7,1.05,1.4,1.75时,坯料X轴线上P1~P15位置处金属径向流动速度如图12所示。 (b)摆动模做螺旋线轨迹运动图11 摆动碾压成形过程中构件内金属径向流动速度场Fig.11 Radial flow velocity field of the metal in the component during rotary forging process 结合图9、图10和图12可以看出,螺旋线轨迹运动和圆轨迹运动下摆动模与坯料的接触模式相似时,构件金属径向流动速度在X轴线上的分布趋势相同,螺旋线轨迹运动下径向流动速度略小于圆轨迹运动下径向流动速度,如图12b和图12c所示。而随着摆动模轴线与机床主轴线的夹角减小,螺旋线轨迹运动下摆动模与坯料的接触模式与圆轨迹运动开始出现不同,径向流动速度远小于圆轨迹运动时的速度,如图12d所示。螺旋线轨迹运动和圆轨迹运动下摆动模与坯料的接触模式不同时,两者的接触区形状不同,摆动模做螺旋线轨迹运动可以显著降低构件金属径向流动趋势,使金属径向流动更为均匀,如图12e所示。螺旋线轨迹运动下摆动模轴线与机床主轴线重合时,构件金属几乎不产生径向流动,如图12f所示。 (a)测量点 (b)r=0.35 (c)r=0.70 (d)r=1.05 (e)r=1.40 (f)r=1.75图12 摆动辗压成形过程中构件内金属径向流动速度变化Fig.12 Variation of the radial flow velocity of the metal in the component during rotary forging process 3.2.2金属切向流动规律 摆动辗压成形过程中,摆动模的复杂空间运动使构件金属切向流动。r分别为0.35,0.70,1.05,1.40,1.75时,坯料X轴线上P1~P15位置处金属切向流动速度如图13所示。由图13可以看出,螺旋线轨迹运动和圆轨迹运动下摆动模与坯料的接触模式相似时,构件金属切向流动速度在X轴线上的分布趋势相同,螺旋线轨迹运动下切向流动速度小于圆轨迹运动下切向流动速度,如图13a和图13b所示。当摆动模与坯料的接触模式开始出现不同时,螺旋线轨迹运动下切向流动速度也小于圆轨迹运动下切向流动速度,如图13c所示。当摆动模与坯料接触模式不同时,摆动模做螺旋线轨迹运动显著减小了构件金属切向流动速度,金属切向流动沿X轴线分布更为均匀,如图13d所示。螺旋线轨迹运动下摆动模轴线与机床主轴线重合时,构件金属几乎不产生切向流动,如图13e所示。 (a)r=0.35 (b)=0.70 (c)r=1.05 (d)r=1.40 (e)r=1.75图13 摆动辗压成形过程中构件内金属切向流动速度变化Fig.13 Variation of the tangential flow velocity of the metal in the component during rotary forging process 3.2.3金属轴向流动规律 摆动辗压成形过程中构件金属轴向流动速度场如图14所示。由图14可以看出,摆动模与坯料的接触模式相同时,两种摆动模轨迹运动下构件金属轴向流动规律相同,构件中心位置处金属轴向流动速度明显低于远端位置,如r=0.52和r=2.96。摆动模做螺旋线轨迹运动,当摆动模轴线与机床主轴线重合(r=1.75)时,构件各高筋位置处的金属轴向流动速度基本一致,有利于构件中心位置处高筋的填充,使构件高筋成形高度更加均匀。 为了探究两种轨迹运动对成形过程中构件金属轴向流动规律的影响,本文根据高筋薄板散热构件X轴线上高筋位置,选取坯料上P1~P9点。r分别为0.35,0.7,1.05,1.4,1.75时,坯料X轴线上P1~P9处的轴向流动速度如图15所示。由图15可以看出,摆动模与坯料的接触模式相同时,摆动模做螺旋线轨迹运动对构件金属轴向流动的影响与摆动模做圆轨迹运动呈现相同规律,如图15b、图15c所示。摆动模与坯料的接触模式开始出现不同时,摆动模做螺旋线轨迹运动使构件金属轴向流动速度沿X轴线分布的不均匀性开始得到改善,如图15d所示。摆动模与坯料的接触模式不同时,摆动模做螺旋线轨迹运动显著改善了构件内金属轴流动的不均匀性,如图15e所示。摆动模做螺旋线轨迹运动,摆动模轴线与机床主轴线重合时,构件内金属轴向流动最为均匀,如图15f所示。 (b)摆动模做螺旋线轨迹运动 图14 摆动辗压成形过程中构件金属轴向流动速度场Fig.14 Axial flow velocity field of the component during rotary forging process (a)测量点 (b)r=0.35 (c)r=0.70 (d)r=1.05 (e)r=1.40 (f)r=1.75图15 摆动辗压成形过程中构件金属轴向流动速度变化Fig.15 Variation of the axial flow velocity of the component during rotary forging process 通过摆动辗压成形过程中构件金属径向、切向和轴向流动规律可知,摆动模做不同轨迹运动会使摆动模与坯料接触模式发生变化,显著影响构件金属流动规律。摆动模做螺旋线轨迹运动可以减小金属径向、切向流动趋势,有利于金属轴向流动,从而提高构件高筋轴向填充能力。摆动模做螺旋线轨迹运动明显改善了金属轴向流动的不均匀性,有利于提高构件高筋轴向填充的均匀性。 图16a所示为圆轨迹运动下高筋薄板散热构件摆动辗压成形有限元模拟结果,可以看出,构件高筋成形高度呈现出明显的不均匀现象,高筋高度在构件中心位置处最小,并且沿X轴从构件中心到外端呈现逐渐增大的趋势。在构件最外端位置,由于部分金属材料流向飞边,故该位置高筋成形高度降低。图16b所示为螺旋线轨迹运动下高筋薄板散热构件摆动辗压成形有限元模拟结果,可以看出,高筋高度沿X轴从构件中心到外端分布规律与圆轨迹运动相同,但分布更加均匀。图16c所示为采用圆锥形上模的高筋薄板散热构件整体锻造有限元仿真结果,可以看出,高筋高度在X轴上呈现中间高、两端低的规律。 (a)摆动模做圆轨迹运动 (b)摆动模做螺旋线轨迹运动 (c)圆锥形上模整体锻造成形图16 高筋薄板散热构件成形有限元模拟结果Fig.16 Finite element simulation results of the high-rib thin-plate components for heat-dissipation 对摆动辗压成形过程中位于X轴线上的高筋成形高度进行追踪,结果如图17所示。由图17可以看出,在0~0.4 s内,螺旋线轨迹运动下摆动模与坯料的接触模式与圆轨迹运动基本相同,因此两种轨迹运动下构件高筋高度基本一致。在0.4~0.8 s内,螺旋线轨迹运动下摆动模与坯料的接触模式与圆轨迹运动不同,并且在0.5 s时螺旋线轨迹运动下摆动模轴线与机床主轴线重合,此时构件金属轴向流动最为均匀,因此该时间段螺旋线轨迹运动下高筋高度分布更加均匀。在0.8~1.2 s内,螺旋线轨迹运动下摆动模与坯料的接触模式与圆轨迹运动相同,该时间段内会加剧构件高筋高度的不均匀性。在1.2~1.6 s内,螺旋线轨迹运动下摆动模与坯料的接触模式不同于圆轨迹运动,但下模在1.4 s时停止进给,所以在1.6 s时,螺旋线轨迹运动下构件高筋高度的不均匀性得到一定改善,但仍呈现中心位置高筋高度最低,往远端逐渐增大的不均匀现象,而圆轨迹运动下构件高筋高度仍呈现明显不均匀现象。在1.6~2 s内,摆动模对构件进行精整,所以两种轨迹运动下构件高筋高度几乎不发生变化。最终螺旋线轨迹运动下构件高筋高度标准差为0.54,小于圆轨迹运动下构件高筋高度标准差1.04,这说明螺旋线轨迹运动下构件高筋高度更为均匀。综合上述分析可以发现,摆动辗压成形中螺旋线轨迹运动可以改善构件高筋高度不均匀现象,对构件中心位置的高筋具有更好的成形效果。 图18为采用圆锥形上模的高筋薄板散热构件整体锻造和摆动辗压成形高筋薄板散热构件的成形载荷对比图,可以看出,摆动辗压成形显著减小了成形载荷。相较于整体锻造成形(最大成形载荷为730.5 t),摆动模做圆轨迹运动最大成形载荷(404.5 t)减小了44.6%,摆动模做螺旋线轨迹运动最大成形载荷(532.7 t)减小了27.1%。 (a)摆动模做圆轨迹运动 (b)摆动模做螺旋线轨迹运动图17 高筋薄板散热构件摆动辗压成形过程中高筋高度变化Fig.17 Variation in height of high-rib during rotary forging of the high-rib thin-plate components for heat-dissipation 图18 不同成形工艺成形载荷对比图Fig.18 Comparison of forming loads for different forming processes 基于上述分析,本文设计了螺旋线轨迹运动下高筋薄板散热构件摆动辗压成形工艺实验方案,实验参数与有限元仿真相同,坯料采用CDA110铜合金,涂抹MoS2润滑剂,实验结果如图19所示。 图19 螺旋线轨迹运动下高筋薄板散热构件摆动辗压成形实验结果Fig.19 Experimental results during spiral trajectory rotary forging of high-rib thin-plate components for heat-dissipation 最终成形构件厚度为5.08 mm,与设计构件(薄板厚度为5.0 mm)之间的误差仅有0.08 mm,满足成形要求。对实验成形构件X轴线上高筋高度进行测量,得到实验成形构件高筋高度,与有限元仿真结果对比如图20所示。由图20可以看出,实验成形的构件高筋高度与有限元仿真结果基本相同,证明本文建立的螺旋线轨迹下高筋薄板散热构件摆动辗压成形有限元模型是可靠的,螺旋线轨迹运动可以提高构件高筋高度的均匀性,得到满足成形要求的高筋薄板散热构件。 图20 摆动辗压成形高筋高度的实验和有限元仿真对比Fig.20 Comparison of the height of ribs obtained from experimental and simulations (1)研究了摆动模型面和高筋薄板散热构件型面的几何关系,提出了摆动模做圆轨迹和螺旋线轨迹运动时接触区形状的数学计算方法,探究了摆动模做不同运动轨迹下摆动模与坯料接触模式的变化过程以及接触区形状的变化机理。 (2)对比分析了圆轨迹运动和螺旋线轨迹运动下,摆动辗压成形高筋薄板散热构件金属径向、切向和轴向流动规律及构件高筋高度生长规律,发现摆动辗压成形过程中金属流动规律的变化主要是因为摆动模做不同运动轨迹带来不同的接触模式,改变了接触区形状。摆动模做螺旋线轨迹运动可以减小金属径向和切向流动趋势,使金属轴向流动更为均匀,从而提高高筋成形的均匀性。 (3)开展了螺旋线轨迹运动下高筋薄板散热构件摆动辗压成形工艺实验,获得了高筋高度分布相对均匀的高筋薄板散热构件。

3.2 高筋薄板散热构件摆动辗压成形金属流动规律

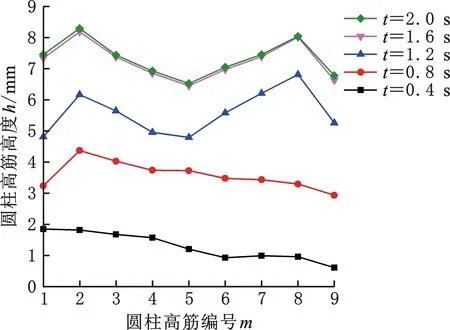

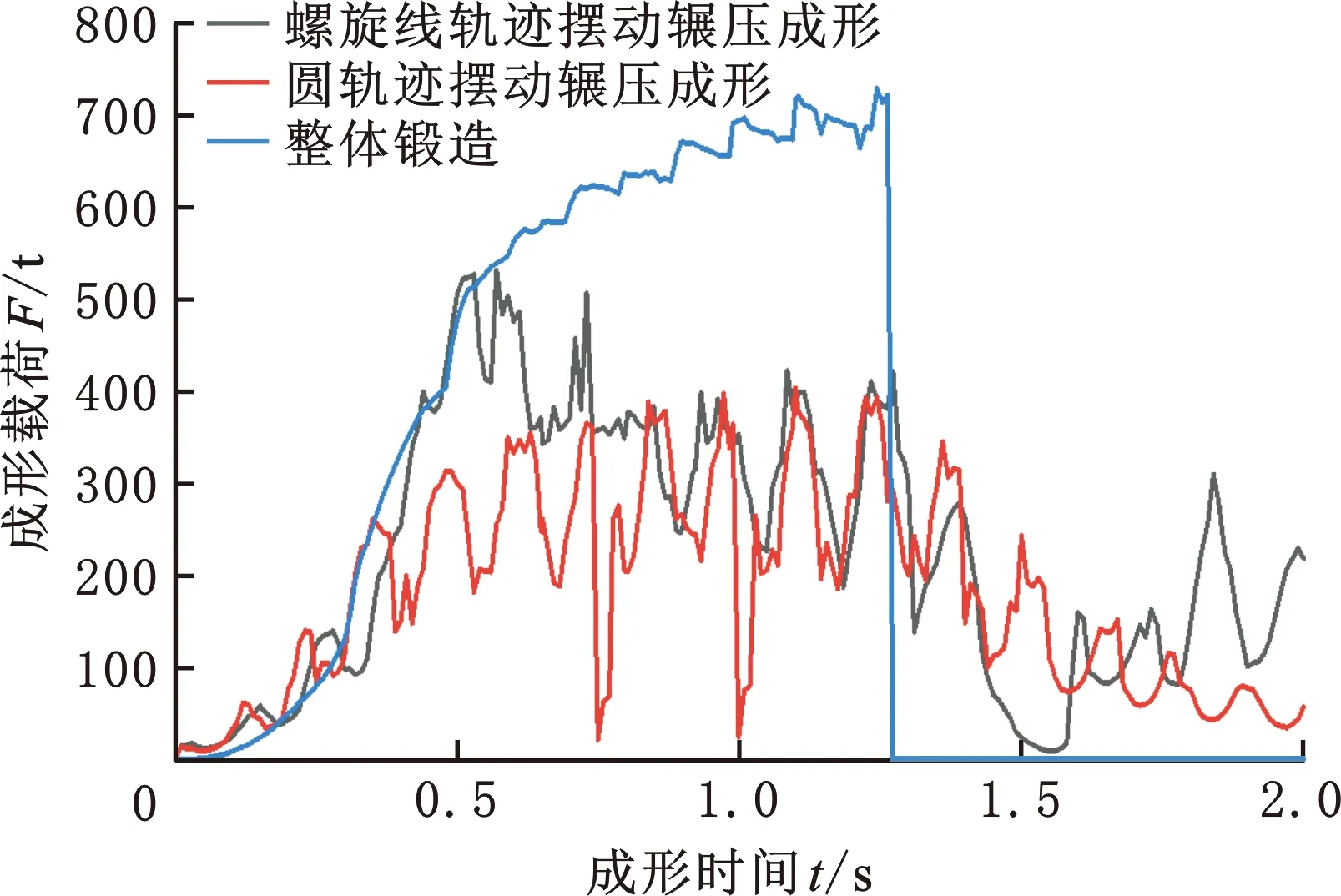

3.3 高筋薄板散热构件高筋成形结果分析

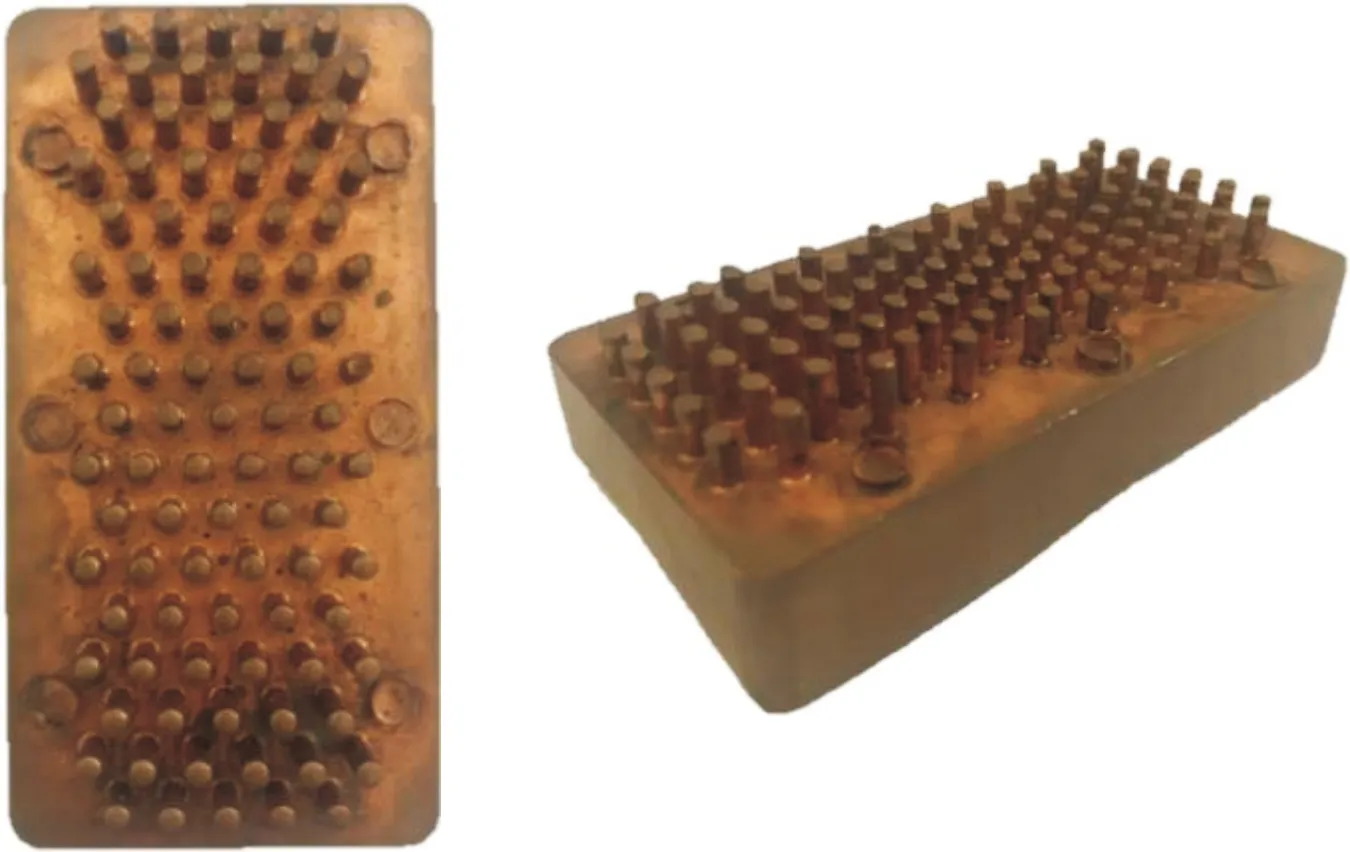

4 高筋薄板散热构件摆动辗压成形实验

5 结论