掺铜TiN涂层和离子液复合润滑体系对铜/铜摩擦副载流摩擦学性能的影响

2023-03-10夏延秋吴礼宁林飞虎

吴 浩,夏延秋,吴礼宁,林飞虎

(1.华北电力大学能源动力与机械工程学院,北京 102206;2.哈尔滨工业大学机电工程学院,哈尔滨 150001)

0 引 言

随着现代技术的飞速发展,电接触越来越广泛地存在于各种设备中,电接触材料的性能很大程度上决定了系统的可靠性、稳定性和使用寿命[1-2]。研究[3-4]表明,在金属材料表面制备合适的涂层,可以明显提升工件的电接触性能。近年来,氮化钛(TiN)作为一种优质的硬质涂层材料,在电接触材料领域得到了广泛关注和应用,但是其导电性能和抗磨减摩性能不是很理想,还需进一步提高[5-7]。学者们通常利用掺银涂层或润滑油脂来改善电接触材料的抗腐蚀和导电能力,但是存在成本高、可持续性差等问题[8-9]。刘德宝等[10-11]发现,在TiN涂层中添加铜元素可以提高材料的摩擦学和导电性能,但并未涉及润滑剂对摩擦学性能的影响。传统单一固体或者液体润滑剂已经不能有效地承受现代设备的恶劣环境[12],由固体涂层和流体组成的固液复合润滑体系可以有效地结合二者的优点,并最大程度地减少体系中各组成的缺点,从而产生协同作用。BATTEZ等[13]和BLANCO等[14]分别研究了TiN、CrN等薄膜在液体润滑剂润滑下的摩擦学性能,发现复合润滑体系可以明显提高摩擦副的减摩抗磨性能。研究[15-17]表明,导电润滑剂可以有效地提高材料的电接触性能。离子液作为一种具有良好润滑性和导电性等优点的润滑剂,得到了大量研究和广泛应用[18],但是目前有关离子液作为载流电接触润滑剂的研究非常少。为研究固液复合润滑体系在载流摩擦过程中的摩擦学性能及导电性能,作者利用多弧离子镀工艺在铜基片上制备了TiN及其掺铜涂层,使用铜球作为对磨件,选用2种离子液作为润滑剂,通过载流摩擦学试验研究了涂层与离子液组成的复合润滑体系对铜/铜摩擦副载流摩擦学性能的影响。

1 试样制备与试验方法

1.1 试样制备

沉积用基体为尺寸30 mm×30 mm×3 mm的纯铜块,纯度不低于99.9%,硬度为82 HV。靶材为辽宁北宇真空科技有限公司生产的纯钛靶和纯铜靶,纯度均不低于99.9%,直径均为 8 cm。采用DG-2-ZY型多功能真空镀膜设备电弧离子镀系统在纯铜基体上制备涂层。沉积前,先用砂纸和金刚石抛光剂对基体表面进行抛光,直至表面粗糙度Ra小于0.02 μm,随后将抛光后的基体分别用乙醇和丙酮各超声清洗10 min,风干备用。将基体夹持在镀膜设备真空室中特制的不锈钢支架上,钛靶和铜靶间隔10 cm垂直排列于腔壁,基体与靶材之间的水平距离始终保持为20 cm。先后使用机械泵和分子泵将腔体抽真空至6.0×10-3Pa,然后通入氩气(纯度99.999%),使真空度上升至0.3 Pa。将基体温度稳定在150 ℃,设置脉冲偏压为-800 V,占空比为20%,使用氩离子清洗基体10 min。将基体温度升高至300 ℃,脉冲偏压和占空比分别调整为-100 V和50%。最后,将钛靶功率控制在1 400 W,铜靶功率依次控制在0,600,800 W,分别制备TiN涂层和掺铜TiN涂层,沉积时长均为40 min。将铜靶功率为600,800 W条件下制备的掺铜TiN涂层分别命名为TiN+Cu1涂层和TiN+Cu2涂层。

1.2 试验方法

采用EVO-18型扫描电子显微镜(SEM)观察涂层表面形貌,并用其附带的能谱仪(EDS)进行微区成分分析。利用FM-700型数字式显微硬度计测涂层的显微硬度,载荷为0.98 N,测9次取平均值。使用MFT-R4000型改进载流摩擦磨损试验机进行载流摩擦学试验,润滑剂为离子液,分别为由中科院兰州化学物理研究所合成的1-辛基-3-甲基咪唑双(三氟甲烷磺酰)亚胺盐(OMImNTf2)和1-十二烷基-3-甲基咪唑双(三氟甲烷磺酰)亚胺盐(C12MImNTf2),其阳离子分别为碳链长度不同的[OMIm]与[C12MIm],阴离子均为[NTf2];OMImNTf2和C12MImNTf2离子液的主要物理性能见表1。摩擦副采用球-盘接触模式,上试样为直径5 mm的铜球,下试样为沉积了TiN及其掺铜涂层的铜块,试验行程为5 mm,往复频率为2 Hz,试验载荷为5 N,电压分别恒定为0.5,1 V,试验时间均为30 min。试验机自动记录实时摩擦因数和接触电流;在恒压条件下,利用欧姆定律计算实时接触电阻,并计算接触电阻标准差,其值越小,表明接触电阻越稳定。试验结束后,用石油醚超声清洗试样10 min后,使用XJP-6A型光学显微镜对磨痕宽度进行测量,使用EVO-18型扫描电子显微镜观察磨痕形貌,并通过能谱仪对磨痕表面成分进行分析。

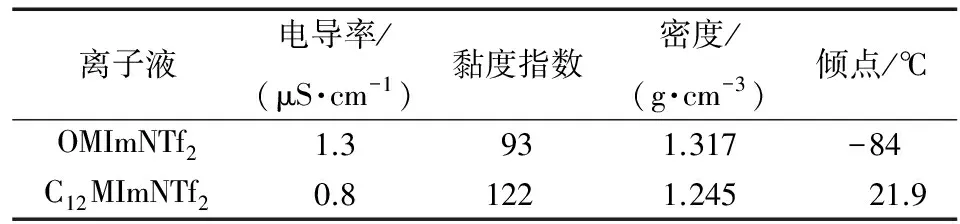

表1 不同离子液的主要物理性能参数

2 试验结果与讨论

2.1 涂层的微观形貌和硬度

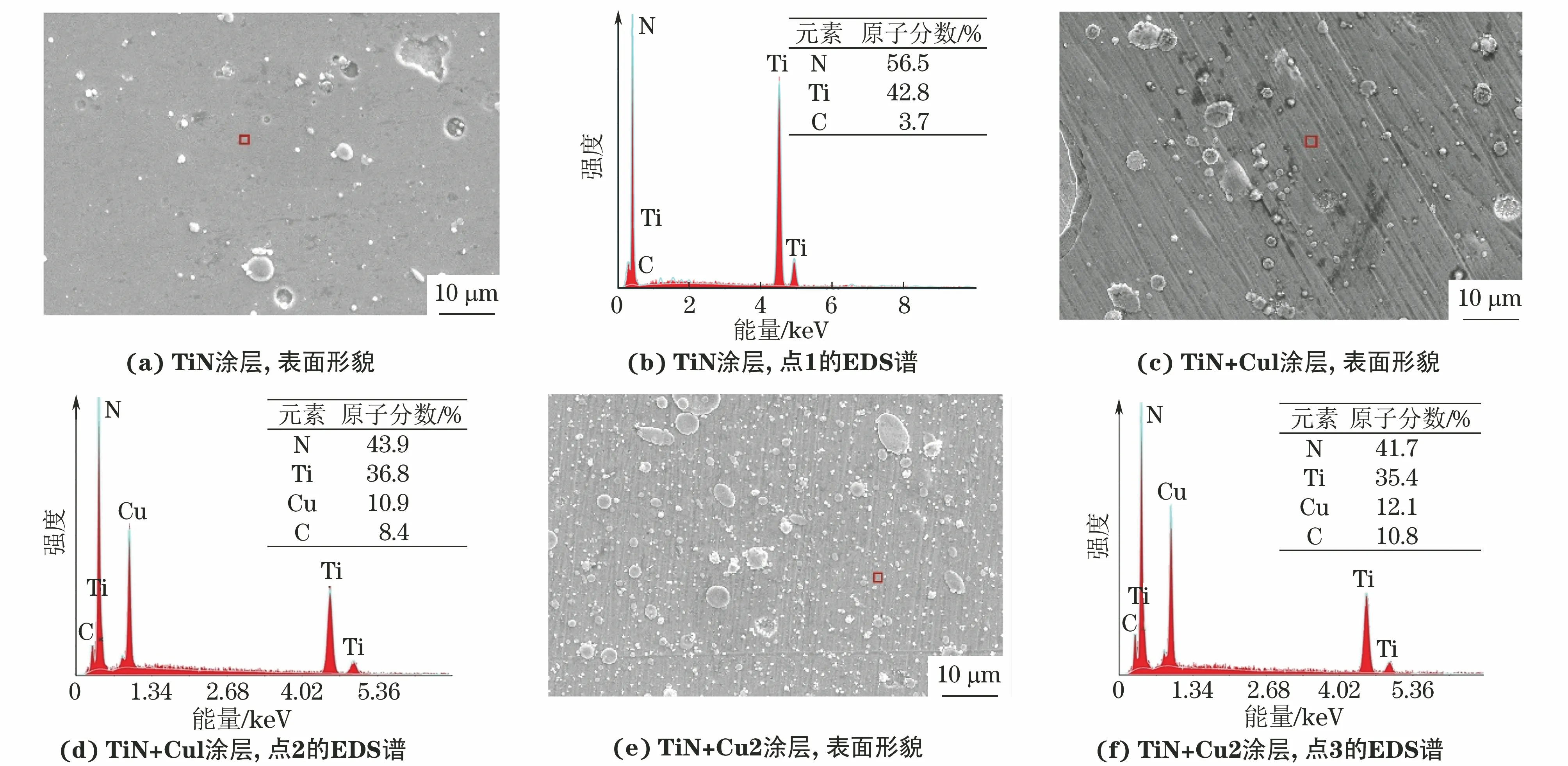

由图1可以看出:TiN+Cu1涂层和TiN+Cu2涂层中铜的原子分数分别约为10%,12%;TiN涂层表面存在少量由熔滴形成的大颗粒和微坑,掺铜TiN涂层表面大颗粒数量增多,尺寸增大,且铜含量较多的涂层中的大颗粒数量更多,尺寸更大,这可能是由于铜元素在涂层沉积过程中产生二次成核现象,对涂层生长具有“遮挡效应”[19]。TiN涂层、TiN+Cu1涂层和TiN+Cu2涂层的硬度分别为251.9,242.8,236.8 HV,可以看出掺杂较软的铜后,涂层硬度降低。

图1 不同涂层的表面形貌和EDS谱

2.2 铜/铜摩擦副的载流摩擦学性能

由图2可以看出,当电压为0.5 V,润滑剂为OMImNTf2时,TiN涂层摩擦副的平均摩擦因数较大,约为0.23,而掺铜涂层摩擦副的摩擦因数均明显降低,其中TiN+Cu2涂层摩擦副的平均摩擦因数最低,约为0.10。可见掺杂铜可以显著提高TiN涂层摩擦副在载流摩擦条件下的减摩能力,这是由于一方面铜具有良好的自润滑性能,另一方面掺杂铜涂层表面的大颗粒起到了研磨抛光的效果。TiN+Cu1涂层摩擦副的平均接触电阻(57 mΩ)与TiN涂层摩擦副(55 mΩ)相近,但是TiN+Cu2涂层摩擦副的接触电阻明显更低(50 mΩ),且接触电阻标准差也最低,说明掺杂适量的铜可以提高TiN涂层摩擦副的导电能力。掺杂铜后TiN涂层试样的磨痕宽度增大,抗磨能力降低,这是因为掺杂铜后涂层的硬度降低,导致试样表面磨损加剧。

图2 电压0.5 V条件下在不同涂层和OMImNTf2复合润滑时摩擦副的摩擦因数-时间曲线、接触电阻-时间曲线、接触电阻标准差以及涂层试样的磨痕宽度

由图3可以看出,当电压为0.5 V,润滑剂为C12MImNTf2时,掺铜涂层摩擦副的摩擦因数和涂层试样的磨痕宽度与OMImNTf2润滑时变化不大,而TiN涂层摩擦副的平均摩擦因数升高至0.32,涂层试样的磨痕宽度增大了200%以上,说明在载流摩擦条件下C12MImNTf2与TiN涂层的协同润滑作用不如OMImNTf2。掺铜TiN涂层摩擦副的接触电阻与OMImNTf2润滑时变化不大但稳定性下降,而TiN涂层摩擦副的接触电阻明显下降,同时稳定性明显提高,说明在载流摩擦条件下C12MImNTf2与TiN涂层复合润滑体系的导电性能更好。这可能与离子液的流动性有关:在硬度较高的TiN涂层表面,OMImNTf2的黏度指数低,流动性较好,能带走摩擦表面更多的热量,提高润滑性能;C12MImNTf2的黏度指数高,流动性较差,但是在摩擦副中易形成更稳定的润滑油膜,从而增大对磨试样之间的实际接触面积,因此摩擦副表现出更好的导电性能。当涂层中掺杂导电性能和润滑性能优良的铜元素后,离子液流动性的作用降低,对摩擦副性能的影响也降低了。

图3 电压0.5 V条件下在不同涂层和C12MImNTf2复合润滑时摩擦副的摩擦因数-时间曲线、接触电阻-时间曲线、接触电阻标准差以及涂层试样的磨痕宽度

由图4可以看出,与电压为0.5 V时相比,电压为1 V条件下TiN涂层摩擦副的摩擦因数和接触电阻均显著增大,掺铜涂层摩擦副的摩擦因数小幅提高,接触电阻稳定性变差但其数值变化不大,3种涂层试样的磨痕宽度均无明显变化。这是因为当电压增大时,摩擦副间会产生更多的热量,导致摩擦性能降低,导电性能不稳定。离子液的黏度随温度升高而降低,涂层表面的OMImNTf2离子液的流动性优势下降,因此复合润滑体系下摩擦副的摩擦学性能和导电性能受电压变化的影响明显。

图4 电压1 V条件下在不同涂层和OMImNTf2复合润滑时摩擦副的摩擦因数-时间曲线、接触电阻-时间曲线、接触电阻标准差以及涂层试样的磨痕宽度

由图5可以看出:当润滑剂为C12MImNTf2,电压从0.5 V变为1 V时,3种涂层摩擦副的接触电阻均略有增加,TiN和TiN+Cu1涂层试样的磨痕宽度和摩擦副摩擦因数变化很小,而TiN+Cu2涂层摩擦副的摩擦因数增大,涂层试样的磨痕宽度明显降低,说明C12MImNTf2与TiN、TiN+Cu1涂层的复合润滑体系下摩擦副的摩擦学性能抵抗电压变化的能力更强。这可能因为当电压增大时,摩擦副间温度显著升高,较软的掺铜涂层的硬度进一步降低,摩擦副接触面积大幅增大,对材料性能产生明显影响[20];但在硬度较高的涂层表面,C12MImNTf2流动性较好,降低了电压变大的影响,稳定了摩擦副的性能。

图5 电压1 V条件下在不同涂层和C12MImNTf2复合润滑时摩擦副的摩擦因数-时间曲线、接触电阻-时间曲线、接触电阻标准差以及涂层试样的磨痕宽度

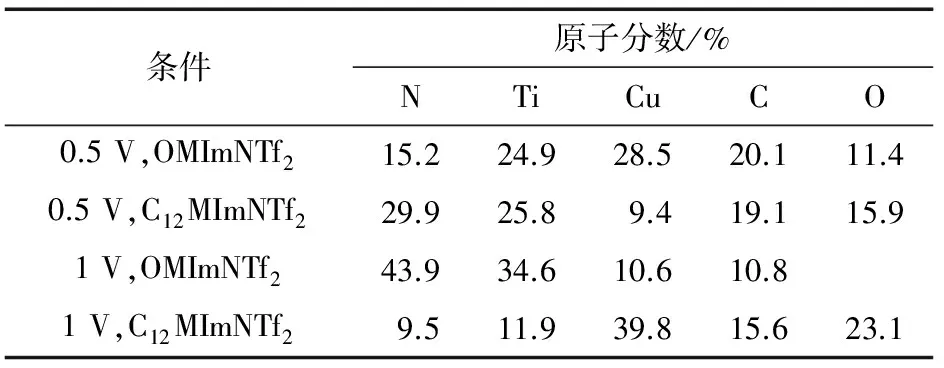

对比发现,不同摩擦副在不同电压和不同复合体系润滑时表现出不同的性能,其中TiN+Cu2涂层摩擦副具有最小的摩擦因数和接触电阻。为进一步研究涂层与离子液复合润滑体系的作用机理,对TiN+Cu2涂层试样表面磨痕形貌及微区成分进行分析。由图6可以看出,不同条件下载流摩擦磨损试验后TiN+Cu2涂层试样磨痕区域都有不同程度的撕裂和剥落,这是因为离子液会使磨损表面产生严重的腐蚀,从而造成较大的摩擦和磨损[21]。其中:OMImNTf2润滑下的磨痕中出现严重的犁沟,说明涂层试样发生剧烈的磨粒磨损;而C12MImNTf2润滑下的磨痕中缺陷较少,犁沟较浅,涂层试样的主要磨损机制为疲劳磨损,原因是C12MImNTf2的黏度较高,在磨损表面形成了较厚的润滑膜,因此耐磨性能更好。由表2可以看出,不同条件下载流摩擦磨损试验后TiN+Cu2涂层试样磨痕表面均没有出现氟、硫元素,说明2种离子液在摩擦过程中未与涂层元素发生明显的化学反应。由于特殊的双极性结构,离子液在复合润滑体系作用过程中主要吸附在磨损表面,从而提高了减摩抗磨能力[22]。

图6 TiN+Cu2涂层试样在不同电压和离子液润滑条件下的磨痕SEM形貌

表2 TiN+Cu2涂层试样在不同电压和离子液润滑条件下的磨痕表面EDS分析结果

3 结 论

(1)多弧离子镀TiN涂层掺杂铜元素后,涂层表面由熔滴形成的大颗粒数量增多、尺寸增大,硬度降低,且当铜原子分数由10%增加到12%时,大颗粒数量更多、尺寸更大,硬度更低。

(2)当载流摩擦的电压相同时,TiN涂层与OMImNTf2复合润滑体系表现出较好的协同润滑效果,TiN涂层与C12MImNTf2复合润滑体系具有较好的导电性能;在掺铜TiN涂层和2种离子液复合润滑下摩擦副的摩擦因数和接触电阻差别很小。当电压由0.5 V增大到1 V时,在TiN涂层、掺杂原子分数10%铜的TiN涂层与C12MImNTf2复合润滑体系下摩擦副的摩擦学性能更稳定。掺杂原子分数12%铜的TiN涂层的摩擦副具有最小的摩擦因数和接触电阻。

(3)在复合润滑体系中,离子液主要吸附在涂层磨损表面,具有良好的减摩抗磨能力;其中C12MImNTf2离子液的黏度较高,在磨损表面形成的润滑膜较厚,使得摩擦副的耐磨性能更好。