钻井液中氯离子浓度对N80石油套管钢摩擦磨损性能的影响

2023-03-10李喜成唐习之薛继彪张鹏翔

李喜成,唐习之,薛继彪,詹 宁,张鹏翔

(1.中国石油集团西部钻探工程有限公司国际工程公司,乌鲁木齐 830000;2.中国石油集团西部钻探工程有限公司吐哈钻井公司,鄯善 838200)

0 引 言

磨损是导致石油套管失效的一个主要原因[1-4]。石油套管磨损主要是由于旋转的钻杆在弯曲变形或者井眼轨迹狗腿度高的情况下与套管发生接触而引起的,钻杆与套管之间存在的主要润滑介质是在二者之间循环的钻井液。石油套管的摩擦磨损性能除了与钻井工况有关外,还受到润滑介质性质的影响[5]。油田现场最常用的钻井液类型是水基钻井液,主要由重晶石、膨润土、水(盐水)、处理剂等成分组成。为达到pH要求,水基钻井液中不可避免会存在钾盐、钙盐等含氯离子的组分,而氯离子的存在会加剧石油套管的腐蚀[6-9]。在摩擦和腐蚀环境中,套管的损坏加速,破坏强度增加,更易发生挤毁、断裂等事故,极大地降低了作业效率,给油田带来重大经济损失。

目前,关于石油套管摩擦磨损行为的研究较少,已有研究也主要关注转速等因素对石油套管干摩擦磨损行为的影响,并且大部分研究使用的材料为铝合金、P110钢和TP140钢,而有关含氯离子条件下N80钢石油套管的摩擦磨损行为研究较少[10-13]。李学顺等[14]研究了不同pH的NaCl溶液对N80钢摩擦磨损行为的影响,但所用NaCl溶液与实际工况下含氯离子钻井液完全不同。韩成等[15]研究了钻井液中重晶石等大颗粒对N80钢耐磨性能和磨损机理的影响,未涉及氯离子的影响研究。

作者将石油套管用N80钢加工成盘试样,将石油钻杆用G105钢加工成销试样,以取自现场不同氯离子浓度水基钻井液为润滑介质进行了销-盘摩擦磨损试验,研究了钻井液中氯离子浓度对N80钢石油套管摩擦磨损性能的影响,希望能为实际钻井工程中减少套管磨损提供一定的指导。

1 试样制备与试验方法

试验材料为N80石油套管钢,取自油田现场使用套管,硬度为28 HRC;G105石油钻杆钢取自油田现场使用钻杆,硬度为45~50 HRC。将N80钢加工成尺寸为φ36.6 mm×180 mm的盘试样,G105钢加工成尺寸为φ10 mm×60 mm的销试样,在MDW-500型摩擦磨损试验机上进行销-盘摩擦磨损试验,摩擦磨损时用的基础润滑液为水基钻井液,由油田现场取回,在实验室进行氯离子浓度检测,加入含银离子物质去除氯离子,当氯离子浓度低于0.000 01 mol·L-1时视为浓度为0,再通过添加NaCl配制出氯离子浓度分别为0,0.34,0.68,1.02 mol·L-1的钻井液。试验机设置的接触载荷计算公式为

F=pA

(1)

式中:F为接触载荷;A为销盘接触面积;p为接触压力。

根据油田现场数据,套管和钻杆之间的接触压力在4~10 MPa,则由式(1)计算得到的接触载荷在314~785 N。将接触载荷设置为500 N(接触压力约6.4 MPa)进行摩擦磨损试验,试验机转速设为200 r·min-1,略高于现场实际转速,这样既能比较吻合现场实际转速,又能够缩短试验时间,测试时长为3 600 s。用石油醚超声清洗摩擦磨损试验前后的试样,称取质量,计算磨损率,计算公式[16]如下:

vs=Δm/(ρsf)

(2)

式中:vs为磨损率;Δm为磨损质量损失;ρ为材料密度;s为滑动距离;f为实际施加在销盘上的载荷,其值与F相同。

采用SuperView W1系列白光干涉仪观察盘试样磨损前后的三维形貌,采用Apreo 2型扫描电镜(SEM)观察磨损表面形貌。采用XRD-7000型X射线衍射仪(XRD)对磨损表面进行物相分析。

2 试验结果与讨论

2.1 磨损率和摩擦因数

由图1可以看出:N80钢盘试样和G105钢销试样的磨损率均随着钻井液中氯离子浓度的增加先增大后减小,且均在钻井液氯离子浓度为0.68 mol·L-1时达到最大,分别为2.2×10-6mm3·N-1·m-1和0.13×10-6mm3·N-1·m-1;G105钢销试样的磨损率比N80钢盘试样小很多,且氯离子浓度对G105钢销试样磨损率的影响较小。

图1 在不同氯离子浓度钻井液中N80钢盘试样和G105钢销试样的磨损率

试验测得当钻井液中氯离子浓度为0,0.34,0.68,1.02 mol·L-1时,N80钢盘试样与G105钢销试样摩擦副的平均摩擦因数分别约为0.22,0.31,0.85,0.72;平均摩擦因数随钻井液中氯离子浓度的增加呈先增大后减小的趋势,也在0.68 mol·L-1时达到最大值。

2.2 试样表面三维形貌

由图2可以看出:未进行摩擦磨损试验时,N80钢盘试样表面存在加工打磨造成的轻微沟壑;在未添加氯离子(氯离子浓度为0)的钻井液中摩擦磨损后,N80钢盘试样表面主要形成了平行于滑动方向的犁沟;在含0.34 mol·L-1氯离子的钻井液中摩擦磨损后,盘试样表面除了犁沟外,还出现了密集的膜产物;当钻井液中氯离子浓度增加到0.68 mol·L-1时,盘试样表面的犁沟深度增大,膜产物增多;当钻井液中氯离子浓度增加到1.02 mol·L-1时,犁沟深度减小,膜产物减少,并且均低于氯离子浓度为0.34 mol·L-1条件下。

图2 在不同氯离子浓度钻井液中摩擦磨损前后N80钢盘试样的表面三维形貌

2.3 磨损表面SEM形貌

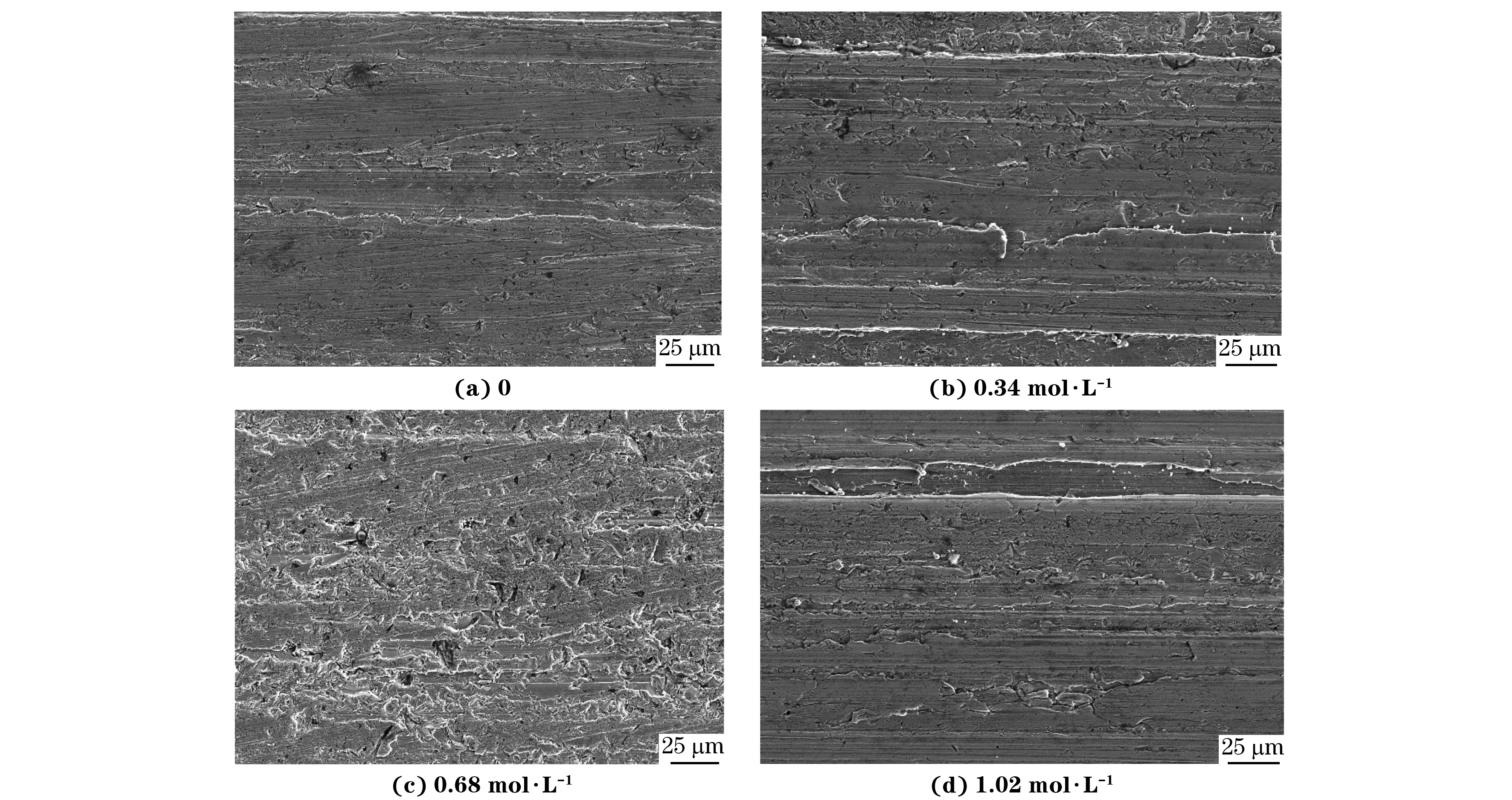

由图3可知:在未添加氯离子的钻井液中摩擦磨损后,N80钢盘试样表面最光滑,磨损程度最低;在含0.34 mol·L-1和1.02 mol·L-1氯离子的钻井液中摩擦磨损后,盘试样的磨损表面主要存在犁沟,说明磨损机制主要为磨粒磨损,而当氯离子浓度为0.68 mol·L-1时,盘试样的主要磨损特征为膜产物和点蚀小孔,并同时伴随有犁沟,说明磨损机制为腐蚀磨损和磨粒磨损的共同作用。

图3 在不同氯离子浓度钻井液中摩擦磨损后N80钢盘试样表面SEM形貌

由图4可知,在不同氯离子浓度钻井液中摩擦磨损后,G105钢销试样表面都未出现明显膜产物和孔洞,表面磨损特征主要为犁沟,表明其主要磨损机理为磨粒磨损。与图3对比可知,G105钢销试样表面犁沟较浅。

图4 在不同氯离子浓度钻井液中摩擦磨损后G105钢销试样表面SEM形貌

2.4 盘试样表面物相组成

由图5可知,在不同氯离子浓度钻井液中摩擦磨损后,N80钢盘试样表面物相均主要由Fe3C、CaCO3、Fe2O3、FeCl2和CaMgFe(CO)3组成,但相比于不含氯离子钻井液条件,在含0.68 mol·L-1氯离子的钻井液中N80钢盘试样表面FeCl2的含量增加,Fe2O3的含量降低。

图5 在不同氯离子浓度钻井液中摩擦磨损后N80钢盘试样表面的XRD谱

2.5 分析与讨论

当氯离子浓度为0时,N80钢的主要磨损机理为磨粒磨损,在含氯离子条件下,主要磨损机理为腐蚀-磨粒磨损。腐蚀-磨粒磨损是相互影响、相互增强的,即磨粒磨损的增强会加速氧化物的磨损,促进腐蚀磨损的进程,腐蚀磨损的加速也会导致氧化物的溶解,增强磨粒对基体的损伤[17]。

钻井液中含有的重晶石、钻屑等固体颗粒以及G105钢销试样和N80钢盘试样摩擦磨损产生的磨屑均会起到磨粒的作用,使试样发生磨粒磨损,表面产生犁沟。与盘试样相比,销试样因硬度较高,磨损率较小,表面犁沟较浅。N80钢盘试样在试验前难免暴露在空气中,加之钻井液本身就含有一定量的氧气,所以在N80钢的表面形成了一层主要成分为Fe2O3的氧化膜。而氯离子基于其半径小、穿透能力强的特点,能够优先选择性吸附在氧化膜上,将氧原子排挤掉,与氧化膜中的阳离子结合成可溶性氯化物[18]。当氯离子浓度为0时,N80钢表面的氧化膜完整,对盘与销之间的摩擦没有太大的影响,因此N80钢的磨损率较低。而随着氯离子的出现,N80钢表面的氧化膜遭到破坏,不完整的氧化膜导致N80钢表面变得粗糙,造成磨损率增加。氯离子浓度越高,氯离子对氧化膜的侵蚀作用越剧烈。当氯离子浓度增加至1.02 mol·L-1后,N80钢表面氧化膜被完全破坏,暴露出较平整的钢基体,又导致了磨损率的下降。

3 结 论

(1)随着水基钻井液中氯离子浓度增加,N80钢盘试样的磨损率和盘-销摩擦副的摩擦因数先增加后减小,且均在氯离子浓度为0.68 mol·L-1时最大,分别为2.2×10-6mm3·N-1·m-1和0.85。

(2)在不含氯离子的钻井液中摩擦磨损后,N80钢盘试样的磨损机理主要为磨粒磨损,在含氯离子条件下,盘试样表面FeCl2含量增加,Fe2O3含量降低,磨损机理主要为腐蚀-磨粒磨损;氯离子会破坏盘试样表面氧化膜,提高盘试样表面粗糙度,从而提高磨损率,但当氯离子浓度增加至1.02 mol·L-1后,氧化膜被完全破坏,盘试样表面又变得相对平整,因此磨损率又降低。