基于CAE的车架强度和扭转刚度分析

2023-03-08韩立杰杨真苌进苏红聂光玮宋作玮冯兵

韩立杰,杨真,苌进,苏红,聂光玮,宋作玮,冯兵

中国航天汽车有限责任公司,北京 100041

0 引言

车架是车辆承重的关键部分,其结构性能的好坏决定着车辆的承载能力和使用寿命的高低[1]。因此在车辆的设计过程中,往往会把车架的结构作为重要的部分进行研发。

车辆的研发设计过程中,有限元分析是必要的手段,它能缩短研发周期,提高设计效率。而有限元模型的建立,其单元的选择和模型的应用都非常重要[2]。在大型车辆中,车身骨架往往会被简化成梁单元,用以提高计算效率,但是这样做会存在以下几个问题:①杆的两端连接部分只有一个节点,其连接部分的具体情况无法得知;②梁的截面与实际的模型有比较大的区别,因而会影响计算的精度[3]。其实三维实体单元是最能表现实体零部件信息的单元,由于三维实体单元能够完全表达模型的质量、惯性力、材料等性能特征,而且可以由空间实际的角度真实地逼近模型的几何形状。但相对于厚度比较薄的钣金件,使用三维实体网格往往会出现意想不到的结果。

车架中有很多钣金件,为了提高计算效率,分析计算人员往往会将其焊接部分直接利用绑定接触代替焊接效果,此种建模方法不能准确地体现出实际焊缝的焊接范围和焊接高度等焊接特征。仿真分析人员在建模过程中,对于车架的承重部件往往会用集中力代替,而集中力并不能完全等效于重力场中惯性力的作用效果[4]。因此,本文针对上述问题,建立多个有限元仿真模型,用以研究它们之间的具体差异。

1 分析工况

1.1 车辆的作业工况

静强度工况:车辆行驶在平直且路面良好的道路上,沿直线做匀速行驶的状态。

扭转工况:由于路面不平整等原因,车辆在行驶过程中,前端的车轮有一个碾压到凸出物体上,车架将受到扭转加载,因而会使车架受到一个扭矩作用。车架的扭转刚度是衡量车架刚度的重要指标,其表示车架的抗变形能力,在一定程度上影响整车的通过性和行驶平稳性[5-6]。

1.2 载荷

车架所承受的质量与载荷,乘以1.5的动载荷系数来模拟车辆行驶过程中的运动效果。由于本计算是静力加载,若重力场选取10 m/s2,则车架上装设备由于自身质量等因素,所产生的集中载荷可通过换算处理得到表1所示的数据(表中设备的质量是已经乘以1.5倍后的数据)。

表1 车架载荷的处理及施加数据

1.3 材料参数

车架上的钣金件和管件等主要用的材料是Q345,板簧用的材料为B510,其材料特性见表2。

表2 材料特性

2 车架的有限元计算

2.1 前处理

采用Creo6.0软件建立车架的三维模型,为提高计算的效率,在对车架进行前处理时,要对车架模型进行简化处理。结构的简化应满足实际的力学特性作为前提,三维模型中一些结构较小的尺寸,如较小的孔、圆角等小特征,对车架的力学结构影响比较小可以删除这些特征。

简化后的模型,钣金件抽取中壳,大小用8 mm的S4R网格划分;钢板弹簧采用六面体单元,板簧片之间采用绑定接触连接[7];板簧与板簧支架间用梁单元连接,并释放其旋转自由度,用以模拟实际模型的轴销连接;车架的板件焊件分别采用焊缝实际建模和用绑定接触连接这两种方式模拟,其中建立的焊缝部分,焊缝的材料与母材的材料一致;激光器等车架上装设备的质量中心,与其安装孔周围的节点建立运动耦合连接(若用分布耦合连接,模型往往不能收敛),用以模拟上装设备的安装位置。有限元网格模型如图1所示,有限元模型的信息见表3。

图1 有限元网格模型

表3 有限元模型的信息

2.2 工况设置

2.2.1 静强度工况

约束:前后轮位置,约束其平动自由度。

加载:第一种方案是在上装设备质心处,建立质量单元,并在该单元上赋予其相应设备的质量,最后对整体模型施加重力场;第二种方案是直接在上装设备的质心处,施加相应的集中载荷,同样并对整体模型施加重力场。

2.2.2 扭转工况

车辆的扭转刚度[2]计算方法为:

(1)

式中:K为扭转刚度;

F为车架所受支反力;

L为车架两受力点之间的距离;

h为车架的挠度。

由于在车架的研发前期,考虑到车架的通用性问题,因此分析时不考虑车架的上装设备等载荷问题,所以依据公式(1)对车架的扭转刚度分析边界条件设置为:分别约束车前轮的X、Y、Z3个方向上的平动自由度,并在左前轮和右前轮处分别依次施加正Z向100 mm的位移约束,车架的后轮施加Z向约束。

2.3 校核标准

由于本文的模型中主要是金属塑性材料,因此在材料的强度校核标准中,依据材料力学中的第四强度。理论进行校核,其应力[1]表达式为:

(2)

式中:σ1、σ2、σ3分别为第一方向、第二方向和第三方向上的主应力;

σs为材料的屈服强度,当σ≤σs时,表示材料的强度满足设计要求[8]。

有限元仿真分析结果后处理时,CAE工程师往往会把Von-Mises应力作为评价模型强度好坏的主要判断依据,若该值不大于相应分析材料的屈服强度时,则认为模型设计的强度合格。

由于本文的车架是特用车辆上的,所以依据以往的设计经验,只要其扭转刚度不小于1 700 Nm/(°),则认为模型的扭转刚度合格。

2.4 仿真结果处理

2.4.1 静强度工况

本文着重考察的是车架钣金件和管件上面的强度,板簧以及板簧安装支架上面的强度不做校核。静强度工况下,焊缝实际建模质量单元加载和集中力加载应力云图分别如图2和图3所示,焊缝用绑定接触建模质量单元加载和集中力加载应力云图分别如图4和图5所示。

图2 焊缝实际建模质量单元加载应力云图

图3 焊缝实际建模集中力加载应力云图

图4 焊缝用绑定接触建模质量单元加载应力云图

图5 焊缝用绑定接触建模集中力加载应力云图

由图2可以看出,模型的最大应力是230 MPa,位于后轮左侧;由图3可以看出,模型的最大应力是234 MPa,位于后轮左侧;由图4可以看出,模型的最大应力是230 MPa,位于后轮左侧;由图5可以看出,模型的最大应力是233 MPa,位于后轮左侧。

对上述最大应力结果进行统计,结果见表4。

表4 最大应力统计结果 单位:MPa

2.4.2 扭转工况

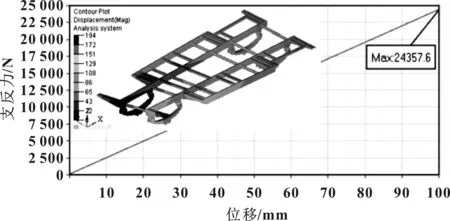

扭转工况下,焊缝实际建模左前轮加载和右前轮加载分析结果如图6和图7所示,焊缝用绑定接触模型左前轮加载和右前轮加载分析结果如图8和图9所示。

图6 焊缝实际建模左前轮加载分析结果

图7 焊缝实际建模右前轮加载分析结果

图8 焊缝用绑定接触模型左前轮加载分析结果

图9 焊缝用绑定接触模型右前轮加载分析结果

由图6可以看出,模型的加载点的最大支反力是24 357.6 N;由图7可以看出,模型的加载点的最大支反力是24 348.7 N;由图8可以看出,模型的加载点的最大支反力是23 981.9 N;由图9可以看出,模型的加载点的最大支反力是23 976.3 N。

对上述的分析结果进行统计,结果见表5。由公式(1)计算可得到各个模型的扭转刚度,并将计算所得的刚度值一并统计在表5中。

表5 扭转刚度统计结果

2.5 仿真结果分析

由表4可知,无论哪种模型,也无论是质量单元加载或是集中力加载,表中的最大应力值是234 MPa,该值远小于材料的屈服强度345 MPa,表明车架的结构强度满足设计要求。从应力云图上来看,所有模型中车架的最大应力都出现在主纵梁右后板簧前端连接处,即此处是车架整体强度较为薄弱的地方,后续的强度优化时,应优先考虑改善此处的强度问题。焊缝的实体建模模型,用质量单元加载的方法比用集中力的加载方法,应力值略高,而用焊缝用绑定接触模型与之相反。总体而言,焊缝用实际建模和用绑定接触建模,以及用质量单元加载或是用集中力加载,车架上最大应力值误差不超过2%,即本文焊缝的建模方式及上装设备的加载形式并不会影响车架的结构强度。

观察表5分析可得,车架总体的扭转刚度值都是略大于1 700 Nm/(°)。表明虽然车架的扭转刚度满足设计要求,但扭转刚度不是特别高,后期结构优化时,应提高其扭转刚度值。焊缝无论是用实际建模还是用绑定接触模拟,前左右轮的加载,车架的扭转刚度值几乎相等,此车架模型仍可以认为是左右对称的。而焊缝用实际建模,车架相应的扭转刚度要比焊缝用绑定接触模拟的大,即焊缝用绑定接触建模,会减弱车架的整体扭转刚度。

3 结论

依据上文分析结果,就本文车架模型而言,可以得出如下结论:

(1)焊缝实际建模和焊缝用绑定接触建模,并不会影响车架的结构强度,但是会影响车架的整体扭转刚度,后者建模会降低车架整体的扭转刚度;

(2)上装设备对车架的作用,在建模过程中,将其简化为质量单元或是用集中力代替,对车架的结构应力结果几乎没有太大的影响,即此两种上装设备的简化加载方式,强度分析效果一致;

(3)此车架模型近似左右对称,其强度和刚度,虽然都满足设计要求,但扭转刚度的余量较小,后期优化时仍需要考虑改善此刚度值。