基于萘系高效减水剂生产线制备聚羧酸减水剂的改造和生产实践

2023-03-07刘海军

刘海军

(通化坤茂实业有限公司,吉林 通化 134003)

0 前言

通化坤茂实业有限公司萘系高效减水剂混凝土外加剂建设项目,使用煤焦油深加工装置生产液体萘,外购硫酸、液体碱、甲醛等为主要生产原料,通过磺化、水解、缩合、中和、复配缓凝剂和引气剂等添加剂,具备年产萘系液体泵送剂2万t的专业化生产规模。相比于萘系高效减水剂,聚羧酸减水剂由于合成简便、生产条件温和、性能优异等特点,得到了迅速兴起和应用,我公司2017年基于现有的厂房及萘系高效减水剂生产线主体设备,对其进行了改造,以较小的建设投资,实现了生产聚羧酸减水剂的工业化达产、稳产。

1 萘系高效减水剂生产线现状

1.1 生产工艺步骤

萘系高效减水剂是经化工合成的非引气型高效减水剂。化学名称萘磺酸盐甲醛缩合物,它对于水泥粒子有很强的分散作用。萘系高效减水剂生产操作步骤如下:

(1)熔萘:将液体萘使用液体萘原料泵泵入磺化反应釜,使用0.6MPa蒸汽加热至140℃。

(2)磺化反应:磺化的目的是取代芳香核上的氢而形成磺酸基(—SO3H),引入强极性的磺酸基后能够有效提高其水溶性,并具备一定的表面活性。磺化后,在萘核上原来直接与碳原子相连的一个氢原子被磺酸基所取代而形成萘磺酸。采用98%浓硫酸作为磺化剂。当温度升至140℃时,手动控制硫酸高位计量槽阀门开度,均匀滴加硫酸2.5 h,将温度缓慢上升至160℃以上。加完酸后温度在160~165℃保持1 h,磺化物的总酸度一般为31%~32%。

(3)水解反应:在磺化过程中,生成少量α-萘磺酸副产物,α-萘磺酸不利于缩合反应,因此,利用可逆反应除去α-萘磺酸,即在120~125℃向反应釜内加少量水,可使不稳定的α-萘磺酸生成为萘及硫酸,水解反应脱去α-磺酸基。

(4)缩合反应:β-萘磺酸在硫酸催化作用下,与甲醛缩合成亚甲基多萘磺酸,同时产生小分子水。继续降温至105~108℃,滴加甲醛2.5h,加完甲醛后升温至105~110℃,保持3.5h。

(5)中和反应:在磺化和缩聚反应过程中均有过量硫酸,这些残余硫酸以及反应生成的缩合产物亚甲基多萘磺酸用30%液碱将其中和成盐。缩合釜内物料自流排空至中和罐,滴加30%液碱,反应放热过于激烈时,使用工业水降温和压制泡沫,中和至母液pH值为9。

(6)复配:使用母液中间泵将中和后的母液物料泵入复配罐,加水,葡萄糖酸钠,引气剂十二烷基硫酸钠,搅拌0.5 h,使用输送泵泵入贮存罐,得到基本型萘系高效泵送剂。

以每釜单次投原料液体萘2.5 t,生产浓度为28%基本型萘系泵送剂19.3 t为例,工艺参数见表1。

表1 生产基本型萘系高效泵送剂的工艺参数

1.2 主体生产设备的配备

缩合反应从滴加到保温结束耗时6 h,是反应时间最长、反应速率最慢的工艺步骤,是整个生产线的速率控制步骤,决定整个生产线生产速度。本公司采用“一拖二”的方式布置反应釜,利用1个磺化反应釜供给2个相同规格的缩合反应釜。缩合反应釜和中和搅拌罐的台阶式布置,设置有竖向高差,可以实现物料的自流,自流结束后使用蒸汽简单吹扫即可。

1.2.1 原料工序生产设备

容积60 m3硫酸贮罐、50FSB-40型硫酸卸车泵、GBW40-160硫酸加料泵、容积60 m3液碱(浓度30%)贮罐、50FSB-40型液碱卸车泵、IH50-32-160A型液碱加料泵、容积60 m3甲醛(浓度37%)贮罐、50FSB-40型甲醛卸车泵、IH50-32-160A型甲醛加料泵、容积60 m3液体工业萘贮罐各1台。

1.2.2 磺化缩合中和工序生产设备

BF8000搪玻璃搅拌釜、容积2.5 m3硫酸计量罐、容积2.5 m3液碱计量罐、FS65-55-20型母液输送中间泵各1台;容积2.5 m3甲醛计量罐、容积2.5 m3水计量罐、BF12500搪玻璃搅拌釜、容积15 m3钢衬塑中和搅拌罐各2台。

1.2.3 复配工序生产设备

容积30 m3复配搅拌罐、IH65-50-160型泵送剂输送泵各1台。

1.2.4 产品储存工序生产设备

容积200 m3母液贮罐、容积700 m3母液贮罐、容积60 m3泵送剂暂存罐、IH65-50-160型泵送剂装车泵各1台。

1.2.5 公辅设施

DZW2-AⅡ蒸汽锅炉1台、容积180 m3生产(消防)水池1座、XBD6.9/10-75W型潜水式消防水泵2台、QY40-21-4L3型冷却水泵3台、深水井1口、仪表控制盘1面。

1.2.6 安全环保设施

工业萘尾气沉降间3间、20 m高尾气吸收净化塔1座、NGP5-EX-A型可燃气体报警器系统1套、通风换气系统1套。

1.3 生产班制和定员

萘系高效减水剂生产线采用三班两运制,总定员21人,生产线每个班制为7人。工作时间:白班08:00~18:00,夜班18:00~次日08:00,见表2。

表2 生产线班制人员表

原料的运入、产品母液和泵送剂的运出人员为常白班班制。

1.4 生产能力

每天可生产7釜萘系高效减水剂母液共85 t,复配成泵送剂(基本型)135 t。

2 聚羧酸生产线的改造要求

2.1 生产规模

参考现有萘系高效减水剂的市场容量和我公司的市场份额,根据市场调查和需求预测,经过对市场容量、生产线的稳定性和企业可利用条件以及企业合理的经济规模,确定本项目年产聚羧酸40%母液3500 t。

母液500 t直接作为商品外售至其他混凝土外加剂小企业,用于复配泵送剂使用。母液3000 t由本公司配制生产聚羧酸泵送剂直接销售至商混站。泵送剂按年产1.5万t进行设计改造。

2.2 改造内容

原有萘系高效减水剂原料工序,保留50FSB-40型硫酸卸车泵,变更用途,作为产品区母液装车泵;保留使用容积60 m3液碱槽及50FSB-40型液碱卸车泵、IH50-32-160A型液碱加料泵;其余设备拆除作废。

原有萘系高效减水剂磺化缩合中和工序,改造BF12500搪玻璃搅拌釜2台,搅拌方式为叶轮式+浆式组合,保留使用容积2.5 m3水计量罐、容积2.5 m3液碱计量罐、容积15 m3钢衬塑中和搅拌罐和FS65-55-20型母液输送中间泵。BF8000搪玻璃搅拌釜停用,不予改造。其余设备作废。

原有萘系高效减水剂复配工序,容积30 m3复配搅拌罐、IH65-50-160型泵送剂输送泵均保留使用。

原有萘系高效减水剂产品储存工序,保留使用容积60m3泵送剂暂存罐、IH65-50-160型泵送剂装车泵。容积200m3萘系高效减水剂贮罐作为聚羧酸减水剂母液罐使用,容积700m3萘系高效减水剂贮罐作为聚羧酸减水剂泵送剂贮罐使用。

原有公辅设施,燃煤蒸汽锅炉不符合环保要求,拆除除渣机,上煤机、水膜除尘器,安装轻油燃烧器,使用轻质燃料油燃料(使用低温合成工艺时,锅炉停用);生产(消防)水池、消防水泵、冷却水泵、深水井均保留使用。

原有安全环保设施,改造使用尾气吸收净化塔;工业萘尾气沉降间废弃停用;保留使用可燃气体报警器系统;对旧有安全连锁系统进行改造。

新增加A料、B料HDPE材质、容积2.5 m3计量罐;1200 L配料槽;BT10+YZ45型蠕动泵;尺寸为1.2 m×1.2 m,量程为2 t的电子地磅;1 t/h双极反渗透纯水机;容积25 m3钢衬塑母液中间罐等设备。

2.3 生产班制组织

原倒班制工作时间过长,员工容易疲劳且对工作有抵触厌倦心理。经生产线改造后全部采取白班一班制,每月工作22 d,工作时间07:30~17:00。聚羧酸减水剂产品送货人员白班送货,或根据混凝土搅拌站等用户需要确定送货时间。改造后的聚羧酸生产线产量生产组织计划见表3。

表3 改造后的聚羧酸生产线产量生产组织计划

2.4 安全环保设计

2.4.1 物料本身的固有危险性

丙烯酸、巯基丙酸、吊白块、双氧水、过硫酸铵、液碱都属于危险化学品。

丙烯酸具有刺激性酸味,中等毒性。其水溶液或高浓度蒸气会刺激皮肤和黏膜,与氧化剂能发生强烈反应。若遇高热可发生聚合反应,放出大量热量而引起容器破裂和爆炸事故。遇热、光、水分、过氧化物及铁质易自聚而引起爆炸。其蒸气与空气可形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。

巯基丙酸除具有酸性和腐蚀性的危险化学品危害特点外,还具有恶臭味道,对皮肤和黏膜有强烈的腐蚀性。

过硫酸铵为过二硫酸的铵盐,过二硫酸根含有过氧基,是强氧化剂。

双氧水属于公安部门易制爆危险化学品的管理范围,是爆炸性强氧化剂。过氧化氢自身不燃,但能与可燃物反应放出大量热量和氧气而引起着火爆炸。过氧化氢在pH值为3.5~4.5时最稳定,在碱性溶液中极易分解,在遇强光照射时也能发生分解。当加热到100℃以上时,开始急剧分解。高浓度过氧化氢有强烈的腐蚀性。吸入其蒸气或雾对呼吸道有强烈刺激性。眼睛直接接触液体可致不可逆损伤甚至失明。

2.4.2 工艺过程的危险性

同萘系高效减水剂合成的“磺化”反应一样,聚羧酸的合成发生的液-液聚合反应是列入了国家首批重点监管的危险化工的工艺目录。

(1)聚合原料,如丙烯酸等,就有自聚和燃爆的危险性。

(2)如果聚合反应过程中产生的热量不能及时排出,随物料温度上升,发生裂解和爆聚,所产生的热量使裂解和爆聚进一步加剧,可能引发反应釜的爆炸。

(3)部分聚合助剂、引发剂具有氧化性,危险性比较大。

(4)生产中使用的酸和碱、氧化剂和还原剂,都可能发生剧烈的反应,存放有禁忌要求的,使用时要按照相关规定的要求,缓慢匀速滴加。

2.4.3 改造后重点监控参数

搅拌反应釜内的温度、反应釜内的压力、反应釜的搅拌速率、反应釜搅拌电机的工作电流;A料及B料流量;冷却水流量;可燃气体浓度监控。

2.4.4 采取的安全对策措施

(1)搅拌反应釜内的温度超温时,发出声光报警,与反应釜夹套冷却水进行连锁。

(2)保持搅拌反应釜酸性尾气抽气管畅通。

(3)搅拌反应釜的搅拌速率异常时,发出声光报警,与反应釜夹套冷却水进行连锁;并及时停止A料、B料的滴加。

(4)反应釜搅拌电机的工作电流具备显示功能,物料过于黏稠时,加水稀释。

(5)按照工艺要求,合理设置蠕动泵的转速。

(6)冷却水泵要有设计冗余,并能随时启动备用泵。

(7)可燃气体浓度监控可靠运行,与通风换气风机连锁。

(8)设备采取可靠的防雷防静电接地,保证接地电阻值符合有关规定。

(9)搅拌电机、照明、开关等均采用防爆型。

(10)氧化剂、还原剂、酸、碱分开存放,隔离储存,切忌混储。配备相应品种和数量的消防器材,远离火种、热源。储区应备有泄漏应急处理设备和合适的收容材料。

2.4.5 酸性尾气处置

搅拌反应釜内散发的丙烯酸挥发物、巯基丙酸的恶臭气体,使用现有的抽气系统,在尾气净化塔内使用10%的碱液喷淋洗涤、吸收,废气经过排气筒排放,排气筒高度高于现有厂房建筑物2.5 m。碱液定期更新。

厂房内使用轴流风机定期通风换气。

2.5 改造后的生产实践

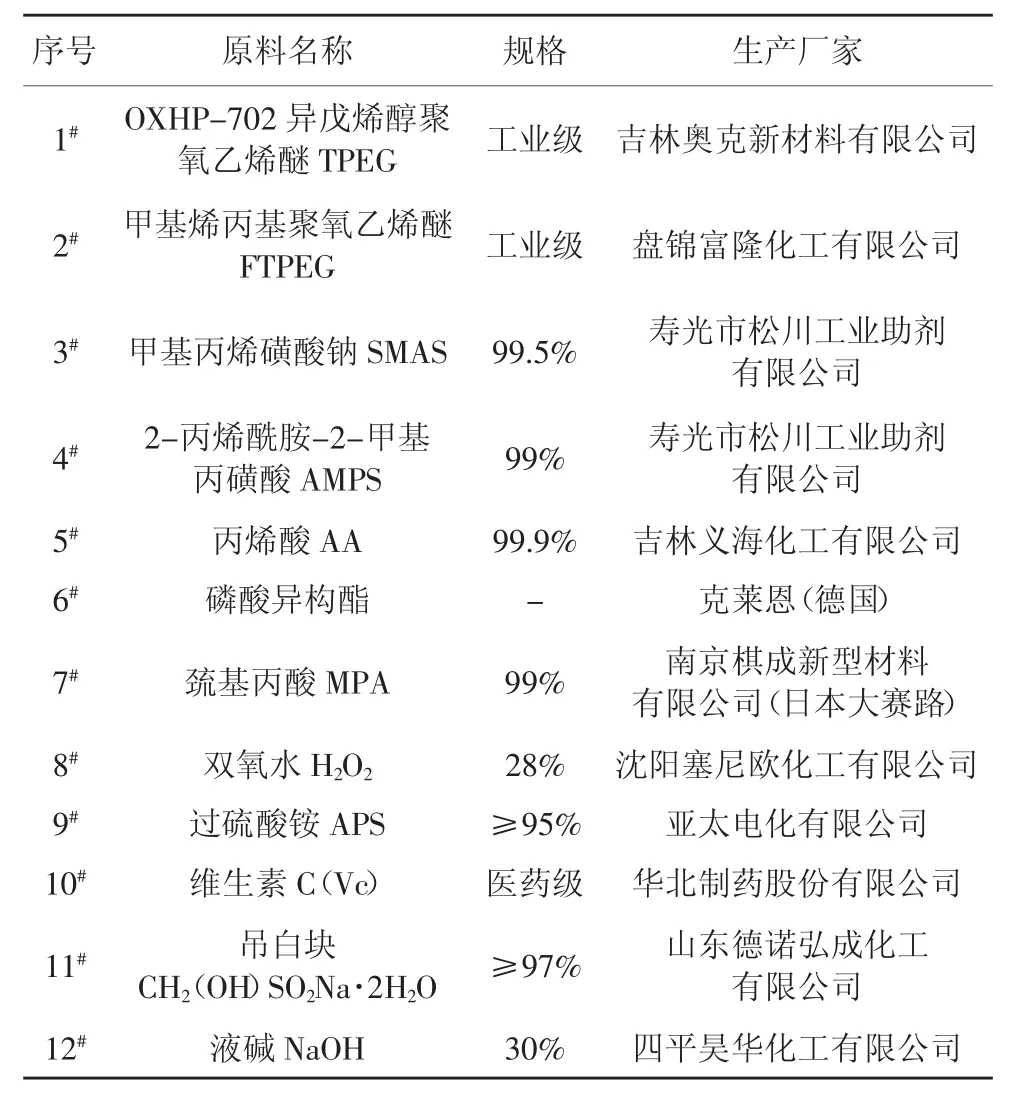

2.5.1 聚羧酸减水剂合成、复配使用原料(见表4)

表4 聚羧酸减水剂合成、复配使用原料

2.5.2 生产操作步骤

将底料聚醚TPEG和去离子水投入到搅拌反应器中,开启搅拌,升温至规定温度,待聚醚完全溶解后,加入引发剂,5 min后同时滴加预先配好的A料(由丙烯酸和水组成)溶液和B料(由过硫酸铵和水或维生素C、巯基丙酸和水组成)溶液,A料匀速滴加,3h滴完,B料溶液匀速滴加,3.5h滴完。待B料溶液滴完后,恒温老化1~2h。反应温度控制在规定温度±2℃。老化结束后补水,然后降温,补碱液中和至pH值为6.0~7.0。

生产线根据实际需要,生产高温(60℃)、中温(40℃)和低温(20℃)反应条件的聚羧酸减水剂,经过生产实践,中温反应条件生产的聚羧酸减水剂综合工作性能最优,高温反应条件生产的聚羧酸减水剂减水率较大,低温反应条件生产的聚羧酸减水剂能耗最低,但综合工作性能不如高温和中温工艺产品。以投原料聚醚TPEG4.2 t,生产浓度为40%聚羧酸母液12 t为例,操作稍有不同,高温反应条件使用引发剂为过硫酸铵,中温和低温反应条件使用引发剂为双氧水,具体如表5~表7所示。

表5 高温反应条件的聚羧酸减水剂生产工艺

表6 中温反应条件的聚羧酸减水剂生产工艺

表7 低温反应条件的聚羧酸减水剂生产工艺

3 存在的问题及对策措施

3.1 搅拌强度问题

现有的BF12500搪玻璃搅拌釜是闭式反应釜,相比较于开式搪玻璃搅拌釜,不能使用框式搅拌器,只能使用叶轮式+浆式组合,物料的搅拌湍流强度明显不如框式搅拌器。

3.2 显示温度滞后问题

现有的BF12500搪玻璃搅拌釜测温使用的一体化热电阻温度变送器测温探头,为防止被物料腐蚀,外面安装有Φ100 mm搪玻璃测温保护套管,传热慢,反应釜内温度显示明显滞后。

3.3 对策措施

(1)利用搪玻璃搅拌釜上部的备用孔,再安装一支长度1.8 m的Φ100 mm搪玻璃测温保护套管,起到类似于挡板的作用,加强釜内物料的均匀混合。

(2)对现有温度计套管内注入少量的导热油,加快釜内热量向测温探头的传递过程,此外,再增加一处搪玻璃搅拌釜下部热电阻测温点,测温点设置在搪玻璃搅拌釜釜底排料口和下展式排料阀之间的304不锈钢异形管件上。

(3)按照搪玻璃搅拌釜公称容积的75%组织生产,以减少釜内物料湍流短路的机会。为了不降低单釜产量,仍需到单釜12 t母液的生产能力,把加水稀释和中和步骤转移到中和搅拌罐进行。

4 结论

(1)通过改造现有的萘系高效减水剂生产线,利用其现有的搪玻璃反应釜、厂房和公辅设施,节省了建设投资,以丙烯酸为主链,接枝不同侧链长度的聚醚,按照高温(60℃)、中温(40℃)和低温(20℃)的反应条件,改变三班两运制为白班制的生产组织形式,进行了聚羧酸减水剂的生产,达到了年产3500 t的设计规模。

(2)聚羧酸减水剂的反应条件较萘系高效减水剂温和,改造时仍需要按照首批重点监管危险化工工艺“聚合”工艺的管控要求进行。聚羧酸减水剂合成过程中,物料本身的固有危险性和工艺过程的危险性均不能忽视。

(3)通过采取有效的安全环保对策措施、增加釜内物料搅拌的湍流程度、增加搪玻璃搅拌釜下部热电阻测温点、合理使用搅拌釜的公称容积等手段,自2017年改造以来,成功实现了聚羧酸减水剂工业化生产的安全环保、长周期和稳定化的运行。