高性能无碱液体速凝剂的研究与应用

2023-03-07李崇智邓松文董鹏熊梦琴万海仑黎高财

李崇智,邓松文,董鹏,熊梦琴,万海仑,黎高财

(1.北京建筑大学 土木与交通工程学院,北京 100044;2.中铁十一局集团桥梁有限公司抚州工业分公司,江西 抚州 344113)

0 引言

高性能无碱液体速凝剂是喷射混凝土高性能化必不可少的化学外加剂。随着喷射混凝土施工工艺的提高,速凝剂的发展经历了粉体速凝剂,液体高碱、液体低(无)碱速凝剂3个过程。随着国家交通网络的不断延伸和新时代交通强国、铁路先行的发展策略[1],速凝剂在矿山、隧道、边坡围护等工程中得到了广泛使用[2-3]。使用传统粉体速凝剂混凝土匀质性较差,水胶比不易控制导致回弹率增大[4],施工过程中粉尘污染严重,对施工人员身体健康造成严重伤害,且多数粉体速凝剂为强碱弱酸盐,混凝土容易开裂、耐久性差,后期强度发生倒缩[5]。掺液体速凝剂混凝土回弹率低,无粉尘,液体速凝剂满足了混凝土的湿喷工艺。但高碱液体速凝剂由于碱含量高,腐蚀性大,容易使混凝土出现碱骨料病害,对混凝土的耐久性不利[6-7],也影响工程质量。目前市场上普遍使用低碱或无碱液体速凝剂大多数稳定性不好,含有较多的氟元素物质,与水泥适应性不强,掺量偏大[8],在实际工程应用出现很多腐蚀性和1 d强度偏低的问题。

本文合成了一种以硫酸铝为主要促凝组分、二乙醇胺为辅组增溶组分、硫酸镁为增强组分、二乙醇胺羧酸酯与硅溶胶为络合剂、对不同普通硅酸盐水泥掺量更低的高性能无碱液体速凝剂HLA,在环境温度-10~30℃条件下储存性能稳定,初凝时间2~4min,终凝时间6~10min:胶砂6h抗压强度约1.0MPa,1d抗压强度11.0~15.0MPa,28d抗压强度比>100%:克服了传统液体无碱速凝剂稳定性差、硬化速度慢、与水泥适应性差等问题,符合中国铁路集团企业标准Q/CR 807—2020《隧道喷射混凝土用液体无碱速凝剂》通用要求,具有良好的实际工程应用前景。

1 实验

1.1 原材料

(1)速凝剂HLA的制备原材料

硫酸铝、二乙醇胺、乙二酸、硫酸镁、硅溶胶、浓硫酸:均为分析纯;水。

(2)水泥混凝土材料

水泥:基准水泥、P·O42.5万年青水泥、P·O42.5海螺水泥、P·O42.5南方水泥;砂:ISO标准砂、细度模数为2.7的机制石灰岩砂;石:5~10mm玄武岩小碎石;减水剂:聚羧酸高性能减水剂;速凝剂:速凝剂HLA、含氟无碱液体速凝剂SNJ-1;水。

1.2 速凝剂的制备方法

1.2.1 二乙醇胺羧酸酯硅胶的制备

将二乙醇胺和乙二酸按质量比2∶1的比例依次加入到装有机械搅拌的四口烧瓶中,然后加入一定质量的水,常温条件下开启搅拌装置,滴加浓硫酸作为酯化反应的催化剂,升温至110℃左右,同时开启冷凝回流装置,反应6 h左右得到二乙醇胺羧酸酯。反应完后,滴加气相法二氧化硅水合物硅溶胶,搅拌2 h后得到二乙醇胺羧酸酯硅胶络合稳定剂。

1.2.2 无碱液体速凝剂HLA的合成

将水加入装有机械搅拌的四口烧瓶中,升温至65℃时,按一定比例加入硫酸铝,待硫酸铝完全溶解时,加入一定质量的二乙醇胺,在转速为200~250 r/min下保温搅拌1 h。随后加入硫酸镁均匀搅拌40 min,最后再滴加自制二乙醇胺羧酸酯硅胶络合稳定剂,在65℃恒温条件下搅拌1 h后得到淡黄色澄清无碱液体速凝剂HLA。

1.3 速凝剂检测方法

速凝剂性能测试依据Q/CR 807—2020进行,其中水泥胶砂强度采用ISO标准砂进行测试。

2 结果与讨论

2.1 二乙醇胺羧酸酯硅胶掺量对速凝剂性能的影响

速凝剂对水泥产生速凝效果的原因是溶液中有足够多的活性铝离子,在水泥水化过程中与石膏和水泥水化产物生成致密的钙矾石结构,同时消耗大量的钙离子,使得溶液中的钙离子不会被缺钙的富硅层表面吸附而形成双电层,从而消除硅酸三钙的水化诱导期。促进硅酸三钙水化生产C-S-H凝胶填充水泥浆体孔隙。但是过饱和的硫酸铝溶液在环境改变的情况下容易失稳,影响速凝效果。制备的二乙醇胺羧酸酯硅胶可与活性铝离子形成一种稳定络合物,研究二乙醇胺羧酸酯硅胶络合剂掺量(按占速凝剂质量比)对速凝剂性能的影响,结果如表1所示。

表1 不同二乙醇胺羧酸酯硅胶络合剂掺量对速凝剂性能的影响

由表1可见,随着二乙醇胺羧酸酯硅胶掺量的增加,初、终凝时间均有所缩短。稳定性在二乙醇胺羧酸酯硅胶掺量为15%时最佳,能稳定贮存2个月以上。增加二乙醇胺羧酸酯硅胶掺量至20%,凝结时间较掺量为15%时略微加快,但其在45 d左右有结晶析出。这是因为二乙醇胺羧酸酯硅胶掺量过大时,溶液中水含量逐渐降低,铝离子的过饱和度增大,容易产生沉淀分层现象,影响速凝效果。后续实验中二乙醇胺羧酸酯硅胶掺量均选取15%。

2.2 速凝剂掺量对不同水泥凝结时间的影响

速凝剂掺量对水泥及混凝土的促凝效果具有重要影响。速凝剂掺量过少,溶液中活性铝离子含量与水泥反应时不足以起到促凝作用。速凝剂掺量过多,放出大量的热,加速水泥熟料C3A和C3S水化进程,在喷射混凝土过程中不仅会使回弹率增大,引起混凝土损失。而且会使已经水化的水泥浆体生成C-SH凝胶和钙矾石包裹着未水化完全的水泥,导致水泥水化不完全,后期强度降低。在进行喷射混凝土试喷过程中,首先应确定速凝剂的适宜掺量。且不同水泥的水泥熟料含量及细度不同,调凝石膏品质不同,使得速凝剂发生反应时凝结时间也不同。速凝剂掺量对不同水泥初、终凝时间的影响如图1、图2所示。

图1 速凝剂掺量对不同水泥初凝时间的影响

由图1可见,当速凝剂掺量为6%,与万年青水泥和南方水泥反应时初凝时间均大于5 min,不符合Q/CR 807—2020的要求(初凝时间≤5 min),速凝剂在较低掺量下与不同水泥存在适应性问题。掺量为6%时,与基准水泥反应时初凝时间最短,为245 s;与万年青水泥反应时初凝时间最长,为320 s。随着速凝剂掺量的增加,初凝时间越来越短。当速凝剂掺量为8%时,与各水泥反应的初凝时间均在2~3 min,可以较好地满足施工要求。

图2 速凝剂掺量对不同水泥终凝时间的影响

由图2可见,当速凝剂掺量为6%,速凝剂与万年青水泥和南方水泥反应时终凝时间大于12 min,不符合Q/CR 807—2020的要求(终凝时间≤12 min);与基准水泥反应时终凝时间最短,为590 s。随其掺量的增加,终凝时间逐渐缩短。当速凝剂掺量为8%时,与4种水泥的终凝时间均在8~10 min,与水泥的适应性良好。

2.3 不同环境温度下速凝剂的稳定性

环境温度是影响速凝剂稳定性的一个重要因素。温度急剧下降时,硫酸铝的溶解度减小,使得速凝剂容易结晶析出或者产生沉淀分层。大大减弱了速凝效果。用烧杯取速凝剂样品,将烧杯中的试样倒入100 mL具塞量筒中,用滴管滴加至100 mL,盖紧筒塞。将速凝剂分别静置于环境温度为-20、-10、0、10、20、30℃条件下,当速凝剂沉淀量或上清液含量大于5 mL时,则实验结束,结果如表2所示。

表2 不同环境温度下速凝剂的稳定性

由表2可见,在-10~30℃温度范围内,速凝剂能稳定储存2个月以上。当环境温度降至-20℃时,速凝剂在45d左右出现沉淀,影响速凝效果。这是因为在低温条件下,铝离子的溶解度降低,出现结晶析出。在-10~20℃温度范围内,速凝剂稳定储存的时间逐渐延长。随着温度的升高,硫酸铝的溶解度增大。环境温度为10~20℃时,速凝剂的储存稳定性最佳,达到75d;当环境温度为30℃时,速凝剂稳定储存的时间为70 d,较10~20℃时稍有降低,这是因为随着温度的升高,铝离子的活性增大,影响速凝剂的稳定性。

2.4 速凝剂HLA对不同水泥胶砂强度的影响

测试不同水泥与速凝剂反应在标准养护条件下的胶砂强度,固定速凝剂掺量为水泥质量的8%,结果如表3所示。

表3 速凝剂对不同水泥胶砂强度的影响

由表3可见,速凝剂与各牌号水泥的适应性良好,6 h、1 d抗压强度及28 d抗压强度比符合Q/CR 807—2020要求(6 h抗压强度≥1.0 MPa,1 d抗压强度≥10 MPa,28 d抗压强度比≥90%)。由于不同水泥的细度、矿物熟料及辅助胶凝材料的含量及种类的不同,导致在同一养护龄期速凝剂与不同水泥反应时抗压强度略有不同。在隧道施工过程的初期衬砌中,速凝剂的加入促进了水泥早期水化,为后期的二次衬砌提供了有力支撑。

2.5 速凝剂HLA在高性能喷射混凝土中的应用

由于高性能喷射混凝土采用湿喷工艺,现场混凝土一般经过湿预拌,浆料直接放入喷射机内,再通过输送管道用压缩空气输送至喷嘴,与计量好的压力水或液体速凝剂二次混合后喷射至喷射面上。高性能喷射混凝土要求满足高工作性(坍落度100~130 mm)、低回弹率、低粉尘、高早强与高耐久性等性能。采用海螺水泥及机制石灰岩砂进行C40高性能喷射混凝土的应用试验,基准配合比见表4,性能测试结果见表5。根据喷射混凝土的实际应用情况,试验先不掺速凝剂加水预拌获得高流动性混凝土,经过约30 min静停后,再加速凝剂搅拌30 s,倒出后在1 min内完成实验室内的振捣成型,测试喷射混凝土的不同龄期抗压强度。

表4 C40喷射混凝土实验配合比 kg/m3

表5 C40喷射混凝土实验室成型试块抗压强度

由表5可见,分别使用速凝剂HLA和SNJ-1的C40喷射混凝土坍落度分别为120、100 mm,10 h抗压强度分别为7.6、3.5 MPa,1 d抗压强度大于15 MPa,使用速凝剂HLA的混凝土10 h和1 d抗压强度均高于使用SNJ-1的混凝土,可能与SNJ-1含有氟离子会抑制水泥早期水化进程有关,现场喷大板、后切割成型试件28 d抗压强度符合C40强度等级喷射混凝土的要求。现场喷射混凝土的回弹率见表6。

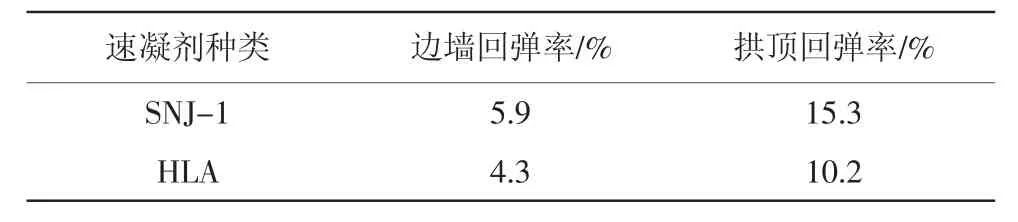

表6 现场喷射混凝土的回弹率试验

由表6可见,使用SNJ-1的边墙回弹率和拱顶回弹率分别为5.9%、15.3%,使用HLA的边墙回弹率和拱顶回弹率分别为4.3%、10.2%,速凝剂HLA可以显著提高混凝土的黏聚性,使用HLA的拱顶回弹率远低于SNJ-1,说明高性能喷射混凝土的可喷性良好、回弹率小、后期强度增长稳定

3 结论

(1)自制二乙醇胺羧酸酯硅胶络合稳定剂,其掺量为速凝剂质量的15%时,可以使速凝剂HLA稳定储存2个月以上。

(2)高性能无碱液体速凝剂HLA与各种水泥适应性良好,当其掺量为基准水泥质量的8%时,初凝时间为200 s,终凝时间为495 s,6 h抗压强度为1.2 MPa,1 d抗压强度为13.5 MPa,28 d强度比为110%,符合Q/CR 807—2020要求。

(3)将高性能无碱液体速凝剂HLA置于不同环境温度下进行储存稳定性测试,速凝剂HLA在环境温度为-10~30℃时性能稳定。

(4)当高性能无碱液体速凝剂HLA掺量为8%时,C40喷射混凝土10 h抗压强度可以达到7.6 MPa,现场喷射混凝土边墙回弹率和拱顶回弹率分别为4.3%、10.2%,可以较好地满足喷射混凝土早强及可喷性良好的要求。